Изобретение относится к технологии формования крупногабаритных, сложнопрофильных керамических изделий из водных шликеров.

Одним из основных элементов формовых комплектов для получения крупногабаритных сложнопрофильных керамических изделий методом литья из водных шликеров в пористые формы является сердечник, обеспечивающий необходимый профиль внутренней поверхности формуемого изделия.

Известен способ изготовления сердечника, описанный в патенте РФ №2234482 от 20.09.2004 и включающий нанесение слоя гипса (либо другого пластичного материала) на металлический каркас, обработку гипса до необходимого профиля, нанесение на гипс слоя эпоксидной смолы, который после высыхания и затвердения окончательно обрабатывают до необходимых размеров и профиля. Изготовление сердечника по данному способу чрезвычайно просто и дешево, что в условиях мелкосерийного производства с частой сменой номенклатуры выпускаемой продукции является большим преимуществом [1].

К недостаткам известного способа следует отнести то, что в результате получается сердечник с достаточно жесткой наружной поверхностью. При эксплуатации формовых комплектов с полученным таким образом сердечником нередки случаи, когда полностью набранная заготовка дает усадку на жесткий сердечник, что зачастую приводит к разрушению заготовки.

Наиболее близким является техническое решение, описанное в патенте РФ №2191688, 27.10.2002 г. Устройство заявленное в этом патенте содержит сердечник, на наружной поверхности которого имеется покрытие, выполненное из легкодеформируемого гидрофобного материала. Причем покрытие может быть съемным или стационарным. Применение указанного покрытия позволяет избежать разрушение заготовок вследствие их усадки на жесткий сердечник [2].

Способ изготовления подобного сердечника аналогичен описанному выше и включает нанесение слоя гипса (либо другого пластичного материала) на металлический каркас, обработку гипсового слоя до заданного профиля и размера, его проточку на толщину покрытия (или чехла), нанесение легкодеформируемого покрытия либо надевание чехла из микропористой резины.

К недостаткам указанного способа следует отнести то, что нанесение эластичного покрытия на криволинейную поверхность осуществляют как правило следующим образом: сначала производят раскрой эластичных пластин, затем на поверхность наносят клей, укладывают раскроенные пластины и прижимают их до отверждения клея, после чего заделывают стыки. Как показала практика, данная технология достаточно трудоемкая и не обеспечивает получение качественной (гладкой, ровной) поверхности сердечника, что в свою очередь негативно сказывается на получаемых заготовках.

Изготовление же съемного' чехла из микропористой резины представляет собой дорогостоящую операцию, т.к. требует изготовление специальной технологической оснастки для каждого конкретного типа изделий, что в условиях мелкосерийного производства с частой сменой номенклатуры выпускаемой продукции является нерентабельным.

Задачей настоящего изобретения является существенное упрощение технологии изготовления крупногабаритных сложнопрофильных сердечников с легкодеформируемым покрытием.

Поставленная задача достигается тем, что предложен способ изготовления сердечника с легкодеформируемым покрытием, включающий нанесение слоя гипса (либо другого пластичного материала) на металлический каркас, обработку гипсового слоя до заданного профиля и размера, его проточку на толщину покрытия, нанесение легкодеформируемого покрытия, отличающийся тем, что после обработки производят снятие гипсового слепка, а после проточки осуществляют покрытие гипсовой поверхности сердечника лаком, смазку внутренней поверхности гипсового слепка, установку гипсового слепка на сердечник, заливку в образовавшийся зазор каучукоподобного полимера, выдержку до его полной полимеризации, извлечение гипсового слепка.

В качестве каучукоподобного полимера использован каучук силиконовый СКТН с катализатором КТ-68.

Авторы экспериментально установили, что приведенная совокупность признаков позволяет получать крупногабаритный сложнопрофильный сердечник с поверхностью, равномерно покрытой легкодеформируемым гидрофобным материалом, при этом обеспечивается высокая точность полученного профиля изделия.

Установлено, что применение каучукоподобных полимеров или материалов на их основе позволяет получать покрытия, обладающие высокоэластическими свойствами во всем диапазоне температур эксплуатации.

Кроме того, установлено, что для обеспечения хорошей адгезии материала покрытия с гипсовой частью сердечника его поверхность должна быть покрыта лаком. Для обеспечения беспрепятственного извлечения гипсового слепка после полимеризации каучукоподобного полимера внутренняя поверхность слепка должна быть смазана.

Предложенное техническое решение реализовано при изготовлении крупногабаритного сложнопрофильного сердечника с легкодеформируемым покрытием, имеющим диаметр основания 200 мм и высоту 650 мм.

Способ изготовления сердечника с легкодеформируемым покрытием проиллюстрирован на следующих чертежах.

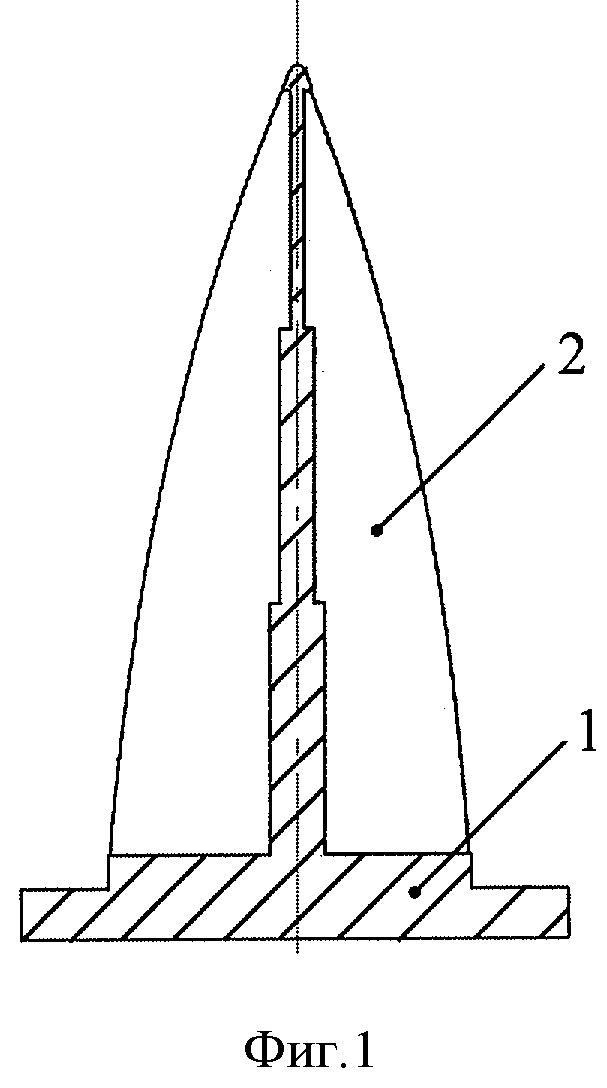

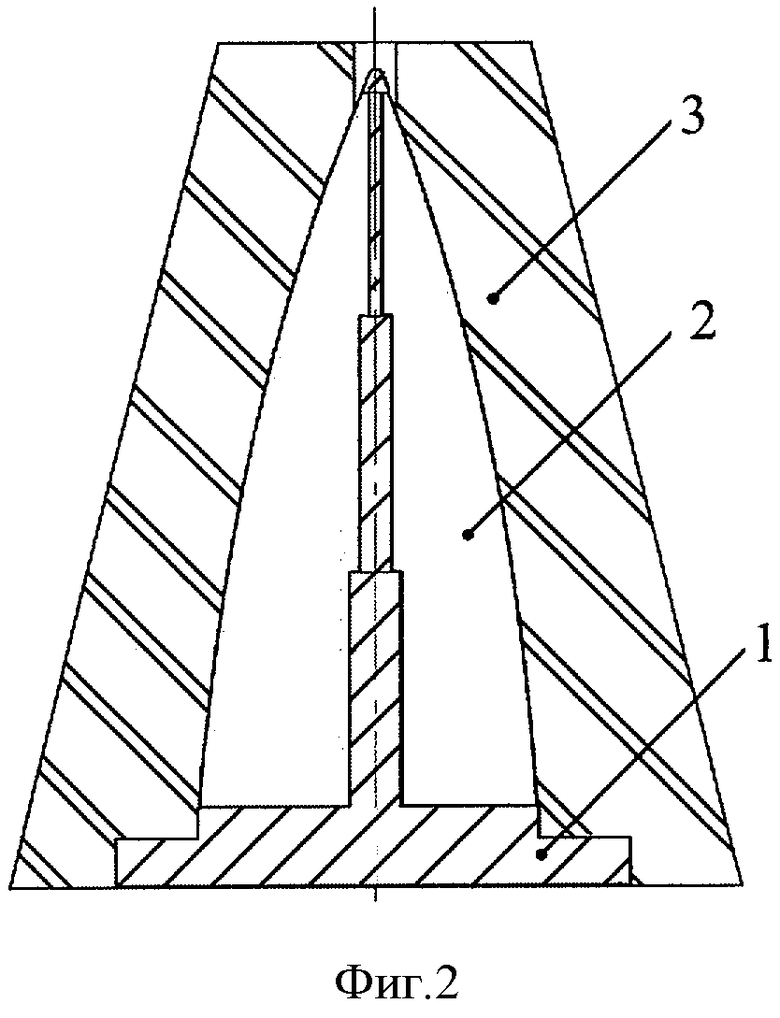

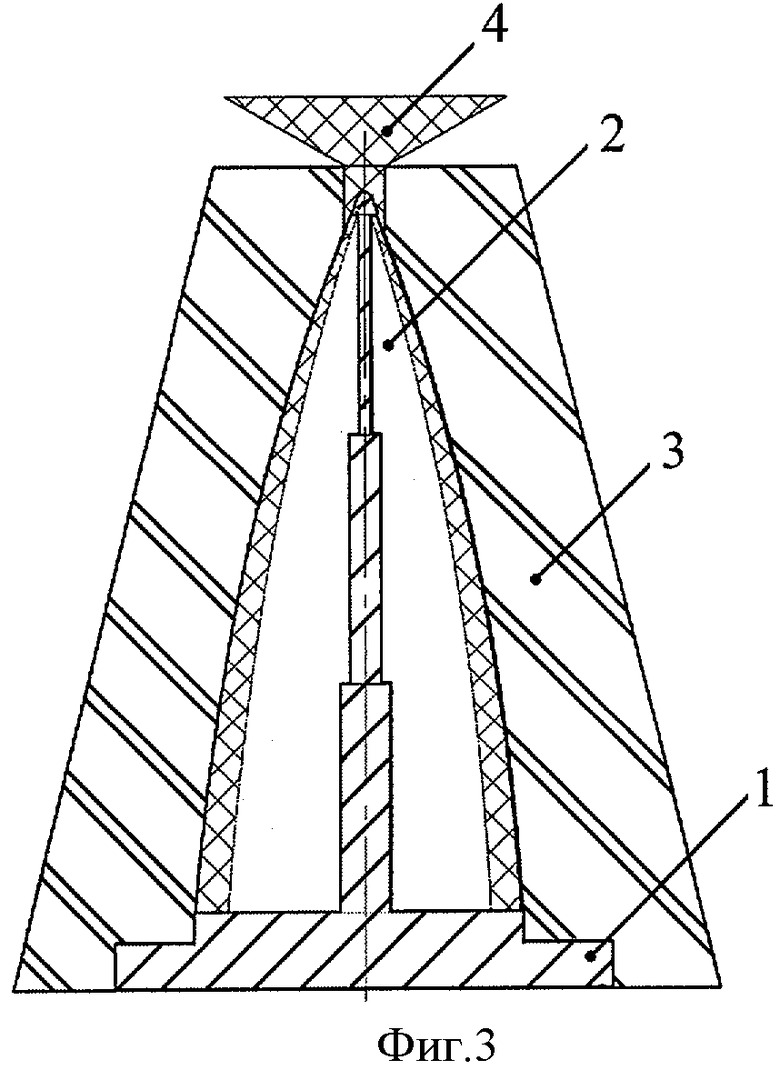

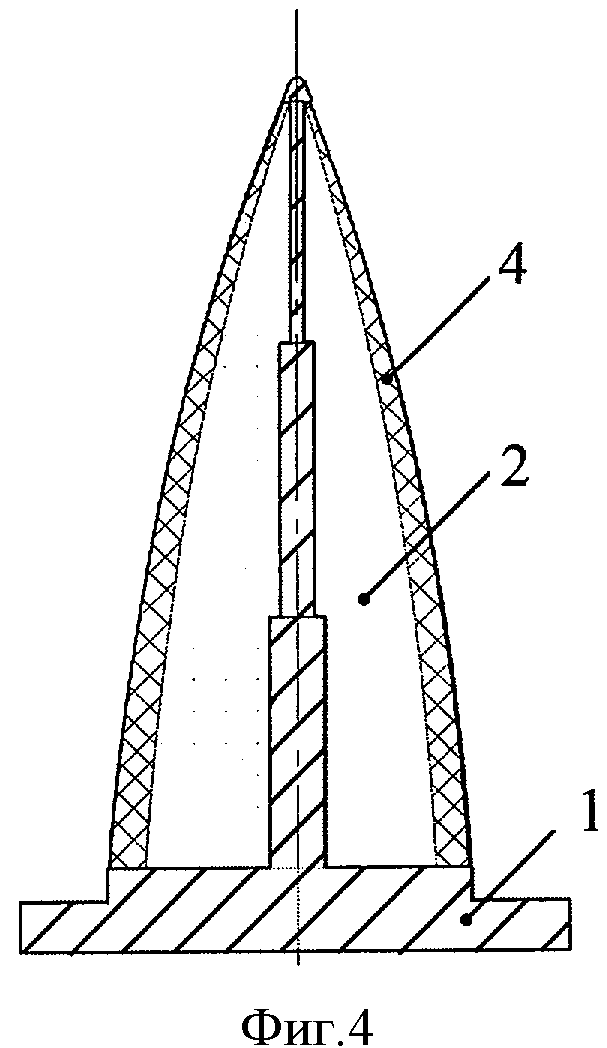

На фиг.1 представлен общий вид сердечника, состоящего из металлического каркаса 1 и гипса 2; на фиг.2 - тот же, сердечник с гипсовым слепком 3; на фиг.3 представлена заливка каучукоподобного полимера 4; на фиг.4 - общий вид сердечника с легкодеформируемым покрытием.

Сердечник с легкодеформируемым покрытием изготавливался следующим образом.

На металлический каркас 1 сердечника нанесли слой гипса 2, который обработали до необходимого профиля и размера (фиг.1). С полученного таким образом сердечника сняли гипсовый слепок 3, полностью повторяющий профиль и размеры сердечника (фиг.2). После чего гипсовую часть сердечника проточили на глубину 5 мм по всей поверхности и покрыли полученную поверхность лаком. Внутреннюю сторону гипсового слепка 3, обратную поверхности сердечника, смазали солидолом, после чего установили гипсовый слепок 3 на сердечник. Благодаря тому, что протачивали только гипсовую часть сердечника, посадка гипсового слепка 3 осуществлялась на то же место металлического каркаса 1 сердечника, что обеспечило равномерность выставления зазора между гипсовым слепком 3 и сердечником. В образованный таким образом зазор залили смесь каучука силиконового 4 (марки СКТНг) с катализатором (марка КТ-68, вводился в количестве 1,5-2 вес.%) (фиг.3). После окончательной полимеризации каучука гипсовый слепок 3 извлекли и в результате получили крупногабаритный сложнопрофильный сердечник, наружная поверхность которого имеет идеально ровное, гладкое легкодеформируемое покрытие (фиг.4). Причем контроль геометрических размеров данного сердечника показал, что данный сердечник полностью соответствует требованиям чертежа.

С использованием полученного таким образом сердечника была отформована серия заготовок головных антенных обтекателей. Причем даже несмотря на большую передержку (более 5 часов) заготовок в форме ни одна заготовка не ушла в брак, а покрытие осталось в работоспособном положении.

Таким образом, предложенное техническое решение позволяет получать крупногабаритные сложнопрофильные сердечники с легкодеформируемым покрытием любых размеров и профиля с минимальными трудозатратами и минимальным количеством технологического оборудования (возможно изготовление в лабораторных условиях).

Источники информации

1. Патент РФ №2234482 от 20.09.2004, бюл. №23.

2. Патент РФ №2191688, 27.10.2002, бюл. №30.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления эластичной оболочки для изостатического прессования изделий из керамических порошковых материалов | 2020 |

|

RU2742267C1 |

| Способ изготовления формообразующего пуансона | 2017 |

|

RU2651731C1 |

| Способ изготовления формообразующего пуансона | 2017 |

|

RU2647543C1 |

| ФОРМОВОЙ КОМПЛЕКТ ДЛЯ ФОРМОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ КЕРАМИЧЕСКИХ ЗАГОТОВОК | 2016 |

|

RU2622422C1 |

| Формовой комплект для формования сложнопрофильных керамических заготовок | 2017 |

|

RU2642575C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2008 |

|

RU2374069C1 |

| ФОРМОВОЙ КОМПЛЕКТ ДЛЯ ФОРМОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ КЕРАМИЧЕСКИХ ЗАГОТОВОК | 2008 |

|

RU2378109C1 |

| ФОРМОВОЙ КОМПЛЕКТ ДЛЯ ФОРМОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ КЕРАМИЧЕСКИХ ЗАГОТОВОК | 2010 |

|

RU2438865C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2007 |

|

RU2358861C1 |

| СПОСОБ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2215713C1 |

Изобретение относится к области формования. Способ изготовления сердечника с легкодеформируемым покрытием, в котором наносят гипсовый слой на металлический каркас сердечника, осуществляют обработку гипсового слоя до заданного профиля и размера. С полученного сердечника снимают гипсовый слепок, полностью повторяющий профиль и размеры сердечника, осуществляют проточку сердечника по всей поверхности. После проточки покрывают гипсовую поверхность сердечника лаком, смазывают внутреннюю поверхность гипсового слепка солидолом, устанавливают гипсовый слепок на сердечник с обеспечением зазора между гипсовым слепком и сердечником. В образовавшийся зазор заливают каучукоподобный полимер, выдерживают до полной полимеризации полимера и извлекают гипсовый слепок. Технический результат заключается в упрощении технологии изготовления. 4 ил.

Способ изготовления сердечника с легкодеформируемым покрытием, отличающийся тем, что наносят гипсовый слой на металлический каркас сердечника, осуществляют обработку гипсового слоя до заданного профиля и размера, с полученного сердечника снимают гипсовый слепок, полностью повторяющий профиль и размеры сердечника, осуществляют проточку сердечника по всей поверхности, а после проточки покрывают гипсовую поверхность сердечника лаком, смазывают внутреннюю поверхность гипсового слепка солидолом, устанавливают гипсовый слепок на сердечник с обеспечением зазора между гипсовым слепком и сердечником, в образовавшийся зазор заливают каучукоподобный полимер, выдерживают до полной полимеризации полимера и извлекают гипсовый слепок.

| JP 9052215 А, 25.02.1997 | |||

| Сердечник для образования пустот в железобетонных изделиях | 1975 |

|

SU606725A1 |

| Сердечник для формования объемных блоков | 1982 |

|

SU1131653A1 |

Авторы

Даты

2010-02-27—Публикация

2008-08-27—Подача