Изобретение относится к оборудовашпо для производства полупроводниковых приборов, 1 частности к устройствам для получения сферических электродов-иавесок. .

Известно устройство, позволяющее получать сферические иавески. Рабочий сосуд, заполненный материалом, погружают в силиконовую жидкость и вместе с жидкостью нагревают до 450°С. При подаче избыточного давления в рабочий сосуд струя расплава через сопловое отверстие фонтанирует в силиконовую жидкость, и при ее распаде образуются сферические навески.

Недостатки нзвестного устройства следующие: невозможность получения сферических навесок нз материалов и сплавов с температурой плавления выше 450°С, отсутствие системы перемещивания расплава, что ограничивает его применение из-за ликвации сплавов но удельному весу при расплавлении и выдержке расплава.

Цель изобретения - получение сферических навесок из материалов и сплавов с температурой плавления до 1100°С с равномерным рас нределением компонентов в навеске.

Цель достигается благодаря тому, что устройство снабжено дополнительной приемной камерой с нейтральной или восстановительной средой. Камера вакуумноплотно соединена с рабочим сосудом, разделенным на две полости,

понеремен}1о заполняемые расплавом нод действие.м разности давленнй.

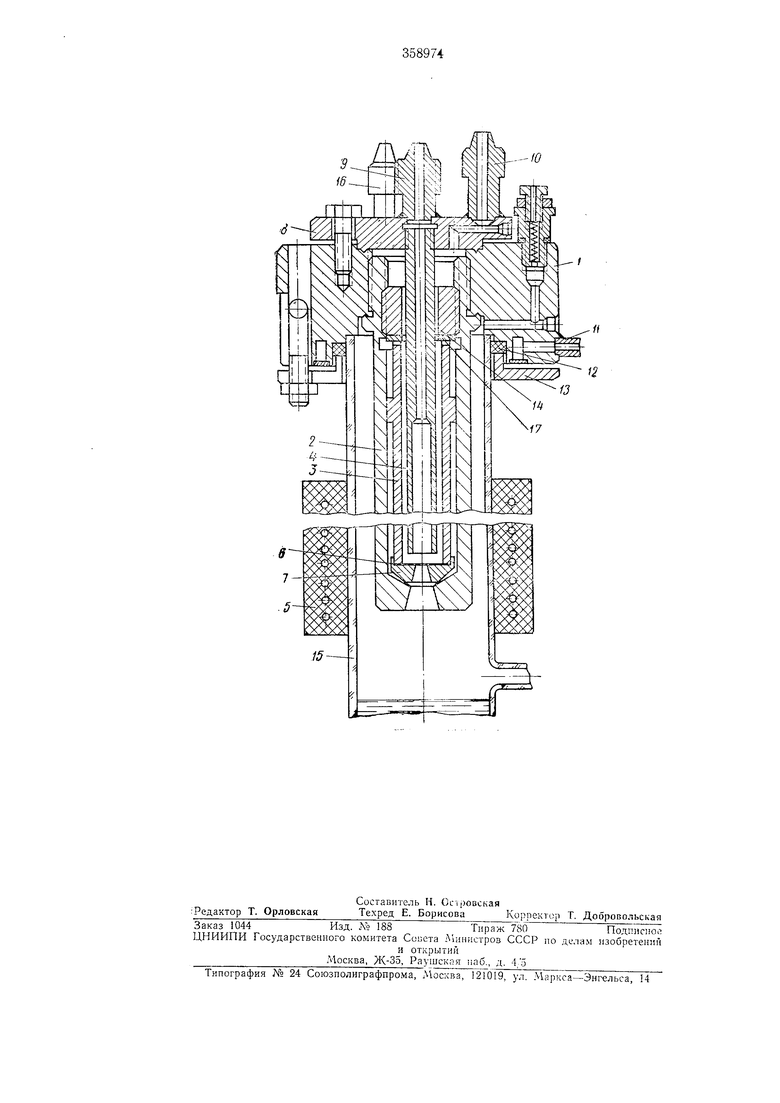

На чертеже показано нредлагае: юе устройство, содержащее корпус /. рубащку 2, трубки 3 и 4, образующ11е две полости, пагреватель 5, диск 6 с сопловым отверстием, сферическую шайбу 7, крышку 5, штуцера 9, 10 для подачм газа для иеремешпвания расплава, штуцер // для охлаждающе жидкости, эластичное yiiлотнение 12. нажимной фланец 13, гайку //, приемную камеру 15, штуцер 16 с отверстием для подачи протпводавле 1ия, упругий элемент 17.

Рабочий сосуд выполнеп из жаропрочной и окалпностойкой стали и собран из рубашки 2 и трубок 5, 4, помешенных одна в другую и соединенных между собой корпусом 1. Трубки быть изготовлены из керамическ1 х материалов.

Для предотвращения диффузион юй сварки резьбовое соединение, образуемое рубашкой

2и гайкой 14, расположено в верхней части рабочего сосуда и охлаждается проточной водой через штуцер 11.

Вследствие HepaBHOjMepnoro нагрева рубаигки .2 и трубки 3 в процессе изготовления навесок нажимное усилие гайки 14 через трубку

трубкой 3 гайкой 14 ставится упругий элемент 17.

Для исключения самопроизвольного вытекаГ1ИЯ расплава из рабочего сосуда в приемную камеру через гитуцер 16 подается протпводавлепке. Газ проходит через сопловое отверсгие и расплав епизу вверх и дополпптелыю перемеппшает расплав. Таким образом, расил;; ; перемешивается ие только за счет иеремещепил его из полости в полость по и за счет иролождеиия |-аза через расплав.

В рабочем состояпип камера 15 и рабочий сосуд еоедипеиы между собой вакуумпоплот но с помоплью деталей 12, 13.

В пижпюю часть приемпой камеры заливается силиконовая жидкость для обеспечен н-л ускоренной кристаллизации сферических навесок. Загруженный измельчеииый материал разогревается нагревателем 5, который доводпт температуру до 1100°С. Одновременно с повышением температуры подается газ под давлением для перемешивания. Процесс перемешивания обееиечивает строго равномерное расиределение компонентов в навесках. При подаче газа под давлением в иервую полость раеплавлеццый металл перемеш,ается во вторую полость, при этом происходит интепснвпое перемешиваиие легких и тяжелых компоиентов, при подаче газа во вторую полость расплав переместится в первую полость. При иеодпократном повторении процесса перемешивания

омпопеиты равиомерио распределятся ло объему расплава.

Одиовремеппой подачей 1аза в обе полости вызывают фоитапировапие расплава. Струя расплава при выходе из соплового отверстпм распадается па отдельиые капли, которые иод действием сил иоверхностнс го натяжения приобретают сферическую форму. Попадая в силиконовую жидкость, сферические навески заП р е д м е т и з о б р е т е i; и я

iстройетво для получения сферических павосок принудительным фонтанированием расплава, содержащее рабочий сосуд, диск с сопловым отверстием, ирогреваемый приемный

, сосуд, заполненный термостойко 1 идкость 0, отличающееся тем, чю, с целью иолуче П я }авномериого состава сферических 1 авесок и получения авесок из тугоплавких атериало;5, устройство снабже Ю доиолнитсль К)й нриел 5 иой камерой, содержащей 1СЙтральную восстаповительиую среду, Б которой происходит распад струи и образование сферических навесок, вакуумпоплотио соединенной с рабочим сосудом, разделе Н1ым на две полост, попеременно запол 1яемь е раснлаво нод действиед .

| название | год | авторы | номер документа |

|---|---|---|---|

| Регулируемая форсунка для двухпоточного диспергирования металлического расплава | 2021 |

|

RU2756902C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА РАСПЫЛЕНИЕМ РАСПЛАВА | 1995 |

|

RU2111834C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОДИСПЕРСНЫХ СФЕРИЧЕСКИХ ГРАНУЛ | 2015 |

|

RU2590360C1 |

| Устройство для ввода рафинирующего газа в расплав | 1979 |

|

SU855041A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКА ИЗ РАСПЛАВОВ МЕТАЛЛОВ | 2010 |

|

RU2422247C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342441C2 |

| Центробежный струйно-плазменный способ получения порошков металлов и сплавов | 2019 |

|

RU2722317C1 |

| Устройство для получения шлаковой пемзы | 1975 |

|

SU522152A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ | 2005 |

|

RU2283904C1 |

Авторы

Даты

1972-01-01—Публикация