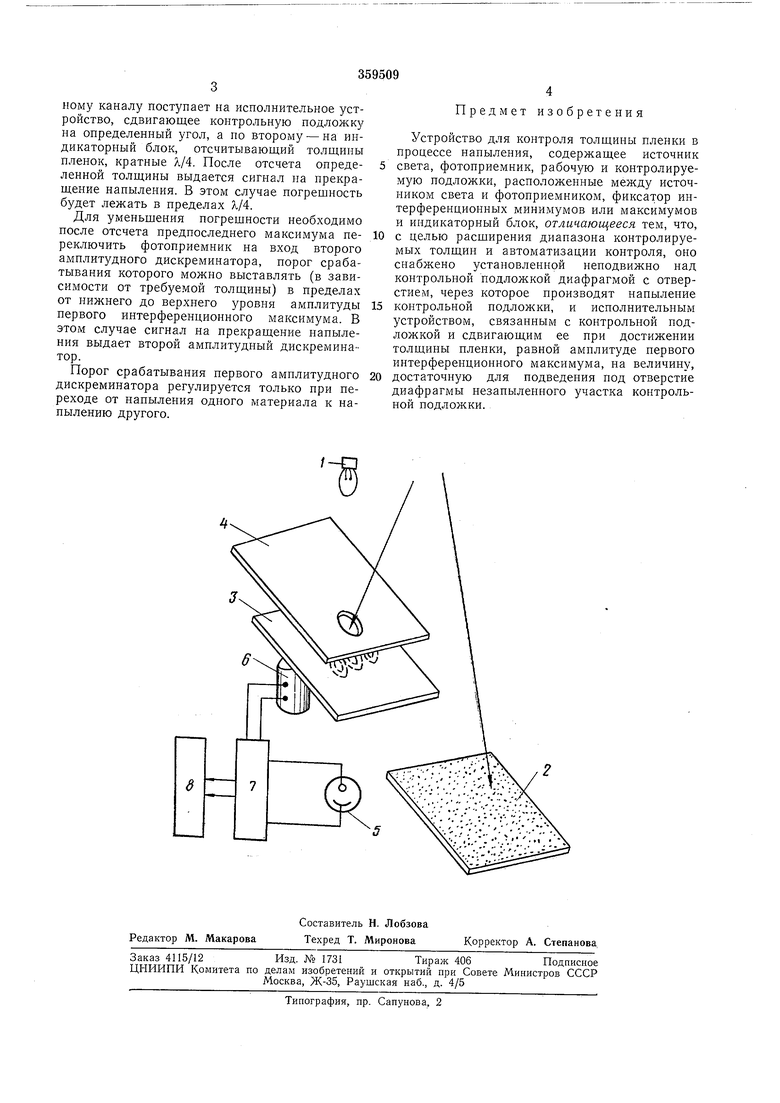

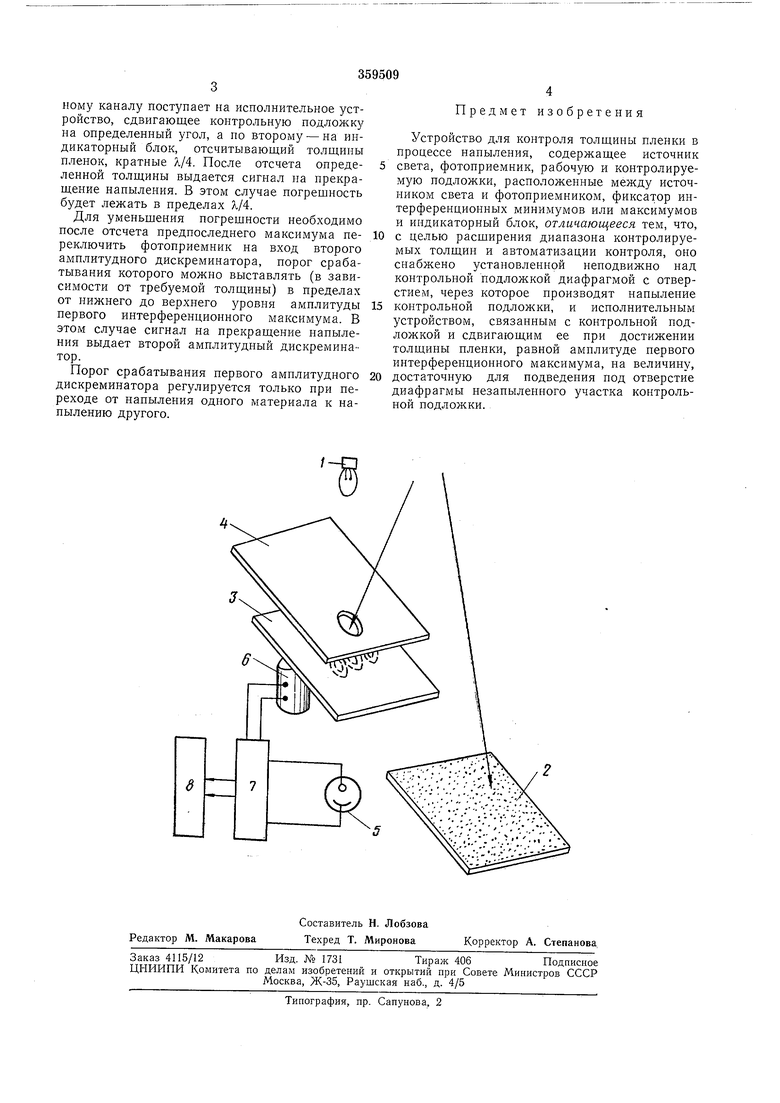

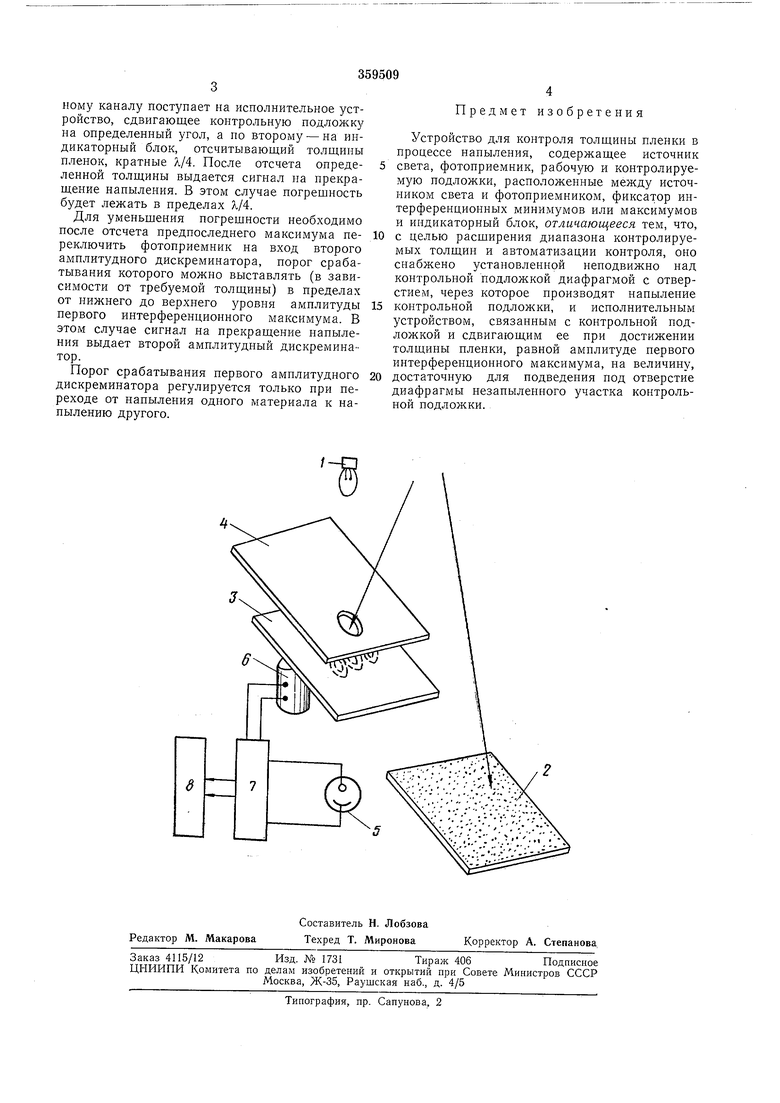

Изобретение относится к област контрольно-измерительной техники и может быть использовано для контроля толщины пленки, наносимой на подложку, например термическим испарением в вакууме. Известно устройство для контроля толщины пленки в процессе напыления, содержащее источник света, фотоприемник, рабочую и контролируемую подложки, расположенные между источником света и фотоприемником, фиксатор интерференционных минимумов или максимумов и индикаторный блок. Однако в известном устройстве с увеличением толщины пленки амплитуды максимумов и минимумов уменьшаются и при определенной толщине становятся неразличимыми. Цель изобретения - увеличение верхнего предела контролируемой толщины пленки и автоматизация процесса контроля. Для этого предложенное устройство снабжено установленной неподвижно над контрольной подложкой диафрагмой с отверстием, через которое производят напыление контрольной подложки, и исполнительным устройством, связанным с контрольной подложкой и сдвигающим ее при достижении толщины пленки, равной амплитуде первого интерференционного максимума, на величину, достаточную для подведения под отверстие диафрагмы незапыленного участка контрольной подложки. На чертеже изображена принципиальная схема предложенного устройства. Устройство содержит источник 1 света, рабочую подложку 2, контрольную подложку 3, неподвижную диафрагму 4 с отверстием, фотоприемник 5, исполнительное устройство 6, амплитудный дискреминатор 7 и индикаторный блок 8. Устройство работает следующим образом. Напыление производится на рабочую подложку 2 и через отверстие неподвижной диафрагмы 4 на небольшой участок контрольной подложки 3, которая может при подаче определенной команды сдвигаться на величину, достаточную для того, чтобы расположить под отверстием неподвижной диафрагмы часть контрольной подложки, а напыленную сдвинуть в защищенное от напыления место. Источник света расположен так, что световой поток, проходя через отверстие и через контрольную подложку, попадает на фотоприемник. Амплитудный дискреминатор с регулируемым порогом срабатывания, реагирующим на амплитуду сигнала, равную амплитуде первого интерференционного максимума, установлен за фотоприемником. При постоянной длине волны излучателя света и определенной толщине пленки амплитуда первого максимума всегда будет равна 1/4. При достижении этой толщины амплитудный дискреминатор срабатывает и выдает сигнал, который по од

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения покрытий в вакууме | 2017 |

|

RU2654991C1 |

| УСТРОЙСТВО ФОТОМЕТРИЧЕСКОГО КОНТРОЛЯ ПАРАМЕТРОВ ДИЭЛЕКТРИЧЕСКИХ ПОКРЫТИЙ, НАПЫЛЯЕМЫХ В ВАКУУМЕ | 1972 |

|

SU340883A1 |

| ГОЛОГРАФИЧЕСКОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ФОРМЫ АСФЕРИЧЕСКИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2022 |

|

RU2786688C1 |

| Устройство для изготовления интерференционных фильтров | 1973 |

|

SU512447A1 |

| ГОЛОГРАФИЧЕСКОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ФОРМЫ КРУПНОГАБАРИТНЫХ ВОГНУТЫХ АСФЕРИЧЕСКИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2021 |

|

RU2766851C1 |

| СПОСОБ УДАЛЕННОГО КОНТРОЛЯ ФОРМЫ ПОВЕРХНОСТИ И ТОЛЩИНЫ ПОКРЫТИЙ, ПОЛУЧАЕМЫХ В ПРОЦЕССЕ МАГНЕТРОННОГО ВАКУУМНОГО НАПЫЛЕНИЯ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2549211C1 |

| Устройство для контроля толщины тонких пленок,наносимых на подложку | 1982 |

|

SU1026004A1 |

| Способ проверки изделий на герметичность | 1988 |

|

SU1714403A1 |

| Фотометрическое устройство для измерения и управления толщиной оптически активных слоев | 1982 |

|

SU1584759A3 |

| СПОСОБ НАГРЕВА ТОНКИХ МЕТАЛЛИЧЕСКИХ ПЛЕНОК | 2013 |

|

RU2540122C2 |

Даты

1972-01-01—Публикация