1

Изобретение относится к области черной металлургии, конкретнее к оборудованию сталеплавильных агрегатов.

Известна установка для иодачи пылевидных материалов пневмотранспортом в ванну сталеплавильного агрегата, содержащая расходные бункера, пневмотраиспортные насосы и систему трансиортных трубопроводов к фурмам. Однако эта установка не обеспечивает совместную или раздельную иодачу двух видов пылевидных реагентов и не имеет возможности использования для продувки пылевидными материалами двух агрегатов.

Предлагаемая устаиовка отличается тем, что она снабжена соединенной с расходными бункерами и системой транспортных трубопроводов фурм клапанной коробкой, имеюодей во внутренней полости пористую перегородку.

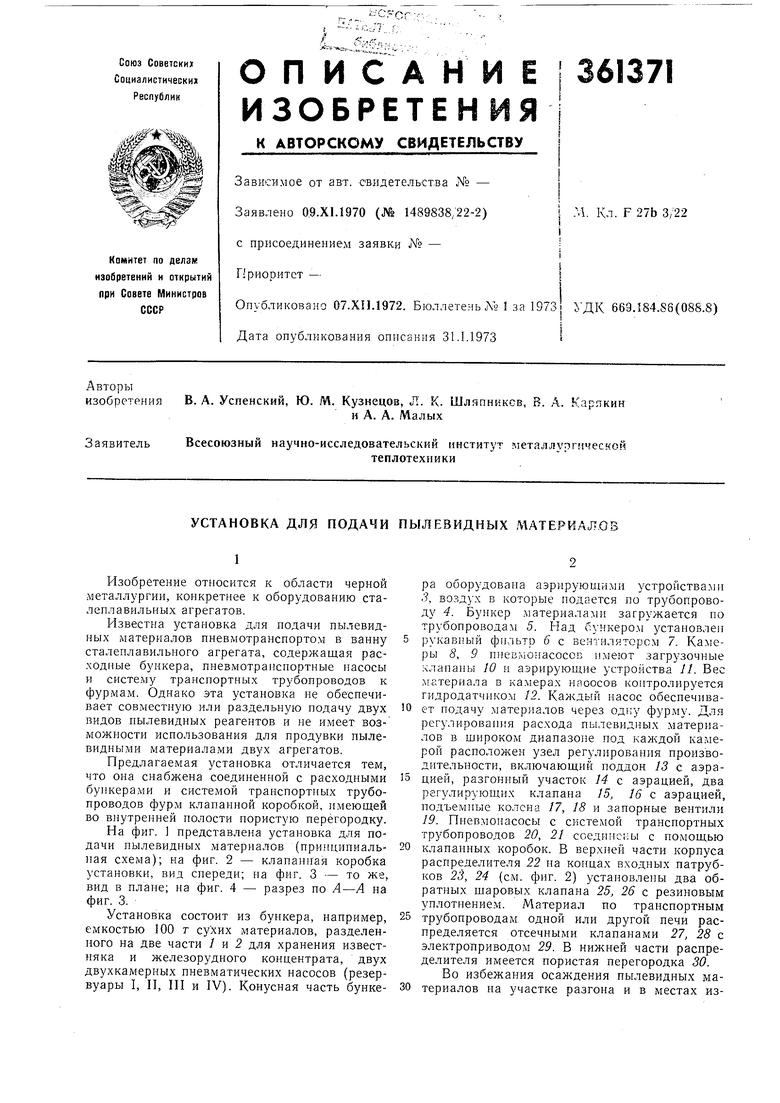

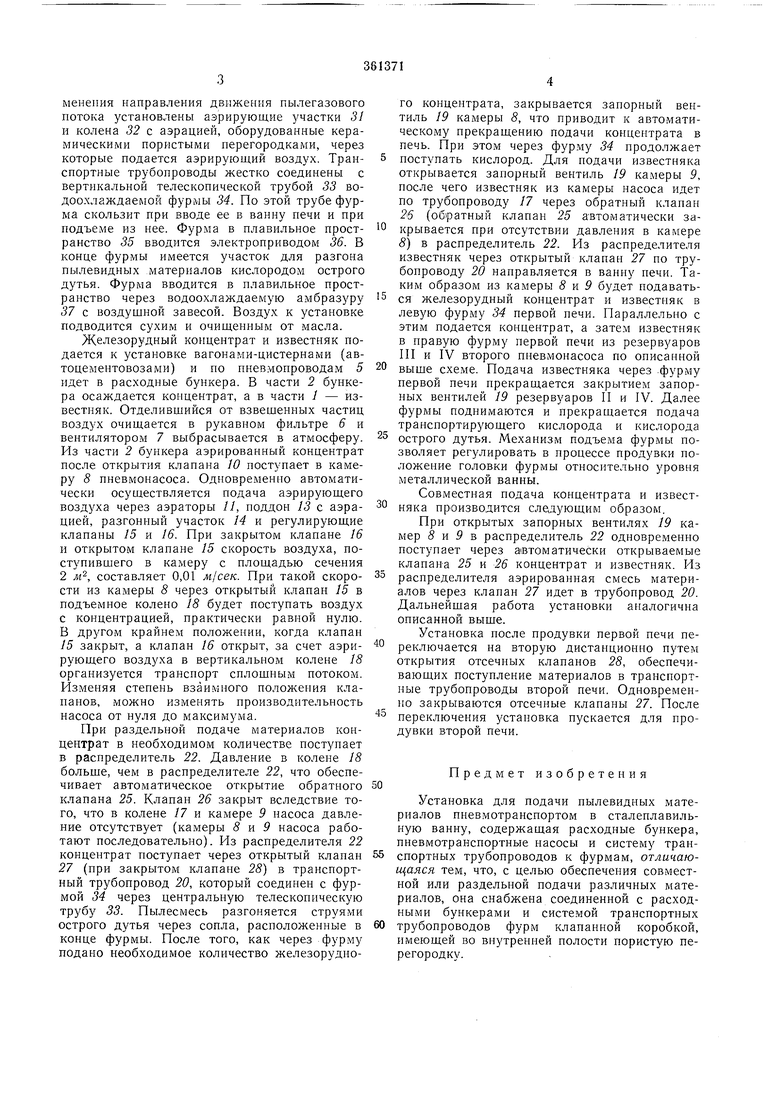

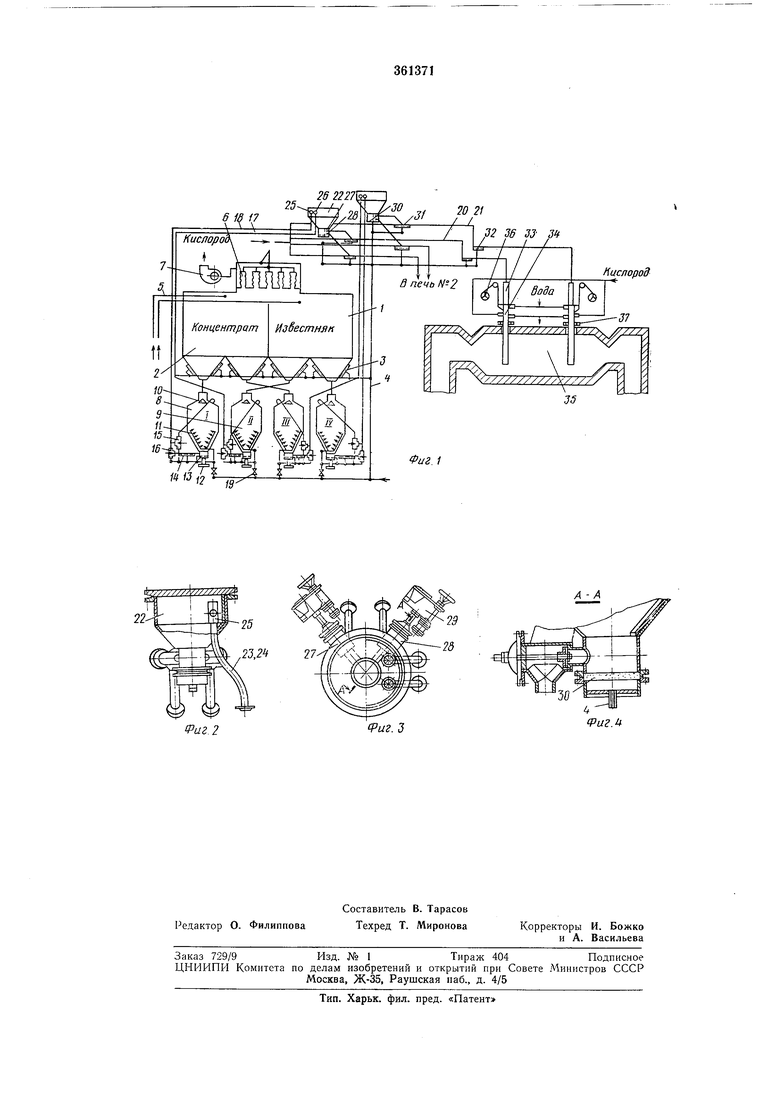

На фиг. 1 представлена установка для подачи пылевидиых материалов (прингдипиаль 1ая схема); на фиг. 2 - клапанная коробка установки, вид спереди; на фиг. 3 - то же, вид в плаие; на фиг. 4 - разрез по А-А на фиг. 3.

Установка состоит из бункера, например, емкостью 100 г сухих материалов, разделенного на две части / и 2 для хранения известняка и железорудного концентрата, двух двухкамерных пневматических насосов (резервуары I, II, III и IV). Конусная часть бункера оборудована аэрирующими устройствами 3, воздух в которые подается по трубопроводу 4. Бункер материалами загружается по трубопроводам 5. Над бункером установлен

рукавный фнльтр 6 с вентилятором 7. Камеры 8, 9 пневгионасосов имеют загрузочные клапаны 10 и аэрирующие устройства 11. Вес материала в камерах наоосов контролируется гидродатчиком 12. Каждый насос обеспечивает подачу материалов через одну фурму. Для регулировапия расхода пылевидных материалов в щироком диапазоне под каждой камерой расположен узел регулирования производительности, включающий поддон 13 с аэрацией, разгонный участок 14 с аэрацией, два регулирующих клапана 15, 16 с аэрацией, подъемные колена 17, 18 и запорные вентили 19. Пневмонасосы с системой транспортных трубопроводов 20, 21 соединены с помощью клапанных коробок. В верхней части корпуса распределителя 22 иа концах входных патрубков 23, 24 (см. фиг. 2) установлены два обратных щаровых клапана 25, 26 с резиновым уплотнением. Материал по транспортным

трубопроводам одной или другой печи распределяется отсечными клапанами 27, 28 с электроприводом 29. В нижней части распределителя имеется пористая перегородка 30. Во избежания осаждения пылевидных материалов па участке разгона и в местах изменеиия направления движения пылегазового потока установлены аэрирующие участки 31 и колена 32 с аэрацией, оборудованные керамическими пористыми перегородками, через которые подается аэрирующий воздух. Транспортные трубопроводы жестко соединены с вертикальной телескопической трубой 33 водоохлаждаемой фурмы 34. По этой трубе фурма скользит при вводе ее в ванну печи и при подъеме из нее. Фурма в плавильное пространство 35 вводится электроприводом 36. В конце фурмы имеется участок для разгона пылевидных материалов кислородом острого дутья. Фурма вводится в плавильное пространство через водоохлаждаемую амбразуру 37 с воздушной завесой. Воздух к установке подводится сухим и очищенным от масла.

Железорудный концентрат и известняк подается к установке вагонами-цистернами (автоцементовозами) и по пневмопроводам 5 идет в расходные бункера. В части 2 бункера осаждается концентрат, а в части 1 - пзвестняк. Отделивщийся от взвешенных частиц воздух очищается в рукавном фильтре 6 и вентилятором 7 выбрасывается в атмосферу. Из части 2 бункера аэрированный концентрат после открытия клапана 10 поступает в камеру 8 пневмонасоса. Одновременно автоматически осуществляется подача аэрирующего воздуха через аэраторы П, поддон 13 с аэрацией, разгонный участок 14 и регулирующие клапаны 15 и 16. При закрытом клапане 16 и открытом клапане 15 скорость воздуха, поступившего в камеру с площадью сечения 2 л«2, составляет 0,01 м/сек. При такой скорости из камеры 8 через открытый клапан 15 в подъемное колено 18 будет поступать воздух с концентрацией, практически равной нулю. В другом крайнем положении, когда клапан 15 закрыт, а клапан 16 открыт, за счет аэрирующего воздуха в вертикальном колене 18 организуется транспорт сплошным потоком. Изменяя степень взаимного положения клапапов, можно изменять производительность насоса от нуля до максимума.

При раздельной подаче материалов концентрат в необходимом количестве поступает Б распределитель 22. Давление в колене 18 больще, чем в распределителе 22, что обеспечивает автоматическое открытие обратного клапана 25. Клапап 26 закрыт вследствие того, что в колене 17 и камере 9 насоса давление отсутствует (камеры 8 и 9 насоса работают последовательно). Из распределителя 22 концентрат поступает через открытый клапан 27 (при закрытом клапане 28) в транспортный трубопровод 20, который соединен с фурмой 34 через центральную телескопическую трубу 33. Пылесмесь разгоняется струями острого дутья через сопла, расположенные в конце фурмы. После того, как через фурму подано необходимое количество железорудного концентрата, закрывается занорный вентиль 19 камеры 8, что приводит к автоматическому прекращению подачи концентрата в печь. При этом через фурму 34 продолжает поступать кислород. Для подачи известняка открывается запорный вентиль 19 камеры 9, после чего известняк из камеры насоса идет по трубопроводу 17 через обратный клапан 26 (обратный клапан 25 автоматически закрывается при отсутствии давления в камере 8) в распределитель 22. Из распределителя известняк через открытый клапан 27 по трубопроводу 20 направляется в ванну печи. Таким образом из камеры 8 н 9 будет подаваться железорудный концентрат и известняк в левую фурму 34 первой печи. Параллельно с этим подается концентрат, а затем известняк в правую фурму первой печи из резервуаров П1 и IV второго пневмонасоса по описанной выше схеме. Подача известняка через фурму первой печи прекращается закрытием запорных вентилей 19 резервуаров II и IV. Далее фурмы поднимаются и прекращается подача транспортирующего кислорода и кислорода острого дутья. Механизм подъема фурмы позволяет регулировать в процессе продувки положение головки фурмы относительно уровня металлической ванны.

Совместная подача концентрата и известняка производится следующим образом.

При открытых запорных вентилях 19 камер 8 и 5 в распределитель 22 одновременно поступает через автоматически открываемые клапана 25 и 26 концентрат и известняк. Из распределителя аэрированная смесь материалов через клапан 27 идет в трубопровод 20. Дальнейшая работа установки аналогична описанной выше.

Установка после продувки первой печи переключается на вторую дистанционно путем открытия отсечных клапанов 28, обеспечивающих поступление материалов в транспортные трубопроводы второй печи. Одновременно закрываются отсечные клапаны 27. После переключения установка пускается для продувки второй печи.

Предмет изобретения

Установка для подачи пылевидных материалов пневмотранспортом в сталеплавильную ванну, содержащая расходные бункера, пневмотранспортные насосы и систему транспортных трубопроводов к фурмам, отличающаяся тем, что, с целью обеспечения совместной или раздельной подачи различных материалов, она снабжена соединенной с расходными бункерами и системой транспортных трубопроводов фурм клапанной коробкой, имеющей во внутренней полости пористую перегородку. 5 17 ill Кислороду + V Нм Концентрат А А. А W /J f2 3 3t Кислород

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизированная поточная линия для продувки жидкой стали порошкообразными материалами | 1976 |

|

SU722954A1 |

| Установка для ввода порошкообразных материалов в струе несущего газа в жидкий металл | 1990 |

|

SU1786100A1 |

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ ПОВРЕЖДЕННОЙ ОГНЕУПОРНОЙ КЛАДКИ ПРОМЫШЛЕННЫХ ПЕЧЕЙ МЕТОДОМ КЕРАМИЧЕСКОЙ НАПЛАВКИ | 2004 |

|

RU2374585C2 |

| УСТАНОВКА ДЛЯ КЕРАМИЧЕСКОЙ НАПЛАВКИ ПРОМЫШЛЕННЫХ ПЕЧЕЙ | 1993 |

|

RU2038561C1 |

| УСТРОЙСТВО ДЛЯ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ ПОРОШКООБРАЗНОГО КАРБОНАТА КАЛЬЦИЯ В ВЫСОКОТЕМПЕРАТУРНЫЙ ГАЗОХОД С ИЗБЫТОЧНЫМ ДАВЛЕНИЕМ УСТАНОВКИ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2000 |

|

RU2173663C1 |

| СПОСОБ ПРОДУВКИ жидкого МЕТАЛЛА ПЫЛЕВИДНЫМИ МАТЕРИАЛАМИ | 1972 |

|

SU323456A1 |

| КАМЕРНЫЙ НАСОС ДЛЯ ТРАНСПОРТИРОВКИ ВОЗДУХОМ ТОРКРЕТ-МАССЫ | 1992 |

|

RU2049300C1 |

| Способ плавки сульфидных концентратов | 1984 |

|

SU1186675A1 |

| Способ управления процессом дефосфорации металлов при продувке порошками | 1979 |

|

SU785366A1 |

| Дозатор сыпучих материалов | 1975 |

|

SU530184A1 |

23,247.7 (риг. 3

Даты

1973-01-01—Публикация