1

Изобретение относится к металлургии и может быть использовано при выплавке стали различных марок.

Рафинирование жидкого металла порошкообразными материалами дает возможность получить готовую сталь с очень низким содержанием вредных примесей.

Известно устройство и способ для введения порошкообразных веществ в расплавленные металлы, состоящее из бункера-пневмонасоса, дозирующего устройства, трубопроводов, гибкого шланга и фурмы 1.

В качестве средства транспортирования порошкообразных материалов используют газы. Однако в зтом устройстве отсутствует механизированная поточная линия для приготовления, транспортировки и ввода рафинирующих порошкообразных материалов. Как известно, одним из основных компонентов рафинирующих порошкообразных смесей является молотая известь. Для ее приготовления, нагфимер, куски известняка фракции от 30 до 600 мм обжигают в шахтных печах, раздробляют

В шнековых щзобилках, размалывают в бегунах.

Другими компонентами порошкообразных смесей являются порошки железной руды, плавикового шпата, шамота. Для их приготовления куски железной руды, плавикового шпата, шамота прокаливают, например, в электрических печах, раздробляют и размалывают. После размола и просева полученные порошки пере- мешиваются вручную.

0

Наиболее близким к изобретению является механизированная поточная линия для продувки жидкой стали рафинирующими порошкообразными материалами, содержащая пневморазгрузчик, соединенный гибкими шлангами с комплектом

S оборудования для очистки сжатого воздуха от влаги и масла и с приемными бункерами, пневмонасосы, связанные системой трубопроводов и гибких шлангов с дозирующими устройствами, пневмосмесители, распределительные устройства и фурмы с устройствами подъема и опускания их в жидкий металл {2.

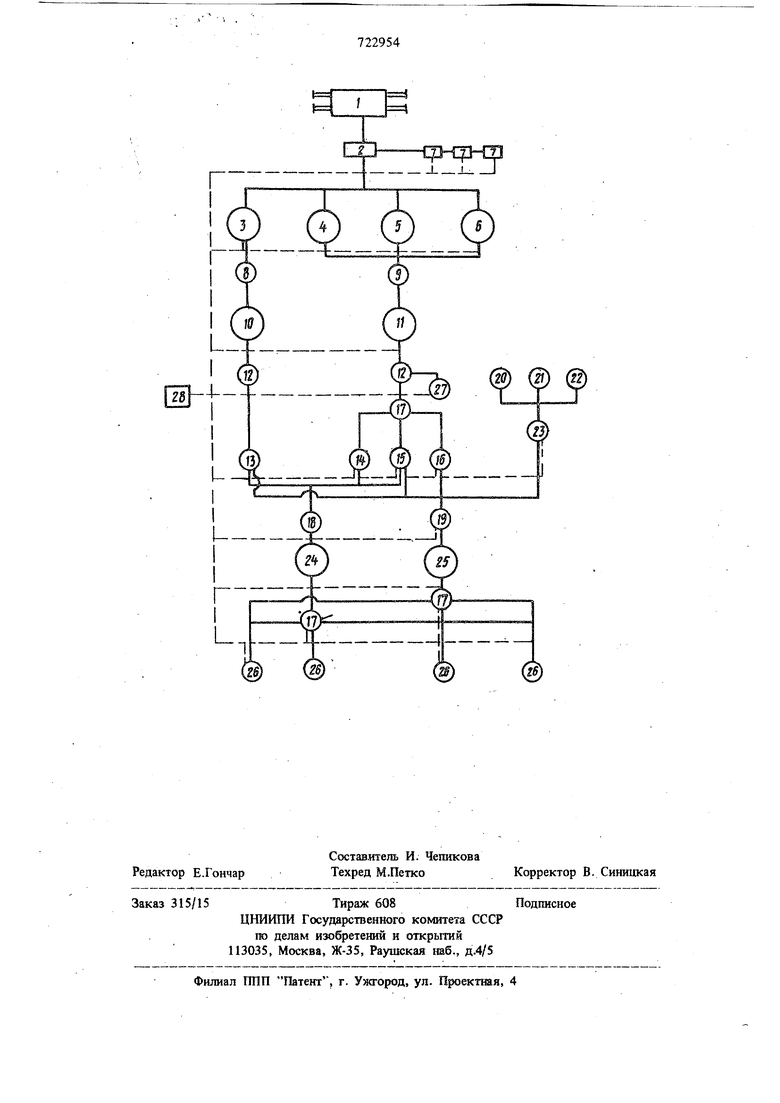

Эта линия хотя и позволяет механизировать тодачу порошкообразных материалов в жидкий металл, однако не исключает при этом применение ручного труда при приготовлении порошкообразных материалов, поэтому не поэволя ет замкнуть технологический вдкл приготовления и подачи порошкообразных материалов в металл. Целью изобретения является повышение гфоизводительности и улучшение санитарно-гиги енических условий труда. Достигается это тем, что меха1шзированная поточная пття дополнительно снабжена шахтными печами, элеваторами, дымососами, гидравлическими пылеуловителями, расходными бункерами и вакуумным насосом, причем шахтные печи через элеваторы соединены с приемными бункерами, а через трубопроводы с дымососами, гидравлическими пылеуловителями, распределительными устройствами и расходными бункерами, при этом последние соединены гибкими шлангами с вакуум1 ым насосом и трубопроводами с прювмосмесителями, а пнев мое месите ли посредством трубопроводов и шлангов соединены через пневмонасосы и распределительные устройства с фурмами. На чертеже изображена принципиальная схем механнэированной поточной линии для продувк жидкой стали порошкообразными материалами. Предлагаемая линия состоит из соединенного шлангами с вагоном 1 пневморазгрузчика 2, соединенного с приемными бункерами 3-6 и комплектом оборудования 7 для очистки воздуха от влаги и масла. Приемные бункеры 3-6 соединены через элеваторы 8 и 9 с шахтными печами 10 и П. Шахтные печи 10 и 11 оборуд ваны дымососами 12 и соединены с раоходным бункерами 13-16, которые оборудованы распре лительными устройствами 17 и соединены пнев мосмесителями 18, 19 и емкостями с порошками 20, 21, 22 посредством вакуумного насоса 23, а также с помошью пневмонасосов 24 и 25 с фурмами 26. Дымососы снабжены гидравлическими пылеуловителями 27. Поточная линия имеет пульт дистанционного управления 28. Мехагшзированная поточная линия работает следующим образом. Из крытых вагонов 1 пневморазгрузчик 2, соединенный гибкими шлангами с комплектом оборудования 7 для очистки сжатого воздуха от влаги и масла, разгружает порошкообразные материалы в приемные бункеры 3-6 емкостью по 120 т. Для очистки транспортирующего газа от пылевиднь1Х частиц приемные бункеры 3-6 имеют тканевые фильтры с встряхивающим устройств Приемные бункеры 3-6 с помощью элеваторо 8 и 9 соединены с шахтными печами 10 и 11 Порошки известняка для обжига, железной руды, плавикового шпата и шамота для прокалкн элеваторами годаются в шахтные печи 7 4 10 и 11 с промежуточным встречным твердым теплоносителем. Печи состоят из трех зон: зоны нагрева поступающих в печь порошков за счет охлаждеНИН встречного твердого теплоносителя, зоны обжига и прокалки порошков за счет тепла, получаемого при сгорании тош1ива, вводимого в печь через форсунки; зоны охлаждения обожженных и прокаленных порошков за счет нагрева встречного, твердого теплоносителя. Шахтные печи 10, 11 посредством трубопроводов через распределительное устройство 17 и двухступенчатые Ш1клоны пылеосадители соединены с расходными бункерами 13-16, оборудованны ш устройством пневмоподачи, транспортируюши чи порошки из ujaxTHbix печей 10 и 11. Емкости расходных бункеров 13-16 расчитаны на создание запаса порошков недельной потребности. С помощью трубопроводов расходные бункера 13-16 соединены с пневмосмесителями 18-19 порошкообраз1п 1Х материалов и оборудованы электронно-тензометрическими весодозирую- щими устройствами. Емкости 20-22 с порошками алюминия, магния и карбида кальция соединены гибкими шлангами с вакуумным насосом 23, который трубопроводом соединяется с пневмосмесителями 18 и 19. Пневмосмесители посредством трубопроводов соединены с пневмонасосами 24 и 25, которые оборудованы устройством для автоматического, мгновенного определения количества подачи порощкообразных материалов с регулированием равномерного их ввода в плавильные печи. Пневмонасосы 24 и 25 с помощью трубопроводов и гибких шлангов, через распределительные устройства 17 соединены с фурмами 26, вьшолненными с огнеугюрной футеровкой. Ввод фурм 26 в жидкий металл и подъем их из металла осуществляется устройством подъема и опускания фурм. Транспортировка рафинирующих порощкообразных смесей для дефосфорации из пневмонаcoca к плавильным агрегатам осуществляется с помощью кислорода, а смесей для десульфурад1ш и дегазации с помощью аргона. Перед выбросом в атмосферу транспортирующий газ проходит дополнительную очистку в гидравлических мокрых пылеуловителях. Все оборудование и устройство соединено с пультом дисташшонного управления 28. Таким образом,механизированная поточная линия для продувки жидкого металла порошкообразными мате риалами по сравнению с извecтныlvFи устройствами для ввода порошка содержит новые по назначеьшю, механизмы и оборудование; . приемные. бункеры с тканевыми фильтрами: 5 элеваторы, обеспечивающие равномерную подачу порошков из приемных бункеров в шахтные печи; расходные бункеры с двухступенчатыми циклонами-пылеосадителями для хранения обо женной извести и прокаленных порошков железной руды, плавикового шгита, пшмота, обеспечивают защиту поронжов от насыщения вредной для металла влагой; вакуумный насос, подающий поронжи алюминия, магния, карбида кальщ1я из емкостей в пневмосмесители; гидравлические мокрые пылеуловители, обеспечивающие полную очистку газа-носителя от гылевидных частиц; пневмонасосы, оборудован}1ые устройствами автоматического мгновенного определения количества порощкообразнь х материалов и регулирования равномерного ввода поронжооб разных смесей в плавильные печи; пульт дистанционного управления для обесп чения автоматического управления работой механизированной поточной линии; Шахтные печи с промежуточным встречным твердым теплоносителем обеспечивают следующие технико-экономические показатели: Степень обжига, %97,0 - 99,5 Температура обжига, °С850 - 1050 Удельный расход тепла, 900 - 1250 ккал/кг извести Удельный съем продуктов обжига, кг/м в час 200 - 300 Использование известняка карьерной добычи,%100 Удаление влаги,%100 Использование механизированной поточной линии для продукта жидкой стали рафинирующими порошкообразными материалами позволяет улучшить экономические показатели и эффективность работы плавильных печей и обе печит улучшение культуры производства и сани тарно-гигиенических условий труда за счет того что в предлагаемой механизированной поточной 4 линии весь процесс подготовки и ввода рафинирующих материалов герметизирован, а транспортируюгций газ полностью ошщается от пь1ли тканевыми фильтрами и гидравлическими мокрЫ ми пылеуловителями. Формула изобретения Механизированная поточная линия для продувки жидкой стали порошкообразными материалами, содержащая пневморазгрузчик, соединенный гибкими шлаетами с комплектом оборудования для ошстки сжатого воздуха от влаги и масла и с приемными бункерами, пневмонасосы, связанные системой трубопроводов и гибких шлангов с дозирующими устройствами, пневмосмесители, распределительные устройства и фурмы с устройствами для их подъема и опускания, отличающаяся тем, что, с целью повышешм производительности и улучшения санитарно-гигиенических условий труда, она снабжена шахтн111ми печами, элеваторами, дымососами, гидравлическими пылеуловителями, расходными бункерами, вакуумным насосом, причем шахтные печи через элеваторы соединены с приемными бункерат ш, а через трубопроводы - с дымососами, гидравлическими пылеуловителями, распределительными устройствами и расходнъ1ми бункерами, при этом последние соединены гибкими шлангами с вакуумным насосом и трубопроводами с пневмосмесетелями, а пневмосмесители посредством трубопроводов и шлангов через пневмонасосы и распределительные устройства соединен1 1 с фурмами. Источники информации, принятые во внимание при экспертизе 1. Патент Франщга № 1123217, л. С 21 С 7/00, 1956. 2. Ладыженский Б. Н. Применение порошкобразных материалов в сталеплавильном проессе. М., Металлургия, 1973, с.296, рис,118.

Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом дефосфорации металлов при продувке порошками | 1979 |

|

SU785366A1 |

| Способ производства стали | 1976 |

|

SU658173A1 |

| УСТАНОВКА ДЛЯ РАЗМОЛА МАТЕРИАЛОВ | 1973 |

|

SU368879A1 |

| Порошкообразная смесь для дегазацииСТАли | 1979 |

|

SU836128A1 |

| Устройство для вдувания порошкообразных материалов в жидкий металл | 1981 |

|

SU971890A1 |

| СПОСОБ КАЛЬЦИНАЦИИ МИНЕРАЛОВ | 2011 |

|

RU2516431C2 |

| Установка для ввода порошкообразных материалов в струе несущего газа в жидкий металл | 1990 |

|

SU1786100A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ВЯЖУЩЕГО НИЗКОЙ ВОДОПОТРЕБНОСТИ | 1993 |

|

RU2033327C1 |

| УСТАНОВКА ДЛЯ ПОДАЧИ ПЫЛЕВИДНЫХ МАТЕРИАЛОВ | 1973 |

|

SU361371A1 |

| Система гранулирования мочевины в псевдоожиженном слое с низким энергопотреблением и низкими выбросами | 2024 |

|

RU2840967C1 |

Авторы

Даты

1980-03-25—Публикация

1976-07-22—Подача