1

Изобретение может быть применено в прессах для испытания труб на прочность и герметичность внутренним давлением.

Известны уплотнительные головки трубоиспытательных прессов, содержащие корпус, сменные манжеты для уплотнения концов испытываемой трубы и нажимные устройства, воз действу юш,ие на манжеты.

Для дефектоскопического контроля испытываемую трубу поворачивают при помощи механизма, который устанавливают отдельно на станине пресса. Механизм состоит из основания, опорных роликов, привода опорных роликов, привода подъема и опускания всего механизма вместе с испытываемой трубой и крепежных деталей. Недостаток известной конструкции состоит в том, что в ней исключен процесс автоматизации испытания труб, требующих определенной ориентации перед испытанием (поворот трубы сварным швом в плоскость, удобную для просмотра оператором), так как поворот трубы осуществляет оператор с пульта управления прессом, одновременно наблюдая за ней. Кроме того, поворот трубы возможен только в том случае, когда уплотнительные головки пресса отведены от обоих концов испытываемой трубы, что исключает одновременно наполнение трубы испытательной жидкостью и ее поворот.

Целью изобретения является обеспечение автоматизации и эффективности контроля труб в процессе испытания, а также исключение непроизводительного времени на поворот трубы путем совмещения его с операцией налолнения трубы испытательной жидкостью.

Это достигается тем, что устройства для уплотнения, зажима и поворота трубы на заданный угол во время испытан1 я соосно размещены в общем корпусе уплотнительной головки, что обеспечивает одновременный подвод испытательной жидкости для наполнения трубы и жидкости в полость штока для создания определенного зажима трубы в зависимости от ее диаметра и толщины стенки.

Уплотнительная головка может быть выполнена одно- и многопозиционной. Головка снабжена механизмом поворота трубы на заданный угол, выполненным в виде гильзы, соосно закрепленной в корпусе и соединенной с червячным колесом и сменным конусным кольцом, установленным в пазу уплотнительной манжеты и взаимодействующим с ее лепестком, охватывающим поверхность испытываемой трубы, сообщающейся с полым штоком, подводящая магистраль снабжена втулкой с уплотнением, встроенной в переходный корпус соосно с полым штоком.

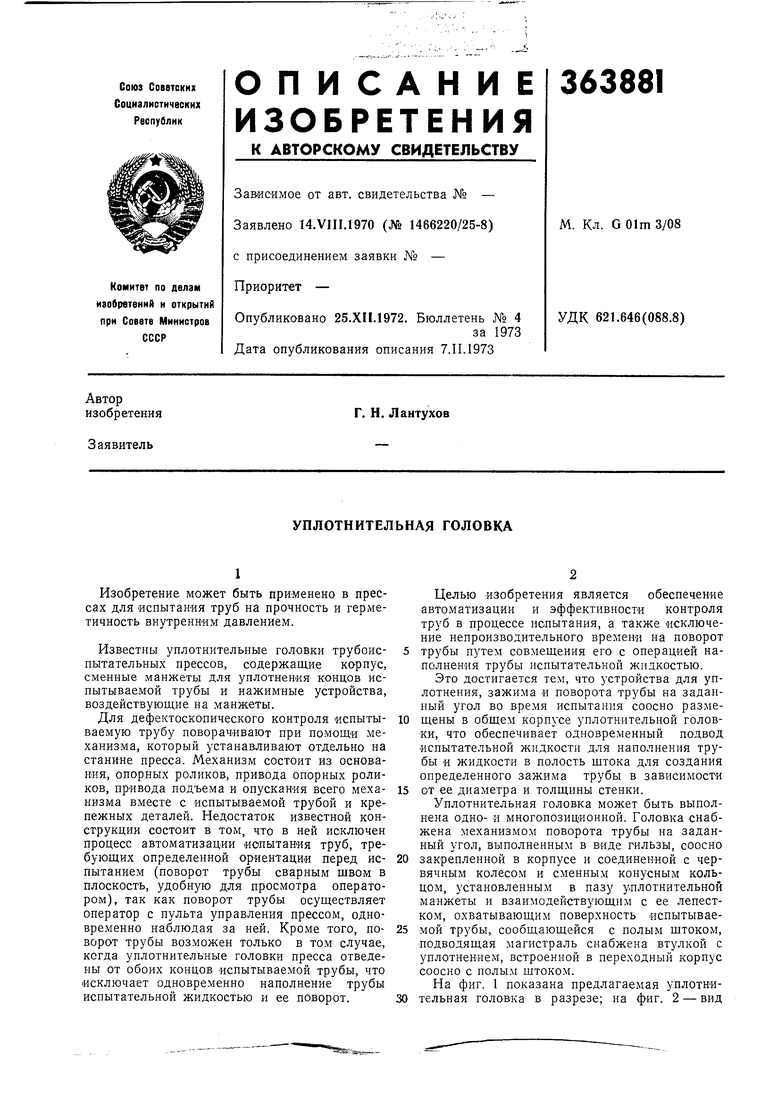

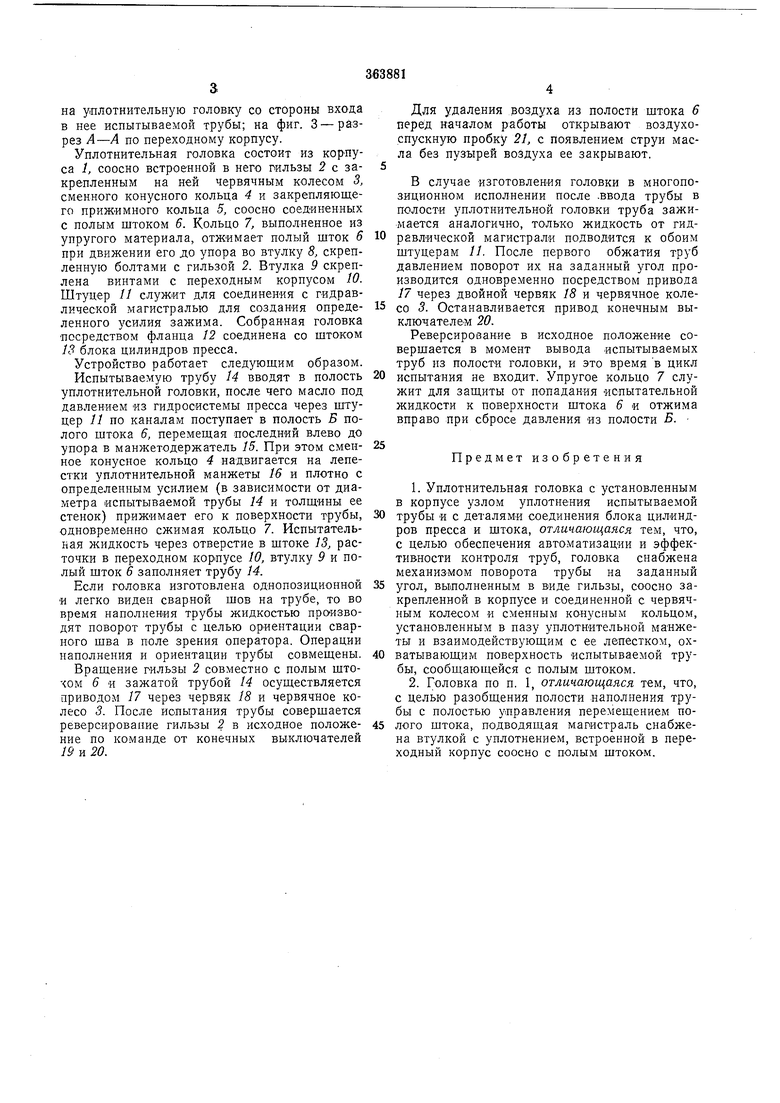

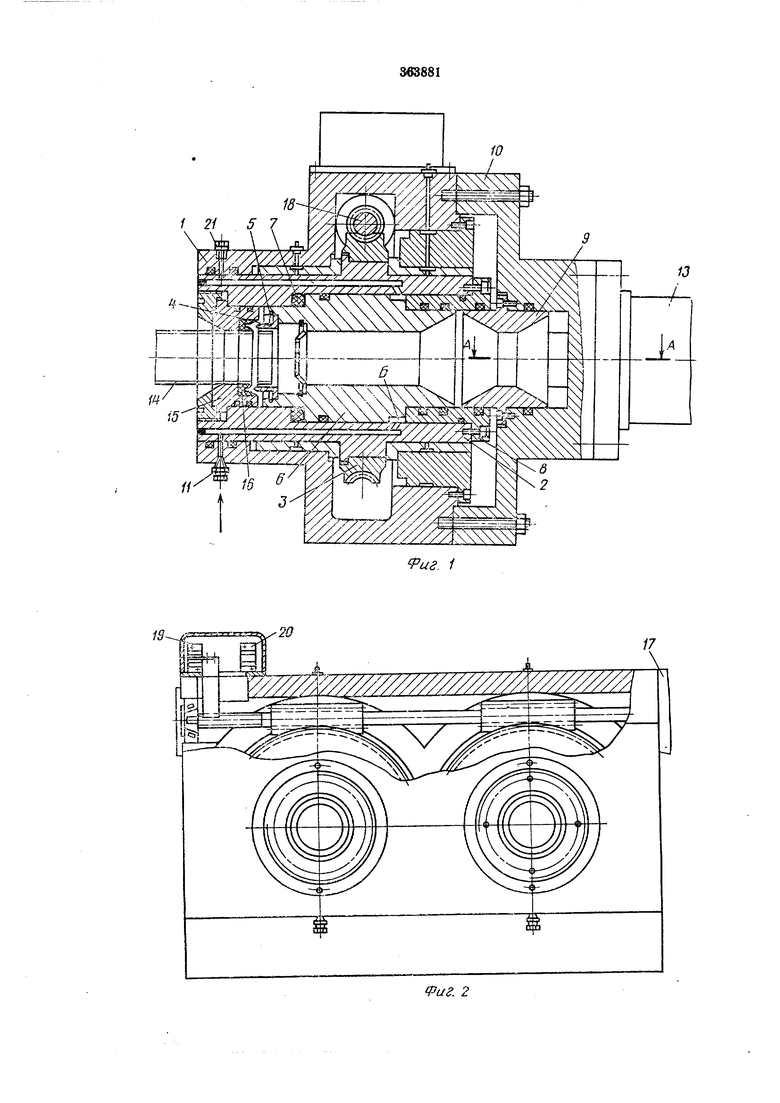

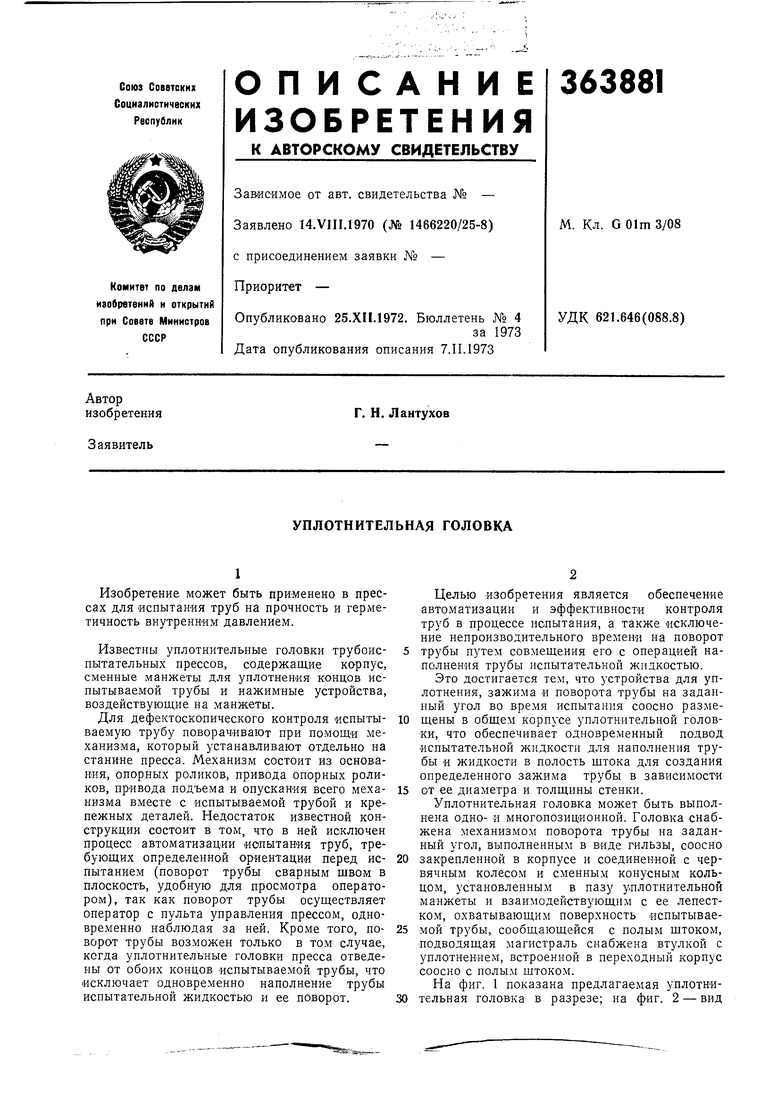

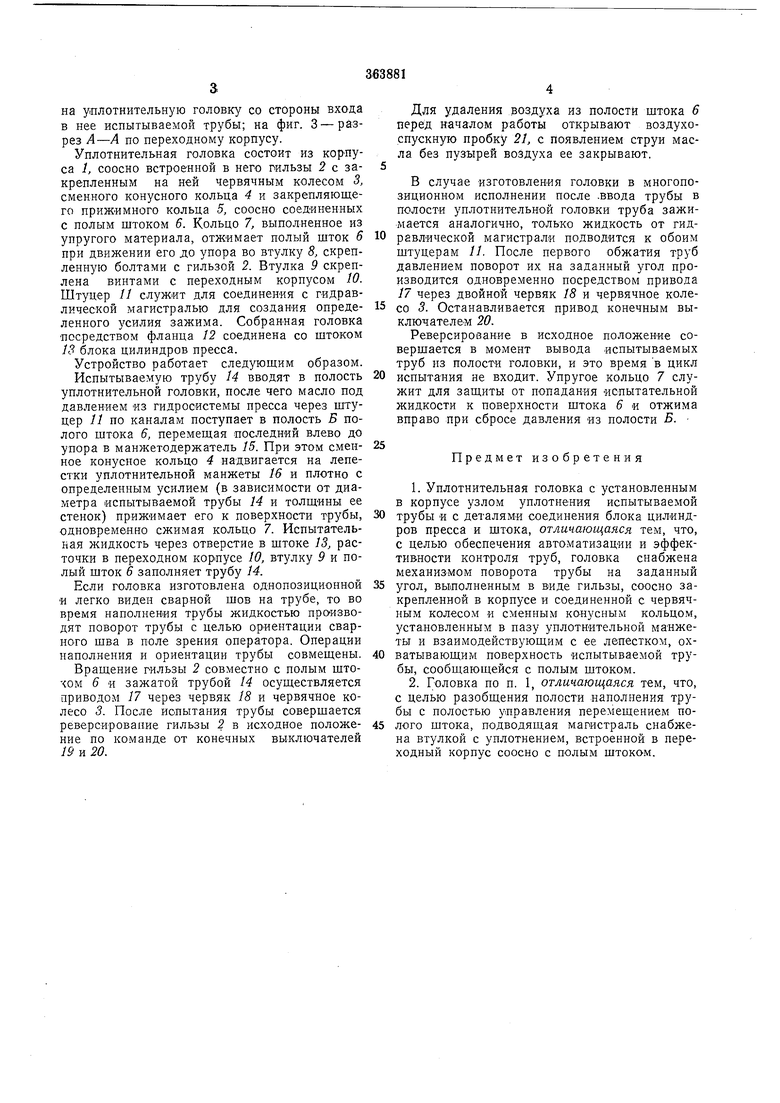

На фиг. 1 показана предлагаемая уплотнительная головка в разрезе; на фиг. 2 - вид

на уплотнительную головку со стороны входа в нее испытываемой трубы; на фит. 3 -разрез А-А по переходному корпусу.

Уплотнительная головка состоит из корПуса 1, соосно встроенной в него гильзы 2 с закрепленным на ней червячным колесом 3, сменного конусного кольца 4 и закрепляющего нриЖИмного кольца 5, соосно соединенных с полым штоком 6. Кольцо 7, выполненное из упругого материала, отжимает полый шток 6 при движении его до упора во втулку 8, скрепленную болтами с гильзой 2. Втулка Р скреплена винтами с переходным корпусом Ю. Штуцер // служит для соединения с гидравлической магистралью для создания определенного усилия зажима. Собранная головка посредством фланца 12 соединена со штоком 13 блока цилиндров пресса.

Устройство работает следующим образом.

Испытываемую трубу 14 вводят в полость уплотнительной головки, после чего масло под давлением из гидросистемы пресса через штуцер // по каналам поступает в полость Б полого штока 6, перемешая последний влево до упора в манжетодержатель 15. При этом сменное конусное кольцо 4 надвигается на лепестки уплотнительной манжеты 16 и плотно с определенным усилием (в зависимости от диаметра испытываемой трубы 14 и толшины ее стенок) прижимает его к поверхности трубы, одновременно сжимая кольцо 7. Испытательная жидкость через отверстие в штоке 13, расточки в переходном корлусе 10, втулку 9 н полый шток 6 заполняет трубу 14.

Если головка изготовлена однопозиционной и легко виден сварной шов на трубе, то во время наполнения трубы жидкостью производят поворот трубы с целью ориентации сварного шва в поле зрения оператора. Операции наполнения и ориентации трубы совмещены.

Вращение гильзы 2 совместно с полым щтохом 6 и зажатой трубой 14 осуществляется приводом 17 через червяк 18 и червячное колесо 3. После испытания трубы соверщается реверсирование гильзы 2 в исходное положение по команде от конечных выключателей 19 и 20.

Для удаления воздуха из полости щтока 6 перед началом работы открывают воздухоспускную пробку 21, с появлением струи масла без пузырей воздуха ее закрывают.

В случае изготовления головки в многопозиционном исполнении после .ввода трубы в полости уплотнительной головки труба зажимается аналогично, только жидкость от гидргвлической магистрали подводится к обоим щтуцерам //. После первого обжатия труб давлением поворот их на заданный угол производится одновременно посредством привода 17 через двойной червяк 18 и червячное колесо 5. Останавливается привод конечным выключателем 20.

Реверсирование в исходное положение совершается в момент вывода испытываемых труб из полости головки, и это время в цикл

испытания не входит. Упругое кольцо 7 служит для защиты от попадания испытательной жидкости к поверхности штока 6 и отжима вправо при сбросе давления из полости Б.

Предмет изобретения

1.Уплотнительная головка с установленным в корпусе узлом уплотнения испытываемой

трубы и с деталями соединения блока цилиндров пресса и штока, отличающаяся тем, что, с целью обеспечения автоматизации и эффективности контроля труб, головка снабжена механизмом поворота трубы на заданный

угол, выполненным в виде гильзы, соосно закрепленной в корпусе и соединенной с червячным колесом и сменным ко-нусным кольцом, установленным в пазу уплотнительной манжеты и взаимодействующим с ее лепестком, охватывающим поверхность испытываемой трубы, сообщающейся с полым щтоком.

2.Головка по п. 1, отличающаяся тем, что, с целью разобщения полости наполнения трубы с полостью управления перемещением полого штока, подводящая магистраль снабжена втулкой с уплотнением, встроенной в переходный корпус соосно с полым штоком.

иг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения эффективности гидравлических испытаний насосно-компрессорных и обсадных труб и устройство для его осуществления | 2020 |

|

RU2761490C1 |

| Устройство для смены неисправных элементов коренных задвижек на боковых отводах трубных головок с последующей опрессовкой | 2023 |

|

RU2807425C1 |

| Гидравлический пресс для испытания труб на герметичность | 1973 |

|

SU596846A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ИСПЫТАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2004 |

|

RU2281473C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ГЕРМЕТИЧНОСТЬ ТРУБ И ИХ СОЕДИНЕНИЙ В ТРУБНЫХ РЕШЕТКАХ ТЕПЛООБМЕННЫХ АППАРАТОВ | 2014 |

|

RU2577084C1 |

| УСТРОЙСТВО ДЛЯ СТУПЕНЧАТОГО ЦЕМЕНТИРОВАНИЯ ОБСАДНЫХ КОЛОНН | 2015 |

|

RU2584428C1 |

| ПРОТЕКТОР ФОНТАННОЙ АРМАТУРЫ | 2024 |

|

RU2823364C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ КОЛОННЫ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 2005 |

|

RU2279537C1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ОТВЕРСТИЙ В ДЕЙСТВУЮЩЕМ ТРУБОПРОВОДЕ | 1999 |

|

RU2147975C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ГЕРМЕТИЧНОСТЬ ТРУБ В ТРУБНЫХ РЕШЕТКАХ ТЕПЛООБМЕННЫХ АППАРАТОВ | 1991 |

|

RU2017106C1 |

13

Vu2.3

Авторы

Даты

1973-01-01—Публикация