1

Известен способ изготовления оправок, в то;м числе и, самоуста.навливающихся, заключающийся в получении заготовки с конфигурацией и размерами онравки и последующей обработке заготовки путем закалки, шлифования и хромирования.

Заготовку оправки обычно получают на металлорежущих станках. Обработка на металлорелсущих станках не обеспечивает высокого класса чистоты поверхности и идентичности геометрических размеров оправок в партии. Особенно это выявляется при- изготовлении самоустанавливающихся оправок диаметром 2,5 мм и меньше.

Предложенный способ устрааяет указанные недостатки за счет того, что заготовку оправки получают путем затяжки трутка Мини мально воз:можной длины В волоку, профиль и раз.Меры канала которой соответствуют оправке, и последующего вытягивания его из волоки т. обратную сторону.

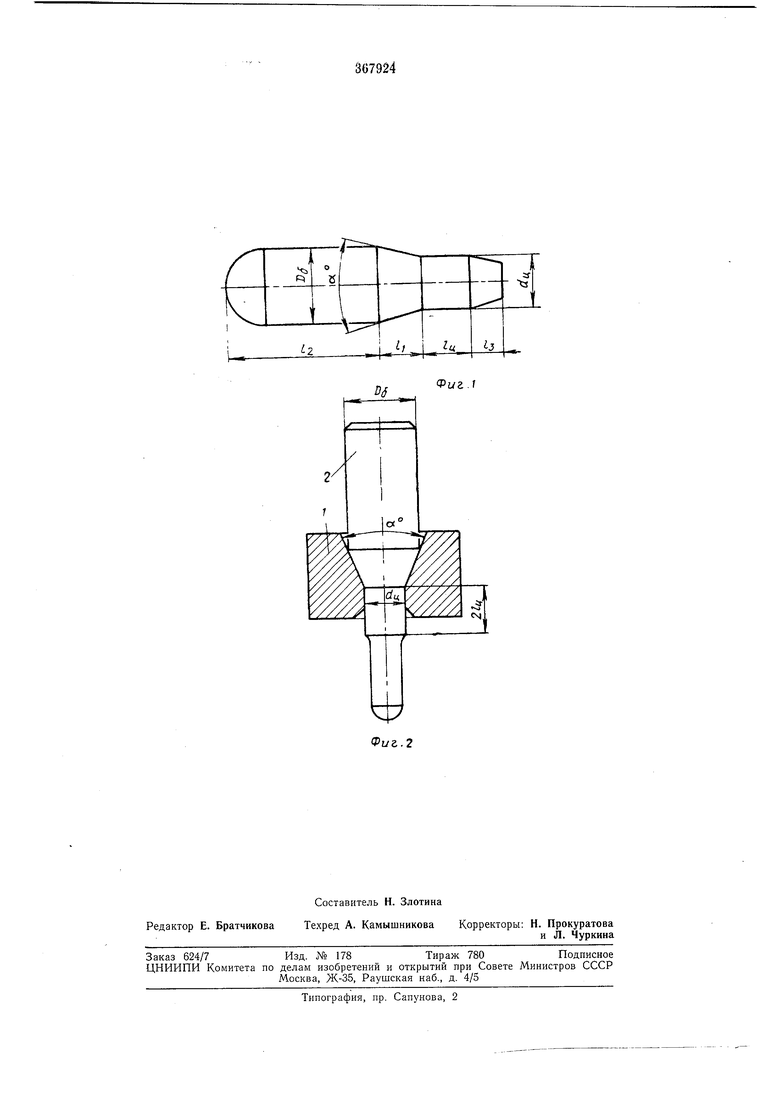

На фиг. 1 иозбражена схема получения заготовки оправки; на фиг. 2 - конструкция получаемой оправки.

Прутож / диаметром Dg затягивается в волоку 2. Волока имеет угол конуса а, равный углу оправки, и диаметр калибрующего канала dn, равный диаметру цилиндрической рабочей поверхности онравки.. Затяжка прутка производится на длину несколько большую длины цилиндрической рабочей поверхности оправки /ц. После этого заготовку извлекают из волоки путем вытягивания в обратную сторону.

Сформованные тавдим образом заготовки оправок подвергают дальнейшей обработке по известной технологии.

Предмет изобретения

Способ изготовления самоустанавливающихся оправок нреИМущественно диаметром

менее 2,5 мм для волочения труб, включающий получение заготовки, конфигурация и размеры которой соответствуют оправке, последующую обработку заготовки путем закалки, шлифовапия и хромирования, отличающийся тем,

что, с целью получения идентичных геометрических параметров оправок в партии, повышения качества их поверхности и снижения трудоемкости процесса, заготовку получают путе.м затяжки прутка минимально возможной

длины в волоку, профиль и размеры канала которой соответствуют оправке, и последующего вытягивания его из волоки в обратную сторону.

Фг/г.г

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПРАВКА ДЛЯ ВОЛОЧЕНИЯ ТРУБ | 2007 |

|

RU2341344C1 |

| Способ определения профиля обжимной части самоустанавливающейся оправки для волочения труб | 1987 |

|

SU1491599A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ИЗ ЭЛЕКТРОТЕХНИЧЕСКИХ БРОНЗ | 2011 |

|

RU2468877C2 |

| Способ изготовления труб в форме усеченного конуса и устройство для осуществления способа | 2019 |

|

RU2709076C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2701386C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОСКОЛОЧНОГО БОЕПРИПАСА | 2000 |

|

RU2171445C1 |

| СБОРНЫЙ ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2778315C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2004 |

|

RU2296022C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНЫХ КОЛЕЦ | 2012 |

|

RU2507022C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2378067C1 |

Авторы

Даты

1973-01-01—Публикация