Л. л А

VA/VV vi

аг. /

Изобретение относится к области волочения труб, касается технологического инструмента, а именно оправки, и конкретно относится к способу определения профиля обжимной части оправки.

Цель изобретения - повышение точности определения геометрии профиля.

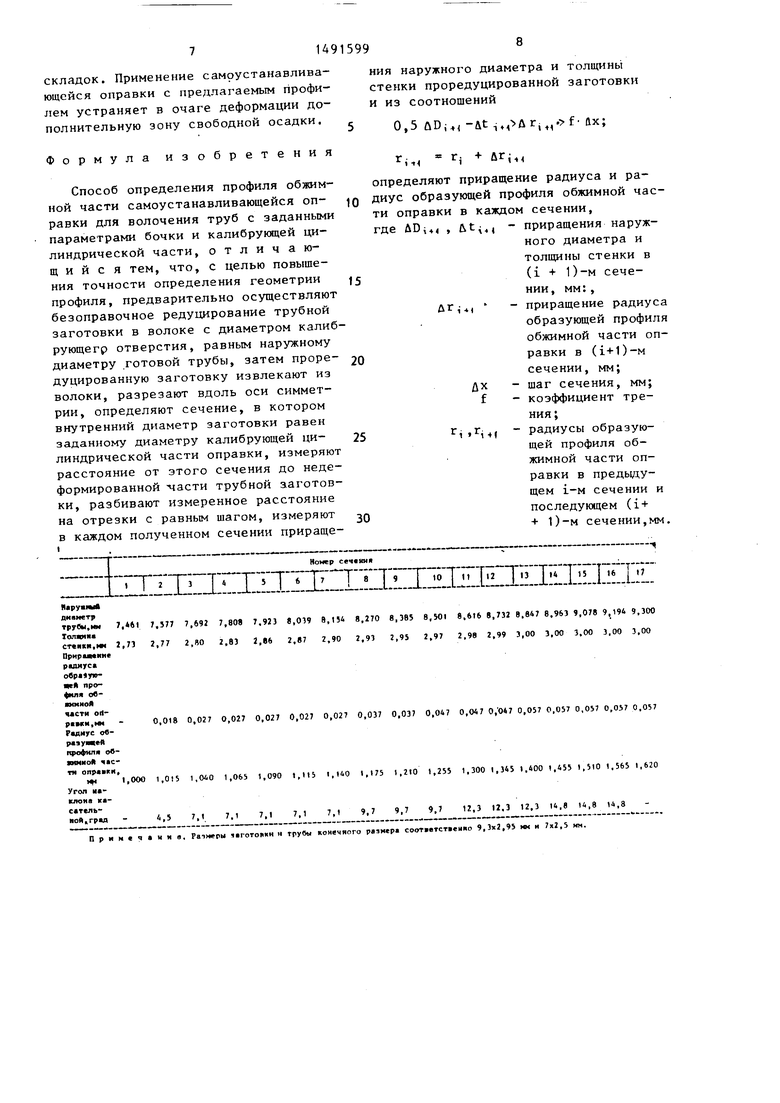

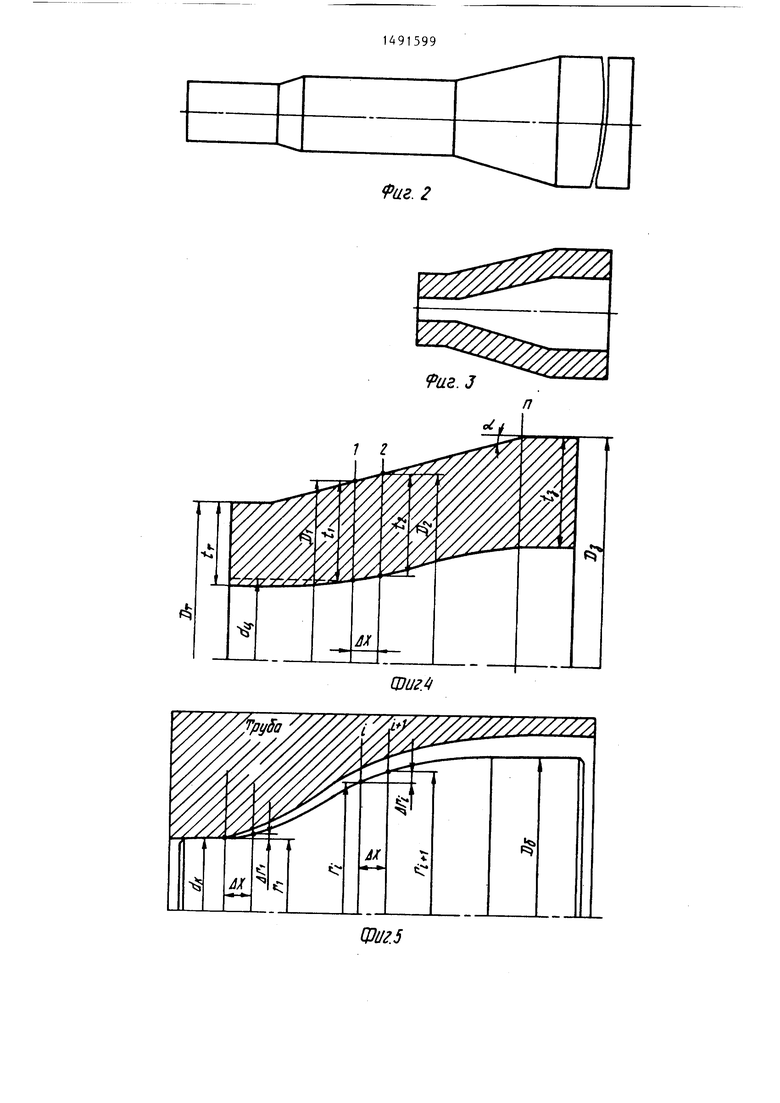

На фиг. 1 представлена схема реду цирования заготовки в волоке; на фиг. 2 - внешний вид заготовки после извлечения ее из волоки; на фиг. 3 - заторможенный участок трубы, разре- занньй вдоль оси; на фиг. 4 - схема измерения параметров деформационной зоны; на фиг. 5 - схема определения профиля самоустанавливающейся оправки.

На фиг. 4 обозначены D-j , DT , t.j , t - наружный диаметр и толщина стенки заготовки и г отовой трубы; 1 - сечение, в котором внутренний диамет трубы в зоне деформапд и равен диаметру калибрующей части оправки; D,ti- наружный диаметр и толщина стенки трубы в этом сечении; 2 - сечение, отстоящее от указанного на расстоянии шага измерения их; D(j, t, - наружный диаметр и толщина стенки трубы в этом сечении; п - сечение в конце деформационной зоны; d« - диаметр калибрующей части оправки; d, - угол волоки.

На фиг. 5 обозначены: г, - радиус образующей профиля оправки в первом сечении; tij - приращение радиуса образующей профиля оправки во

образующей профиля оправки в i-м и (i + 1)-м сечениях; &г,,( - приращение радиуса образугацеГ профиля в (i + 1)-м сечении; 1) - диаметр бочки самоустанавливающейся оправки.

При использовании оправки с профилем обжимной части, полученным в соответствии с предложенным способом, обеспечивается плавное сопряжение обжимной части оправки, начиная от ее калибрующей части, с внутренней поверхностью трубы в зоне деформации. Это дает возможность получить надежный контакт металла с обжимной частью оправки и предотвращает появление дополнительной зоны свободной осадки. Такой профиль оправки является Наиболее рациональным, так как выполнен с учетом конфигурации трубы в зоне ее деформации. При этом учиты

0 5

0

5

0

5

0

5

ваются условия формоизменения и характер течения металла.

Исключение в очаге деформации второй безоправочной зоны позволяет более рационально использовать обжим- нуб часть оправки, тем самым уменьшить его длину, необходимую для удержания оправки в состоянии равновесия, что оказывает больше влияние на увеличение стабильности волочения. Далее, исключение дополнительной зоны свободной осадки дает возможность повысить качество труб, уменьшить вероятность появления дефектов холодной деформации в виде трещин и складок на внутренней iio- верхности готового изделия. И, наконец, использование соотношения UT fЛх дает возможность выбрать профиль обжимной части оправки таким образом, чтобы угол наклона касательной, проведенной к образующей обжимной части оправки в любой его точке, был больше, чем угол трения. Так как угол трения У. связан с коэффициентом трения f равенством tgp f,

то обеспечивается условие равновесия оправки на всей длине обжимной части, где имеет место контакт с металлом, т.е. выталкивающая сила, действующая на оправку в осевом направлении, пре- выщает силу трения, которая затягивает оправку в волоку.

Предложенный способ осуществляется следующим образом.

Сначала берут образец заготовки, из которой намечается изготовление труб данного типоразмера. У заготовки заостряют конец,, наносят смазку на наружную поверхность, затем заготовку устанавливают в волоку и осуществляют редуцирование ее без оправки. После протягивания участка трубы длиною 150-200 мм процесс останавливают и заготовку извлекают из волоки. Далее обрезают передний и задний концы трубы на расстоянии 5-10 мм от границ деформационной зон1Л. Полученный таким образом участок трубы, включающий зону деформации, разрезают вдоль оси симметрии и производят измерения параметров зоны деформации.

Процесс измерения начинают с оп- , ределения положения сечения, в котором внутренний диаметр трубы в зоне деформации совпадает с диаметром

5

калибрующей части оправки. Затем определяют начало деформационной зоны Участок зоны деформации между этими сечениями разбирают на равное количество частей (примерно на 15-20) . В каждом сечении измеряют наружный диаметр и толщину стенки трубы. Изменение этих параметров в двух соседних сечениях определяют как раз- ность между последующим и предыду- цим значениями, т.е.

D D,,, - D ; at t,.- t, ,

где i - номер сечения.

Результаты измерения заносят в таблицу. Для построения профиля обжимной части самоустанавливающейся оправки используют результаты этих измерений. Сначала от точки сопряже ния обжимной части с калибрующей откладывают отрезок длиною &х. В сечении, определенном этим расстояние находят значение радиуса обжимной части оправки. Он равен г, , где г - радиус калибрующей части оправки; лг - приращение радиуса профиля обжимной части оправки. От предыдущего сечения снова откладывают расстояние и в новом сечении опя определяют радиус профиля обжимной части. Процесс повторяют до тех пор пока радиус профиля обжимной части оправки не превысит радиус ее бочки Полученные таким образом точки соединяют плавной линией, которая представляет собой образующую профиля обжимной части оправки.

Пример. Определение рационального профиля самоустанавливающейся оправки.

Пусть для изготовления труб размеро 7x2,5 мм используется заготовка размером 9,3x2,95 мм. Требуется определить профиль самоустанавливающейся оправки с диаметром калибрую- щей части 2 мм, бочки - 3,1 мм.

Для определения профиля самоустанавливающейся оправки образец заго- товки из стали 20 с указанными размерами затянули в волоку без оправки с диаметром отверстия 7 мм. Угол волоки составлял 15°. После извлечения трубы из волоки вырезали затор- моженный участок и подготовили образец к измерению. Измерение производили на инструментальном микроскопе МИ-1 с точностью 0,001 мм.

Q

5

5

о 5 о

0 g

0

5996

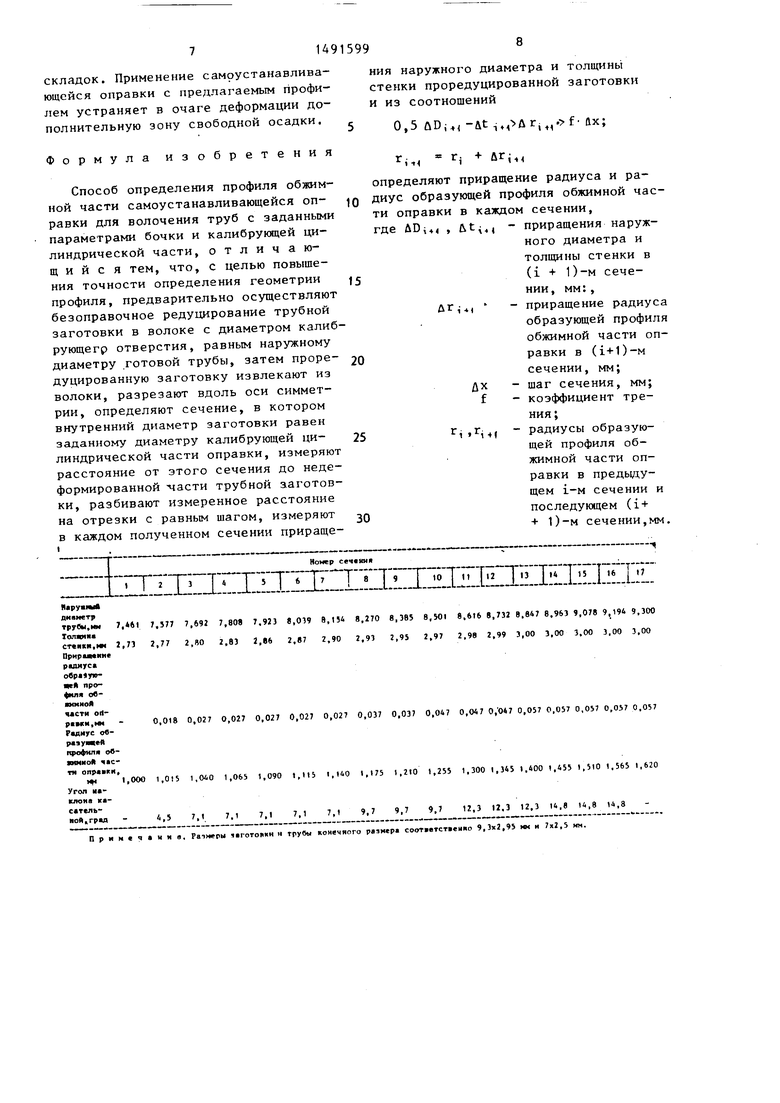

Для измерения наружного диаметра и толщины стенки трубы в зоне деформации сначала определили положение сечения, в котором диаметр внутренней поверхности трубы равен диаметру калибрующей части оправки. Расстояние этого сечения до начала деформационной зоны составило 3,66 мм. Для достижения необходимой точности измерений это расстояние разделили на 17 частей. Таким образом получили значение шага измерения ,215 мм. Результаты измерения, а также данные по определению радиуса профиля обжимной части оправки представлены в таблице.

Приращение радиуса выбирали так, чтобы . Значение коэффициента трения на оправке принимали f 0,05-0,06. Откуда для ,215 мм, f-дх 0,010-0,012 мм. Из таблицы следует, что минимальное приращение радиуса оправки имеет место во втором сечении и равно 0,015 мм, что превышает предельное значение.

Дадим теперь оценку эффективности от использования оправок, профиль которых определен в соответствии с предложенным способом. В качестве базового объекта для сравнения примем уровень показателей процесса волочения толстостенных труб на оправках с прямолинейной образующей профиля обжимной частью.

Положительный эффект от использования оправок с рациональным профилем образуется от повышения стабильности процесса волочения и повышения качества труб. Этот эффект достигается за счет устранения в очаге деформации дополнительной зоны свободной осадки. При наличии этой зоны нарушается контакт металла с об- (Жимной частью оправки в области, прилегающей к калибрующей части. Для удержания оправки в состоянии равновесия она глубже втягивается в очаг деформации. При недостаточной длине обжимной части равновесное состояние оправки может не наступить и процесс волочения будет нарушен или возникнут колебания оправки, что вызывает необходимость вести процесс волочения на небольших скоростях.

Кроме того, дополнительное редуцирование трубы без оправки ухудшает качество внутренней поверхности труб за счет появления на ней трещин и

складок. Применение самоустанавлива- ющсйся оправки с предлагаемым профилем устраняет в очаге деформации дополнительную зону свободной осадки.

Формула изобретения

Способ определения профиля обжимной части самоустанавливающейся оправки для волочения труб с заданными параметрами бочки и калибрующей цилиндрической части, отличающийся тем, что, с целью повышения точности определения геометрии профиля, предварительно осуществляют безоправочное редуцирование трубной заготовки в волоке с диаметром калиб- рующегр отверстия, равным наружному диаметру готовой трубы, затем проре- дуцированную заготовку извлекают из волоки, разрезают вдоль оси симметрии, определяют сечение, в котором внутренний диаметр заготовки равен заданному диаметру калибрующей цилиндрической части оправки, измеряют расстояние от этого сечения до недеформированной части трубной заготовки, разбивают измеренное расстояние на отрезки с равным шагом, измеряют в каждом полученном сечении приращения наружного диаметра и толщины стенки проредуцированной заготовки и из соотнощений

5 0,5 ,,йг,. ftx;

ti

+ &r:

CtH

определяют приращение радиуса и радиус образующей профиля обжимной части оправки в каждом сечении, где ADi4« , приращения наружного диаметра и толщины стенки в (i + 1)-м сечении, мм: ,

дг, - приращение радиуса образующей профиля обжимной части оправки в (i+1)-M сечении, мм;

-шаг сечения, мм;

-коэффициент трения;

радиусы образующей профиля обжимной части оправки в предыдущем i-M сечении и последующем (i+ + 1)-м сечении,мм.

Дх f

i i + (

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления захватки под тянущий механизм для протягивания через волоку труб | 1990 |

|

SU1731333A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1992 |

|

RU2028845C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2391163C2 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ | 1992 |

|

RU2030941C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2391162C2 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ НА КОНИЧЕСКОЙ ОПРАВКЕ | 1992 |

|

RU2014925C1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ | 1992 |

|

RU2014923C1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ НА ЦИЛИНДРИЧЕСКОЙ ОПРАВКЕ | 1992 |

|

RU2014924C1 |

| Самоустанавливающаяся профильнаяОпРАВКА | 1979 |

|

SU816604A1 |

| СПОСОБ ПЕРИОДИЧЕСКОГО ВОЛОЧЕНИЯ ТРУБ | 2001 |

|

RU2188090C1 |

Изобретение относится к волочению труб и касается технологического инструмента, а именно оправки. Цель изобретения - повышение точности определения геометрии профиля. Способ включает предварительное безоправочное редуцирование трубной заготовки 1 в волоке 2 с диаметром калибрующего отверстия, равным наружному диаметру готовой трубы. Затем проредуцированную заготовку извлекают из волоки, разрезают вдоль оси симметрии, определяют сечение, в котором внутренний диаметр заготовки равен заданному диаметру калибрующей части оправки, измеряют расстояние от этого сечения до недеформированной части трубной заготовки, разбивают измеренное расстояние на несколько частей с равным шагом δХ, измеряют в каждом сечении приращения наружного диаметра δD толщины стенки δТ проредуцированной заготовки и из соотношений 0,5δDI+1-δТI+1*98дRI+1*98F.δх и RI+1=RI+δRI+1 определяют приращение δR радиуса и радиус RI образующей профиля обжимной части оправки в каждом сечении. 5 ил.

Hofwp сечения

I

Т т Т Т I 1

Марувшй днанетр

тр7вы,мм 7,( 7,577 7,692 7,80в 7,923 в,019 8,154 8,270 8,385 8,501 8,t6 8,732 8,847 8,963 9,078 9,194 9,300 Толщин

стенки,им 2,73 2,77 2,ВО 2,83 2,86 2,87 г,90 2,93 2,95 2,97 2,98 2,99 3,00 3,00 3,00 3,00 3,ОО Прнрааснис ршнтса обра 1у|0- сй профиля об ммной части ort

piMiH,M -0,018 0,027 0,027 0,027 0,027 0,027 0,037 0,037 0,04 0,047 0, 047 0,057 0,057 0,057 0,057 0,057

Радиус о«- рмувясй профиля оО- ИННОЙ час тп оправки.

,000 1,015 1,040 1,065 1,090 1,115 1,140 1,175 1,210 1,255 1,300 1,345 1,400 1,455 1,510 1,565 1,620

Угол наклоне ка сателъ- ной.град -4,5 7,1 7,1 7,1 7,1 7,1 9,7 9,7 9,7 12,3 12.3 12,3 14,8 14,8 14,8

Примсчанна, Размеры чаготоимн н грубы конечного размера соотнетстаенно 9,3к2,95 мн н 7x2,5 нм.

г 2

ЦЗиг.

| Шапиро В.Я | |||

| Применение самоустанавливающейся оправки при волочении труб | |||

| М.: ЦНИИТЭПЦМ, 1963 | |||

| с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-07-07—Публикация

1987-07-30—Подача