1

Изобретение относится к способу получения многофункциональной фосфоросодержащей присадки, улучшающей, противооокислительные и противоизносные свойства моторных, трансмиссионных, гидравлических и других смазочных масел при повышенных температурах (до 300°С и выше).

Известен способ получения многофункциональной присадки к смазочным маслам путем обработки пятисернистым фосфором углеводородного сырья -полиизобутилена молекулярного веса 500-2000, с дальнейшей обработкой продукта реакции алконоламином С2-Ci2.

Однако такие присадки в смазочных маслах обладают недостаточными противоокислительными и противоизносными свойствами.

С целью улучшения противоокислительных и противоизносных свойств присадки в качестве углеводородного сырья применяют нефтяную ароматическую фракцию, имеющую средний молекулярный вес не менее 400, показатель преломления не выше 1,53 и содержание силикагелевых смол не выше 2,5%. Фракцию нефтяных ароматических углеводородов указанных свойств выделяют из нефтяного остатка с температурой вспышки не ниже 250С после его деасфальтизации пропаном путем адсорбционного фракционирования на твердом адсорбенте типа силикагеля или алюмосиликатного катализатора крекинга. При высоком содержании в деасфальтнзате твердого парафина деасфальтизат можно предварительно депарафинизировать в растворителе обычным способом. Очистку деасфальтизата производят в адсорбционной колонне путем контактирования деасфальтизата в деароматизированном бензине с нисходящим слоем частиц (размером 0.25-0,5 мм) твердого адсорбента. При таком контактировании ароматические и смолистые компоненты адсорбируются на его по0верхности. Затем адсорбент поступает с низа адсорбционной колонны через гидрозатвор в десорбиционную колонну.

В гидрозатвор подают дополнительное количество бензина (растворителя) для промынкп

5 адсорбента от очищенного масла. С верха адсорбционной колонны выводят раствор очищенного масла, не содержащего или содержащего уменьшенное количество смолистых и ароматических компонентов.

0

В десорбционной колонне падающие частицы адсорбента, содержащие адсорбированные ароматические и смолистые компоненты деасфальтизата, промывают противоточно бензином (растворителем) при температуре более высокой, чем температура адсорбции, в результате чего с адсорбента смываются адсорбироваиные ароматические компоненты, но не смо.шстые вещества.

е С верха десорбционной колонны выводят

раствор десорбированных ароматических углеводородов. Отмытый адсорбент, содержащий адсорбированные смолы, поступчает на центрифугу для отделения увлеченной жидкой фазы и затем в регенератор, где регенирируется выжиганием.

Фракцию десорбированных ароматических углеводородов первой ступени подвергают адсорбционному фракционированию на второй

ступени аналогично описанной выше схеме очистки деасфальтизата. С верха адсорбционной колонны выводят бензиновый раствор первой фракции ароматики, с верха десорбционной колонны - бензиновый раствор второй фракции ароматики.

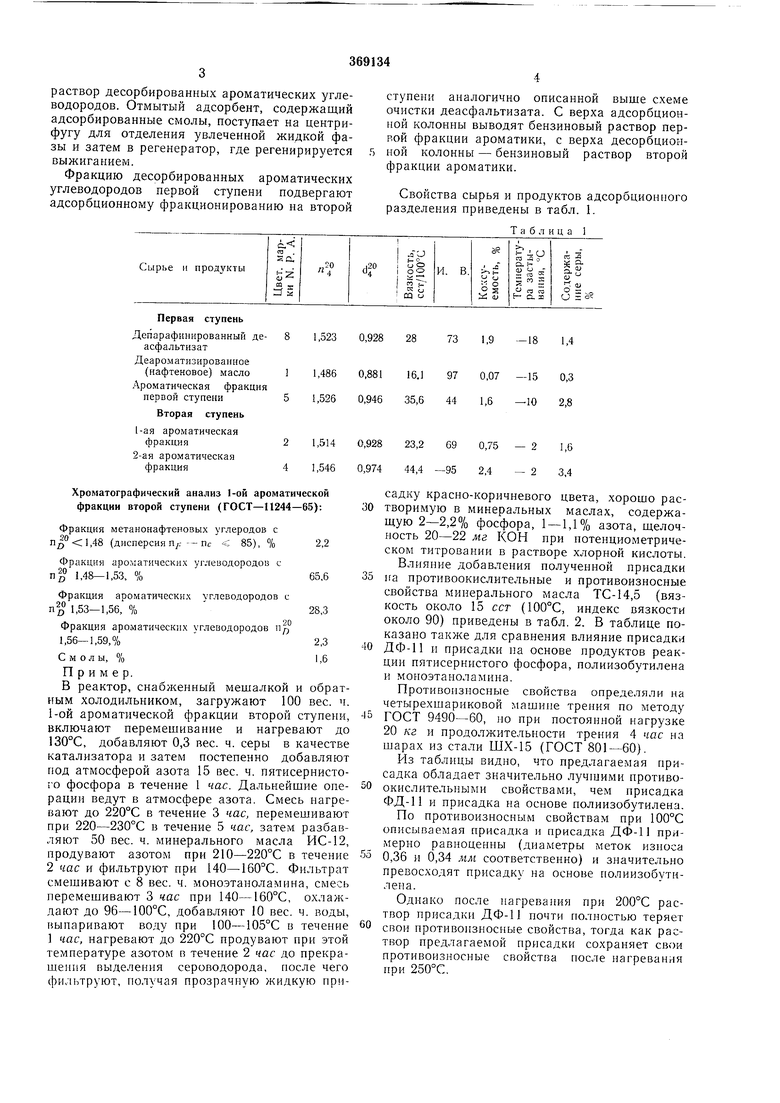

Свойства сырья и продуктов адсорбционного разделения приведены в табл. I.

Т ;i б л и ц а I

1,5230,92828731,9-181,4

е1,4860,88116.1970,07-150,3 ия

1,5260,94635,6441,6-102,8

1,5140,92823,2690,75- 21,6

1,5460,97444,4-952,4- 23,4

Хроматографический анализ 1-ой ароматической фракцни второй ступени (ГОСТ-11244-65):

Фракция метанонафтеиовых углеродов с ,48 (дисперсия п/: --Пс 85), %

Фракция ароматических уг.чеводородов с 1,48-1,53, %

Фракция ароматических углеводородов с 1,53-1,56, %

,20

Фракция ароматических углеводородов

1,56-1,59,%

Смол ы, %

Пример.

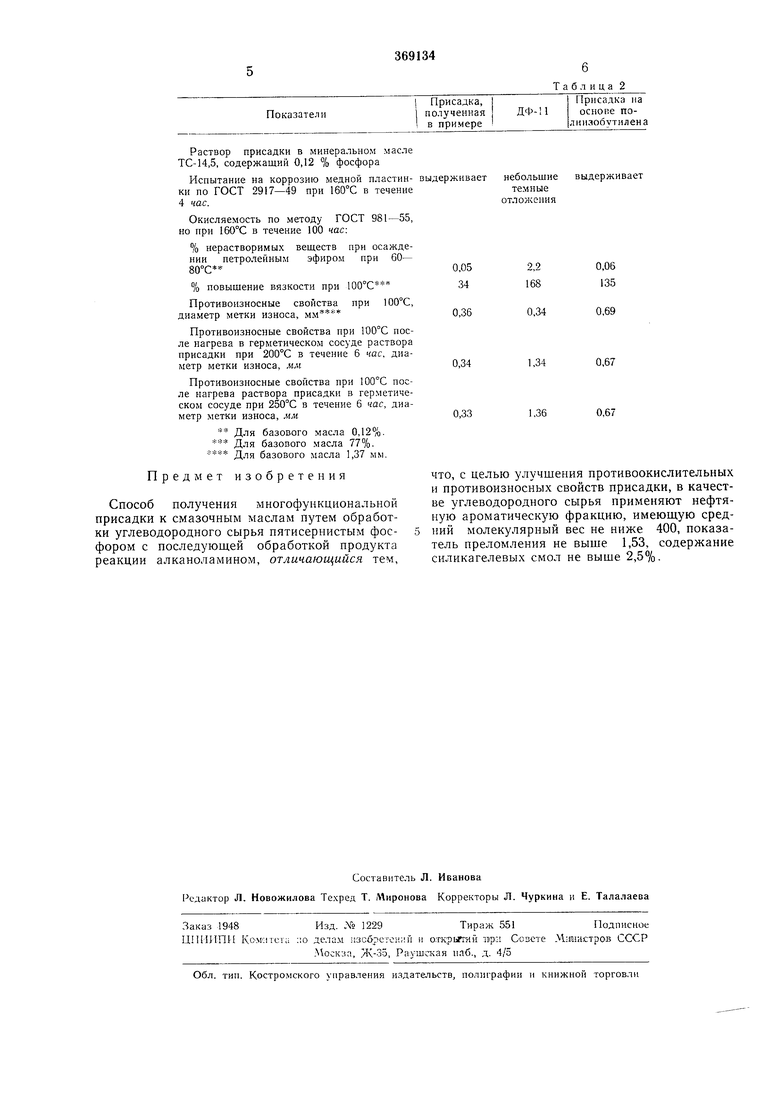

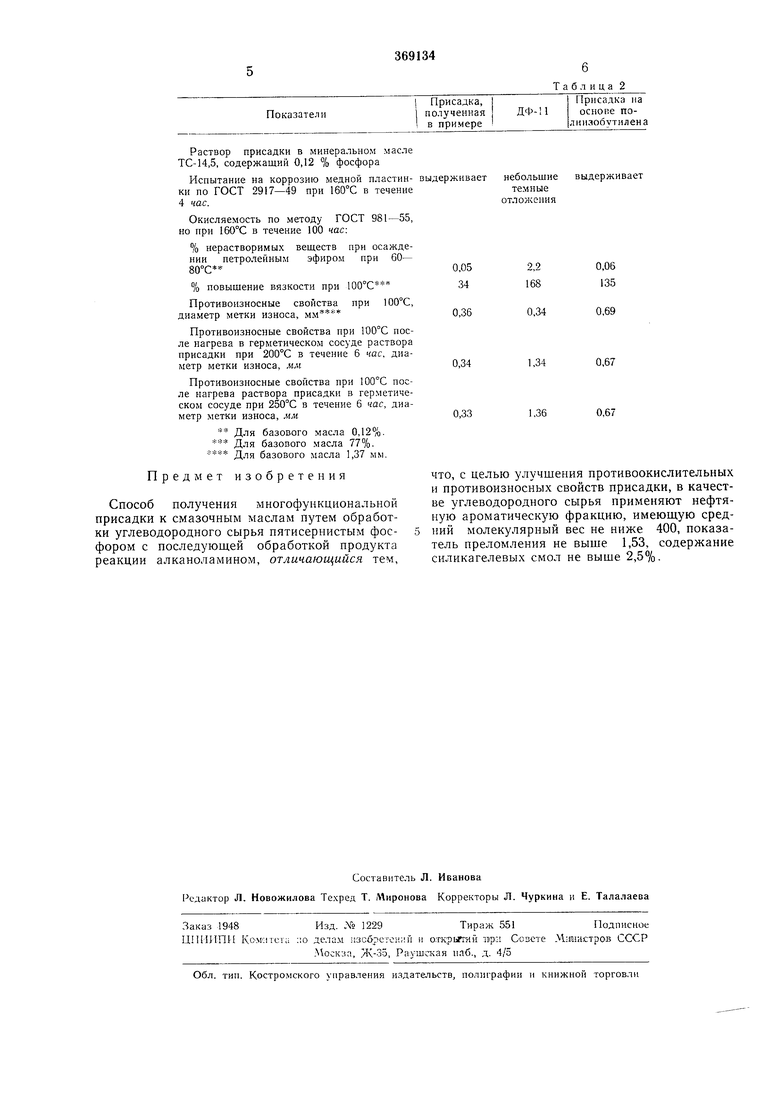

В реактор, снаб кенный мешалкой и обратным холодильником, загружают 100 вес. ч. 1-ой ароматической фракции второй ступени, включают перемешивание и нагревают до 130°С, добавляют 0,3 вес. ч. серы в качестве катализатора и затем постепенно добавляют под атмосферой азота 15 вес. ч. пятисернистого фосфора в течение 1 час. Дальнейшие операции ведут в атмосфере азота. Смесь нагревают до 220°С в течение 3 час, перемешивают при 220-230°С в течение 5 час, затем разбавляют 50 вес. ч. минерального масла ИС-12, продувают азотом при 210-220°С в течение 2 час и фильтруют при 140-ШО С. Фильтрат смешивают с 8 вес. ч. моноэтаноламина, смесь перемешивают 3 час при 140-160°С, охлаждают до 96-100°С, добавляют 10 вес. ч. воды, выпаривают воду при 100--105°С в течение 1 час, нагревают до 220°С продувают при этой температуре азотом в течение 2 час до прекрашеиия выделения сероводорода, после чего фильтруют, получая прозрачную жидкую присадку красно-коричневого цвета, хорошо растворимую в минеральных маслах, содержащую 2-2,2% фосфора, 1 - 1,1% азота, щелочность 20-22 мг КОН при нотенциометрическом титровании в растворе хлорной кислоты. Влияние добавления полученной присадки 5 на противоокислите.тьные и противоизносные свойства минерального масла ТС-14,5 (вязкость около 15 ест (100°С, индекс вязкости около 90) приведены в табл. 2. В таблице показано также для сравнения влияние присадки 0 Дф-11 II присадки на основе продуктов реакции пятисернистого фосфора, полиизобутилена и моноэтаноламина.

Противоизносные свойства определяли на четырехшариковой машине трения по методу ГОСТ 9490-60, но при постоянной нагрузке 20 кг и продолжительности трения 4 час на шарах из стали ШХ-15 (ГОСТ 801-60).

Из таблицы видно, что предлагаемая присадка обладает значительно лучшими нротивоокислительными свойствами, чем присадка ФД-11 и присадка на основе полиизобутилена. По противоизносным свойствам при 100°С описываемая присадка и присадка ДФ-11 примерно равноценны (диаметры меток износа 0,36 и 0,34 мм соответственно) и значительно превосходят присадку на основе полиизобутилена.

Одиако после нагревания при 200°С раствор присадки ДФ-11 почти полностью теряет свои нротивоизносные свойства, тогда как раствор предлагаемой присадки сохраняет свои противоизносные свойства носле нагревания при 250°С. Раствор присадки в минеральном масле ТС-14,5, содержащий 0,12 % фосфора Испытаиие на коррозию медиой пластинки ио ГОСТ 2917-49 при 160°С в течение 4 час. Окисляемость по методу ГОСТ 981-55, но при 160°С в течение 100 час: % нерастворимых веществ при осаждении иетролейным эфиром при 60- 80°С Противоизносные свойства при 100°С, диаметр метки износа, мм Противоизносные свойства при 100°С после нагрева в герметическом сосуде раствора присадки при 200°С в течение 6 час. диаметр метки износа, мм Противоизносные свойства при 100°С после нагрева раствора присадки в герметическом сосуде при 250°С в течение 6 час, диаметр метки износа, мм Для базового масла 0,12%. Для базового масла 77%. Для базового масла 1,37 мм. Предмет изобретения Способ получения многофункциона.тьной присадки к смазочным маслам путем обработки углеводородного сырья пятисернистым фос- 5 фором с последующей обработкой продукта реакции алканоламином, отличающийся тем. небольщие выдерживает держивает темные отложе1И1я ЧТО, С целью улучшения противоокислительных и противоизпосных свойств присадки, в качестве углеводородного сырья применяют нефтяную ароматическую фракцию, имеющую средний молекулярный вес не ниже 400, показатель преломления не выше 1,53, содержание силикагелевых смол не выше 2,5%.

Даты

1973-01-01—Публикация