Изобретение касается технологических трубопроводов по транспортировке жидких и газообразных веществ под давлением, иа которых устаиовлены запорные устройства, .имеющие обратные клапаны резьбового типа, предназна ченные для подвода уплотнительной смазки в тело набивочной линии запорного устройства.

Вышедшие из строя обратные клапаны в запориых устройствах заменяются только после стравлива«ия давления ia трубопроводе.

Цель изобретения - обеспечеиие воз.можпости герметизадпи набивочной линии при замене вышедшего из строя обратного клапана на линии подвода смазки в тело запор«ото устройспва.

С этой целью в пробке предусмотрено на одной делительной ок|руж 1ости два отверстия, эксцентричных относительно набивочной липни.

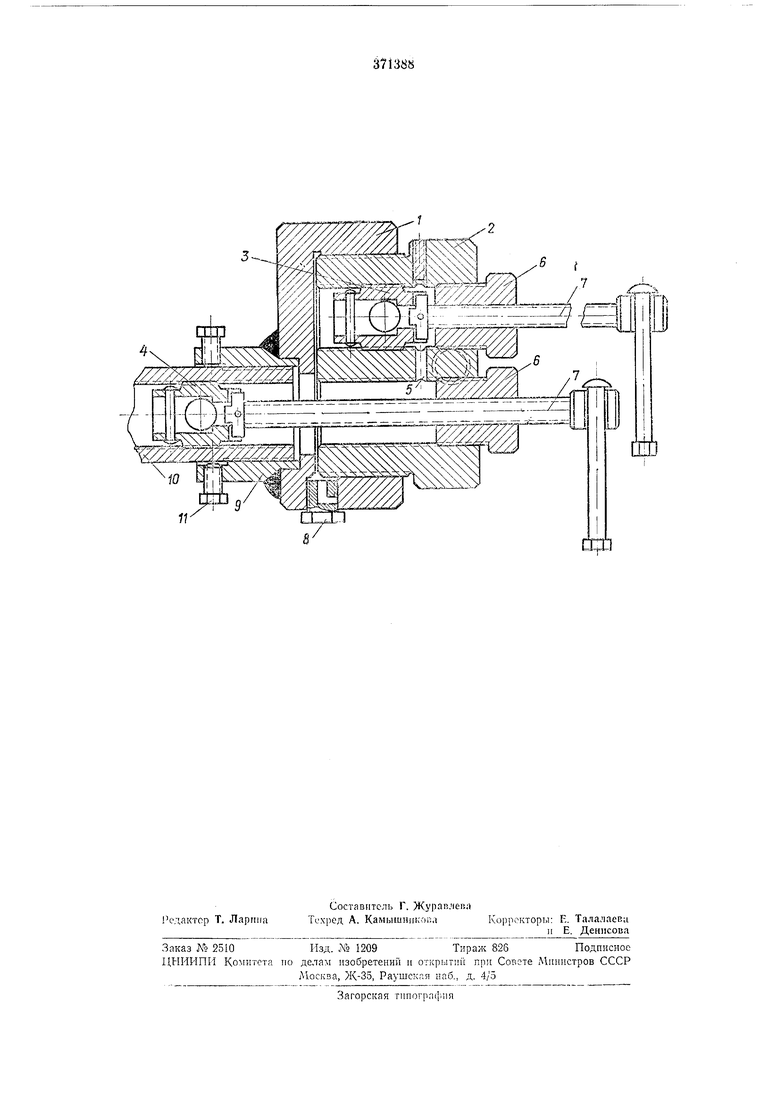

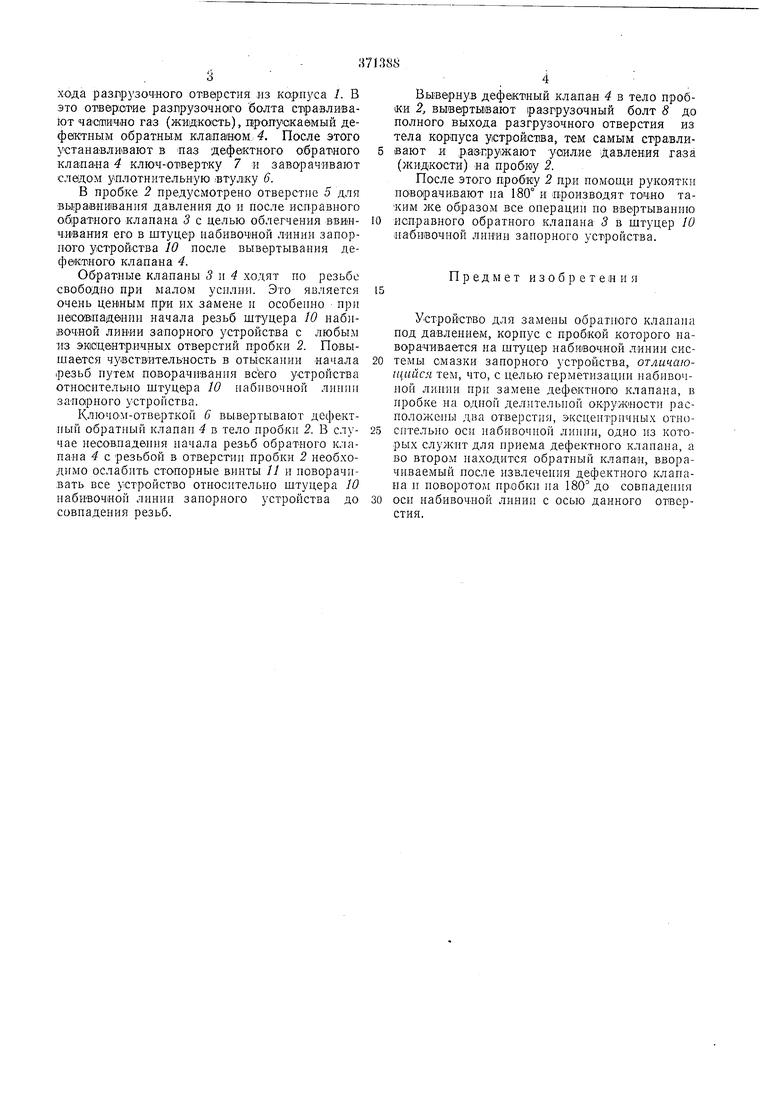

Предлагаемое устройство изображено на Чертеже.

В корпусе 1 устройства «арезана резьба для вворачивав ня пробки 2 с двумя эксцентрично расположеппыми отверстиями, в одно из которых вверяут исправленный обратный клапан 3, а второе отверстие служит для извлечения из набивочной липни занорного устройства дефектного обратного клапана 4. Эксцентрич.ные отверстия пробки 2 соединены между собой разгрузочным отверстием 5, которое служит для выравнивания давления до i после клапана.

В пробку 2 вворнуты две уилотнительные вт Л1Ки 6, а в них - ключи-отвертки 7. В корпус / вверпут разгрузочный болт 8. К сорп}оу приварена штуцер-гайка 9, которая служнт для навинчивания всего устройства на штуцер 10 набивочной линии запорного ycTpoiiст,ва. Имеются два стопорных болта //.

После выявления иеисправиости клапана 3 иа наружной поверхаюсти штуцера 10 набивочной линии запорного устройства нарезается резьба в соответствии с резьбой штуцера-втулки 9 при номопш клуппа, лерок. В верхнее отверстне пробки 2 вворачивают исправный обратный клапан 3, специальный ключ-отвертка 7 устанавливается в паз обратного клапана 3, после чего уплотнительная втулка 6 ввертывается следом за исправным обратным клапаном 3. Затем берется второй ключ-отвертка 7 и устанавливается в паз дефектного обратного клапана 4. Вторая уплотнительпая втулка 6 ввертывается следом за отверткой в нижнее отверстие.

В случае большой утечки газа или жидкости через дефектный обратный клапан 4 и затруднения при установке ключа-отвертки 7 и особенно при Ввертывании уплотнительной втулки 6 необходимо перед дапной операцией вывернуть разгрузочный болт 8 до полного выхода разлрззоЧНого отверстия из ко:рлуса /. В это отверотие разгрузочного болта ст1равливают частично газ (жидкость), др-огтуокаемый дефегктным обратным кла1па1НОМ:. После этого устанавливают в паз дефектного обратного клаяа«а 4 ключ-отвертку 7 и заворачивают следом уплотнительную /втулку 6.

В пробке 2 предусмотрено отверстпе 5 для вы1ра1вни1вания давления до и после исправного об(ратного клапана 3 с целью облегчения BBHIHч.Ивания его в штуцер набивочной лйнии запорного устройства 10 после вывертывания дефектного клапана 4.

Обратные клапаны 3 } 4 ходят по резьбе свободно при малом усилии. Это является очень цен1ным при их замене и особенно при нвсавпадении начала резьб штуцера 10 набивочной ЛИНИИ запорного устройства с любым из эк1С цбнт;р.ичных отверстий пробки 2. Повышается чзоствительность в отыскании начала |резьб путем поворачнвання всего устройства относнтелыно штуцера 10 набивочной линии за-иарного устройства.

Ключом-отверткой 6 вывертывают дефектный обратный клапан 4 в тело пробки 2. В случае иеоовдадення начала резьб обратного клапана 4 с резьбой в отверстии пробки 2 необходимо ослабить стопорные винты 11 и поворачивать все устройство относительно штуцера 10 набивочной лннии запорного устройства до совпадения резьб.

Вывернув дефектный клапан 4 в тело пробки 2, вывертывают разгрузочный болт 8 до полного выхода разгрузочного отверстия из тела корпуса устройства, тем самым сгравливают и р,аз пружают усилие давления газа (жидкости) «а пробиу 2.

После этого пробку 2 пр.и помощи рукоятки .вают на 180° и производят точпо таким же образом все операции по ввертыванию иоцравного обратного клапана 3 в штуцер 10 иабввочной линин запорного устройства.

Предмет и з о б р е т е н и

Устройство для замены обратного кланаж под давлением, корпус с пробкой которого наворачивается на штуцер набивочиой линин системы смазки запорного устройства, отличающийся тем, что, с целью герметизации набивочиой линии ири замене дефектного кланана, в пробке на одной делительной окружности расположены два отверстия, эксцентричных относительно оси набивочиой линии, одно из которых служит для приема дефектного кланана, а во втором находится обратный клапан, вворачиваемый после извлечения дефектиого клапана ц поворотом нр,обкн на 180 до совнадения

оси набивочной линии с осью данного отверстия,

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВРЕМЕННОГО ПЕРЕКРЫТИЯ ТРУБОПРОВОДА | 1996 |

|

RU2109200C1 |

| УСТРОЙСТВО ДЛЯ ЗАМЕНЫ СВЕЧЕЙ ЗАЖИГАНИЯ | 1970 |

|

SU273582A1 |

| ГАЗОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2017 |

|

RU2696655C2 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ НЕСЪЕМНОГО ЗУБНОГО ПРОТЕЗА | 1998 |

|

RU2128480C1 |

| Сливной патрубок | 1982 |

|

SU1063725A1 |

| УСТРОЙСТВО ДЛЯ ПРИСОЕДИНЕНИЯ К ДЕЙСТВУЮЩЕМУ ТРУБОПРОВОДУ БЕЗ СНИЖЕНИЯ ДАВЛЕНИЯ ТРАНСПОРТИРУЕМОЙ СРЕДЫ | 2014 |

|

RU2571989C1 |

| Стяжка ак-1 для соединения элементов мебели | 1975 |

|

SU529309A1 |

| Ключ для шпилек | 1976 |

|

SU592590A1 |

| УСТРОЙСТВО ДЛЯ НАБИВКИ УПЛОТНИТЕЛЬНОЙ ПАСТЫ В АРМАТУРУ ТРУБОПРОВОДА | 1997 |

|

RU2119605C1 |

| УСТРОЙСТВО ДЛЯ СЛИВА ЖИДКОСТЕЙ ИЗ БОЧЕК | 1998 |

|

RU2133214C1 |

Авторы

Даты

1973-01-01—Публикация