Предлагаемый способ контроля работы тоннельных сушилок основан на известном принципе изменения веса среднего образца высушиваемого материала и состоит в том, что средний образец высушиваемого материала передвигают внутри сушилки вместе с передвижением высушиваемого материала.

Безусловная синхронность между передвижением образца внутри сушилки и записью кривой весовых изменений его, вычерчиваемой самопишущим прибором вне сушилки на бумаге, разграфленной в пропорциональном масштабе продольного разреза тоннеля, обеспечивает своего рода "прозрачность" в выявлении скрытого внутри тоннельной сушилки процесса.

Весовые показатели потери влажности, являющиеся непосредственным результатом влияния всего комплекса причин сушки, представляют собою наиболее результативную и общепонятную по простоте характеристику процесса.

Все перечисленные характерные отличия метода контроля обеспечивают возможность незамедлительных исправлений процесса на каждом пройденном участке тоннеля соответствующей регулировкой его температурных, гигрометрических и газокинетических факторов режима сушки.

Кроме вышеуказанного, характеристика режима пройденных образцом этапов тоннеля может в свою очередь служить прогнозом для установления ре-жима на участках, подлежащих прохождению.

Таким образом наглядность, незамедлительность, общепонятность и последовательная гармоничность показателей метода контроля, создавая максимальную быстроту и ясность в ориентации оптимальной регулировки, обеспечивают тем самым максимальную производительность сушилки при одновременном устранении брака.

Для осуществления вышеизложенного способа предлагается устройство, состоящее из помещенной внутри сушилки и несущей средний образец высушиваемого материала платформы, подвешенной на плече коромысла весов, стойки которых установлены на транспортере тоннельной сушилки.

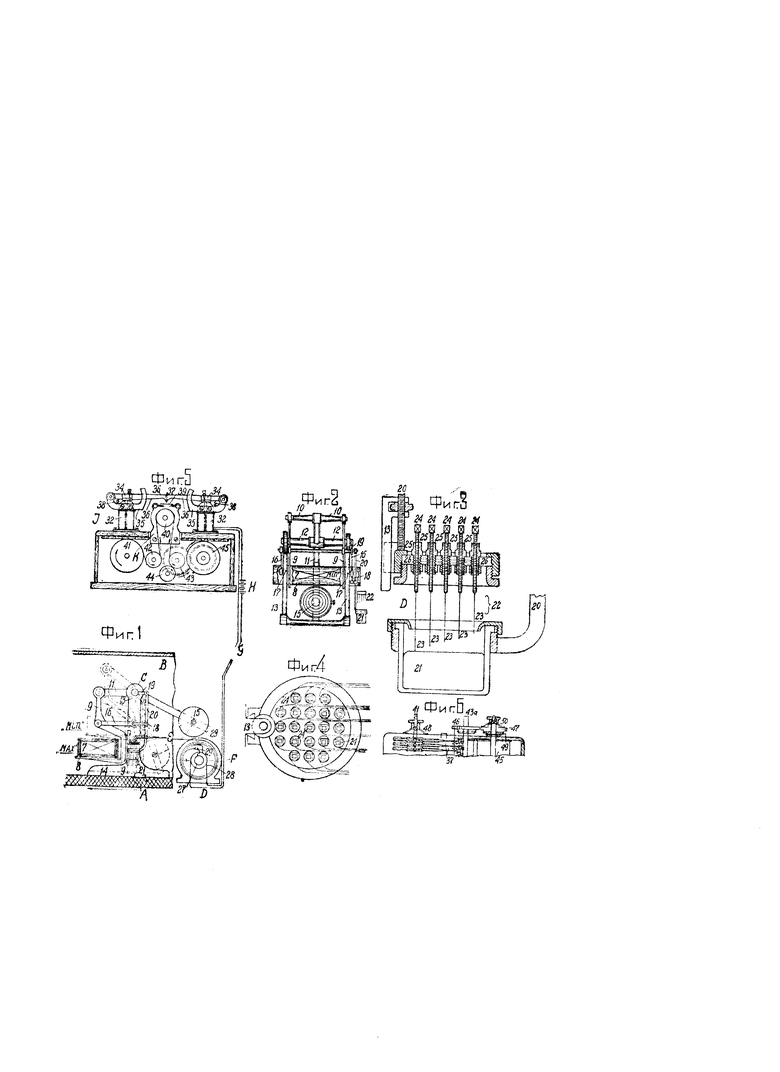

На прилагаемом чертеже фиг. 1 изображает конструкцию весов предлагаемого устройства спереди; фиг. 2 - то же, сзади; фиг. 3 - контактное приспособление, вид сбоку; фиг. 4 - то же, сверху; фиг. 5 - регистрирующее приспособление спереди; фиг. 6 - то же, сверху.

Устройство состоит из продвигающихся на транспортере А (фиг. 1) тоннельной сушилки В или установленных неподвижно внутри периодически действующей камеры и несущих средний образец 7 высушиваемого материала весов С, связанных при помощи разрывного электрического контакта (фиг. 1, 2) и кабеля G, сматываемого с контактного барабана F, включенного проводами 9 в цепь батареи Н, электромагнитного самописца У (фиг. 5-6), регистрирующего на ленте отклонения весов в процессе высыхания образца, как непрерывную функцию времени прохождения в сушилке.

Весы С (фиг. 1, 2) состоят из несущей средний образец 7 платформы 8, подвешенной двумя скобами 9, 9 на длинной призме 10, 10 снабженного противовесом 15 рычага 11, 11, уравновешенного в свою очередь на опорной призме 12, 12, опирающейся на стойки 13, 13 основания весов 14.

Для устранения качания груза 7 в сторону стоек 13 скобы 9, 9 подвижно связаны (в форме параллелограма) двумя добавочными рычагами 16, 16 со стойками 13, 13 в точках 17, 17. Рычаг 16 имеет отросток 18, двигающийся параллельно насаженному на конце призмы 12 стержню 19, который подвижно связан с отростком 18 стержнем 20, несущим стаканчик 21, наполненный ртутью, электрически замыкающей при погружении в нее группу 22 контактных штифтов, неподвижно прикрепленную над стаканчиком 21 к стойке 13. Максимальный вес образца 7 в начале сушки приводит платформу 8 в наиболее опущенное положение Мах. Стаканчик 21, занимая при этом наиболее приподнятое положение, погружает в ртуть все концы контактов 23, 23, 23 группы 22 (фиг. 1, 2), регулируемых на различные степени глубины их погружения винтами 24, 24, 24 (фиг. 2), вращаемыми в ниппелях 25, 25, 25, укрепленных на изоляционной пластине 26. Каждый погруженный контакт 23 замыкает при этом через ртуть цепь своего индивидуального провода к соответствующему ему отдельному электромагнитному перу 36 самописца J.

Таким образом, при полном весе образца все погружения контактов 23 через соответствующие им перья 36 регистрируются в форме сплошных линий на ленте K бумаги самописца J. При уменьшении веса образца 7, в процессе сушки, платформа 8 с грузом 7 поднимается в сторону положения Min, соответствующего постоянному весу высушенного образца. Одновременно опускаясь, стаканчик 21 последовательно освобождает из ртути концы контактов 23, 23, 23, создавая этим разрывы электроцепей, прекращающие на бумаге самописца штрихи, соответствующие вышедшим из ртути штифтам. Конечные точки обрыва линий самописца характеризуют заранее проверенный калибровкой вес образца 7, соответствующий моменту разрыва штифта 23. Графический профиль расположения точек обрыва штрихов на бумаге характеризует кривую высушивания образца, как функцию потери веса его во времени (или пространстве) пребывания в сушилке.

Электрокоммуникация от контактов 23, 23, 23 и стаканчика 21 осуществляется многопроводным кабелем, следующим за весами при их движении на транспортере 1 сушилки (по стрелке) и разматываемым при этом с неподвижно установленного перед сушилкой барабана F, снабженного системой контактных колец 27, 27 и щеток 28, численно соответствующих количеству проводов кабеля, ведущих от всех контактов 23, 23.

При выходе весов с противоположного конца сушилки кабель отделяется от барабана разъемными штепселями 29 и следом за весами выводится из сушилки транспортером. Дальнейшая электросвязь от щеток 28 устанавливается системой проводов G, включающих в цепь батареи Н электромагниты 32 самописца J против реакции откидных пружин 38, 38, притягивающие за якоря 34 направляемые в латунных обоймах 35 перья 36, прижимающие крючками 37 красящую ленту 39 к перегибаемой через вал 40 бумаге K. Для компактности прибора электромагниты размещены двумя противоположными группами; при этом чертящие крючки 37 клавиатуры правой группы располагаются в промежутках встречных крючков 37а левой группы. Бумажная лента, защемленная между валиками 44 и 43, двигается таковыми по направлению стрелки, при вращении вала 43 часовым механизмом, присоединяемым к цапфе 43а. Запас бумаги расходуется с вала 41 и наматывается после записи на вал 45, вращаемый от вала 43 системой зубчаток 46 и 47. Для натяжения бумаги отдающий ее вал 41 тормозится пружиной 48. Для аналогичной цели наматывающий вал 45 соединен с ведущей его зубчаткой 47, прижимаемой к муфте 49 давлением пружины 50.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СБОРА ПЛАНКТОНА | 1973 |

|

SU397183A1 |

| Тоннельная сушилка | 1940 |

|

SU62394A1 |

| ПОЛУАВТОМАТИЧЕСКАЯ РОТОРНАЯ СУШИЛКА | 2016 |

|

RU2631586C1 |

| НЕКРЕПИРОВАННОЕ ВЫСУШЕННОЕ ПОЛОТНО И ВПИТЫВАЮЩАЯ СТРУКТУРА С НИЗКОЙ ПЛОТНОСТЬЮ | 1995 |

|

RU2153036C2 |

| Способ экспрессного контроля сенситометрических свойств фотоэмульсий | 1989 |

|

SU1733949A1 |

| Прибор для исследования струк-ТуРНО-МЕХАНичЕСКиХ СВОйСТВ пРО-дуКТОВ | 1979 |

|

SU807175A1 |

| ТОННЕЛЬНАЯ СУШИЛКА | 1926 |

|

SU6077A1 |

| СПОСОБ ВОЗВЕДЕНИЯ ВНУТРИГОРОДСКОЙ СКОРОСТНОЙ КОЛЬЦЕВОЙ АВТОМАГИСТРАЛИ МЕГАПОЛИСА | 1999 |

|

RU2175367C2 |

| Устройство для перекладки свода тоннеля | 1938 |

|

SU54292A1 |

| КОНВЕЙЕРНЫЙ СТАБИЛИЗАТОР КОРОТКИХ МАКАРОННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2341083C2 |

1. Способ контроля работы тоннельных сушилок, основанный на изменении веса среднего образца высушиваемого материала, отличающийся тем, что средний образец высушиваемого материала передвигают внутри сушилки вместе с передвижением высушиваемого материала.

2. Устройство для осуществления способа по п. 1, состоящее из помещенной внутри сушилки и несущей средний образец высушиваемого материала платформы, подвешенной на одном из плеч коромысла весов, отличающееся тем, что стойки 13, 13 весов установлены на транспортере А тоннельной сушилки В (фиг. 1).

3. Форма выполнения устройства по п. 2, отличающаяся тем, что с целью устранения качания платформы 8 весов в сторону поддерживающие платформу 8 скобы 9, 9 шарнирно связаны при помощи рычагов 16, 16 со стойками 13, 13 весов (фиг. 1).

4. Форма выполнения устройства по пп. 1 и 2, отличающаяся тем, что отросток 18 одного из рычагов 16 и скрепленный с коромыслом или призмой весов стержень 19 шарнирно соединены со стержнем 20, несущим сосуд 21 с электропроводной жидкостью, установленный под контактами 23 электрической цепи, в которую включены те или иные регистрирующие приборы (фиг. 1, 2, 3).

Авторы

Даты

1934-06-30—Публикация

1933-01-27—Подача