В производстве впитывающих бумажных изделий, например, тонкой мягкой бумаги для носовых платков, высокосортной почтовой бумаги, бумажных полотенец, салфеток и т.п. на качество конкретного изготавливаемого изделия оказывают влияние многие различные свойства бумажного полотна. Часто предметом усовершенствований являются мягкость, прочность, впитывающая способность, пухлость и т.п. Однако свойством изделий на основе бумажного полотна является то, что когда они намокают и сминаются в руке, они по существу разрушаются и превращаются в плотную мокрую массу. Другими словами, такие изделия из бумажного полотна имеют низкий модуль упругости при сжатии в мокром состоянии и низкую эластичность в мокром состоянии. Эти свойства являются нежелательными для таких изделий, когда их используют для вытирания жидкостей, поскольку, как только они будут насыщены, они становятся бесполезными.

Таким образом, существует необходимость в улучшенном бумажном полотне, полезном в качестве ткани, полотенца и т.п., которое будет сохранять по существу свою целостность во время намокания и действовать скорее подобно губке, в сравнении с известными изделиями из бумажного полотна.

Краткое изложение настоящего изобретения

Теперь установлено, что при соответствующем соединении определенных натуральных волокон, используемых для изготовления бумаги, с влагопрочной смолой, которое обычно называют прямым процессом сушки некрепированных волокон, можно получить впитывающие бумажные ткани с низкой плотностью, которые обладают значительной эластичностью в мокром состоянии. Эти бумажные ткани содержат сохраняющие эластичность во влажном состоянии волокна, связанные влагостойкими связями, с получением структуры, которая является стойкой к разрушению и общему или размерному изменению во влажном состоянии, т.е. стабильной капиллярной структуры, предпочтительной для впитывающих изделий. Эти впитывающие структуры, способные сохранять эластичность во влажном состоянии, можно использовать в качестве тканей, бумажных полотенец, салфеток, носовых платков и т.п. и также в качестве компонента в других впитывающих изделиях, например, в одноразовых подгузниках, предметах одежды, предназначенных для людей, страдающих недержанием, тренировочных брюках, гигиенических подушечках для женщин, прокладках для домашних птиц и т.п. В технике хорошо известны структуры таких впитывающих изделий. В тех случаях, когда имеет место присутствие жидкости или жидкость следует удерживать или транспортировать структуры, в соответствии с настоящим изобретением, способные сохранять эластичность в мокром состоянии, могут применяться в качестве тканей, предназначенных для впитывания обильно выделяющейся жидкости, для распределения жидкостей, впитывающих тампонов и т.п.

Следовательно, согласно одному аспекту, настоящее изобретение относится к некрепированному высушенному листу бумаги, содержащему по меньшей мере примерно 10% по массе в сухом виде целлюлозных волокон с высоким выходом, к которым добавили агент для влагопрочности в количестве, которое обеспечивает отношение сопротивления разрыву при растяжении во влажном состоянии к сопротивлению разрыву при растяжении в сухом состоянии примерно 0,1 или больше, точнее примерно 0,2 или выше, а более конкретно примерно 0,3 или выше. Целлюлозные волокна с высоким выходом содержат высокий уровень лигнина, который, как считают, придает эластичность волокнам в мокром состоянии. Смола для влагопрочности связывает (фиксирует) волокна, способные сохранять эластичность в мокром состоянии, в структуру листа, соответствующую контуру высушиваемой ткани. Когда лист высохнет, связи, образованные агентом для влагопрочности, отверждаются для образования непроницаемых для влаги связей, которые вместе образуют лист, являющийся очень эластичным в мокром состоянии. Это свойство сохраняется в листе, поскольку, в случае со способом прямой сушки некрепированного листа, отсутствует стадия крепирования или другая последующая стадия, которая может разрушить образованные связи.

Согласно другому аспекту, настоящее изобретение относится к структуре низкой плотности, способной сохранять эластичность в мокром состоянии, содержащей натуральные волокна, способные сохранять эластичность в мокром состоянии, которые были фиксированы влагостойкими связями; упомянутая впитывающая структура имеет плотность примерно 0,3 г/см3 или меньше. Натуральные волокна, способные сохранять эластичность во влажном состоянии, включают в себя волокна целлюлозы с высоким выходом (будут описаны), льна, молочая, манильской пеньки, конопли, хлопка или т.п., которые по природе являются эластичными в мокром состоянии, или любые волокна древесной целлюлозы, которые химически или физически модифицировали, например, сшили или скрутили, которые имеют способность к восстановлению после деформации в мокром состоянии в противоположность неэластичным волокнам, которые остаются деформируемыми и не восстанавливаются после деформации в мокром состоянии. Влагостойкими связями являются точки связи между волокнами, которые стойкие к разрушению в мокром состоянии, в результате получают отношение сопротивления разрыву при растяжении в мокром состоянии к сопротивлению разрыву при растяжении 0,1 или больше.

"Волокнами целлюлозы с высоким выходом" являются те волокна, которые используют для производства бумаги и которые получены способами варки, обеспечивающими выход примерно 65% или больше, точнее около 75% или выше, а еще точнее примерно 75-95%. Такие способы варки включают в себя варку беленой хемитермомеханической целлюлозы (ВСТМР), хемитермомеханической целлюлозы (СТМР), термомеханической целлюлозы, обработанной под давлением (РТМР), термомеханической целлюлозы, полученной в результате химической обработки соответствующего сырья (ТМСР), сульфитной целлюлозы с высоким выходом альфа-целлюлозы и крафт-целлюлозы с высоким содержанием альфа-целлюлозы, которые оставляют полученные волокна с высокими уровнями лигнина. Предпочтительные волокна целлюлозы с высоким выходом альфа-целлюлозы отличаются тем, что они состоят из сравнительно целых, относительно неповрежденных трахеидов с высокой степенью помола (свыше 250 CSF) и низким содержанием мелочи (меньше 25%, как определено испытанием вибрацией по методу Бритта).

Количество волокон целлюлозы с высоким выходом в листе может составлять по меньшей мере примерно 10 мас.% в сухом виде или больше, точнее примерно 30 мас. % или больше, еще точнее примерно 50 мас.% в сухом виде и до 100%. Для слоистых листов такое же количество можно наносить на один или более отдельных слоев. Поскольку волокна целлюлозы с высоким выходом обычно менее мягкие, чем другие волокна для производства бумаги, то целесообразно включать их в середину конечного продукта, например, их можно разместить в центральном слое трехслойного листа или, в случае с двухслойным изделием, их можно разместить в обращенных внутрь слоях каждого из двух слоев.

Изделия, в соответствии с настоящим изобретением, имеют низкую плотность (высокая пухлость). В общем, плотность изделий, согласно настоящему изобретению, может составлять примерно 0,3 г/см3 или меньше, точнее примерно 0,15 г/см3 или меньше, а еще точнее примерно 0,1 г/см3 или меньше. Считают, что важно высушить впитывающую структуру, как только она будет образована, без значительного уменьшения количества связей между упругими волокнами во влажном состоянии. Предпочтительным способом сохранения структуры является сквозная сушка, которая представляет обычный способ сушки тканей и полотенец. Впитывающие структуры, полученные наслоением в мокром состоянии с последующей сквозной сушкой, обычно имеют плотность примерно 0,1 г/см3, тогда как структуры, полученные воздушным наслоением, которые обычно применяют для подгузников, имеют плотность по существу примерно 0,05 г/куб. см. Все эти структуры входят в объем настоящего изобретения.

Неотъемлемой частью настоящего изобретения является материал, применяемый для фиксации связей между волокнами в мокром состоянии. Обычно средства, которыми волокна удерживаются вместе в бумаге и в бумажных изделиях, включают в себя водород и иногда комбинации водородных и ковалентных и/или ионных связей. Согласно настоящему изобретению, важно обеспечить материал, который позволит связывать волокна таким образом, чтобы фиксировать точки связей между волокнами и сделать их стойкими к разрушению в мокром состоянии. В этом случае мокрое состояние будет индикатором того, что изделие подвергается воздействию воды или водных растворов или воздействию выделений из организма, например мочи, крови, слизи, менструации, лимфы и других.

Существует множество материалов, обычно используемых в бумажной промышленности для придания влагопрочности бумаге и картону, которые можно применять согласно настоящему изобретению. Эти материалы известны в технике как агенты, придающие влагопрочность. Они являются доступными из различных источников. Любой материал, который, когда его добавляют в бумагу или в ткань, обеспечивает получение ткани или бумаги с отношением влагопрочности в мокром состоянии к влагопрочности в сухом состоянии свыше 0,1 и определяется в данном изобретении как агент для придания влагопрочности. Обычно эти материалы называют агентами для придания постоянной влагопрочности либо агентами для придания "временной" влагопрочности. Чтобы отличить постоянную влагопрочность от временной влагопрочности, агенты для придания постоянной влагопрочности будут определены как смолы, которые при добавлении их в бумагу или ткань будут образовывать изделие, которое будет сохранять свыше 50% от его первоначальной влагопрочности после подвергания его воздействию воды в течение по меньшей мере пяти минут. Агентами для придания временной влагопрочности являются те агенты, которые показывают менее чем 50% от их первоначальной влагопрочности после подвергания действию воды в течение пяти минут. В настоящем изобретении находят применение оба класса материалов. Количество агента для придания влагопрочности, добавленного в волокна целлюлозы, может составлять по меньшей мере примерно 0,1 мас.% в сухом виде, точнее примерно 0,2 мас. % или больше, а еще точнее примерно 0,1-3% на основе массы волокон в сухом виде.

Агенты для придания постоянной влагопрочности будут обеспечивать более или менее продолжительную упругость материала. Такой тип материала найдет применение в тех изделиях, которые требуют продолжительной упругости в мокром состоянии, например, в бумажных полотенцах и во многих впитывающих изделиях потребителя. Напротив, агенты для придания временной влагопрочности образуют структуры, которые имеют низкую плотность и высокую упругость, но они не образуют структуру, имеющую продолжительную стойкость к воздействию воды или жидкостей из организма. Хотя такая структура будет иметь хорошую целостность сначала, но после некоторого периода времени материал начнет терять свою упругость в мокром состоянии. Это свойство можно использовать с выгодой для получения материалов, которые обладают высоким впитыванием при начальном увлажнении, но после некоторого периода времени они теряют их целостность. Это свойство можно использовать при изготовлении "омываемых" изделий. Механизм, через который достигается влагопрочность, имеет небольшое влияние на изделия согласно настоящему изобретению, пока достигается свойство образования водостойкой связи в точках связи между волокнами.

Агентами для придания постоянной влагопрочности, которые применяют согласно настоящему изобретению, являются по существу водорастворимые катионные олигомерные или полимерные смолы, способные сшиваться друг с другом (гомосшивание) или с целлюлозой, или с другим компонентом древесного волокна. Наиболее широко применяемыми для этой цели материалами является класс полимера, известный как смолы типа полиамид-полиамин-эпихлоргидрин (PAE). Эти материалы описаны в патентах, выданных Кейму (патенты США N 3700623 и 3772076), и они поставляются фирмой Геркулес, Инк, Уилмингтон, Делавер, под товарным знаком Кумепе 557H. Соответствующие материалы поставляются фирмой Хенкел Кемикл Ко., Шарлотте, Северная Каролина и фирмой Джерджиа-Пасифик Резинз, Инк., Атланта, Джерджиа.

Согласно настоящему изобретению полиамид-эпихлоргидриновые смолы применяют также в качестве связующих смол. Материалы, разработанные фирмой Монсанто и поставляемые под торговой маркой Santo Res, представляют полиамид-эпихлоргидриновые смолы с активированным основанием, которые можно использовать согласно настоящему изобретению. Эти материалы описаны в патентах, выданных Петровичу (патенты США NN 3885158, 3899388, 4129528 и 4147586) и van Eenam (патент США N 4222921). Хотя их обычно не применяют в изделиях для потребителей, однако полиэтилениминовые смолы также пригодны для фиксации точек связей в изделиях согласно настоящему изобретению. Другой класс агентов для придания постоянной влагопроч-ности представлен аминопластными смолами, полученными в результате реакции формальдегида с меламином или мочевиной.

Смолы для придания временной влагопрочности, которые можно применять в связи с настоящим изобретением, включают в себя, но без ограничения, те смолы, которые разработаны фирмой Америкэн Цианамид и поставляемые под торговой маркой Parez 631NC (теперь они поставляются фирмой Цитек Индастриз, Уэст Патерсон, Нью Джерси). Эти и подобные смолы описаны в патентах США NN 3556932 на имя Коссиа и др. и 3556933 на имя Уилльямса и др. Другие агенты для придания временной влагопрочности, которые должны найти применение в настоящем изобретении, включают в себя модифицированные крахмалы, например, те, которые поставляются фирмой Нэшионэл Старч под торговой маркой Ко-Бонд 1000. Эти и соответствующие крахмалы описаны в патенте США N 4675394 на имя Соларек и др. Производные диальдегидные крахмалы, например, описанные в заявке Японии N 03185197 (Джапаниз Кокай Токкио Кохо), также могут найти применение в качестве полезных материалов для обеспечения временной влагопрочности. Также считаем, что согласно настоящему изобретению можно также применять другие материалы, обеспечивающие временную влагопрочность, например, те, которые описаны в патентах США NN 4981557, 5008344 и 5085736, выданных Бьерквисту. Что касается классов и типов перечисленных смол для придания влагопрочности, то следует понять, что этот перечень представлен просто для примера и что он ни в коей мере не исключает другие типы смол для придания влагопрочности и не ограничивает объем настоящего изобретения.

Хотя описанные выше агенты для придания влагопрочности особенно предпочтительны для применения в связи с настоящим изобретением, однако можно также применять другие типы связующих агентов для обеспечения необходимой упругости во влажном состоянии. Их можно нанести на мокрый конец или нанести разбрызгиванием либо печатанием после формирования полотна или после его сушки.

Было отмечено, что изделия в соответствии с настоящим изобретением демонстрируют значительно большую упругость во влажном состоянии, чем другие подобные изделия. Например, когда изделия, согласно настоящему изобретению, насыщают водой и сжимают в руке в шарик размером, примерно, шарика для игры в гольф и после этого освобождают, то они быстро раскрываются и, по существу, не сминаются. Напротив, имеющиеся в продаже изделия, например, бумажные салфетки и полотенца, остаются по большей части скомканными в мокрый шарик. Для объективной оценки этого свойства применяют несколько параметров. Они представляют отношение сопротивления влажной бумаги разрыву при растяжении к сопротивлению сухой бумаги разрыву при растяжении (отношение сухой к влажной), испытание на восстановление после сморщивания в мокром состоянии и упругость при сжатии в мокром состоянии, которые будут описаны ниже. Эти параметры можно применять для определения впитывающих структур, согласно настоящему изобретению, попеременно или в комбинации.

Отношение мокрый : сухой представляет собой отношение сопротивления мокрой бумаги на разрыв при растяжении, разделенное на сопротивление сухой бумаги разрыву при растяжении. Это можно выразить, используя сопротивление разрыву бумаги при растяжении в направлении машины (вдоль машины) (ВД), сопротивление разрыву бумаги при растяжении поперек машины (ПД) или геометрическое среднее значение сопротивления разрыву при растяжении (ГЗС). Впитывающие структуры, согласно настоящему изобретению, имеют геометрическое среднее значение (ГЗС) отношения сопротивления разрыву при растяжении в мокром и сухом состоянии 0,1 или выше, точнее примерно 0,2 или выше, точнее примерно 0,35 или выше, а более конкретно примерно 0,5 или выше.

Испытание на восстановление после сморщивания бумаги в мокром состоянии представляет собой незначительную модификацию метода 66-1990 испытания ААТСС, взятого из Технического Руководства Американской Ассоциации Химиков-текстильщиков и Красильщиков (1992), стр.99. Эта модификация заключается в первом смачивании образцов до осуществления метода. Это достигается путем пропитки образцов в воде, содержащей 0,01% TRITON Х-100 в течение пяти минут до проведения испытания. Подготовку образца осуществляют при температуре 73oF (22,78oC) и относительной влажности 50%. Образец извлекают осторожно из воды при помощи пинцетов, удаляют воду путем его сжатия между двумя частями промокательной бумаги весом 325 г и помещают его в держатель для образца для испытания на восстановление после сморщивания в сухом состоянии. Во время испытания измеряется наивысший угол восстановления испытываемого образца (в любом направлении, включая в направлении машины и в направлении поперек машины). При этом 180oC представляет полное восстановление. Процент восстановления после сморщивания бумаги в мокром состоянии представляет измеренный угол восстановления, разделенный на 180o, умноженный на 100. Впитывающие структуры, согласно настоящему изобретению, могут демонстрировать процент восстановления после сморщивания бумаги в мокром состоянии примерно 60% или больше, точнее примерно 70% или выше, а еще точнее примерно 80% или выше.

Упругость новых материалов при сжатии в мокром состоянии можно продемонстрировать с использованием метода определения свойств материалов, который охватывает характеристики как в мокром, так и в сухом состоянии. В методе испытания на сжатие применяют программируемое устройство для измерения прочности для сообщения вначале сухому образцу, отвечающему стандарту, определенной серии циклов сжатия, после которых образец тщательно увлажняют определенным способом и подвергают такой же последовательности циклов сжатия. Хотя сравнение свойств в мокром и в сухом состояниях представляет обычный интерес, однако наиболее важная информация из этого испытания касается свойств в мокром состоянии. Начальное испытание сухого образца можно рассматривать как стадию испытания образца на влажность.

Каждый испытываемый образец состоит из стопы двух или более сухих листов образца, доведенных до кондиционированного состояния (24 часа при относительной влажности 50% и температуре 73oF или 22,78oC), которые нарезали на квадраты размером 2,5'' (63,5 мм), обеспечивающих массу стопы предпочтительно между 0,2 и 0,6 г. Последовательность испытания начинается со сжатия сухого образца до 0,025 фунтов/кв.дюйм (0,001757 кг/см2) для получения начальной толщины (цикл A), затем следуют два повтора приложения нагрузки до 2 фунтов/кв. дюйм (0,1406 кг/см2) и затем снятие нагрузки (циклы B и C). Наконец, образец снова сжимают до 0,025 фунтов/кв.дюйм (0,001757 кг/см2) для получения конечной толщины (цикл D). (Данные метода испытания, включая скорость сжатия, представлены ниже). После обработки сухого образца на него наносят равномерно влагу с использованием тонкого тумана деионизированной воды для получения степени влажности (грамм воды/грамм сухого волокна) примерно 1,1. Это достигается путем нанесения 95-110% дополнительной влаги на основе массы образца, отвечающего стандарту. Это ставит типичные целлюлозные материалы в интервал влажности, где физические свойства относительно нечувствительны к содержанию влаги (например, чувствительность значительно меньше, чем для отношений влажности меньше 70%). Затем увлажненный образец помещают в устройство для испытания и повторяют циклы сжатия.

Рассматриваются три критерия упругости во влажном состоянии, которые относительно нечувствительны к количеству слоев образца, применяемых в стопе. Первым критерием является объем мокрого образца при 2 фунтах/кв.дюйм. Это называют "Пухлость в сжатом состоянии". Этот критерий обозначен как "Объем в сжатом состоянии". Другим критерием является "Степень упругости", которая представляет отношение толщины влажного образца при 0,025 фунтax/кв. дюйм (0,001757 кг/см2) в конце испытания на сжатие (цикл D) к толщине влажного образца при 0,025 фунтах/кв.дюйм (0,001757 кг/см2), измеренной в начале испытания (цикл A). Третьим критерием является "Отношение энергии нагрузки", которое представляет отношение энергии нагрузки во время второго сжатия под нагрузкой 2 фунта/кв. дюйм (0,1406 кг/см2) (цикл C) к энергии нагрузки во время первого сжатия под нагрузкой 2 фунта/кв.дюйм (0,1406 кг/см2) (цикл B) во время описанной последовательности, для смоченного образца. При построении графика нагрузки как функции толщины Энергия Нагрузки представляет участок под кривой, когда образец переходит из ненагруженного состояния к пиковой нагрузке во время этого цикла. Для чисто упругого материала отношение степени упругости и энергии нагрузки будет равно единице. Установлено, что описанные здесь три критерия являются относительно независимыми от количества слоев в стопе и служат в качестве полезных мерил упругости в мокром состоянии. Также рассматривается здесь Отношение сжатия, которое определено как отношение толщины увлажненного образца при пиковой нагрузке в первом цикле сжатия до 2 фунтов/кв.дюйм (0,1406 кг/см2) к начальной толщине увлажненного образца под нагрузкой 0,025 фунтов/кв.дюйм (0,001757 кг/см2).

Впитывающие структуры, согласно настоящему изобретению, могут демонстрировать одно или более из упомянутых свойств. Точнее, впитывающие структуры, согласно настоящему изобретению, могут иметь Отношение Сжатия примерно 0,7 или ниже, еще точнее примерно 0,6 или ниже, а конкретно примерно 0,5 или ниже. Также они могут иметь Степень Упругости примерно 0,8 или выше, точнее примерно 0,85 или выше, а еще точнее около 0,9 или выше. Отношение Энергии Нагрузки может составлять примерно 0,7 или выше, точнее примерно 0,8 или выше.

При проведении измерений на образцах для испытания на восстановление при сжатии в мокром состоянии образцы следует довести до требуемого стандарта в течение по меньшей мере 24 часов в условиях ТАРРI (50% относительной влажности, 73oF или 22,78oC). Образцы режут в штампе на квадраты размером 2,5''х2,5'' (63,5 мм х 63,5 мм). Масса образца, доведенного до требуемого стандарта, должна быть равна примерно 0,4 г, если это возможно, и в пределах 0,25-0,6 г для значимых сравнений. Требуемая масса 0,4 г достигается при применении стопы из 2 или более листов, если основной вес листа составляет меньше 65 гсм. Например, для номинальных листов с основным весом 30 гсм стопа из 3 листов будет иметь общую массу по существу примерно 0,4 г.

Измерения на сжатие проводят с использованием универсальной испытательной машины Instron 4502, подключенной к компьютеру 826 PC, работающему на программном обеспечении Instron Серии XII (выпуска 1989) и программно-аппаратных средствах Version 2. Для сжатия образца применяют динамометрический датчик 100 kN с круглыми дисками диаметром 2,25 дюймов (57,1 мм). Нижний диск имеет узел шариковых подшипников для точного центрирования дисков. Нижний диск фиксируется на месте под нагрузкой 143,54-444,8 Н (30-100 фунт. -с) посредством верхнего диска для обеспечения параллельности поверхностей. Верхний диск должен также закрепляться при помощи стандартной кольцевой гайки для исключения зазора в верхнем диске при приложении нагрузки.

По истечении по меньшей мере одного часа прогрева, после пуска, используют приборную панель управления для установки экстензометра на нулевое расстояние, при этом диски находятся в контакте (под нагрузкой 10-30 фунтов (4,5 -13,6 кг)). При свободно подвешенном верхнем диске калиброванный динамометрический датчик уравновешивают для получения нулевого показания. Для исключения смещения базовой линии (смещения нулевых точек) необходимо периодически проверять экстензометр и динамометрический датчик. Измерения следует проводить в условиях контролируемой влажности и температуры согласно стандартам TAPPI (техническое общество целлюлозно-бумажной промышленности) (50±2% относительной влажности и 73oF или 22,78oC). Затем верхний диск поднимают на высоту 0,2 дюйма (5,08 мм) и компьютеру передается сигнал управления от машины Instron.

Применяя программное обеспечение Instron Серии XII для циклического испытания, устанавливают последовательность работы прибора при помощи 7 маркеров (дискретные события), состоящих из 3 циклических блоков (наборы команд) в следующем порядке:

Маркер (признак) 1: Блок 1

Маркер (признак) 2: Блок 2

Маркер (признак) 3: Блок 3

Маркер (признак) 4: Блок 2

Маркер (признак) 5: Блок 3

Маркер (признак) 6: Блок 1

Маркер (признак) 7: Блок 3

Блок 1 приказывает траверсе опускаться со скоростью 1,5''/мин (38,1 мм/мин) до тех пор, пока не будет приложена нагрузка величиной 0,1 фунта (0,045 кг) (машина Instron устанавливается на 0,1 фунт (0,045 кг), поскольку сжатие определяют как отрицательную силу). Урегулирование достигается за счет перемещения. Когда достигается требуемая нагрузка, прилагаемую нагрузку уменьшают до нуля.

Блок 2 передает команду, чтобы траверса переходила от приложенной нагрузки 0,05 фунтов (0,0225 кг) к пиковой нагрузке 8 фунтов (3,629 кг), затем назад к нагрузке 0,05 фунтов (0,0225 кг) со скоростью 0,4 дюйма в минуту (10 мм/мин). При применении программного обеспечения Instron режимом управления является управление перемещением, тип предела - нагрузка, первый уровень - 0,05 фунта (0,0225 кг), второй уровень - 8 фунтов (3,629 кг), время покоя - 0 секунд и количество переходов - 2 (сжатие, затем релаксация); конец блока определен как "действие отсутствует".

Блок 3 использует управление перемещением и тип предела - подъем траверсы на 0,2 дюйма (5,08 мм) со скоростью 4 дюйма/мин (101,6 мм/мин) и временем покоя 0. Другими установками программного обеспечения Instron являются: 0 - на первом уровне, 0,2 - на втором уровне, 1 - переход и "отсутствие действия" в конце блока.

Когда последовательность операций машины Instron выполняется в указанном порядке (Маркеры 1-7), образец сжимают до 0,025 фунта/кв. дюйм (0,0017 кг/см2), (0,1 фунта-силы) (0,448 Н), затем сжимают до 2 фунтов/кв.дюйм (0,1406 кг/см2), 8 фунтов (3,629 кг), после этого его высвобождают и траверса поднимается на 0,2 дюйма (5,08 мм). Затем образец снова снимают до 2 фунтов/кв.дюйм (0,1406 кг/см2), освобождают его, траверса поднимается на 0,2 дюйма (5,08 мм), снова сжимают образец до 0,025 фунта/кв.дюйм (0,0017 кг/см2), (0,1 фунт-силы), (0,448 Н) и затем траверса поднимается. Запись данных необходимо осуществлять с интервалами не свыше, чем каждые 0,02 дюйма (0,51 мм) или 0,4 фунта (0,161 кг) (какой-бы не приходил первым) для блока 2 и с интервалами не свыше, чем 0,01 фунта (0,0045 кг) для блока 1. Запись данных проводят предпочтительно для каждого 0,004 фунта (0,0016 кг) и 0,05 фунта (0,0226 кг) или 0,005 дюйма (0,127 мм) в зависимости от того, что появится первым в блоке 2.

Результаты выходных данных программного обеспечения Серии XII используются для определения вытягивания (определение толщины) при пиковых нагрузках для маркеров 1, 2, 4 и 6 (при каждой пиковой нагрузке 0,025 и 2,0 фунтах/кв. дюйм (0,0017 кг/см2 и 0,1406 кг/см2), энергии нагрузки для Маркеров 2, 4 (два сжатия до 2,0 (фунтов/кв.дюйм (0,1406 кг/см2) во время циклов B и C соответственно, отношение двух энергий нагрузки (второй/первый циклы) и отношение конечной толщины к начальной толщине (отношение толщины от последнего до первого сжатия до 0,025 фунта/кв.дюйм (0,0017 кг). Результаты зависимости толщины от нагрузки воспроизводятся во время выполнения блоков 1 и 2 на экране. Во время измерений сухой образец, доведенный до кондиционного состояния, центрируют на нижнем диске и начинают испытание. После завершения последовательности образец сразу же удаляют и увлажняют (деионизированной водой при температуре 72-73oF или 22oC). Влагу наносят равномерно в виде тонкого тумана для достижения массы влажного образца, превышающей примерно в 2 раза первоначальную массу образца (наносят 95-110% добавленной влаги, предпочтительно 100% добавленной влаги на основе массы доведенного до кондиционного состояния образца; этот уровень влаги должен давать отношение абсолютной влажности между 1,1 и 1,3 г воды/грамм высушенных в сушилке волокон, сушка в печи означает сушку в течение по меньшей мере 30 мин в сушилке при температуре 105oC). Туман должен наноситься равномерно на отдельные листы (для стопок с более чем 1 листом) посредством струи, направляемой как на переднюю, так и на заднюю стороны каждого листа для равномерного нанесения влаги. Это может достигаться с использованием пластмассовой бутылки с разбрызгивателем, с контейнером или другой преградой, блокирующей большую часть струи, позволяющей только примерно 10-20% верхней части струи - тонкий туман - достигать образца. Источник струи должен находиться на расстоянии по меньшей мере 10'' (254 мм) от образца во время нанесения струи. В общем, должны быть приняты меры, чтобы образец увлажнялся равномерно тонкой струей. Во время процесса увлажнения образца для достижения требуемого содержания влаги его необходимо взвешивать несколько раз. Между завершением испытания на сжатие сухого образца и завершением нанесения влаги необходимо, чтобы прошло не более трех минут. Допустим, что проходят 45-60 секунд от момента окончательного нанесения струи до начала последующего испытания на сжатие для получения времени для внутренней капиллярности и впитывания струи. Между завершением последовательности сжатия в сухом состоянии и началом последовательности сжатия в мокром состоянии должно проходить время между тремя и четырьмя минутами.

При достижении требуемого предела массы, который определяется по цифровому балансу, образец центрируют на нижнем диске машины Instron и начинается цикл испытания. После измерения образец помещают в сушилку при температуре 105oC для сушки и затем будут записывать вес высушенного в печи образца (образец должен сохнуть в течение 50-60 минут, после чего измеряют вес в сухом виде).

Следует отметить, что упругое восстановление после ползучести может происходить между двумя циклами сжатия до 2 фунтов/кв.дюйм (0,1406 кг/см2), таким образом время между циклами может быть важным. Для установок прибора, применяемых в этих испытаниях Instron, существует период в 30 секунд (±4 секунды) между началом сжатия во время двух циклов сжатия до 2 фунтов/кв. дюйм (0,1406 кг/см2). Начало сжатия определяется как точка, в которой показание динамометрического датчика превышает 0,03 фунта (0,0135 кг/см2). Также между началом сжатия в первом измерении толщины (изменение до 0,025 фунтов/кв. дюйм (0,0017 кг/см2) и началом последующего цикла сжатия до 2 фунтов/кв. дюйм (0,1406 кг/см2) существует интервал в 5-8 секунд. Интервал между началом второго цикла сжатия до 2 фунтов/кв.дюйм (0,1406 кг/см2) и началом сжатия для измерения окончательной толщины равен примерно 20 секундам.

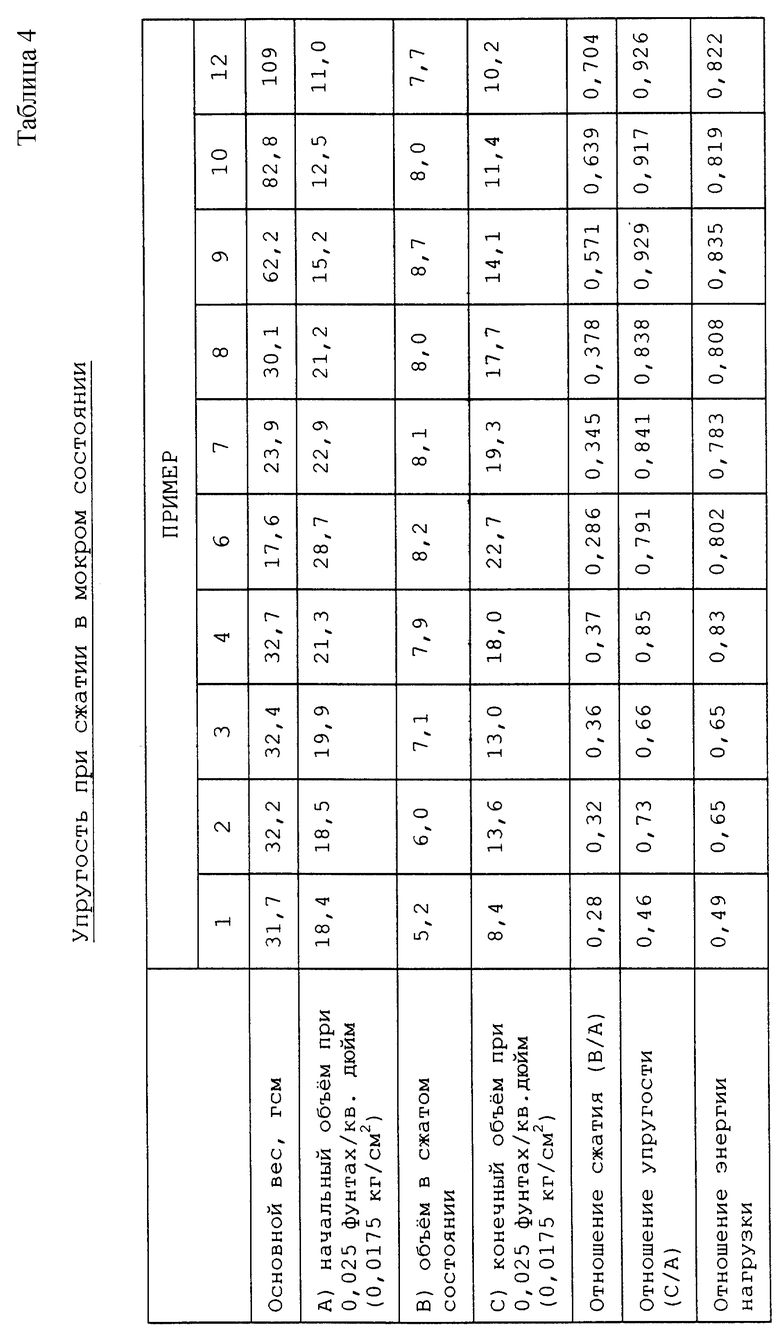

На чертеже представлена принципиальная схема способа изготовления некрепированной высушенной насквозь бумаги для получения впитывающих структур, упругих во влажном состоянии, согласно настоящему изобретению.

На чертеже показан способ изготовления высушенных листов бумаги согласно настоящему изобретению. (Для простоты, различные натяжные валики, определяющие пути прохождения ткани, показаны схематически, но не обозначены. Следует отметить, что в объеме настоящего изобретения возможны различные изменения в способе и устройстве, показанных на чертеже). Показан образователь с двумя сетками, имеющий напорный ящик 10 для изготовления слоистой бумаги, который впрыскивает или осаждает поток 11 водной суспензии волокон для производства бумаги на формующую ткань 13, которая служит для опоры и переноса вновь образованного мокрого полотна вниз по потоку в процессе, когда полотно частично обезвоживают до консистентности примерно 10 мас.% в сухом состоянии. Можно дополнительно обезвоживать мокрое полотно, например, посредством вакуумного отсасывания, когда мокрое полотно располагается на формующей ткани.

Затем мокрое полотно передается с формующей ленты на транспортирующую ленту 17, перемещаемую с меньшей скоростью, чем формующая лента, для сообщения повышенного растяжения полотну. Предпочтительно передачу осуществляют с помощью вакуумной колодки 18 и фиксированного зазора или просвета между формующей лентой и транспортирующей лентой или посредством приложения легких толчков для исключения сжатия мокрого полотна.

Затем полотно передают с транспортирующей ленты на ленту 19 для сквозной сушки при помощи вакуумного передающего валика 20 или вакуумной передающей колодки, возможно снова с использованием передачи через фиксированный зазор, как было описано. Лента для сквозной сушки может перемещаться с одинаковой или с различной скоростью относительно транспортирующей ленты. Если это потребуется, то лента для сквозной сушки может перемещаться с меньшей скоростью для дополнительного увеличения растяжения. Предпочтительно перенос осуществляют с использованием вакуума для обеспечения деформации листа, чтобы он соответствовал ленте для сквозной сушки, таким образом будут достигаться требуемые толщина листа бумаги и внешний вид.

Уровень вакуума, применяемого для переноса полотна бумаги, может быть от примерно 3 до примерно 15 дюймов ртутного столба (75 - около 380 мм ртутного столба), предпочтительно примерно 5 дюймов (125 мм ртутного столба). Можно применять вакуумную колодку (отрицательное давление) или можно применять положительное давление от противоположной стороны полотна для переноса полотна за счет дутья на следующую ткань дополнительно или вместо засасывания его вакуумом на следующую ткань. Вместо вакуумной колодки (или колодок) можно также применять вакуумный валик или валики.

Когда полотно поддерживается тканью для сквозной сушки, оно окончательно высушивается до консистенции примерно 94% или больше в сушилке 21 для сквозной сушки и после этого передается на ленту 22 транспортера. Высушенный основной лист 23 передается к мотовилу (накат) 24 с использованием ленты 22 транспортера и возможно ленты 25 транспортера. Для упрощения передачи полотна с ленты 22 транспортера на ленту 25 можно применять поворотный валик 26, находящийся под давлением. Соответствующими тканями для лент транспортера, предназначенных для этой цели, являются Албани Интернэшнл 84М или 94М и Астен 959 или 937, все из которых представляют относительно гладкие ткани, имеющие тонкую структуру. Хотя это не показано, можно применять каландрирование на накатке или последующее каландрирование в автономном режиме для улучшения гладкости и мягкости основного листа.

Примеры

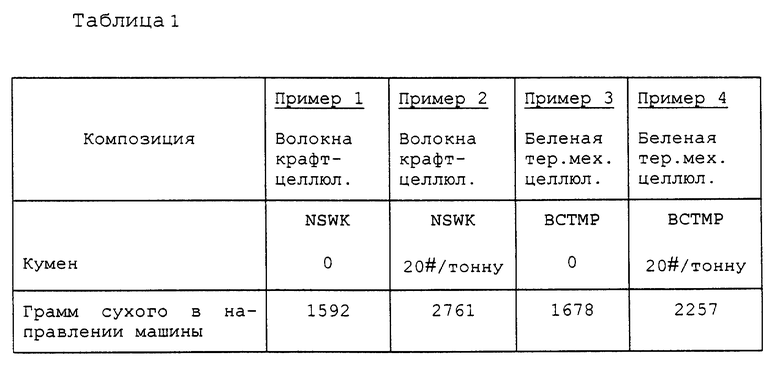

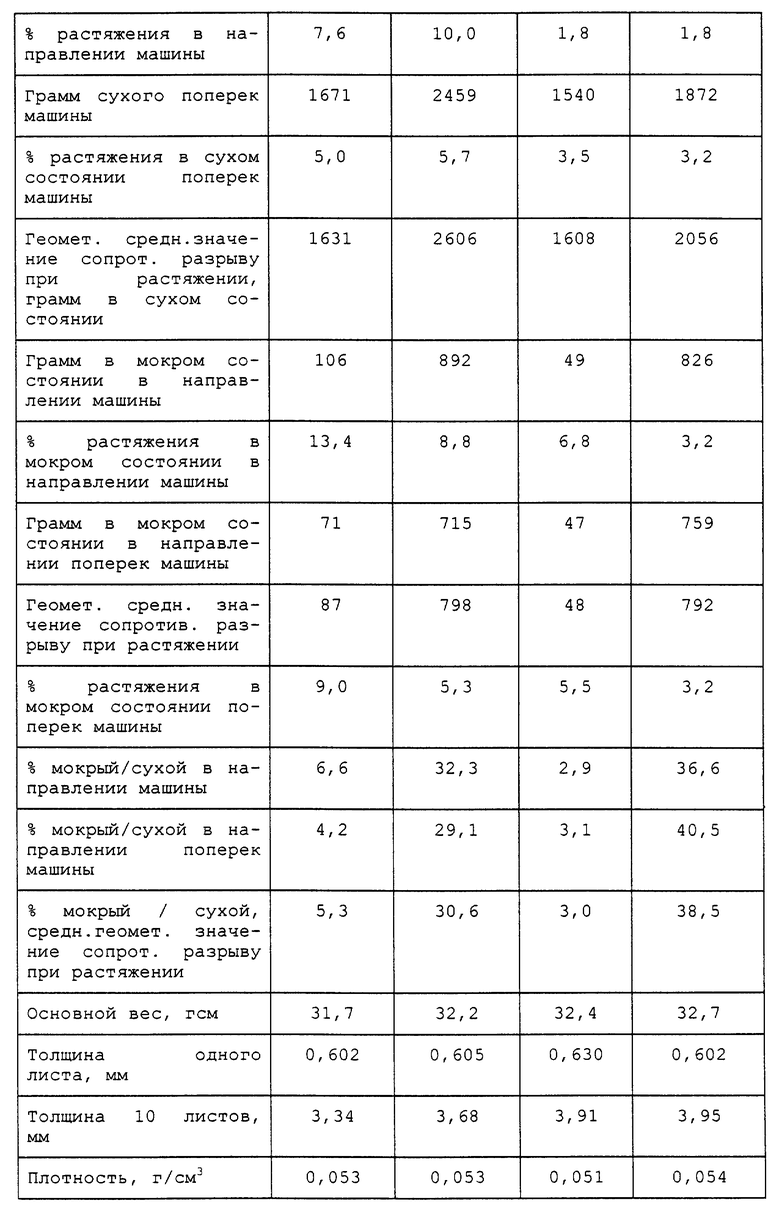

Примеры 1-4

Для иллюстрации способа изготовления впитывающих структур, в соответствии с настоящим изобретением, изготовили листы бумаги с использованием крафт-волокон мягкой древесины хвойного дерева из северных районов (NSWK), которые не являются упругими в мокром состоянии, с добавлением или без добавления агента для придания влагопрочности (20 фунтов/тонну Кумена) (9,072 кг/тонну), при этом применяли способ сквозной сушки без крепирования, как показано на чертеже.

Волокна подвергли обработке при 4% консистентности в гидроразбивателе в течение 30 минут. Волокна накачали в массный чан и разбавили до 1,0% консистентности. В массный чан добавили 20 # /тонну Кумена 557 LX и оставили для перемешивания в течение 30 минут. На формующей ткани Албани 94M образовался однослойный смешанный лист весом 30 гсм в сухом виде и его обезвожили с применением вакуума 5 дюймов (127 мм ртутного столба). Формующая лента перемещалась со скоростью 69 футов/мин (0,35 метров в секунду). Лист передавался по транспортирующему устройству, при 15% сильного движения на ленту транспортера Линдсей 952-S05, перемещаемую со скоростью 60 футов/мин (0,30 метров/секунду). Вакуум во время передачи между формующей лентой и лентой транспортера был равен примерно 10 дюймам (254 мм ртутного столба).

Лист передавали под вакуумом 12 дюймов (305 мм ртутного столба) на ленту (ткань Линдсей T116-1) сушилки для сквозной сушки, перемещаемую с той же скоростью, как и транспортирующая лента, т.е. 60 футов/мин (0,30 метров в секунду). Лист и лента для сквозной сушки перемещались под четвертым вакуумом величиной 12 дюймов (305 мм ртутного столба) до входа в сушилку Ханикомб для сквозной сушки, работающую при температуре 200oF (93oC), и высушивались до окончательной сухости 94-98% консистентности.

Листы подвергли старению в течение свыше 5 дней, при влажности меньше 50% и температуре 70oF (21oC). Листы испытывали на физические характеристики в контролируемой среде при относительной влажности 50±2% и температуре 23±1oС. Прочность во влажном состоянии и в сухом состоянии испытывали в машине Instron с применением образца шириной 3 дюйма (7,62 см) при растворе губок 10 дюймов/мин и скорости траверсы 10 дюймов/мин (25,4 см/мин). Толщину листа бумаги измеряли прибором TMI при 0,289 фунтов/кв.дюйм (0,02 кг/см2), табл. 1.

Как показано, пример 4 (настоящее изобретение) продемонстрировал, по существу, большую упругость в мокром состоянии, как измерено при испытании на восстановление после смятия, чем другие три образца. Кроме того, пример 4 также показал высокое отношение в мокром и сухом состоянии.

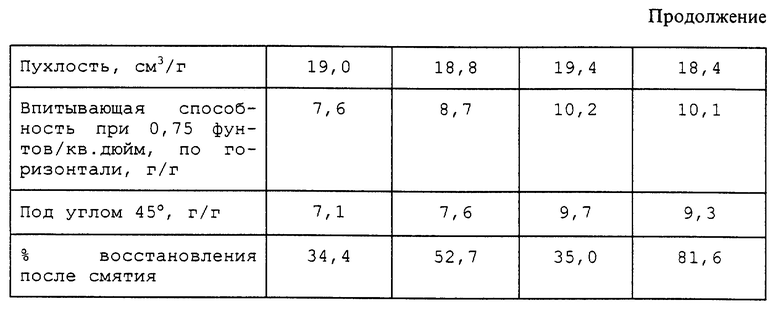

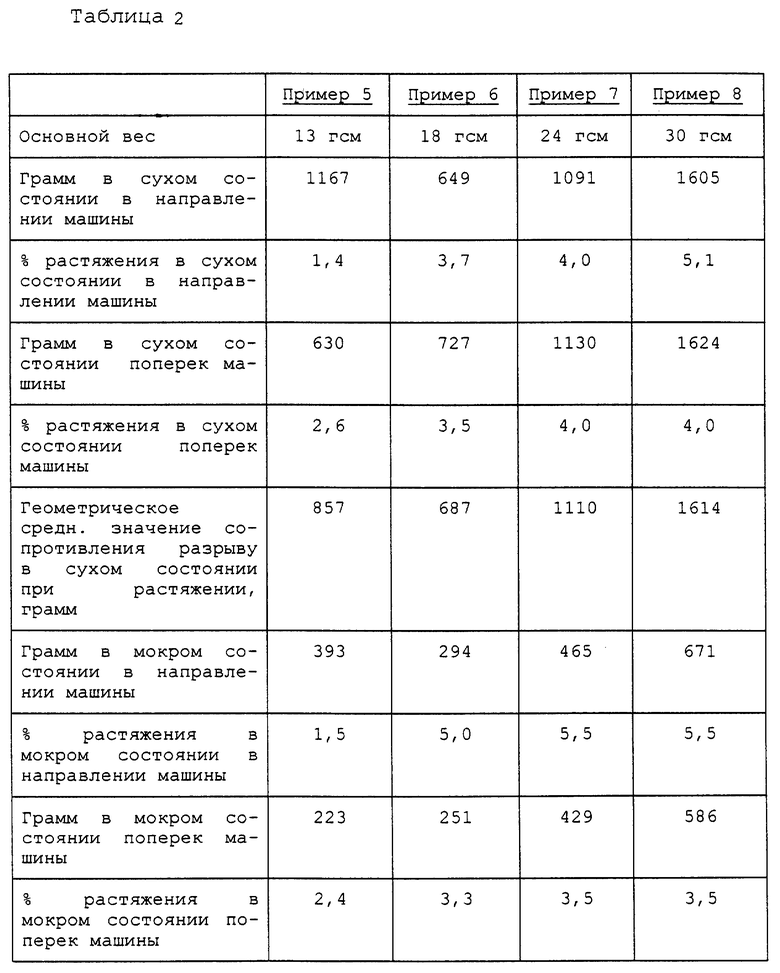

Примеры 5-8

Были проведены дополнительные испытания, подобные тем, которые описаны в примерах 1-4, но с целью исследования влияния основного веса на пухлую впитывающую структуру, упругую во влажном состоянии. Получили четыре уровня основного веса 30, 24, 18 и 13 гсм 100% беленой термомеханической целлюлозы (ВСТМР) из ели с добавкой Кумена в количестве 20 # /тонну.

Волокна подвергли обработке при 4% консистентности в гидроразбивателе в течение 30 минут. Волокна накачали в массный чан и разбавили до 1,0% консистентности. В массный чан добавили 20 фунтов/тонну (9,06 кг/т) Кумена 557 LX и перемешивали в течение 30 минут. На формующей ткани Албани 94М образовался однослойный смешанный лист, его обезвоживали под давлением 4 дюйма (102 мм ртутного столба). Формующая лента перемещалась со скоростью 69 фунтов/минуту (0,35 метров в секунду). Лист передавался, при 15% сильного движения, на ленту транспортера Линдсей 952-S05, перемещаемую со скоростью 60 футов/минуту (0,30 метра/секунду). Вакуум во время передачи между формующей лентой и лентой транспортера был равен 7 дюймам (178 мм ртутного столба). Образец весом 13 гсм получили без ускоренной передачи, формующая лента перемещалась со скоростью 60 футов/минуту (0,30 метра в секунду) так же, как лента транспортера и лента в сушилке для сквозной сушки.

Лист передавался с использованием вакуума величиной 10 дюймов (254 мм ртутного столба) на ленту (Линдсей T116-1) сушилки для сквозной сушки, перемещаемую с такой же скоростью, как и лента транспортера, т.е. 60 футов/минуту (0,30 метра в секунду). Лист и лента сушилки для сквозной сушки перемещались под четвертым вакуумом величиной 11 дюймов (279 мм ртутного столба) прежде, чем они вошли в сушилку Ханикомб, работающую при температуре 260oF (127oC), где его высушивали до окончательной сухости при 94-98% консистентности.

Листы подвергали старению в течение свыше 5 дней при влажности меньше чем 50% и температуре 70oF (21oC). Листы подвергли испытанию на физические характеристики в контролируемой среде при относительной влажности 50±2% и температуре 23±1oC . Прочность в мокром и в сухом состоянии испытывали прибором Instron на образце шириной 3 дюйма (7,62 см), при растворе губок 4 дюйма/минуту (10,16 см/мин) при скорости перемещения траверсы 10 дюймов/мин (25,4 см/мин). Толщину измеряли прибором TMI при 0,289 фунтах/кв.дюйм (0,02 кг/см2). (Единственным отличием в этом примере от предшествующего примера является уровень вакуума и температура в сушилке), табл. 2.

Как показано, все примеры продемонстрировали высокую упругость в мокром состоянии, определенную испытанием на восстановления после смятия в мокром состоянии.

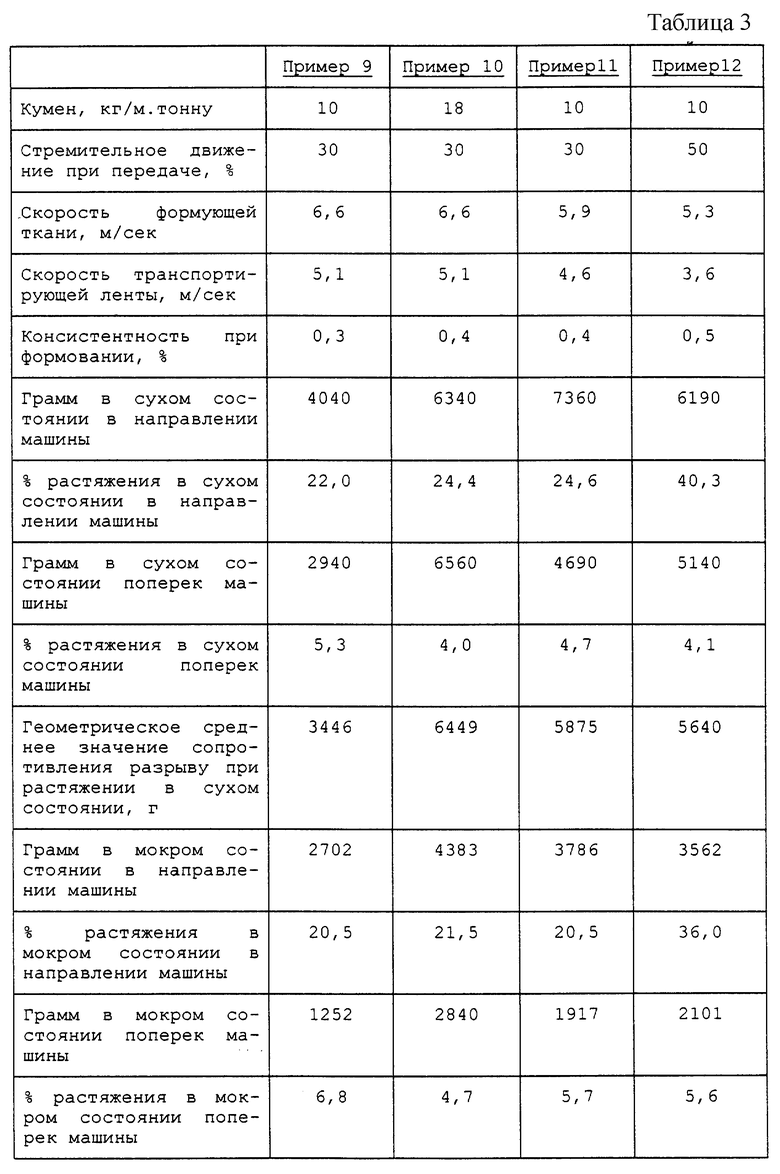

Примеры 9-12

Для дополнительной иллюстрации настоящего изобретения изготовили некрепированную тонкую высушенную бумагу с использованием способа, по существу как показано на чертеже.

Более конкретно, изготовили однослойную бумагу, в которой все слои состояли из волокон нерафинированной беленой хемитермомеханической целлюлозы из древесины мягких пород дерева с севера. До формования волокна на беленой хемитермомеханической целлюлозы (ВСТМР) подвергли варке в течение 20 минут при консистентности 4,6% и разбавили до 2,8% консистентности после варки. На каждую метрическую тонну волокнистой массы добавили 10-18 кг Кумена 557 LX.

Для формования мокрого полотна применяли четырехслойный напорный ящик, причем все четыре слоя содержали волокнистую массу из нерафинированной беленой хемитермоцеллюлозы из мягких пород древесины северных деревьев. Применяли вставки для создания турбулентности, пропазованные примерно на 3 дюйма (75 мм) от выпускной щели напорного ящика, и прокладки для разделения слоев, проходящие примерно на расстоянии примерно 6 дюймов (150 мм) за выпускной щелью напорного ящика. Также применяли гибкие кромочные удлинители на расстоянии примерно 6 дюймов (150 мм) от выпускной щели, как описано в патенте США N 5129988, выданном 14 июля, 1992 г. Дж. Фаррингтону на заявку, озаглавленную "Удлиненная гибкая выпускная щель напорного ящика с параллельными гибкими кромочными удлинителями и выступающими внутренними прокладками", который указан здесь для справки. Размер отверстия выпускной щели с сеткой равен примерно 0,75 дюйма (19 мм), и потоки воды во всех четырех слоях напорного ящика были одинаковыми. Консистентность волокнистой массы, подаваемой в напорный ящик, составляла примерно от 0,3 до 0,5 мас.%.

На формователе с формующим цилиндром, отсасывающим валиком и двойной сеткой, в котором обе формующие ткани (12 и 13 на чертеже) представляли ткани Астен 866, образовывался однослойный лист. Скорость перемещения формующих тканей составляла от 5,3 до 6,6 метров/секунду. Затем вновь образованное полотно обезвоживали до консистентности, примерно, 20-27% путем вакуумного отсасывания снизу формующей ткани до его передачи на транспортирующую ленту, перемещаемую со скоростью 3,6-5,1 метров в секунду. Результирующая ускоренная передача составила между 30% и 50%. Транспортирующая лента была изготовлена из ткани Линдсей 2164. Для передачи полотна на транспортирующую ленту использовали тяговое усилие вакуумной колонки под вакуумом примерно 6-15 дюймов (150-380 мм ртутного столба).

Затем полотно передавали на ткань для сквозной сушки (сетка из проволоки Линдсей T116-3). Ткань для сквозной сушки перемещалась со скоростью, которая соответствовала по существу скорости транспортирующей ленты. Полотно направляли в сушилку Ханикомб для сквозной сушки, работающую при температуре примерно 400oF (204 oC), и высушивали его до окончательной сухости при консистентности примерно 94-98%. Полученные листы некрепированной тщательно высушенной бумаги имели свойства, указанные в табл. 3.

Как показано, все три примера, для которых было проведено испытание для определения процента восстановления бумаги после смятия в мокром состоянии, продемонстрировали высокую упругость в мокром состоянии, измеренную этим испытанием.

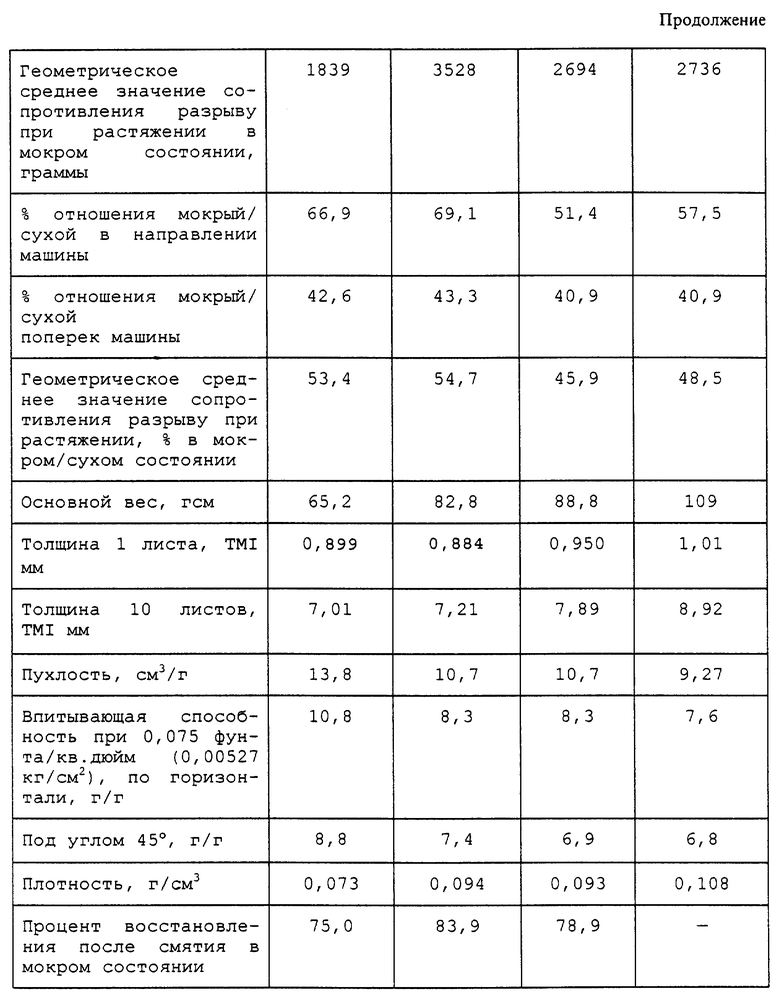

Для дополнительной иллюстрации свойств впитывающих материалов, в соответствии с настоящим изобретением, измерили характеристики упругости при сжатии некоторых из упомянутых образцов, которые представлены ниже (см. табл. 4).

Как показано, примеры, согласно настоящему изобретению (примеры 4-12), продемонстрировали высокие отношения упругости и высокой энергии нагрузки в сравнении с контрольными образцами (примеры 1-3). Кроме того, некоторые из примеров, согласно настоящему изобретению, также продемонстрировали высокий объем в сжатом состоянии примерно 7,5 см3/г или выше (примеры 9, 10 и 12). Также, все примеры настоящего изобретения показали отношения сжатия примерно 0,7 или меньше в комбинации с отношениями упругости примерно 0,8 или выше и отношениями энергии нагрузки примерно 0,7 или выше, в результате получают полотно, модуль смачиваемости и высокую упругость в мокром состоянии.

Следует отметить, что примеры представлены только для иллюстрации, а не ограничения объема настоящего изобретения, который определен следующей формулой изобретения и всеми его эквивалентами.

Изобретение относится к области изготовления бумажных изделий с повышенной впитывающей способностью и влагопрочностью. Бумажные листы, выполненные согласно изобретению, пригодны для носовых платков, высокосортной почтовой бумаги, полотенец, салфеток и т.п., обладающих высокой степенью упругости в мокром состоянии. Это свойство достигается за счет применения комбинации волокон целлюлозы с высоким выходом, например, волокна беленой хемитермомеханической целлюлозы, и агента для придания влагопрочности в процессе сквозной сушки без крепирования. Полученное изделие, когда оно смачивается, может снова стать упругим после сжатия его в руке. 2 с. и 35 з.п. ф-лы, 1 ил., 4 табл.

| US 5324575 A, 28.06.1994 | |||

| US 4981557 A, 01.01.1991 | |||

| US 5049235 A, 17.09.1991 | |||

| US 5300192 A, 05.04.1994 | |||

| US 5160789 A, 03.11.1992 | |||

| Бумага для изделий санитарно-бытового и гигиенического назначения | 1988 |

|

SU1601274A1 |

| Способ изготовления абсорбирующего волокнистого материала для поглощения воды и физиологических жидкостей | 1989 |

|

SU1691440A1 |

Авторы

Даты

2000-07-20—Публикация

1995-08-04—Подача