1

Изобретение относится к области общего машиностроения.

Известен способ установки трубчатой заклепки, согласно которому оправку с головкой вставляют в отверстие заклепки, но не протягивают через все отверстие, а только расширяют хвостовую часть заклепки, затем стержень оправки отламывают. В результате этого головка оправки и часть стержня остаются в отверстии заклепки и закупоривают его.

Оправка должна составлять часть образованного соединения и поэтому для каждой заклепки требуется своя оправка, что значительно усложняет технологию установки заклепки.

Цель изобретения - повышение надежности соединения.

Это достигается тем, что оправку протягивают через отверстие заклепки насквозь, при этом хвостовик головки заклепки расширяют до образования глухой головки, а корпус заклепки сокращают в осевом направлении.

Кроме того, применяют оправку с цилиндрической головкой и конусным концом, а заклепку-с увеличенным наружным диаметром хвостовика.

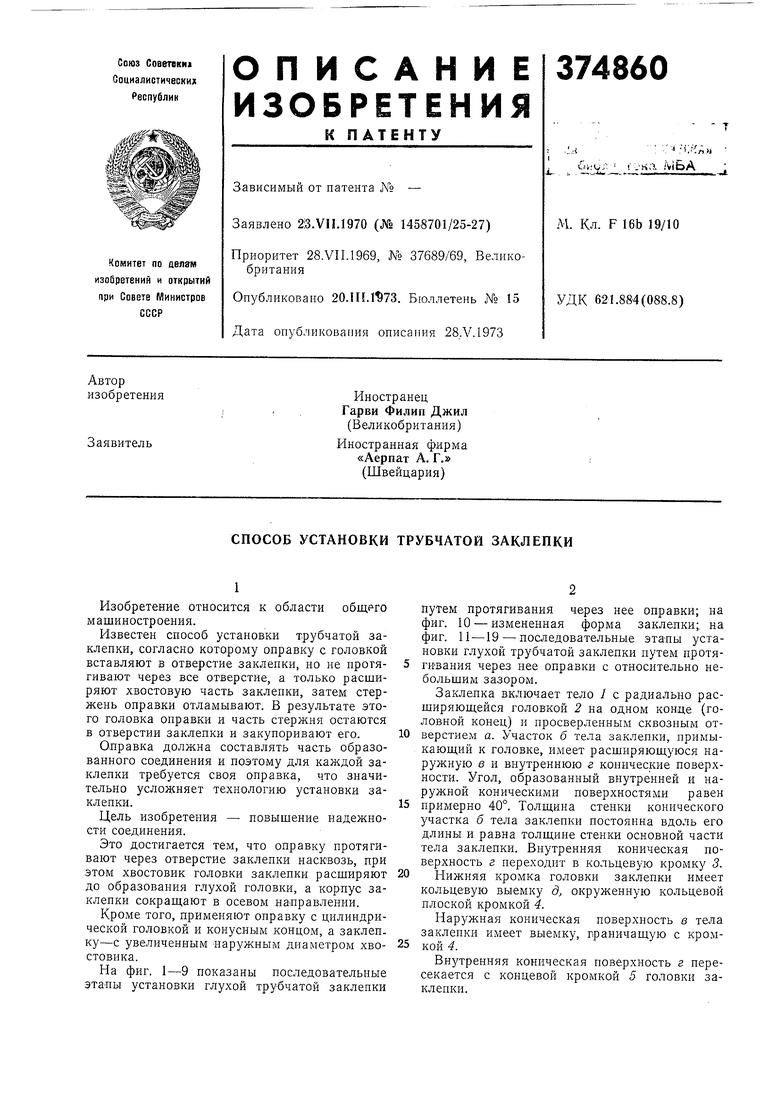

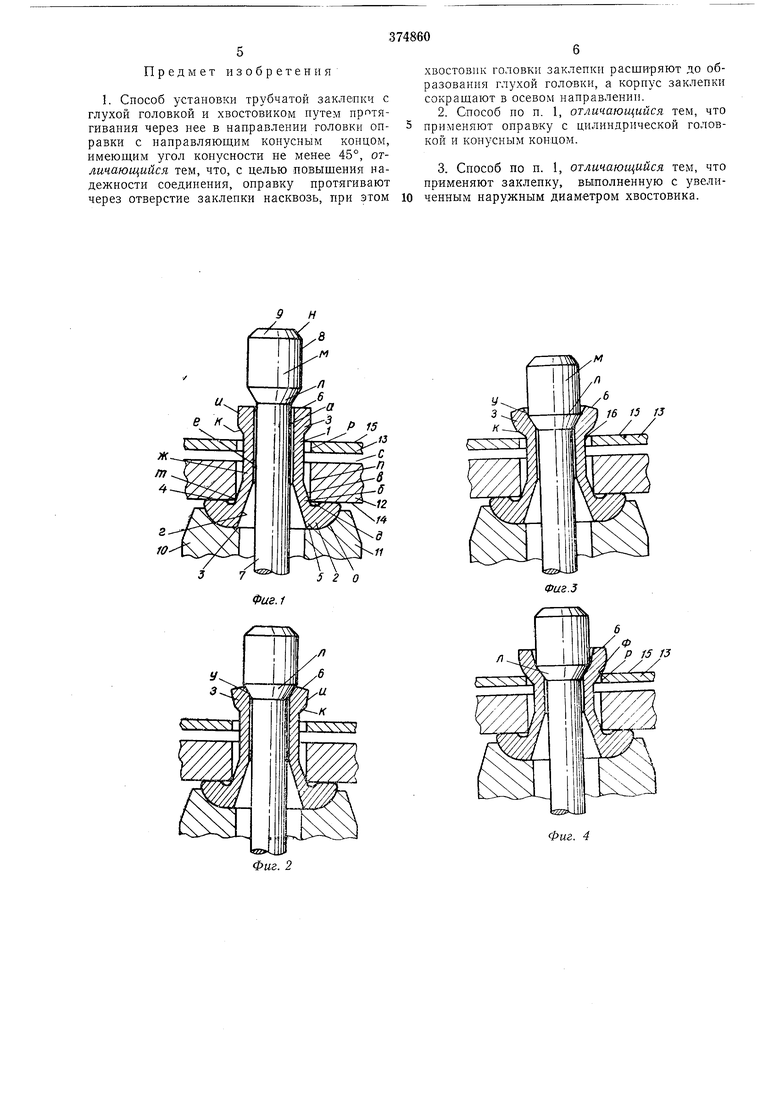

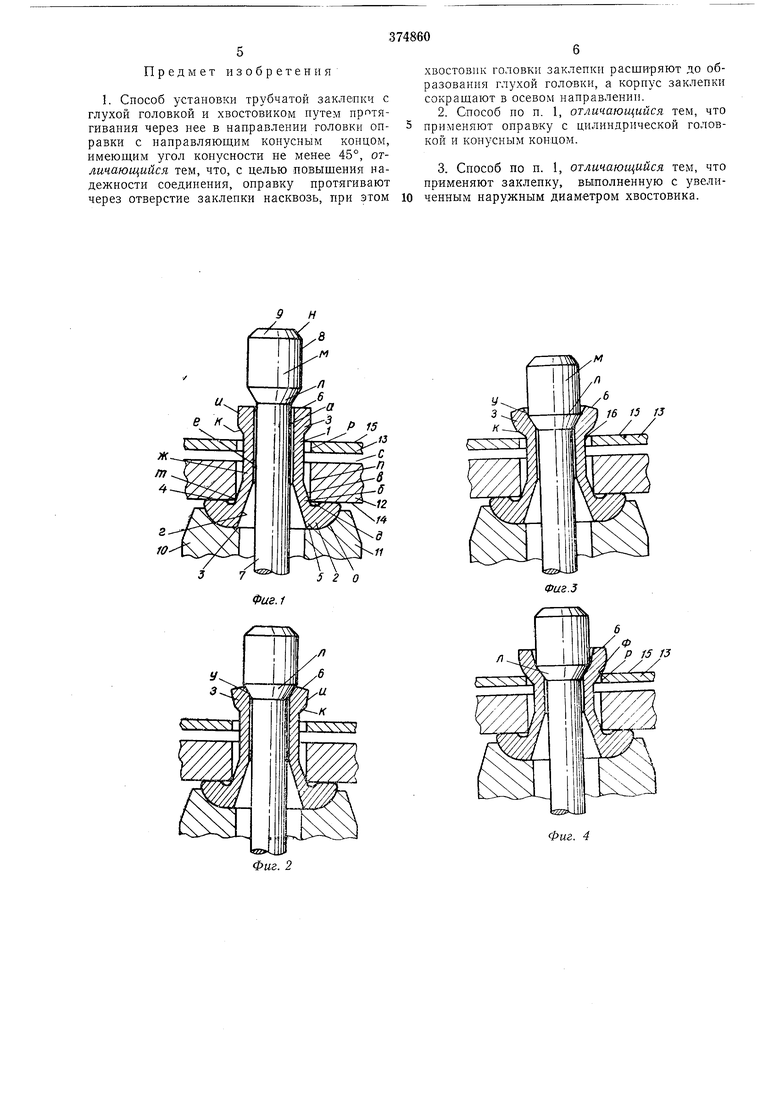

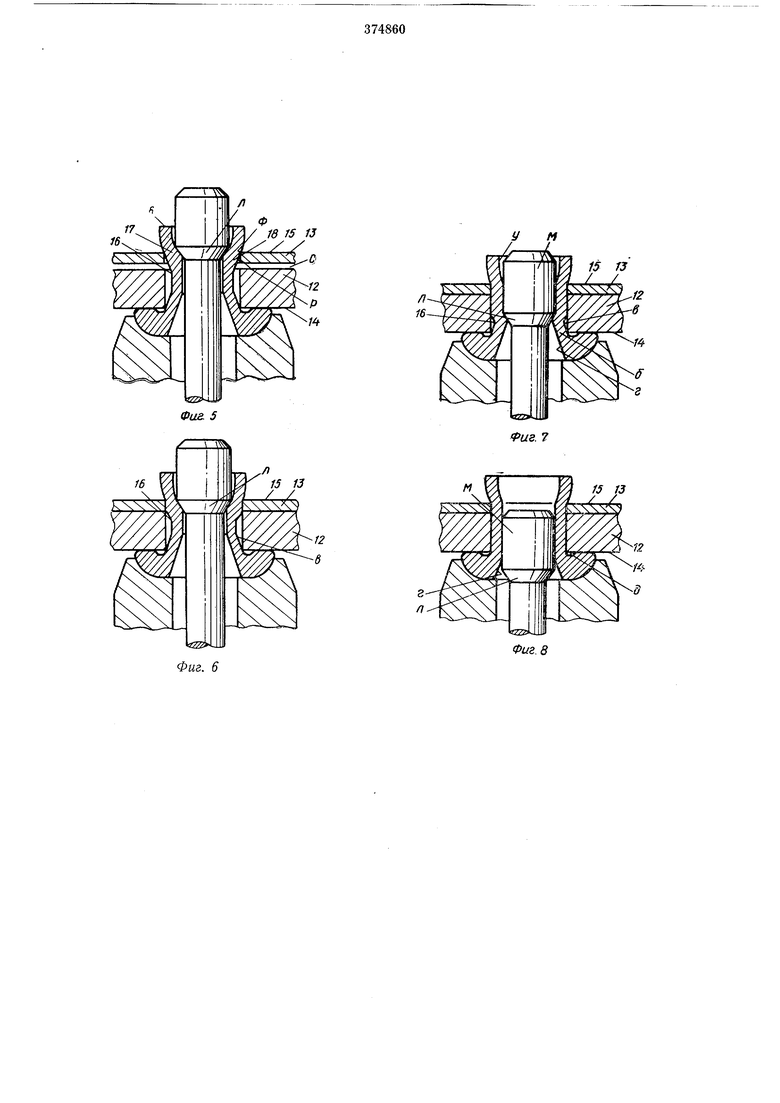

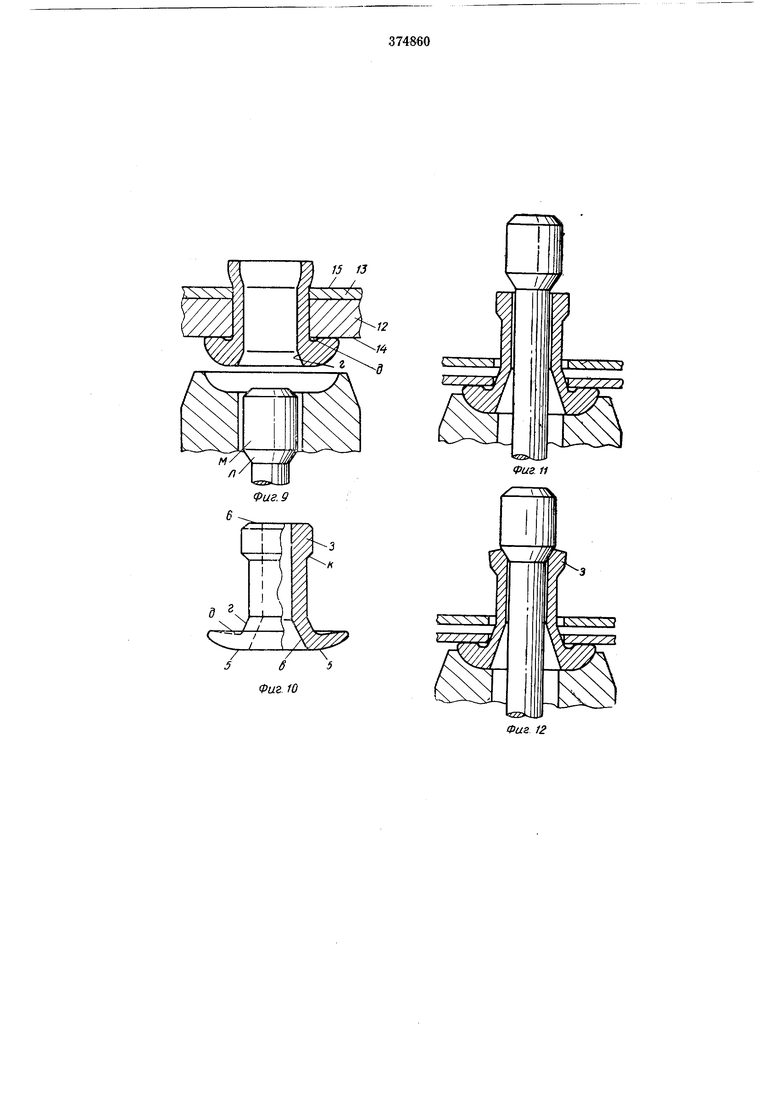

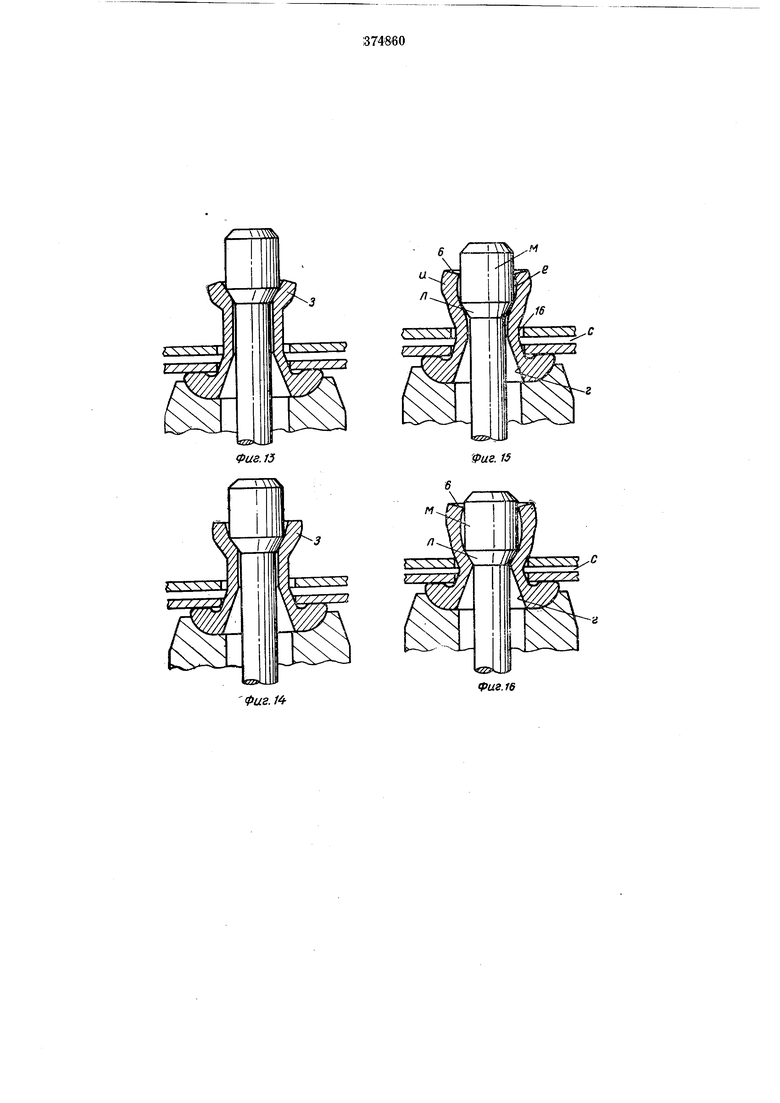

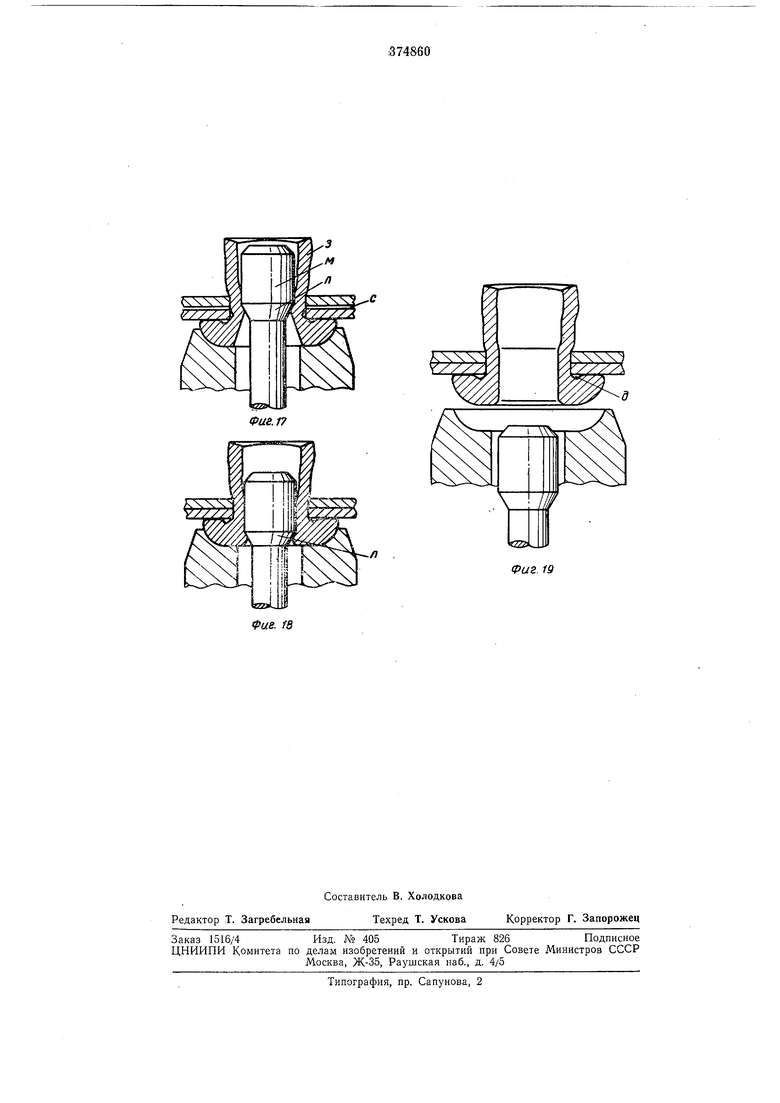

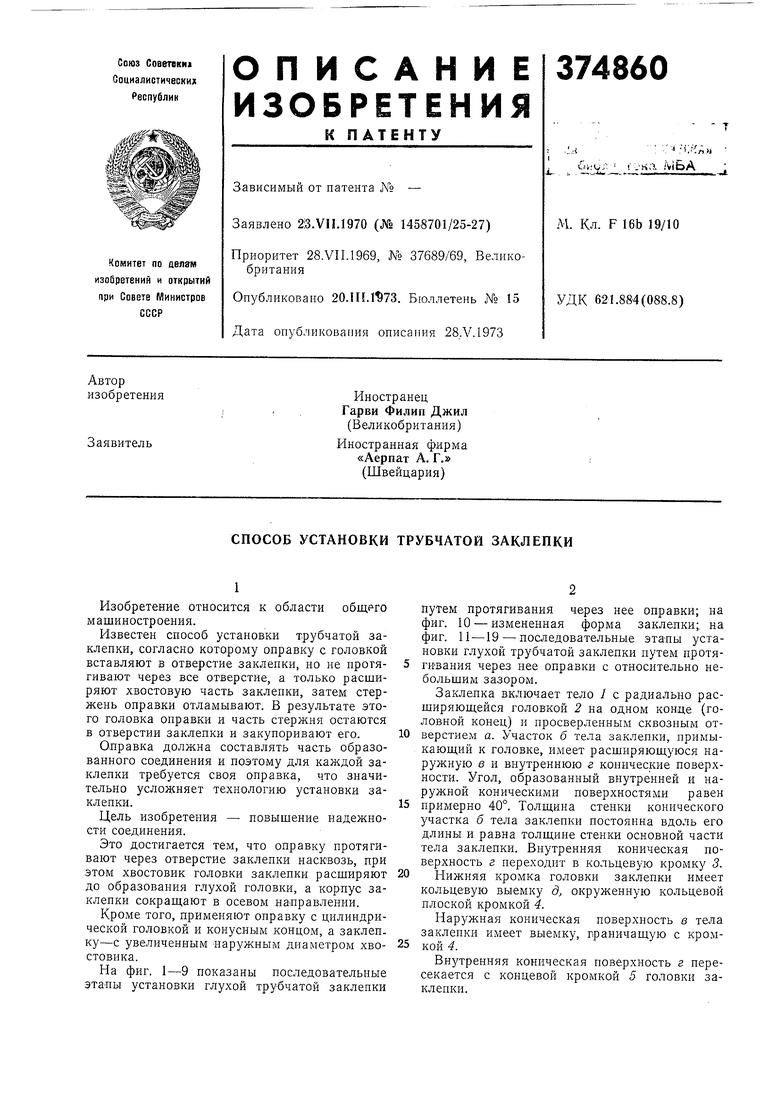

На фиг, 1-9 показаны последовательные этапы установки глухой трубчатой заклепки

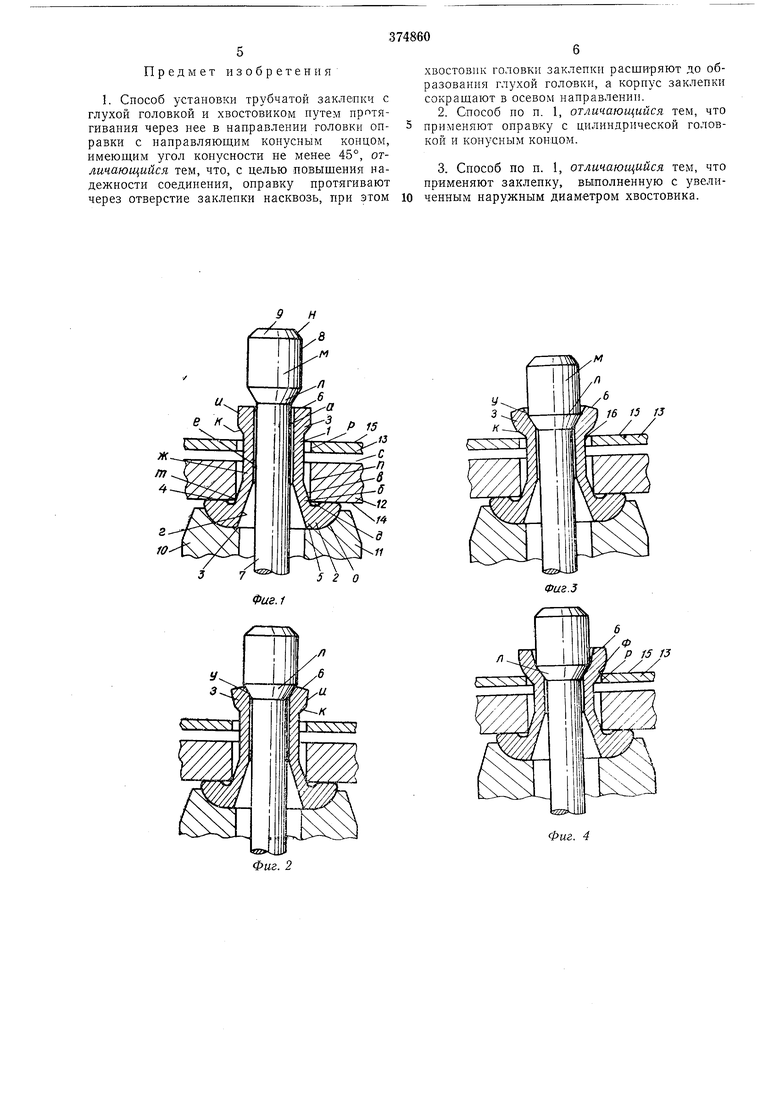

путем протягивания через нее оправки; на фиг. 10 - измененная форма заклепки;, на фиг. И-19 - последовательные этапы установки глухой трубчатой заклепки путем протягивания через нее оправки с относительно небольшим зазором.

Заклепка включает тело 7 с радиально расширяющейся головкой 2 на одном конце (головной конец) и просверленным сквозным отверстием а. Участок б тела заклепки, примыкающий к головке, имеет расширяющуюся наружную в и внутреннюю г конические поверхности. Угол, образованный внутренней и наружной коническими поверхностями равен

примерно 40°. Толщина стенки конического участка б тела заклепки постоянна вдоль его длины и равна толщине стенки основной части тела заклепки. Внутренняя коническая поверхность г переходит в кольцевую кромку 3.

Нижняя кромка головки заклепки имеет кольцевую выемку д, окруженную кольцевой плоской кромкой 4.

Наружная коническая поверхность в тела заклепки имеет выемку, граничащую с кромкой 4.

Внутренняя коническая поверхность г пересекается с концевой кромкой 5 головки заклепки.

Внутренняя коническая поверхность г отверстия а заклепки переходит в участок е одинакового диаметра, простирающийся от узкого конца этой поверхности вдоль его хвостового конца. Основная длина тела / заклепки (в направлении к коническому участку б) - участок ж, имеющий одинаковую толщину.

Хвостовой участок з тела заклепки имеет самый больщой наружный диаметр, поэтому толщина его стенок увеличена.

Наружная поверхность этого хвостового участка включает цилиндрический участок и одинакового диаметра, сочленяющий конец хвостовой кромки 6 тела заклепки, которая расположена перпендикулярно оси заклепки. Участок и заканчивается конической поверхностью /с с относительно тупым образующим углом, равным примерно 75.

Длина по оси утолщенного участка з приблизительно равна двойной толщине стенки внутреннего участка ж тела заклепки. Наружный диаметр утолщенного участка, т. е. диаметр цилиндрической поверхности участка и, равен диаметру окружности кольцевой кромки 5.

Удлиненный стержень 7 оправки имеет такой диаметр, который дает ему возможность свободно проходить внутри расточенного отверстия а заклепки. Выполненная заодно с этим стержнем головка 8 включает конический участок л с относительно тупым образующим углом (60°), узкий конец которого соединяется с наружной поверхностью стержня 7.

Головка 8 оправки включает также участок м такого же диаметра.

Конец головки имеет плоскую кромку Я расположенную перпендикулярно оси стержня 7 и соединенную с цилиндрическим участком м. при помощи конического участка н.

Диаметр участка м гораздо больше, чем внутренний диаметр расточенного отверстия а.

Концы наконечников 10 11 с расщиряющейся носовой частью пневматического клепального молотка имеют выемку о, сопряженную с поверхностью головки 2 заклепки для образования опорной стенки заклепки.

На чертежах 1-9 показано соединение металлических листов 12, 13, имеющих концентричные отверстия п, р. Диаметры этих отверстий выбираются такой величины, чтобы утолщенный хвостовой участок з заклепки мог пройти через них.

Листы 12 и 13 отделяются друг от друга небольщим зазором с. Для скрепления этих листов форма заготовки выбирается такой, чтобы расстояние по оси от кольцевой плоской кромки 4 на нижней стороне головки заклепки по конической поверхности к утолщенного конца заклепки была не менее общей толщины между наружной кромкой 14 листа 12 и противоположной наружной кромкой 15 листа 13.

Хвостовой конец заклепки (см. фиг. 1) с головкой 8 оправки, выступающей за заклепку, вводится с помощью пневматического клепального молотка через отверстия п, р до тех пор, пока головка 2 заклепки не вступит в контакт с наружной поверхностью участка 14 .листа 12.

Конец т отверстия п по кромке 14 листа 12 соприкасается по окружности с головкой 2 тела заклепки.

Направляющий конический участок л (см. фиг. 2) головки оправки входит в утолщенный участок з на хвосте заклепки. Этот конический участок на головке оправки образует сопрял енную коническую поверхность у внутри хвостовой части заклепки. Кольцевая конечная кромка 6 хвостовой части заклепки отклоняется наружу, и цилиндрический учаЛок и хвостового конца заклепки деформируется в небольщой конус. Первоначальная коническая поверхность к участка з хвостовой части заклепки также деформируется в конус

с еще более тупым образующим углом.

Затем (см. фиг. 3) головка оправки еще дальще входит в хвостовую часть заклепки. Нри этом коническая поверхность у внутри хвостового конца просверленного отверсгия

заклепки, образованная коническим участком л головки оправки, выступает за самый широкий конец этого конического участка, охватывая направляющий конец цилиндрической поверхности м головки оправки. Самая

широкая часть стержня 7 в хвостовой части заклепки гораздо шире по своему диаметру, чем самая широкая часть конического участка л на головке оправки. Направляющая кромка 16 заклепки перемещается вперед в направлении к головке заклепки.

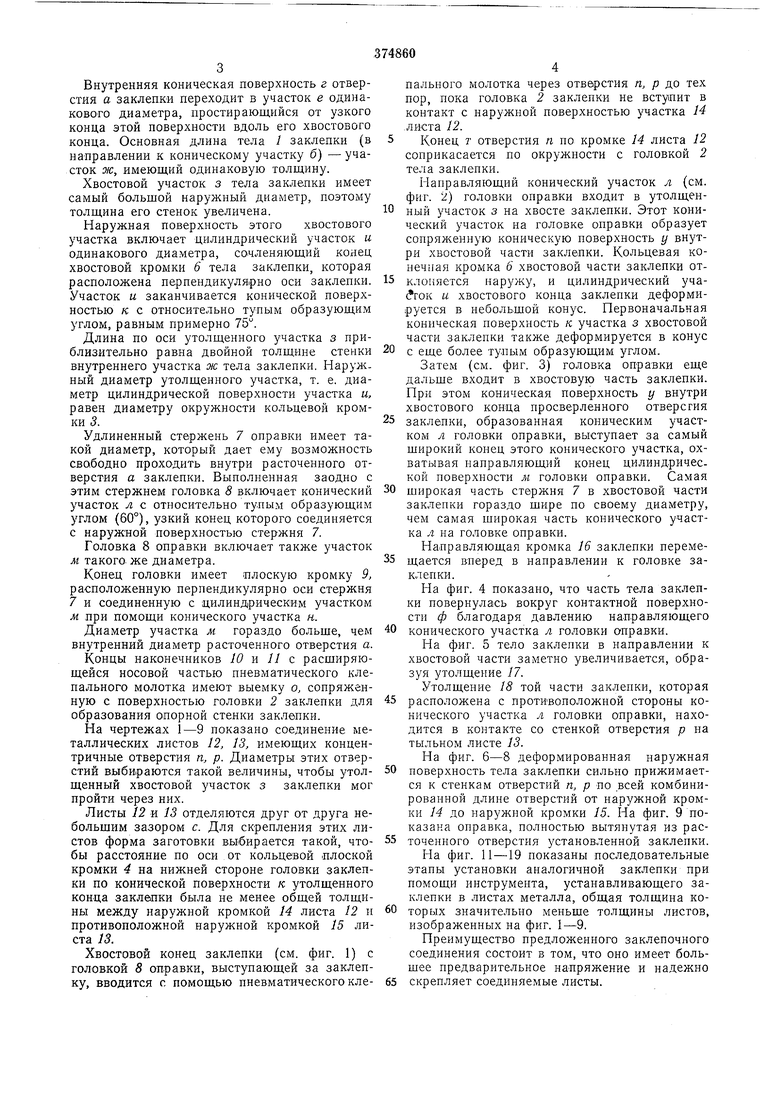

На фиг. 4 показано, что часть тела заклепки повернулась вокруг контактной поверхности ф благодаря давлению направляющего

конического участка л головки оправки.

На фиг. 5 тело заклепки в направлении к хвостовой части заметно увеличивается, образуя утолщение /7. Утолщение 18 той части заклепки, которая

расположена с противоположной стороны конического участка л головки оправки, находится в контакте со стенкой отверстия р на тыльном листе 13.

На фиг. 6-8 деформированная наружная

поверхность тела заклепки сильно прижимается к стенкам отверстий п, р по всей комбинированной длине отверстий от наружной кромки 14 до наружной кромки 15. На фиг. 9 показана оправка, полностью вытянутая из расточенного отверстия установленной заклепки. На фиг. П -19 показаны последовательные этапы установки аналогичной заклепки при помощи инструмента, устанавливающего заклепки в листах металла, общая толщина которых значительно меньше толщины листов, изображенных на фиг. 1-9.

Преимущество предложенного заклепочного соединения состоит в том, что оно имеет большее предварительное напряжение и надежно

скрепляет соединяемые листы.

Предмет изобретения

1. Способ установки трубчатой заклепки с глухой головкой и хвостовиком путем пр тягивания через нее в направлении головки оправки с направляющим конусным концом, имеющим угол конусности не менее 45°, отличающийся тем, что, с целью повышения надежности соединения, оправку протягивают через отверстие заклепки насквозь, при этом

хвостовик головки заклепки расширяют до образования глухой головки, а корпус заклепки сокрашают в осевом направлении.

2.Способ по п. 1, отличающийся тем, что применяют онравку с цилиндрической головкой н конусным концом.

3.Способ по п. 1, отличающийся тем, что применяют заклепку, выполненную с увеличенным наружным диам-етром хвостовика.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЕПЕЖНОЕ СРЕДСТВО С ОДНОСТОРОННИМ ДОСТУПОМ | 2017 |

|

RU2667955C1 |

| ЗАПОРНЫЙ ЭЛЕМЕНТ ДЛЯ ЗАКРЫТИЯ И ГЕРМЕТИЗАЦИИ ОТВЕРСТИЙ, НАГРУЖАЕМЫХ ВНУТРЕННИМ ДАВЛЕНИЕМ | 2017 |

|

RU2731232C2 |

| КРЕПЕЖНОЕ СРЕДСТВО С ОДНОСТОРОННИМ ДОСТУПОМ | 2019 |

|

RU2734185C1 |

| УЗЕЛ, ИМЕЮЩИЙ САМОЗАТЯГИВАЮЩЕЕСЯ СОЕДИНЕНИЕ В ЗАВИСИМОСТИ ОТ ТЕМПЕРАТУРЫ | 2014 |

|

RU2673604C2 |

| ОДНОСТОРОННИЙ КРЕПЕЖНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1990 |

|

RU2086813C1 |

| ГЛУХАЯ ЗАКЛЕПКА | 2008 |

|

RU2465492C2 |

| Заклепка | 1989 |

|

SU1687944A1 |

| Заклепка | 1988 |

|

SU1516637A1 |

| ИНСТРУМЕНТ ДЛЯ УСТАНОВКИ ЗАКЛЕПОК | 2011 |

|

RU2541257C2 |

| ЗАКЛЁПКА ДЛЯ ОДНОСТОРОННИХ КРЕПЕЖНЫХ ЭЛЕМЕНТОВ, СООТВЕТСТВУЮЩИЙ УСТАНОВОЧНЫЙ ИНСТРУМЕНТ И СПОСОБ УСТАНОВКИ ТАКОЙ ЗАКЛЁПКИ | 2015 |

|

RU2690567C2 |

520

Фие,1

Фиг.5

Фиг. 7

Фиг. 8

Фиг 11

Фиг. 9

м

Фиг.1

м

Фиг. 16

Фиг. 17

Фиг. 19

Авторы

Даты

1973-01-01—Публикация