13

Т:

§

(Л

ел

О)

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Заклепка | 1987 |

|

SU1490328A1 |

| ЗАКЛЕПКА ДЛЯ ОДНОСТОРОННЕЙ КЛЕПКИ | 2000 |

|

RU2178533C1 |

| ЗАКЛЕПКА | 1989 |

|

RU2054584C1 |

| Заклепка для односторонней клепки | 1991 |

|

SU1760195A1 |

| ЗАКЛЕПКА ДЛЯ ОДНОСТОРОННЕЙ КЛЕПКИ | 1994 |

|

RU2134364C1 |

| Заклепочное соединение | 1982 |

|

SU1097837A1 |

| Соединение деталей | 1982 |

|

SU1049693A1 |

| Заклепка для соединения деталей | 1983 |

|

SU1163062A1 |

| Заклепочное соединение | 1988 |

|

SU1532731A1 |

| МОНТАЖНЫЙ ИНСТРУМЕНТ ДЛЯ АВТОМАТИЗИРОВАННОЙ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2220839C2 |

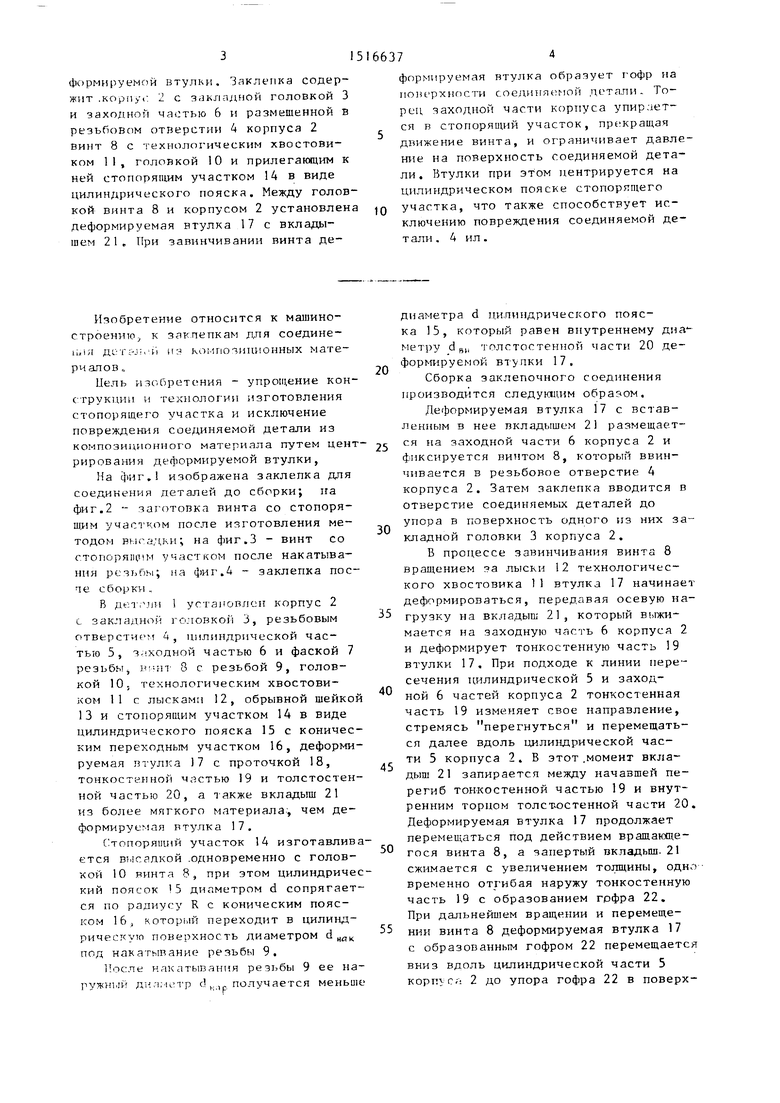

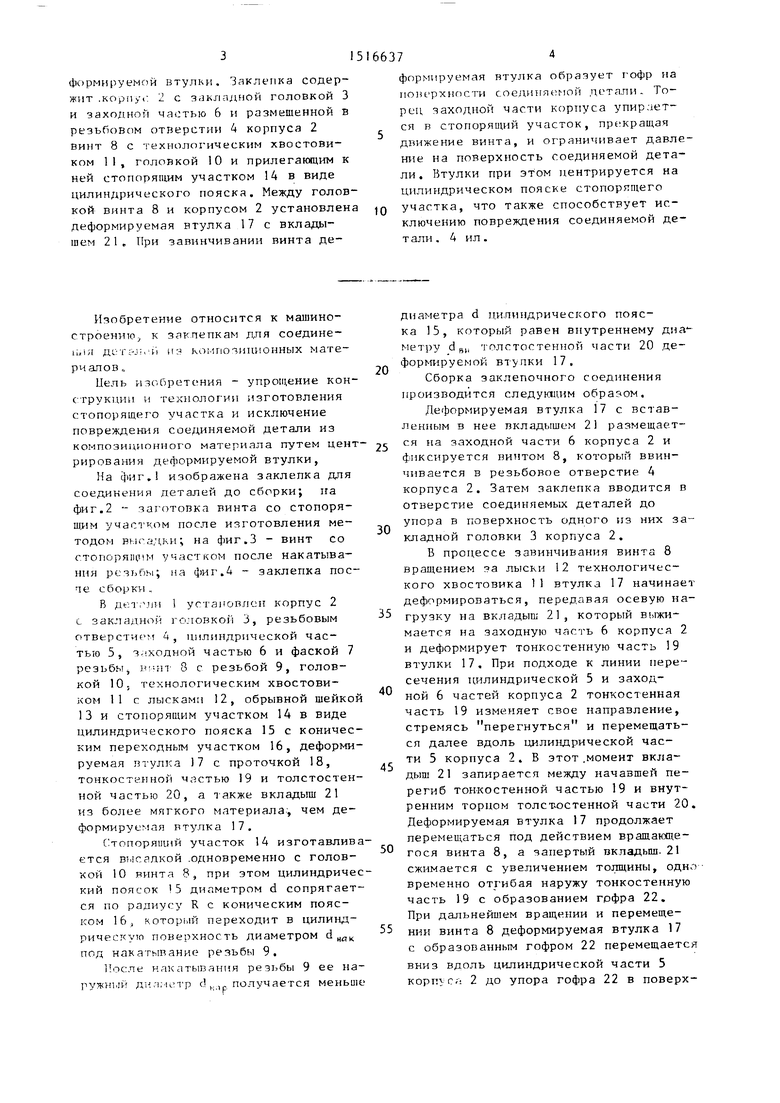

Изобретение относится к машиностроению, в частности к заклепкам для соединения деталей из композиционных материалов. Цель изобретения - упрощение конструкции и технологии изготовления стопорящего участка и исключение повреждения соединяемой детали из композиционного материала путем обеспечения центрирования деформируемой втулки. Заклепка содержит корпус 2 с закладной головкой 3 и заходной частью 6 и размещенный в резьбовом отверстии 4 корпуса 2 винт 8 с технологическим хвостовиком 11, головкой 10 и прилегающим к ней стопорящим участком 14 в виде цилиндрического пояска. Между головкой винта 8 и корпусом 2 установлена диформируемая втулка 17 с вкладышем 21. При завинчивании винта деформируемая втулка образует гофр на поверхности соединяемой детали. Торец заходной части корпуса упирается в стопорящий участок, прекращая движение винта, и ограничивает давление на поверхность соединяемой детали. Втулка при этом центрируется на цилиндрическом пояске с топорящего участка, что также способствует исключению повреждения соединяемой детали. 4 ил.

./

315

формируемой втулки. Заклепка содержит .корпуг. 2 с Зсзклпдной головкой 3 и заходной частью 6 и размешенной в резьбовом отверстии 4 корпуса 2 винт 8 с технолш ическим хвостовиком 11, головкой 10 и прилегающим к ней стопорящим участком 14 в виде цилиндрического пояска. Между головкой винта 8 и корпусом 2 установлена деформируемая втулка 17 с вкладышем 21, При завинчивании винта деИзобретение относится к машиностроению, к заклепкам для соедине- liiiH дсчЧ Л. у из КОМГ1О1ИНИОННЫХ материалов „

Цель изобретения - упрощение конструкции и технологии изготовления стопорящего участка и исключение повреждения соединяемой детали из композигиюнного материала путем центрирования деформируемой втулки,

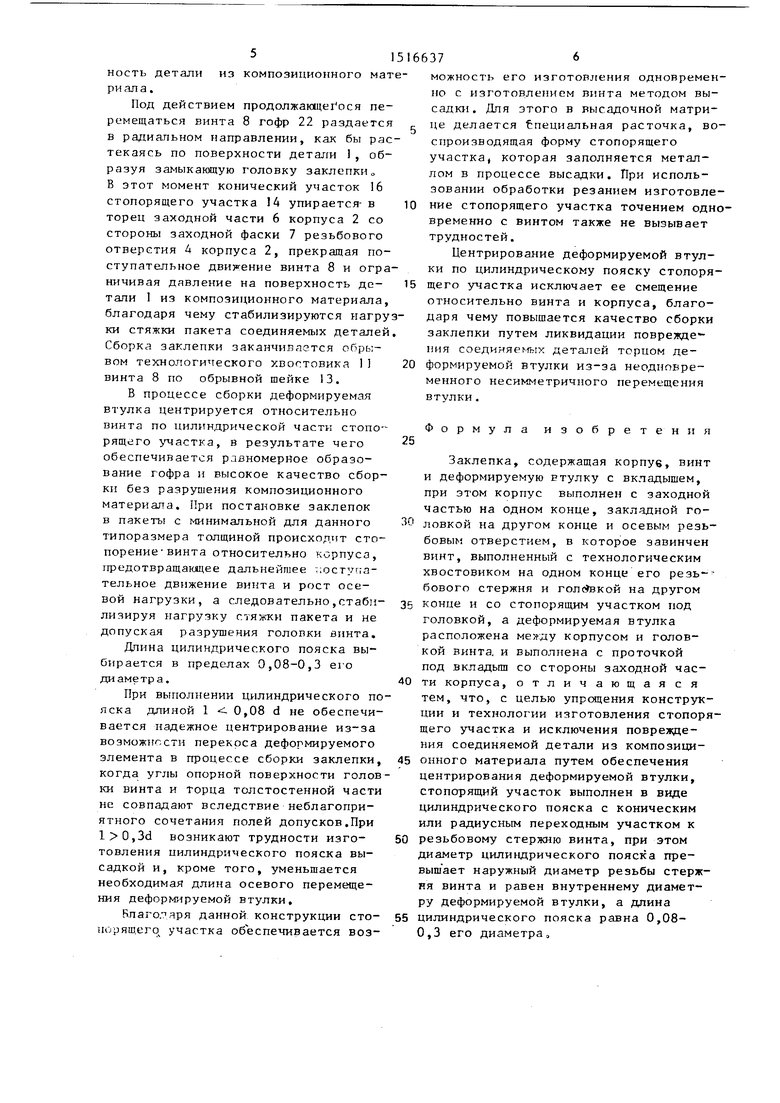

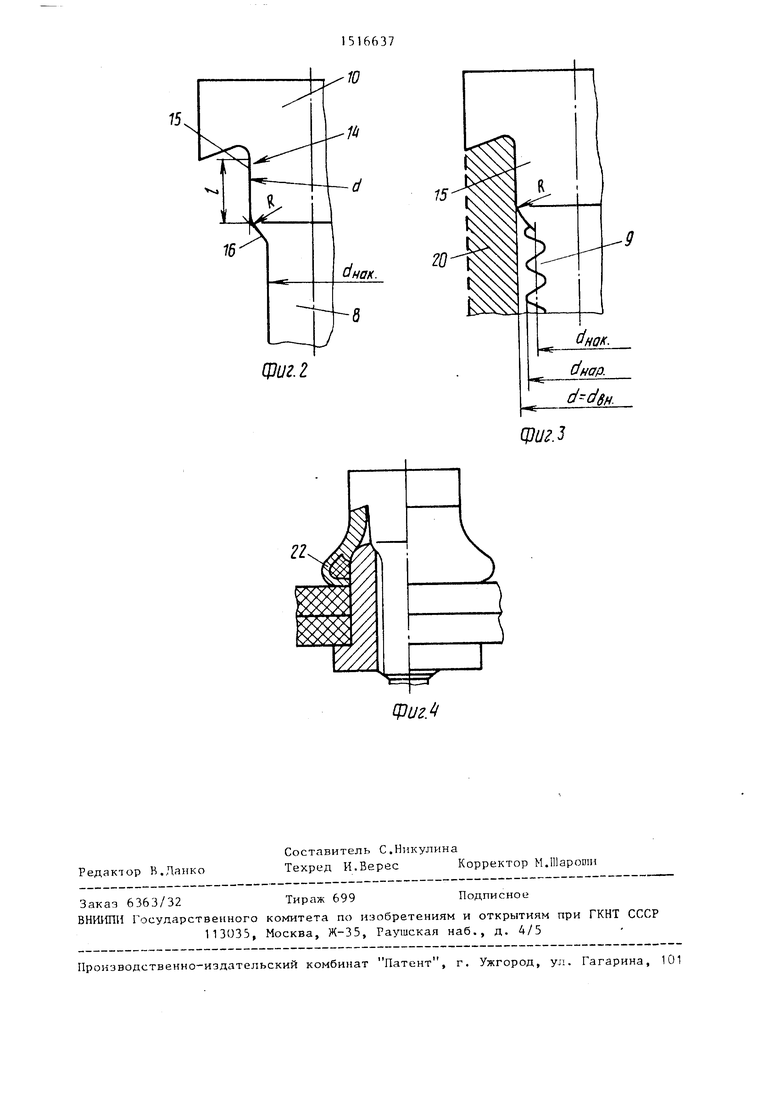

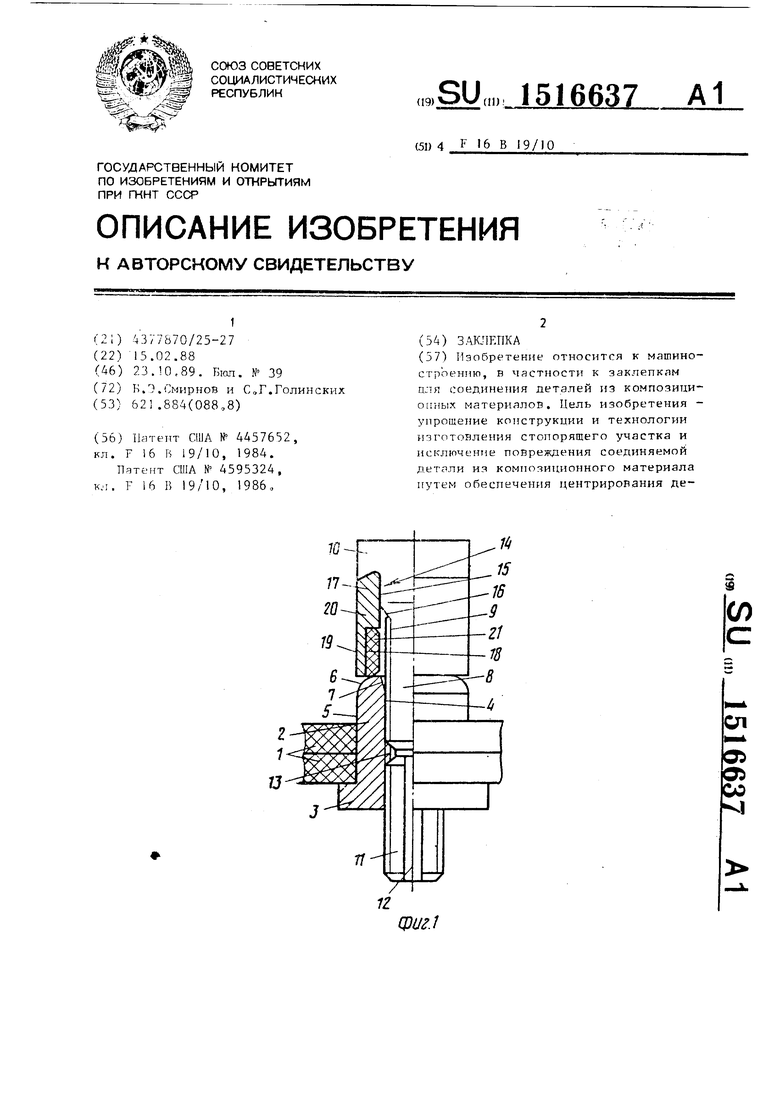

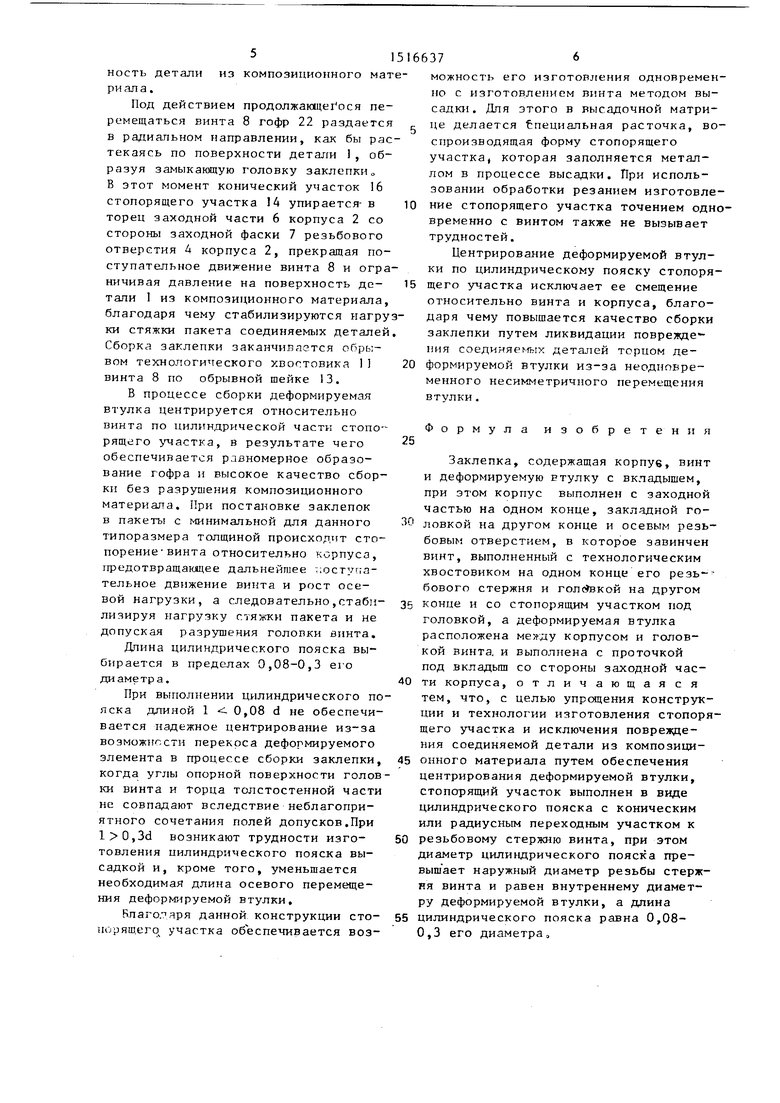

На фиг. изображена заклепка для соединения деталей до сборки; на фиг.2 - заготовка винта со стопоря- ш}1м участком после изготовления методом выгадки; на фиг.З - винт со стопорящи.м участком после накатывания pc3i)f)bi; на фиг.4 - заклепка посте сборки,

В дл;т,ии 1 уста1ювлен корпус 2 с закладно головкой 3, резьбовым отверстирг 4, цилиндрической частью 5, .ходной частью 6 и фаской 7 резьбыj н;-нт 8 с резьбой 9, головкой 10. технологическим хвостовиком 11 с лысками 12, обрывной шейкой 13 и стопорящим участком 14 в виде цилиндрического нояска 15 с коническим переходным участком 16, деформируемая втулка 17 с проточкой 18, тонкостенной частью 19 и толстостенной частью 20, а также вкладыш 21 из более мягкого материала., чем деформируемая втулка 17,

Стопорящий участок 14 изготавливается вт,1садкой .одновременно с головкой 10 винта 8, при этом цилиндрический поясок 5 диаметром d сопрягается по радиусу R с коническим пояском 16, который переходит в цилиндрическую поверхность диаметром d под накатывание резьбы 9.

11ос:ле на1сатывания резьбы 9 ее наружный ди.чметр d,, получается меньше

74

формируемая втулка образует гофр на iioiH pxHOCTH соединяемой детали. Торец заходной части корпуса упирается в стопорящий участок, прекращая движение винта, и ограничивает давление на поверхность соединяемой детали. Втулки при этом центрируется на цилиндрическом пояске стопорящего

участка, что также способствует исключению повреждения соединяемой де- т али , 4 ил .

0

5

0

5

0

5

0

5

диаметра d цилиндрического пояска 15, который равен вцутреннему диа метру d B,i толстостенной части 20 деформируемой втупки 17,

Сборка заклепочного соединения производится следугадим образом.

Деформируемая втулка 17 с вставленным в нее вкладышем 21 размещается на заходной части 6 корпуса 2 и фиксируется ВИТ1ТОМ 8, который ввинчивается в резьбовое отверстие 4 корпуса 2. Затем заклепка вводится в отверстие соединяемых деталей до упора в поверхность одного из них закладной головки 3 корпуса 2.

В процессе завинчивания винта 8 вращением за лыски 12 технологического хвостовика 1 втулка 17 начинает деформироваться, передавая осевую нагрузку на вкладыш 21, который выжимается на заходную часть 6 корпуса 2 и деформирует тонкостенную часть 19 втулки 17. При подходе к линии пересечения цилиндрической 5 и заходной 6 частей корпуса 2 тонкостенная часть 19 изменяет свое направление, стремясь перегнуться и перемещаться далее вдоль цилиндрической части 5 корпуса 2. В этот .момент вкладыш 21 запирается между начавшей перегиб тонкостенной частью 19 и внутренним торцом толст остенной части 20. Деформируемая втулка 17 продолжает перемещаться под действием вращающегося винта В, а занертый пкладыш- 21 сжимается с увеличением толщины, одно временно отгибая наружу тонкостенную часть 19 с образованием грфра 22. При дальнейшем вращении и перемещении винта 8 деформируемая втулка 17 с образованным гофром 22 перемещается вниз вдоль цилиндрической части 5 корпуса 2 до упора гофра 22 в поверхность детали из композиционного матриала.

Под действием продолжающег ося перемещаться винта 8 гофр 22 раздается в радиальном направлении, как бы растекаясь по поверхности детали 1, образуя замыкающую головку заклепки,, В этот момент конический участок 16 стопорящего участка М упирается- в торец заходной части 6 корпуса 2 со стороны заходной фаски 7 резьбового отверстия 4 корпуса 2, прекращая поступательное движение винта 8 и ограничивая давление на поверхность детали 1 из композиционного материала, благодаря чему стабилизируются нагруки стяжки пакета соединяемых деталей Сборка заклепки заканчивается обрывом технологического хвостовика 1 1 винта 8 по обрывной шейке 13,

В процессе сборки деформируемая втулка центрируется относительно винта по цил1тндрической части стопорящего участка, в результате чего обеспечивается равномерное образование гофра и высокое качество сборки без разрушения композиционного материала. При постановке заклепок в пакеты с минимальной для данного типоразмера толщиной происходит сто- порение-винта относительно корпуса, предотвращамцее дальнейшее тюступа- тельное движение винта и рост осевой нагрузки, а следовательно,стабилизируя нагрузку стяжки пакета и не допуская разрушения головки винта.

Длина цилиндрического пояска выбирается в пределах 0,08-0,3 его диаметра.

При выполнении цилиндрического пояска длиной 1 i 0,08 d не обеспечивается надежное центрирование из-за возмож1 г,сти перекоса деформируемого злемента в процессе сборки заклепки, когда углы опорной поверхности головки винта и Торца толстостенной части не совпадают вследствие неблагоприятного сочетания полей допусков,При ,3d возникают трудности изготовления цилиндрического пояска высадкой и, кроме того, уменьшается необходимая длина осевого перемещения деформируемой втулки,

Влаго.7я.ря данной конструкции стопорящего участка обеспечивается воз

можность его изгoтoBJ eния одновременно с изготовлением винта методом высадки. Для этого в высадочной матрице делается Специальная расточка, воспроизводящая форму стопорящего участка, которая заполняется металлом в процессе высад1ш. При использовании обработки резанием изготовление стопорящего участка точением одновременно с винтом также не вызывает трудностей.

Центрирование деформируемой втулки по цилиндрическому пояску стопорящего участка исключает ее смещение относительно винта и корпуса, благодаря чему повышается качество сборки заклепки путем ликвидации поврежде- ния соединяеьгсгх деталей торцом деформируемой втулки из-за неодновременного несимметричного перемещения втулки.

Формула изобретения

0

Заклепка, содержащая корпуб, винт и деформируемую втулку с вкладышем, при этом корпус выполнен с заходной частью на одном конце, закладной головкой на другом конце и осевым резьбовым отверстием, в которое завинчен винт, выполненный с технологическим хвостовиком на одном конце его резь-- бового стержня и голАзкой на другом конце и со стопорящим участком под головкой, а деформируемая втулка расположена между корпусом и головкой винта, и выполнена с проточкой под вкладьш со стороны заходной части корпуса, отличающаяся тем, что, с целью упрощения конструкции и технологии изготовления стопорящего участка и исключения повреждения соединяемой детали из композици5 онного материала путем обеспечения центрирования деформируемой втулки, стопорящий участок выполнен в виде цилиндрического пояска с коническим или радиусньм переходным участком к

0 резьбовому стержню винта, при этом диаметр цилиндрического пояска превышает наружный диаметр резьбы стержня винта и равен внутреннему диаметру деформируемой втулки, а длина

5 цилиндрического пояска равна 0,08- 0,3 его диаметра.

сриг.2

.

Фиг.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Патент США № 4595324, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1989-10-23—Публикация

1988-02-15—Подача