Область техники

Изобретение относится к использованию механического соединения, для сборки вместе частей изготовленных из термоструктурного композиционного материала, например, керамического матричного композиционного (КМК) материала или углерод/углеродного (С/С) материала, где такой материал, как правило, состоит из пористой подложки, такой как пористо волоконная подложка, которая уплотнена с помощью керамической матрицы. Волокна подложки могут быть, в частности, изготовлены из углерода или керамики. Матрица изготовлена из огнеупорной керамики, такой как, в качестве примера: огнеупорный карбид, нитрид, борид или оксид. Термоструктурные композиционные материалы отличаются исходя из их механических свойств, которые делают их пригодными для образования структурных элементов, и исходя из их способности сохранять эти свойства при высоких температурах.

Изобретение относится, в частности к аэродинамическим и термическим характеристикам механических соединений, используемых для сборки вместе частей из термоструктурного композиционного материала, когда части должны быть погружены в высокотемпературный поток, например, как при изготовлении всей или хвостовой части узлов для авиационных двигателей, таких как выхлопные конуса (также известные как "стекатели"), или створки для сопла переменного сечения.

В этих применениях, части для сборки вместе являются обычно относительно тонкими (толщиной в несколько миллиметров), и они должны удовлетворять аэродинамическим требованиям, что означает, что предпочтительно использовать заклепки для изготовления механических соединений между частями. При сборках, используемых для изготовления хвостовых частей авиационного двигателя, общей практикой является использование заклепок, которые представляют на одной стороне узла плоскую головку (т.е. головку в форме усеченного конуса с концом, который является плоским), которая принимается в коническую фаску, образованную в одной из частей, которые должны быть собраны вместе, а на другой стороне, столбик или шайбу, служащую для устранения относительного расширения между заклепками, которые расширяются значительно, и частями, изготовленными из термоструктурного композиционного материала, которые расширяются незначительно. Посредством заключения головки заклепки в коническую фаску, присутствующую на одной стороне узла, возможно получить хорошую аэродинамическую характеристику, но только на этой стороне узла, так как присутствие столбика и участка тела заклепки с другой стороны узла, приводит к значительному сопротивлению.

Другое решение, которое используется при изготовлении створок для сопла с переменным сечением, состоит в соединении частей из термоструктурного композиционного материала вместе посредством заклепок, таких как те, которые продаются под торговой маркой Fybrfast®, при этом заклепки имеют на одном конце головку, а на другом конце концевой участок, который сжимается и сплющивается для скрепления частей вместе. Тем не менее, с этим типом заклепки, головка и плоский участок тела заклепки выступает из одной из двух сторон узла и, следовательно, онивыступают за обтекаемость узла.

Задача и сущность изобретения.

Задачей изобретения является разработка устройства для сборки частей, изготовленных из композиционного материала, посредством использования одной или нескольких систем закрепления, которые представляют коэффициент теплового расширения, который больше, чем коэффициент теплового расширения частей, изготовленных из композиционного материала, это является необходимым для системы закрепления иметь незначительное или отсутствующее влияние на аэродинамическую характеристику узла.

Эта задача решается посредством узла, содержащего первую и вторую части, изготовленные из композиционного материала, и удерживаемые друг против друга посредством, по меньшей мере, одной системы закрепления, содержащей заклепку, имеющую плоскую головку, из которой продолжается хвостовик, имеющий расширенный конец, и шайбу, соединенную с расширенным концом хвостовика заклепки, при этом головка заклепки плотно прилегает к конической фаске, образованной в первой части, а шайба плотно прилегает ко второй части. В соответствии с изобретением, шайба предоставляет участок конической формы на ее поверхности, противоположной от ее поверхности, плотно прилегающей ко второй части, и упомянутая шайба также включает в себя центральную коническую фаску с расширенным концом хвостовика заклепки покоящимся там, напротив.

Таким образом, узел согласно изобретению, изготовлен посредством механических соединений, которые полностью встроены на одной стороне узла (плоской головкой заклепки, встроенной в коническую фаску в первой части), и которые представляют обтекаемый профиль на другой стороне (расширенным концом хвостовика заклепки, скрытым внутри шайбы, которая представляет участок конической формы с внешней стороны). Следовательно, узел согласно изобретению, может быть погружен на обеих сторонах в высокотемпературный поток без соединительных систем, ухудшающих аэродинамическую характеристику.

Кроме того, используемая система закрепления предназначена для приложения непрерывной дополнительной удерживающей силы посредством радиального расширения, что позволяет компенсировать расширение, в частности, осевое расширение, каждой из систем закрепления и сохранить усилие зажима при нагревании.

В одном из вариантов осуществления узла в соответствии с изобретением, шайба представляет собой плоский участок на ее поверхности, обращенной ко второй части.

В другом варианте осуществления узла в соответствии с изобретением, шайба представляет собой конической формы участок на ее поверхности, обращенной ко второй части, при этом участок плотно прилегает к конической фаске, образованной в упомянутой второй части. В этом варианте осуществления наружная поверхность шайбы может быть частично или полностью встроена в коническую фаску второй части, тем самым дополнительно уменьшая аэродинамическое воздействие системы закрепления на узел.

В одном аспекте узла согласно изобретению, заклепка и шайба изготовлены из материала, выбранного из, по меньшей мере, одного из следующих материалов: Inconel® 725 или 718, Waspaloy®, Haynes® 282®, A286 нержавеющей стали, а также любой другой стали с высокой характеристикой.

В другом аспекте узла согласно изобретению, первая и вторая части изготовлены из керамического матричного композиционного материала.

В еще одном аспекте узла согласно изобретению, каждая из первой и второй частей представляет толщину менее 3 миллиметров (мм).

В еще одном аспекте узла согласно изобретению, первая и вторая части являются частями хвостовой части авиационного двигателя.

Краткое описание чертежей

Другие характеристики и преимущества изобретения приведены в нижеследующем описании неограничительных вариантов осуществления изобретения, со ссылками на прилагаемые чертежи, на которых:

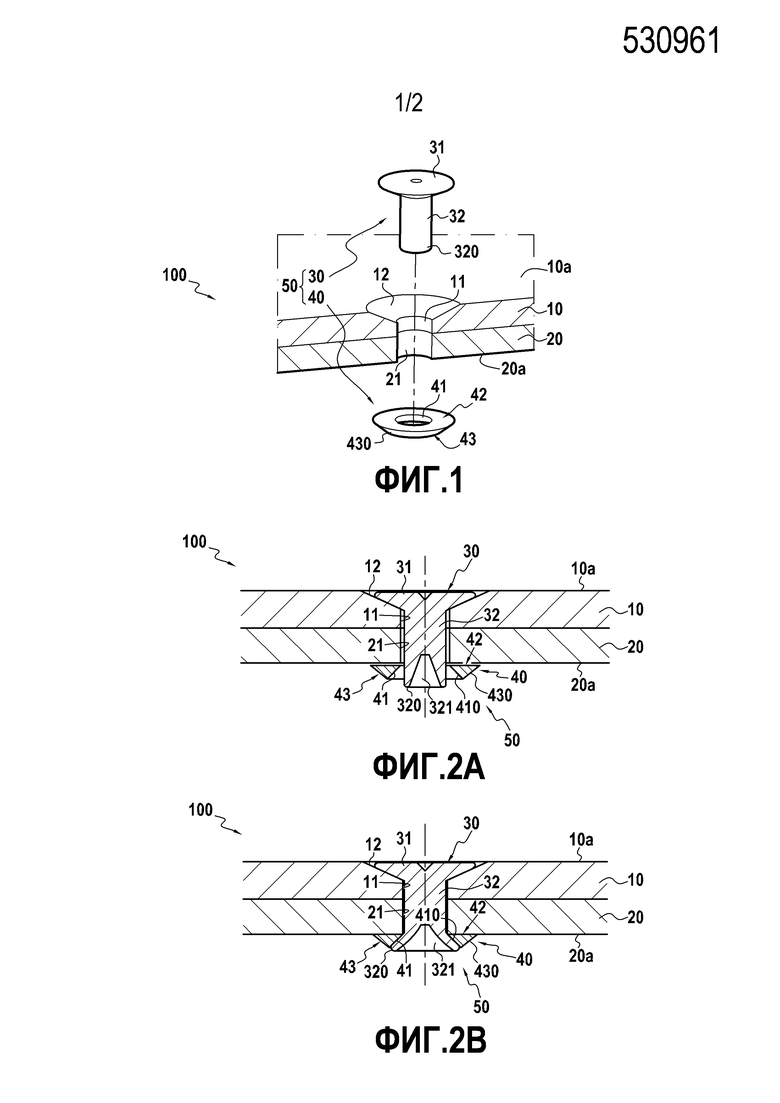

Фиг.1 представляет собой схематический вид в изометрии, показывающий узел, изготовленный в соответствии с вариантом осуществления изобретения;

Фигуры 2А и 2В представляют собой схематические виды, соответственно, в разрезе и вид в плане, показывающие последующие этапы в изготовлении узла по фиг.1.

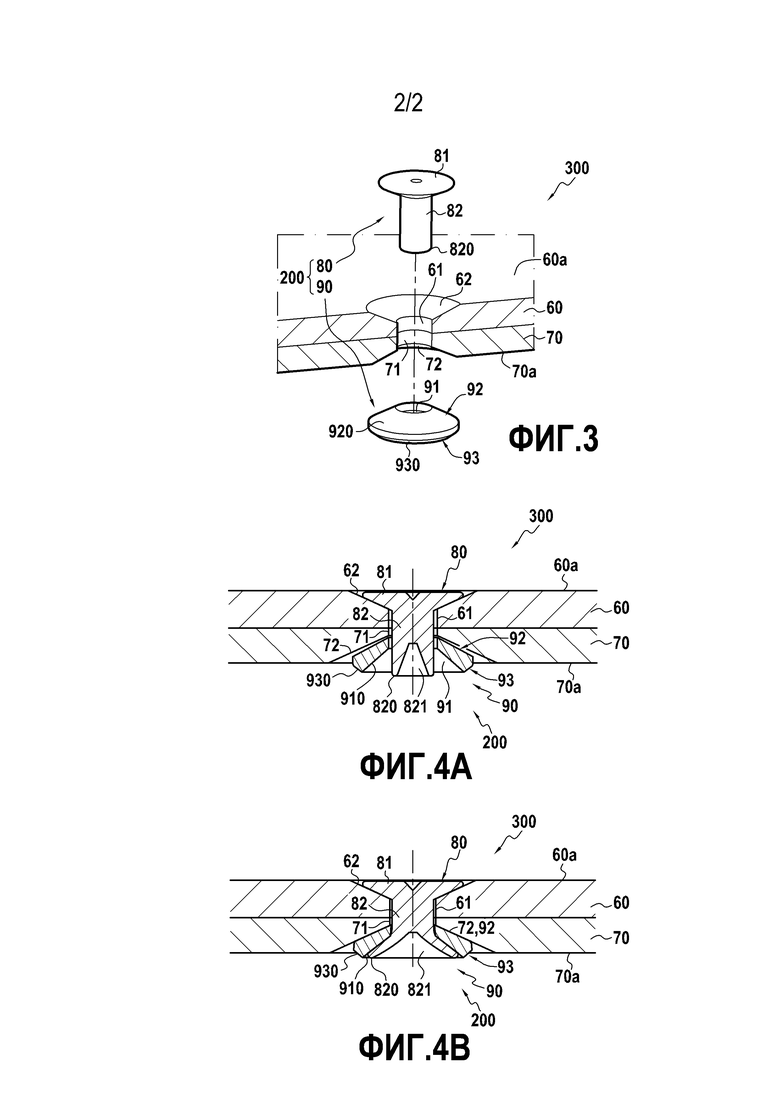

Фиг.3 представляет собой схематический вид в изометрии, показывающий узел, изготовленный в соответствии с другим вариантом осуществления изобретения; и

Фигуры 4А и 4В представляют собой схематические виды, соответственно, в разрезе и вид в плане, показывающие последующие этапы в изготовлении узла по фиг.3.

Подробное описание вариантов осуществления

Настоящее изобретение относится, в общем виде, к любому узлу между частями, изготовленными из композиционного материала, посредством использования одной или нескольких систем закрепления, которые представляют коэффициент теплового расширения, который больше, чем коэффициент теплового расширения частей, изготовленных из композиционного материала, при этом необходимым для системы закрепления является иметь незначительное или отсутствующее влияние на аэродинамическую характеристику узла.

Части для сборки вместе могут быть изготовлены, в частности, из термоструктурного керамического матричного композиционного (КМК) материала, т.е. из материала, состоящего из армирования, изготовленного из огнеупорных волокон (углерода или керамики), уплотненных керамической матрицей, которая является также огнеупорной, т.е. материалов, таких как Углерод/Карбид кремния, Карбид кремния/Карбид кремния, Углерод/Углерод-Карбид кремния и т.д. Части могут также быть изготовлены из других термоструктурных композиционных материалов, представляющих низкий коэффициент теплового расширения, таких как Углерод/Углеродных материалов (как армирование, так и матрица изготовлены из углерода).

Узел по изобретению, в частности, но не исключительно, для использования при изготовлении всей или части узлов хвостовой части авиационных двигателей, например, выхлопных конусов (известных также как "стекатели") или створок для сопел переменного сечения. Узел по изобретению, в частности, подходящий для сборки частей малой толщины, например, меньше или равной 3 мм.

Фигуры 1, 2А и 2В и представляют узел в соответствии с вариантом осуществления изобретения. Как представлено на фиг.1, узел 100 между двумя частями 10 и 20, изготовленными из КМК термоструктурного композиционного материала, является сам изготовленным посредством системы 50 закрепления, содержащей заклепку 30 и шайбу 40. Более точно, заклепка 30 имеет плоскую головку 31, из которой продолжается хвостовик 32 для размещения в отверстиях 11 и 21, образованных в частях 10 и 20, при этом плоская головка 31 принимается в коническую фаску 12, образованную в части 10. Шайба 40 имеет центральное отверстие 41 для приема свободного конца 320 хвостовика 32. Шайба 40 имеет также плоскую первую поверхность 42, которая должна быть прижата против наружной поверхности 20а второй части 20, и противоположную вторую поверхность 43, представляющий собой участок 430 конической формы. Центральное отверстие 41 шайбы 40 включает в себя коническую фаску 410. В частности, заклепка 30 и шайба 40 могут быть изготовлены из любого из следующих материалов: Inconel® 725 или 718, Waspaloy®, Haynes® 282®, A286 нержавеющей стали, а также любой другой стали с высокой характеристикой.

Как показано на фиг.2А, заклепка 30 расположена так, что хвостовик 32 проходит через отверстия 11 и 21 и так, что плоская головка 31 опирается в коническую фаску 12, в то время как первая поверхность 42 шайбы 40 прижимается против внешней поверхности 20а части 20, при этом свободный конец 320 хвостовика 32 присутствует в отверстии 41. Как представлено на фиг.2В, свободный конец 320, который включает в себя центральное углубление 321, является расширенным посредством расплющивания, с тем, чтобы прижать края конца 320 против конической фаски 410 центрального отверстия 41 шайбы 40. Свободный конец может быть расширен пока горячий или холодный в зависимости от материала, образующего заклепку и с помощью клепальной головки. Две части 10 и 20 являются затем скрепленными друг с другом посредством заклепывания.

Еще как представлено на фиг.2В, можно видеть, что около наружной поверхности 10а части 10, головка 31 заклепки принята полностью в коническую фаску 12 и, следовательно, не оказывает влияния на аэродинамику части 10 (выпускную поверхность, которая является плоской или "расположенной заподлицо"). Кроме наружной поверхности 20а части 20, конусообразная поверхность 43 шайбы 40 представляет собой обтекаемый профиль, который может уменьшить аэродинамические возмущения, при этом расширенный конец 320 хвостовика 32 заклепки принимается в отверстие 41 шайбы 40.

Кроме того, когда узел 100 подвергается воздействию высоких температур, например, когда он погружен в поток горячего газа сгорания, радиальное расширение плоской головки 31 служит для поддержания контакта с конической фаской 12, причем это происходит, несмотря на осевое расширение заклепки 30. Подобный эффект компенсации происходит в расширенном концевом участке 320 заклепки 30 в контакте с конической фаской 410 отверстия 41 в шайбе 40.

Фигуры 3, 4A и 4B представляют узел в соответствии с другим вариантом осуществления изобретения. Как представлено на фиг.3, узел 300 между двумя частями 60 и 70, изготовленными из КМК термоструктурного композиционного материала сам изготовлен посредством системы 200 закрепления, содержащей заклепку 80 и шайбу 90, которые размещены в отверстиях 61 и 71, образованных в частях 60 и 70. Более точно, заклепка 80 имеет плоскую головку 81, из которой продолжается хвостовик 82 для размещения в отверстиях 61 и 71, образованных в частях 60 и 70, при этом плоская головка 81 принимается в коническую фаску 62, образованную в части 60. Шайба 90 имеет центральное отверстие 91 для приема свободного конца 820 хвостовика 82. Шайба 90 имеет конусообразный участок 920 на своей первой поверхности 92, обращенной к наружной поверхности 70а части 70, при этом участок взаимодействует с конической фаской 72, образованной в части 70. На своей противоположной второй поверхности 93, шайба имеет конусообразный участок 930. Центральное отверстие 91 шайбы 90 включает в себя коническую фаску 910. В частности, заклепка 80 и шайба 90 могут быть изготовлены из любого одного из следующих материалов: Inconel® 725 или 718, Waspaloy®, Haynes® 282®, A286 нержавеющей стали, а также любой другой стали с высокой характеристикой.

Как представлено на фиг.4А, заклепка 80 расположена так, что хвостовик 82 проходит через отверстия 61 и 71 и так, что плоская головка 81 опирается в коническую фаску 62, в то время как первая поверхность 92 шайбы 90 прижимается против наружной поверхности 72 части 70, при этом свободный конец 820 хвостовика 82 присутствует в отверстии 91. Как представлено на фиг.4В, свободный конец 820, который включает в себя центральное углубление 821, является расширенным посредством расплющивания, с тем, чтобы прижать края конца 820 против конической фаски 910 центрального отверстия 91 шайбы 90. Свободный конец может быть расширен пока горячий или холодный в зависимости от материала, образующего заклепку и с помощью клепальной головки. Две части 60 и 70 являются затем скрепленными друг с другом посредством заклепывания.

Еще как представлено на фиг.4В, можно видеть, что около наружной поверхности 60а части 60, головка 81 заклепки принята полностью в коническую фаску 62 и, следовательно, не оказывает влияния на аэродинамику части 60 (выпускную поверхность, которая является плоской или "расположенной заподлицо"). Кроме наружной поверхности 70а части 70, шайба 90 принимается, по большей части, в коническую фаску 72, только с коническим участком 930 второй поверхности 93 шайбы, выступающим незначительно от поверхности 70а. С этим коническим участком 930, поверхность 93 шайбы 90 представляет собой обтекаемый профиль, который служит для уменьшения аэродинамических возмущений, при этом расширенный конец 820 хвостовика 82 заклепки принимается в отверстие 91 шайбы 90.

Кроме того, когда узел 300 подвергается воздействию высоких температур, например, когда он погружен в поток горячего газа сгорания, радиальное расширение плоской головки 81 служит для поддержания контакта с конической фаской 62, причем это происходит, несмотря на осевое расширение заклепки 80. Подобный эффект компенсации происходит в расширенном концевом участке 820 заклепки 80 в контакте с конической фаской 910 отверстия 91 в шайбе 90.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ С СОЕДИНЕНИЕМ, САМОЗАПИРАЮЩИМСЯ ПОД ДЕЙСТВИЕМ ТЕМПЕРАТУРЫ | 2014 |

|

RU2655194C2 |

| СБОРОЧНЫЙ УЗЕЛ, ОБРАЗОВАННЫЙ ПОСРЕДСТВОМ МЕХАНИЧЕСКОГО СОЕДИНЕНИЯ, ВКЛЮЧАЮЩЕГО В СЕБЯ ПО МЕНЬШЕЙ МЕРЕ ОДНУ ДЕТАЛЬ, ВЫПОЛНЕННУЮ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2704900C2 |

| ЗАКЛЕПКА ДЛЯ ОДНОСТОРОННЕЙ КЛЕПКИ | 1994 |

|

RU2134364C1 |

| Заклепка для односторонней клепки | 1991 |

|

SU1760195A1 |

| Заклепка | 1988 |

|

SU1516637A1 |

| Заклепка для соединения деталей | 1983 |

|

SU1163062A1 |

| Способ клепки | 1989 |

|

SU1660826A1 |

| УЗЕЛ КРЕПЛЕНИЯ И СПОСОБ СБОРКИ КОМПОНЕНТОВ КОНСТРУКЦИИ ЛЕТАТЕЛЬНОГО АППАРАТА | 2006 |

|

RU2404375C2 |

| Заклепка | 1987 |

|

SU1490328A1 |

| КРЕПЕЖНОЕ СРЕДСТВО С ОДНОСТОРОННИМ ДОСТУПОМ | 2019 |

|

RU2734185C1 |

Изобретение относится к узлу (100), содержащему первую и вторую части (10, 20), изготовленные из композиционного материала и удерживаемые друг против друга посредством по меньшей мере одной системы (50) закрепления, содержащей заклепку (30), имеющую плоскую головку (31), из которой продолжается хвостовик (32), имеющий расширенный конец (320), и шайбу (40), взаимодействующую с расширенным концом (320) хвостовика (32) заклепки (30), при этом головка (31) заклепки (30) плотно прилегает к конической фаске (12), образованной в первой части (10), а шайба (40) плотно прилегает ко второй части (20). На ее поверхности (43), удаленной от ее поверхности (42), плотно прилегающей ко второй части (20), шайба (40) предоставляет участок (430) конической формы. Шайба (40) также имеет центральную коническую фаску (410) с расширенным концом (320) хвостовика (32) заклепки (30), прижимаемым напротив нее. 6 з.п. ф-лы, 6 ил.

1. Узел (100), содержащий первую и вторую части (10, 20), изготовленные из композиционного материала и удерживаемые друг против друга по меньшей мере одной системой (50) закрепления, содержащей заклепку (30), имеющую плоскую головку (31), из которой продолжается хвостовик (32), имеющий расширенный конец (320), и шайбу (40), взаимодействующую с расширенным концом (320) хвостовика (32) заклепки (30), при этом головка (31) заклепки (30) прижата к конической фаске (12), образованной в первой части (10), а шайба (40) прижата ко второй части (20);

отличающийся тем, что упомянутая шайба содержит участок (430) конической формы на ее поверхности (43), противоположной от ее поверхности, прижатой ко второй части (20), причем шайба (40) имеет обтекаемый профиль, который может уменьшить аэродинамические возмущения, причем шайба (40) также включает в себя центральную коническую фаску (410), причем края расширенного конца (320) прижаты против конической фаски (410) центрального отверстия (41) шайбы (40).

2. Узел по п.1, отличающийся тем, что шайба (40) содержит плоский участок на ее поверхности (42), обращенной ко второй части (20).

3. Узел по п.1, отличающийся тем, что шайба (90) содержит участок (920) конической формы на ее поверхности (92), обращенной ко второй части (70), при этом участок прижат к конической фаске (72), образованной в упомянутой второй части.

4.Узел по любому из пп.1-3, отличающийся тем, что заклепка (30; 80) и шайба (40; 90) изготовлены из материала, выбранного из по меньшей мере одного из следующих материалов: нержавеющей стали и стали с высокой характеристикой.

5. Узел по любому из пп.1-4, отличающийся тем, что первая и вторая части (10, 20; 60, 70) изготовлены из керамического матричного композиционного материала.

6. Узел по любому из пп.1-5, отличающийся тем, что первая и вторая части (10, 20; 60, 70) имеют толщину менее чем 3 мм.

7. Узел по любому из пп.1-6, отличающийся тем, что первая и вторая части (10, 20; 60, 70) являются частями хвостовой части авиационного двигателя.

| US 5299667 A1, 05.04.1994 | |||

| US 6959627 B2, 01.11.2005 | |||

| WO 1997018398 A1, 22.05.1997 | |||

| Заклепочное соединение деталей из малопластичных материалов | 1978 |

|

SU767415A1 |

Авторы

Даты

2018-11-28—Публикация

2014-06-17—Подача