Существующие приборы для контроля варки сахара в ва1суу;-.-агшаратах - брасмоскопы брасмометры, линейки различных систем и в частности, аппарат Брендсля; вс построены по принципу измерения повышения точки кипения растворов при помощи трга шкал, которое определяется температурой кипения раствора н давления его паров. Повышение точки кипения в этих приборах на иодвил ной шкале заменяется показателями концентрации Бриксами, процентом воды или же другими условными обозначениями. Однако, для контроля варочного процесса нужно измерение не концентраций или других пропорциональ ных им величин, а необходимо знать в любой момент степень напряжения раствора в сторону кристаллизации пли же растворения, т. е. так называемый „коэфнциент пересыщения. Кроме перечисленных приборрв, главным образом на заводах Западной Европы, получили некоторое распространение производственные, рефрактометры фирмы Цейса. Эти приборы имеют преимущество перед первыми только в смысле удобства непрерывного определения концентрации, но по существу они так же, как и первые определяют только концентрацию, а ке коэфициент пересыщения и, следовательно,, дают такую же неонределенную картину косвенных представлений о пересыщении, как и первые. Поэтому техника контроля варочного процесса с давних пор имела своим идеалом получить такой аппарат, который бы непрерывно, в любой момент варки, при любых температурах и давлениях, показывал коэфициент пересыщения раствора, кипящего в вакуум-яппарате. Настоящее

(3)

изобрйтеиие отличается от всех перечислен иых контрольных приборов тем, что воплощающий его контрольный аппарат .депреосиометр 1.змгфяет непосродственпо коэфпццвиты пер1сьпцо1 ия. Принцип измерения в этом аппарате имгег то паиболос существенное отличие от способов измерения величин в вы 1 еуказа1;иых приборах, что в нем величины коэфыцпентов пересыщения тгзмеряются в плоскости, а не. на линии, -как это производится в брасмоскопах, линейках и брасмометрах, где отсчет делается путем передвижения одного из линейных отрезков относительно двух других параллельных ему неподвижных шкал. 11м(.я основой действия аппарата изменение тех же физических факторов, что к в panel известных контрольных приборах, т. е. температуры кипения и давления паров растворов, изобретатель нашел возможность определять по взаимному изменению этих величин коэфициенты пересыщения кипящего раствора, введя принцип измерения пересыщения в плоскости координат (Р, Т), так как только в плоскости, а не иа линии и возможно произвести это измерение. Теоретические основы способа измерения коэфнцнентов пересыщения в плоскости диаграммы заключаются в следующем. Допустим, что мы имеем водный сахарный раствор, кипящий при переменных т чпературах 7- и разрежениях (давлениях) Р. Введем обозначения:

Z-процент сахара по весу раствора W-процент воды по весу раствора .i F-повышение точки кипения раствора, соответвтвующве концентрации .

Ry - растворимость сахара при данной температуре 7°, выраженная отнотением --в насыщенное растворе.

Коэфициент пересыщения в зависимости от концентрации раствора и его температуры через эти величины можно выразить так:

К

,f W(а

Для кипящего раствора его концентрация может бмть определена по формуле Рауля через повыщение точки кипениЯ; как функция после днего:

Z ЛГ

где -некоторый коэфициент, до сего времени считавшийся для данного растворителя постоянным, не зависящим от давления. Таким образом для К через Д Т имеем формулу:

Л Г

()

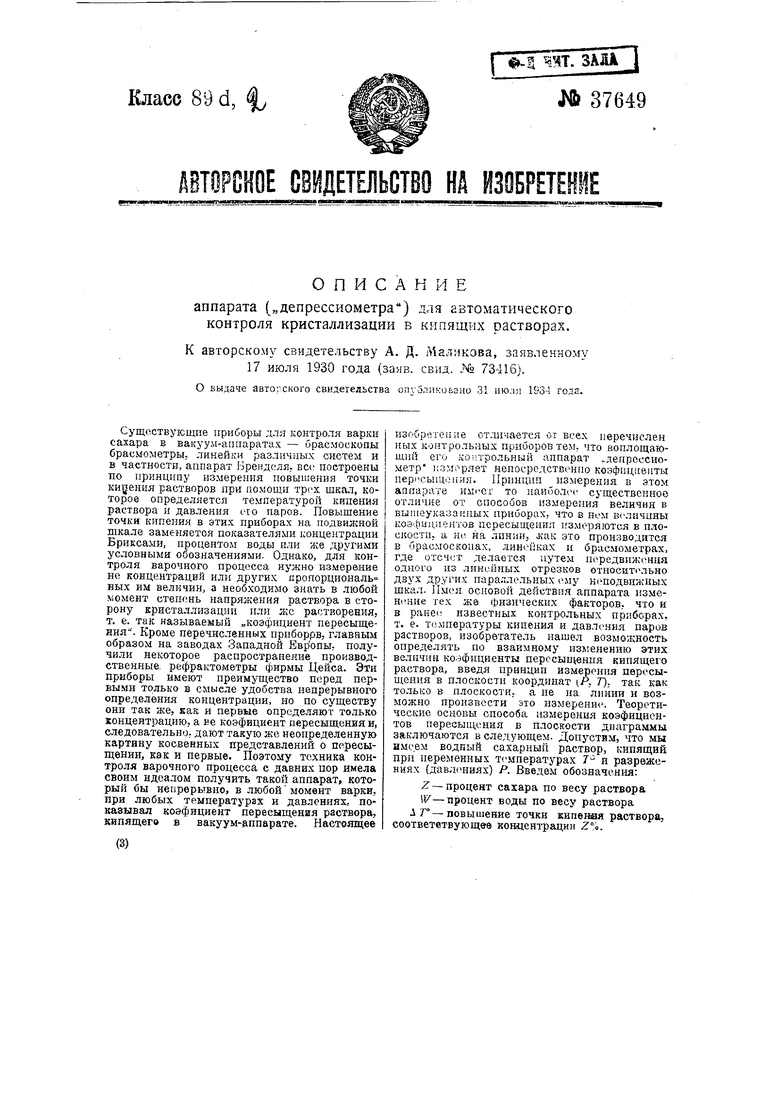

ИЗ этой формулы видно, что измеряя Д Т брасмоскопамн или линейками, мы при одном и том же Д можем иметь столько значений К, сколько значений температур имеет шкала термометра, если даже считать; что Д Т iw. Зависит от 7, т. е. что Я-постоянная величина. Задаваясь рядом значений для ЛГи концентраций, измеряех1ых через Д 7, можно построить в координатах (Р;7) кривые постоянного пересыщения: (Т,Т). Но для достаточной точности определений /С необходимо иметь слишком много кривых и обозначений этих кривых, при большой их густоте на диаграмме неудобочитаемых. Поэтому на диаграмме вместо кривых постоянного пересыщения нанесены кривые p-f (Т) для паров растворов заданной концентрации; т. е. „кривые постоянной концентрации , причем диаграмма построена для чистого раствора кристаллизуемого вещества. Проводя ряд изотерм на диаграмме, имеем, что каждой изотерме соответствует столько точек ее пересечения о кривыми давления паров растворов различных концентраций, сколько нанесено „кривых постоянной концентрации политроп. Так как для каждой температуры мы имеем „ постоянная величина, то каждая определенная точка пересечения в плоскости диаграммы политропы с изотермой соответствует вполне определенному для нее постоянному значению коафициента пересыщения. Для пблитропы имеем -г const. Для некоторой изотермы, соответствующей температуре Г, имеем растворимость const. Точка пересечения данной политропы с выбранной изотермой обладает свойством той и другой, т. е. для нее

- const / const.

IV

Следовательно, она соответствует определенному значению коэфициента пересыщения

Z

Z const А г, const.

VR.f

const

Каждую точку пересечения политроп с изо-термами мы и обозначаем соответствующими им коэ(1)ициентами пересыщения. Строится диаграмма Маликова исключительно на основании многорсратно проверенных опытных данных по исследованию растворимости кристаллизуемого вещества в чистом его растворе и повышений точек кипения растворов различных концентраций. Принцип ее построения для чистых сахарных растворов (фиг. 1) состоит в следующем: 1) в координатах (Р. Г), которые могут быть как прямоугольными; так и полярвыми, по новейшим экспериментальным таблицам водяного насыщенного пара, строится кривая давления паров чистой воды (/) -нулевая кривая; 2) затем .задавшись концентрацией раствора, берут соответствующие ей повышения точки кипения П1)и различных давлениях и откладьь вают их значения в масштабе температур от нулевой кривой параллельно координате Г°. Полученный таким путем ряд точек дает кривую ;у1-Ь/1 (Ji) для паров раствора заданной концентрации; 3) берут из классической таблицы растворимости Сахаров по Герцфельду ряд значений растворимости R-f и долят на них значение концентрации, для которой построена кривая. Полученными числами „коэфнциентами пересыщения обозначают точки пересечения этой кривой с соответствующими изотермами. Таким образом находятся коэфициенты пересыщения и место обозначения, т. е. определяющие их точки, на диаграмме для целого рялта кривых, которые нанесены для ряда значений концентраций и повышений точек кипения, им соответствующих, в пределах, с которыми приходится иметь дело при контроле варочного процесса. Описанная „основная диаграмма дает истинные коэфициенты пересыщения только при контроле варки рафинадного утфеля, где доброкачественность межкристальной патоки находится в пределах 99,5-97.

Для контроля же варки сахара из не чистых сахарных растворов, где доброкачественность межкристальной патоки в процессе варки понижается на Ю - 20 единиц, контроль процесса при помощи диаграммы Маликова производится следующим образом. Термодинамически и затем опытами автора установлено, что если при кипении не чистого раствора произвольного химического состава веществ в том же растворителе, для которого построена основная диаграмма, имеющего истинную доброкачественность Д %, повышенне его точки кипения соответствует некоторому «видимому по основной диаграмме коэфициенту пересыщенпя К, то истинный коэфициент пересыщения не чистого сахарного раствора К при повышении точки кипения и температуре, соответствующих АГ „видимому, определяется таким соотношением:

;причем это уравж ние верно для любого участка диаграммы и относится к сложному раствору произвольной смеси растворенных веществ. Поэтому, в зависимости от того, от и до каких пределов доброкачественности производится истощение межкристального сиропа при варк-е данного продукта, числа пересыщения, которыми приходится руководствоваться при управлении варочными аппарата,И; находятся по предлагаемому универсальному в смысле применимости к любым продуктам сахарной промышленности способу, который состоит в следующем. Зная от и до какой величины происходит понижение доброкачественности Д при варке, допустим, первых продуктов сахаро-песочных заводов, имея изученную зависимость изменения доброкачественности межкристального сиропа при варке утфе.чя по времени, связываем учет фактора Л с BpCMeneir процесса кристаллизации. Для этого достаточно полное время кристализации как nepBOj-o, так и второго продуктов сахарОПесочных заводов разделить на несколько равных периодов (например, для первого продукта от 4 до 5 периодов по 1 часу времени каждый период, т. е. время кристаллизации после заводки кристалла разбивается на 4-6 часов). Затем нз опытов варки рафинадного утфеля берутся значения истинных коэфициентов пересыщения, которые следует иметь для данного периода варки песочного утфеля, судя по пропорции смеси кристаллического сахара и маточного сиропа в нем, т, е. сообразуя величину истинных пересыщений с величиной поверхности и кристаллов и, следовательно, с величиной скорости кристаллизации. Наметив величины истинных коэфициентов пересыщения, соответствующих данным пернодалг варки, их затем переводят в „видимые коэфициенты, разделив первые на среднюю доброкачественность маточного сиропа, которую он имеет в данн1ый пеииод варки, разбивая, например, полный перепад доброкачественности-20 единиц (95-75) на 4 периода, мы имеем точность определения ее до 2,5 единицы. При меньшем перепаде эта точность будет еще больше, хотя даже при ошибке в определении доброкачественности на 5 единиц, максимальная ошибка в определении пересыщения по диаграмме не превышает 0,07. Например, рецепт видимых рабочих коэфициентов составляется таким путем: допустим, что доброкачественность сиропа, поступающего на уваривание, равна 95. Конечная доброкачественность межкристальной патоки в сваренном утфеле Д-79. Тогда значение Д при 4 периодах для каждого из них будет таким;

I. .Д 95;

95 - 79

П. Д

16

HI. s 91 - - 87; 1

и конец варки

16

Д 88 - 79.

Тогда имея рецепт истинных пересыщений К, рекомендуемых для соответствующих периодов варки, найдем рабочие коэфициенты К, KOTopHiOi п необходимо руководствоваться при управлении варочным аппаратом, из вышеприведенного соотношения:

К 100 Д

Примером такого рецепта может слун;ить нижеприводимая таблица, годная для контроля варки 1-го утфеля всех сахаро-песочных заводов при условии, если доброкачественность сиропов находится в указанных пр(-делах и ниже ЭОл (в начале варки). Например заводку кристалла следует производить прп /(1,45, что соответствует рабочему

КОЭФИЦИ;НТУ

При непрерывной подкачке коэфициенты держатся в пределах двух чисел строки, указанных для соответствующего периода варки после заводки кристалла.

Для других продуктов и сиропов с доброкачественностью ниже 90% рецепт рабочих коэфициентов составляется вышеизложенным способом, причем за основу берутся данные настоящей таблицей величины истинных: коэфициентов пересыщения. Для перевода их в „видимые рабочие коэфициенты можно пользоваться прилагаемой диаграммой .В , в которой по одной из осей координат отложены истинные козфициеиты пересыщения, а по другой - видимые. Закон изменения видимых по истинным представлен рядом линий, соответствующих ряду определенных доброкачестввнностей. Если, допустим, ддя данного периода предполагаемая доброкачественность должна быть равна 9 - 95, 0 необходимо по заданному истинному пересыщению К 1,23 найти видимый К, то для этого ведут горизонталь от точки 1,23 до пересечения ее с наклонной линией, обовначенной 95, I и затем, опуская вз нее вертикаль на абсциссу.

отсчитывают на ней видимый коэфициент ,30.

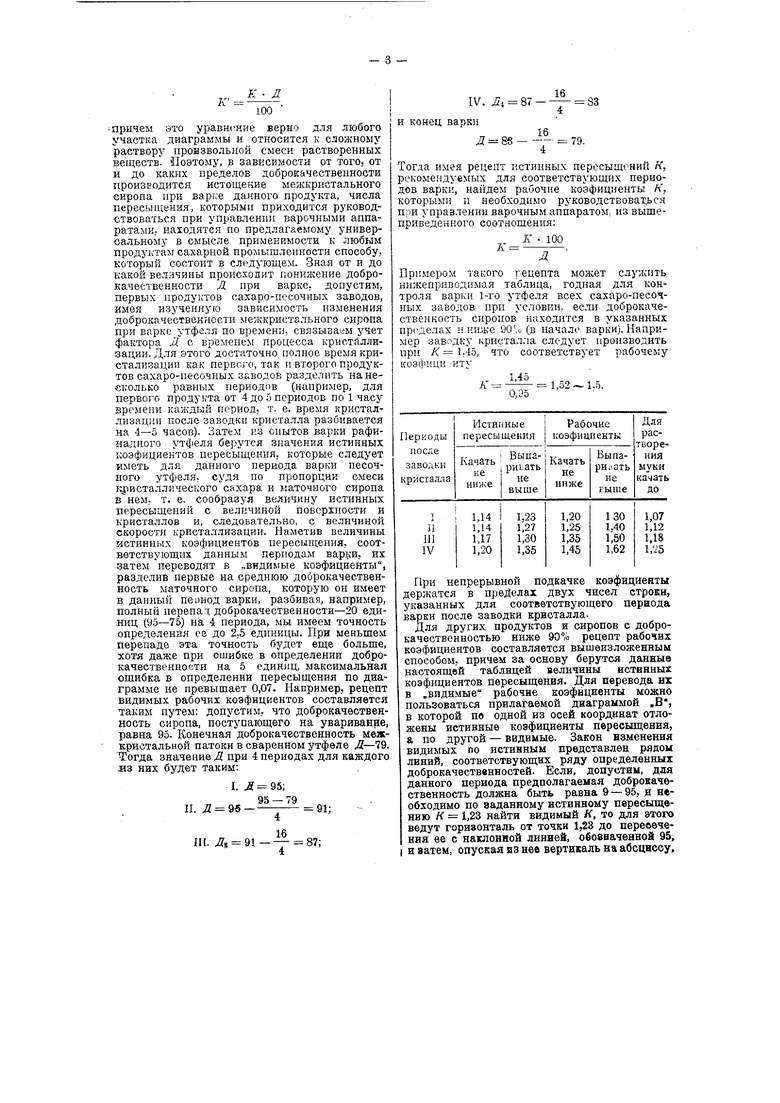

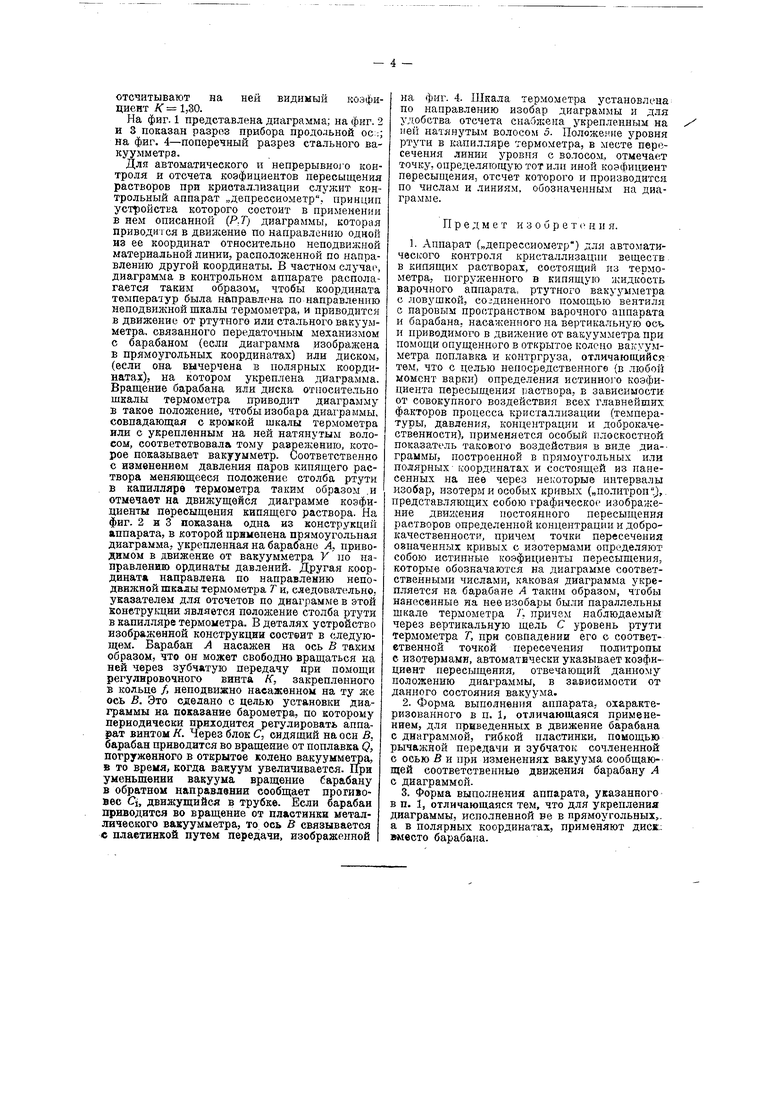

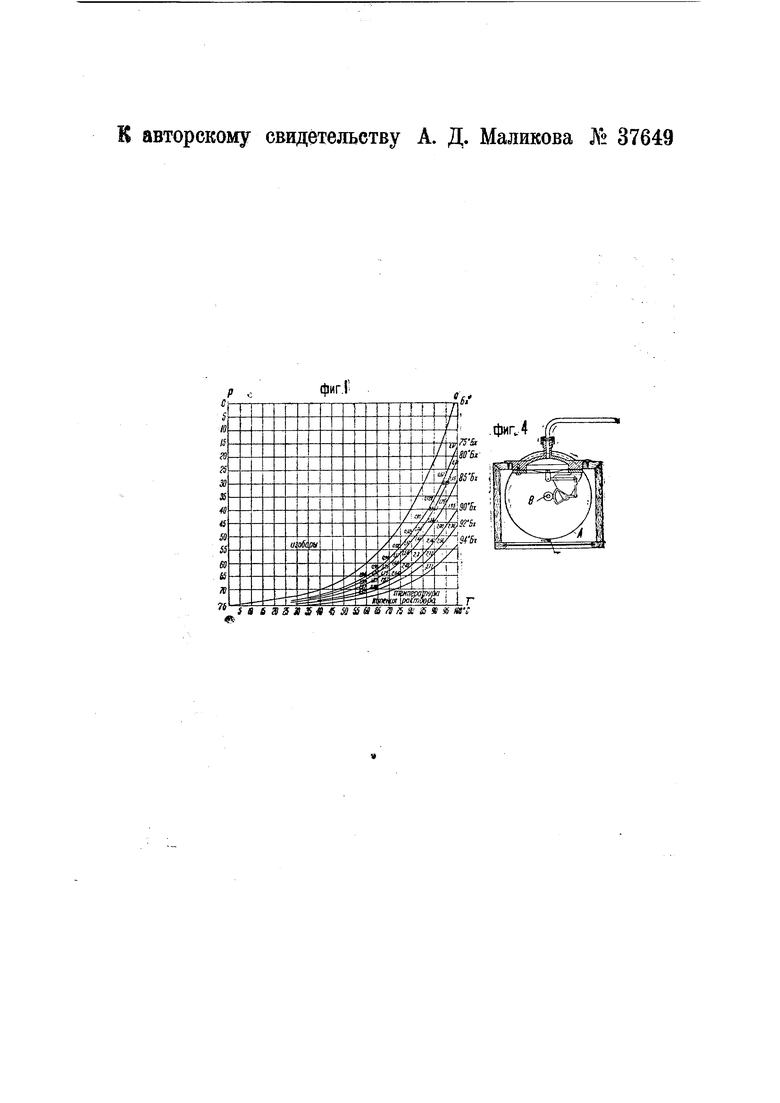

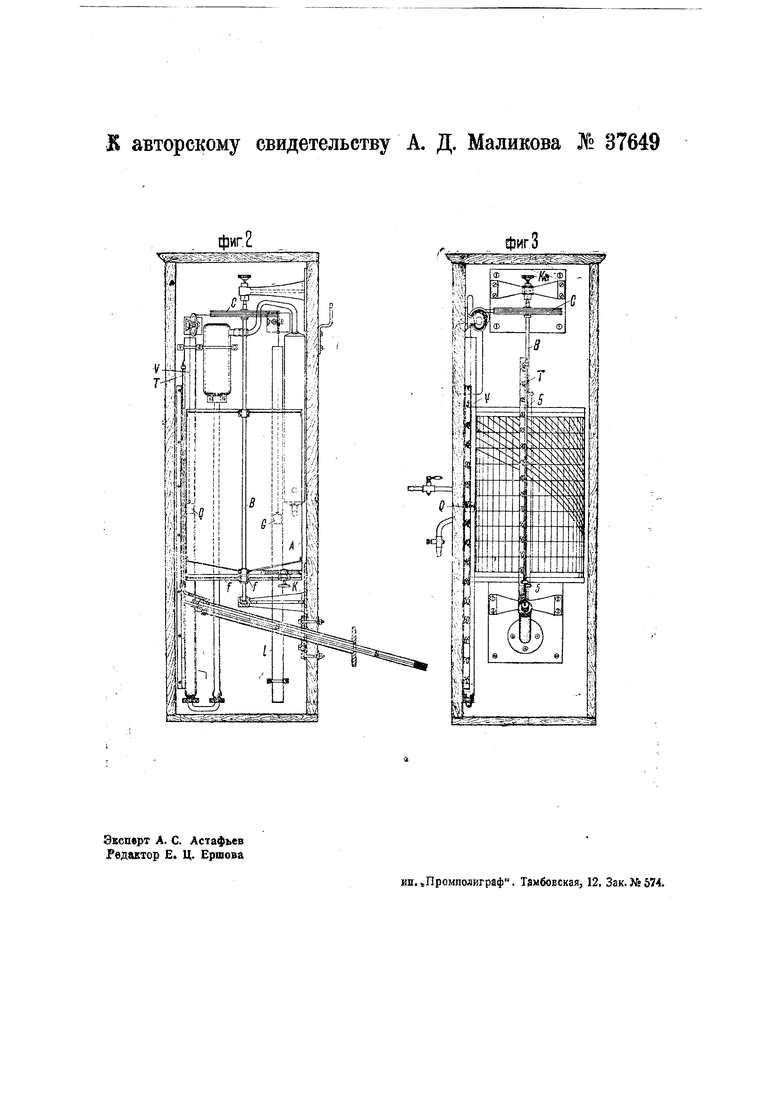

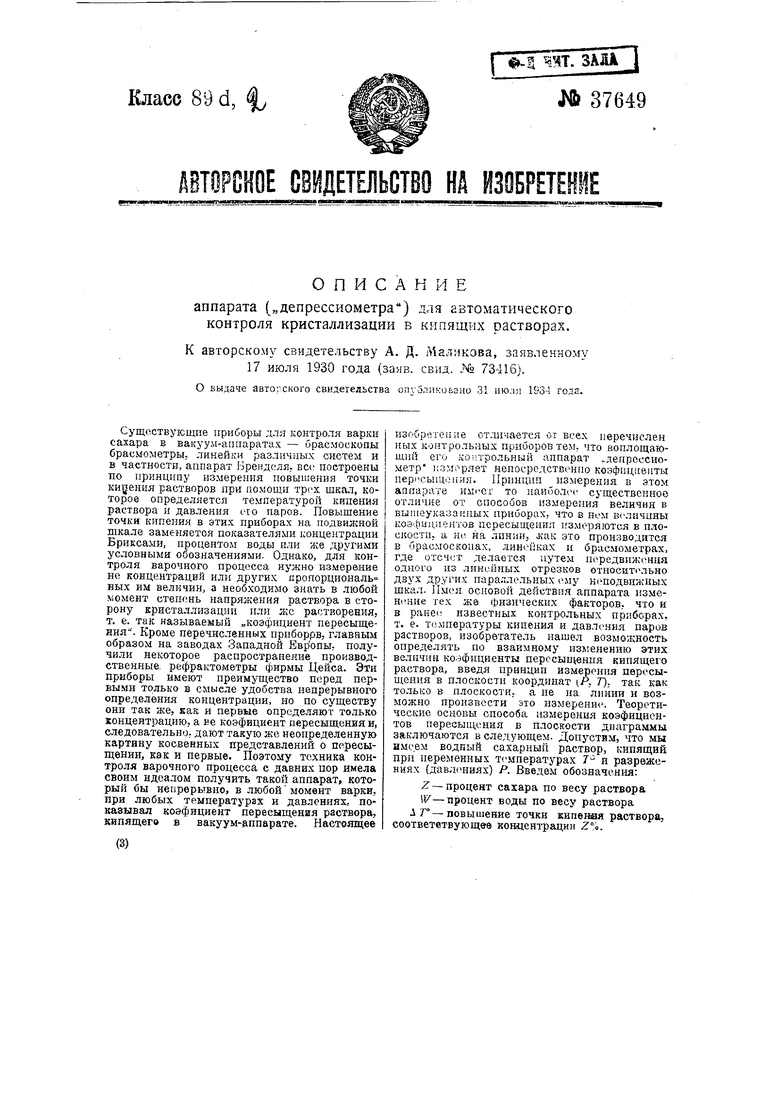

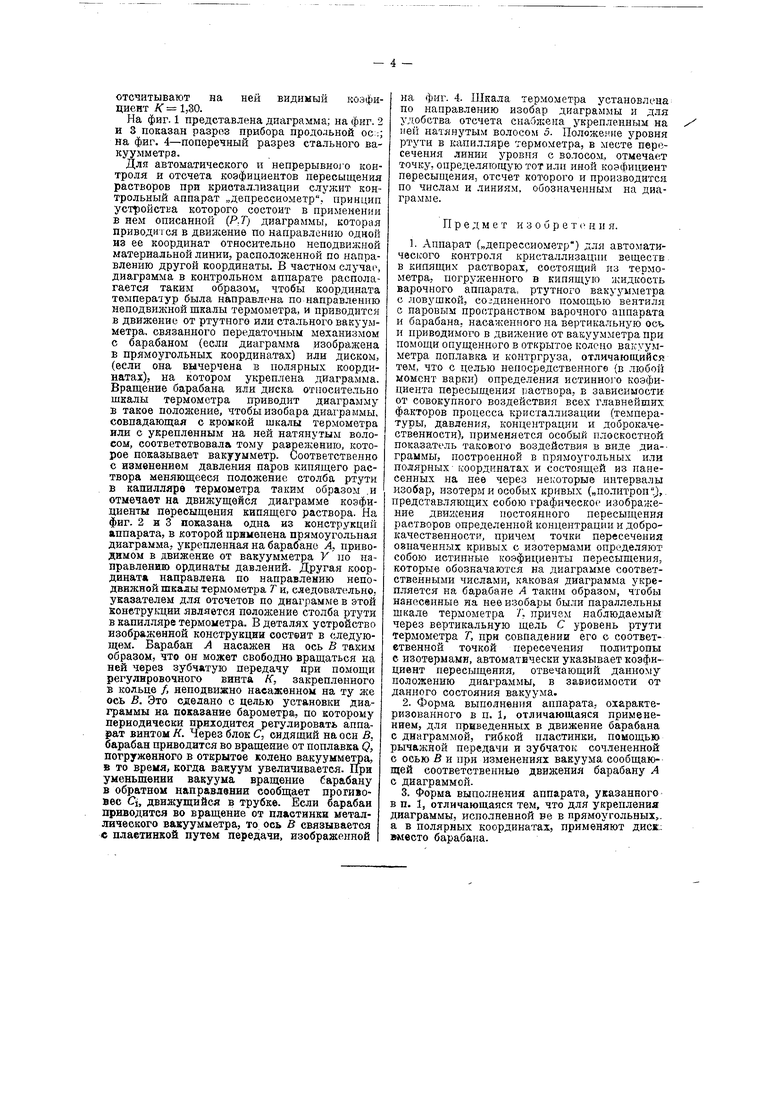

На фиг. 1 представлена диаграмма; на фиг. 2 и 3 показан разроз прибора продольной ос::; на фиг. 4-поперечный разрез стального вакуумметра.

Для автоматического и непрерывно -о контроля и отсчета коэфициентов пересыщения растворов при кристаллизации служит контрольный аппарат „депрессиометр принцип устройства которого состоит в применении в нем описанной (AT) диаграммы, которая приводится в движение по направлению одной из ее координат относительно неподвижной материальной линии, расположенной по направлению другой координаты. В частном случае, диаграмма в контрольном аппарате располагается таким образом, чтобы координата темпера1ур была направлена по направлению неподвилсной шкалы термометра, и приводится в движение от ртутного или стального вакуумметра, связанного передаточным механизмом с барабаном (если диаграмма изображена в прямоугольных координатах) или диском, (если она вычерчена в полярных координатах), на котором укреплена диаграмма. Вращение барабана или диска относительно шкалы термометра приводит диаграмму в такое положение, чтобы изобара диаграммы, совпадающая с кромкой шкалы термометра или с укрепленным на ней натянутым волосом, соответствовала тому разрежению, которое показывает вакуумметр. Соответственно с изменением давления паров кипящего раствора меняющееся положение столба ртути в капилляре термометра таким образом .и отмечает на движущейся диаграмме коэфициенты пересыщения кипящего раствора. На фиг. 2 в 3 показана одна из конструкций аппарата, в которой применена прямоугольная диаграмма, укрепленная на барабане А приводимом в движение от вакуумметра V по направлению ординаты давлений. Другая координата направлена по направлению неподвижной шкалы термометра Т к, следовательно,. указателем для отсчетов по диаграмме в этой конетрукции является положение столба ртзти в капилляре термометра. В деталях устройство изображенной конструкции состеит в следующем. Барабан А насажен на ось В тахим образом, что он может свободно вращаться на ней через зубчатую передачу при помощи регулировочного винта К, закрепленного в кольце /, неподвижно насаженном на ту же ось В. Это сделано с целью установки диаграммы на показание барометра, по которому периодически приходится регулировать аппарат винтом Я. Через блок С, сидящий на оси В. барабан приводится во вращение от поплавка Q, погруженного в открытое колено вакуумметра, в то время, когда вакуум увеличивается. 1Гри уменьшении вакуума вращение барабану в обратном направлении сообщает прогивовес Q, движущийся в трубке. Если барабаи приводится во вращение от пластинки металлического вакуумметра, то ось В связывается в плаетинкой путем передачи, изображенной

на фиг. 4. Шкала термометра установлена по направлению изобар диаграммы и для удобства отсчета снабжена укрепленным на ней натянутые волосом 5. Положеяне уровня ртути в капилляре термометра, в месте пересечения линии уровня с волосом, отмечает точку, определяющую тот иной коэфициент пересыщения, отсчет которого и производится по числа.м и линиям, обозначенным на диаграмме.

Н р е д м е т и з о б р е т ( н и я.

1. Аппарат („депрессиометр) для автоматического контроля кристаллизации веществ в кипящих растворах, состоящий нз термометра, погруженного в кипящую жидкость варочного аппарата, ртутного ваку ааштра с ловушкой, согдиненного помощью вентиля с паровым пространством варочного аппарата и барабана, насаженного на вертикальную ось и приводимого в движение от вакуумметра при помощи опущенного в открытое колено вакуумметра поплавка и контргруза, отличающийся тем, что с целью непосредственного (в любо11 момент варки) определения истинного коэфициента пересыщения т/аствора, в зависимости от совокупного воздействия всех главнейших факторов процесса кристаллизации (температуры, давления, концентрации и доброкачественности), применяется особый плоскостной показатель такового воздействия в виде днаграммы, построенной в прямоугольных или полярных гхоординатах и состоящей из нанесенных на нее чере.з некоторые интервалы изобар, изотерм и особых кривых („политроп.), представляющих собою графическое изображение движения постоянного пересыщения растворов определенной концентрации и доброкачественности, причем точки пересечения означенных кривых с изотермами определяют собою истинные рсоэфициенты пересыщения, которые обозначаются на диаграмме соответственными числами, каковая диаграмма укрепляется на барабане А таким образом, чтобы нанесенные на нее изобары были параллельны шкале термометра /, причем наблюдаемый через вертикальную щель С уровень ртути термометра Т, при совпадении его с соответственной точкой пересечения политропы с изотермами, автоматически указывает коэфициент пересыщения, отвечающий данному положению диаграммы, в зависимости от данного состояния вакуума.

2.Форма выполнения аппарата, охарактеризованного в п. 1, отличающаяся применением, для приведенных в движение барабана с диаграммой, гибкой пластинки, помощью рычажной передачи и зубчатор: сочлененной с осью В и при изменениях вакуума сообщающей соответственные движения барабану А с диаграммой.

3.Форма выполнения аппарата, указанного в п, 1, отличающаяся тем, что для укрепления диаграммы, исполненной ве в прямоугольных,. а в полярных координатах, применяют диск,: вместо барабана. к авторскому свидетельству А. Д. Маликова 37649

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПЕРЕСЫЩЕНИЯ КИПЯЩИХ РАСТВОРОВ | 1941 |

|

SU64221A1 |

| Способ варки утфеля | 1935 |

|

SU50146A1 |

| СПОСОБ КОНТРОЛЯ ВАРКИ УТФЕЛЯ | 1934 |

|

SU46493A1 |

| Контрольный прибор для кристаллизации | 1931 |

|

SU34443A1 |

| Аппарат для контроля кристаллизации | 1929 |

|

SU36305A1 |

| Способ уваривания утфеля с использованием предварительно приготовленной спиртовой затравочной суспензии | 2023 |

|

RU2805953C1 |

| АППАРАТ ДЛЯ КОНТРОЛЯ КРИСТАЛЛИЗАЦИИ РАСТВОРОВ | 1931 |

|

SU38061A1 |

| СПОСОБ КОНТРОЛЯ КРИСТАЛЛИЗАЦИИ УТФЕЛЯ ПОСЛЕДНЕГО ПРОДУКТА | 2001 |

|

RU2185443C1 |

| СПОСОБ ПОЛУЧЕНИЯ САХАРА ДЛЯ ДЛИТЕЛЬНОГО ХРАНЕНИЯ | 2013 |

|

RU2540100C2 |

| Устройство для регулирования процесса варки утфелей | 1951 |

|

SU96389A1 |

фиг.

л

LT

TSS

jZ

ASOBJ:u

т

SS5, (

ПЯГ

r-f-7Т/Г7

/:уу /„„.д

д /5 а iff ж « «TV

Авторы

Даты

1934-07-31—Публикация

1930-07-17—Подача