1

Изобретение относится к устройствам для автоматического контроля содержания крупного класса в исходной руде, поступающей на измельчение, и может быть использовано для оптимального управления процессами измельчения и дробления материалов как в замкнутых, так и разомкнутых циклах.

Основное авт. св. № 282047 выдано на устройство для автоматического контроля содержания крупного класса в исходной руде.

Цель изобретения - повысить точность и надежность измерений при больших колебаниях производительности потока и диапазона изменения крупностей смеси в исходной руде, а также исключить влияние геометрических размеров чувствительного элемента на показания.

Достигается это тем, что параллельно формирующему блоку, измеряющему частоту «выбросов сигнала вибродатчика за заданный уровень ограничения, подключен второй формирующий блок, измеряющий среднюю частоту «выбросов за нулевой уровень, а выходы этих блоков подключены к делительному блоку.

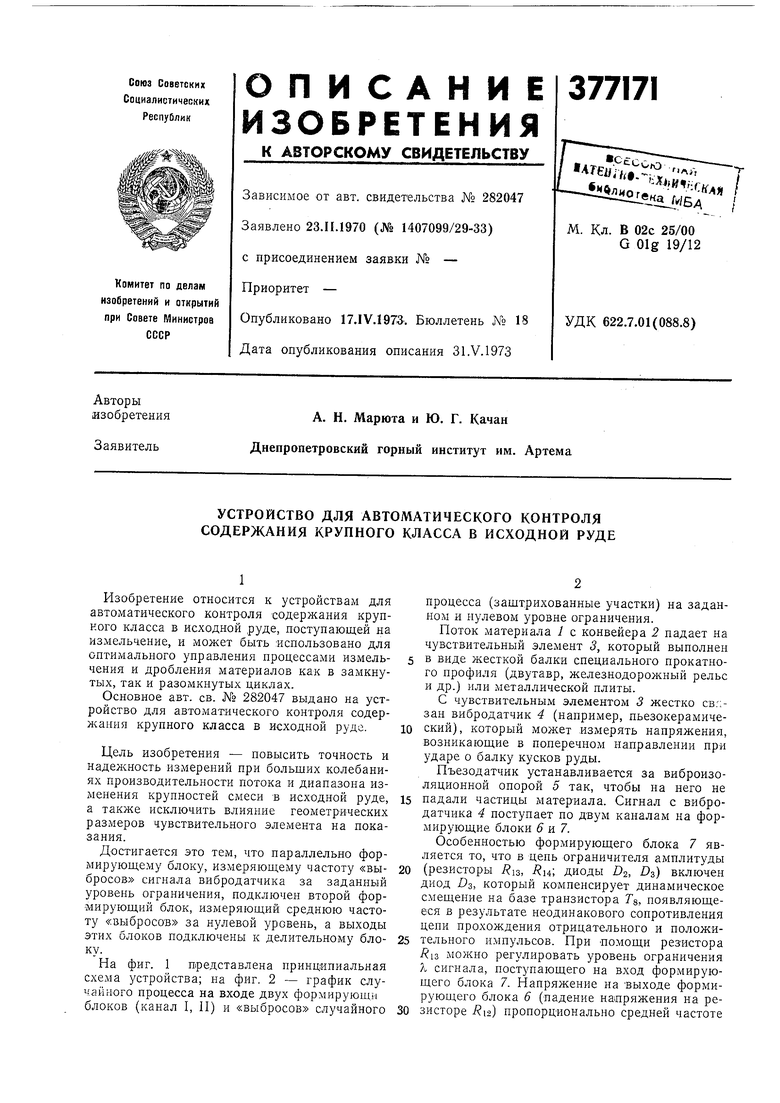

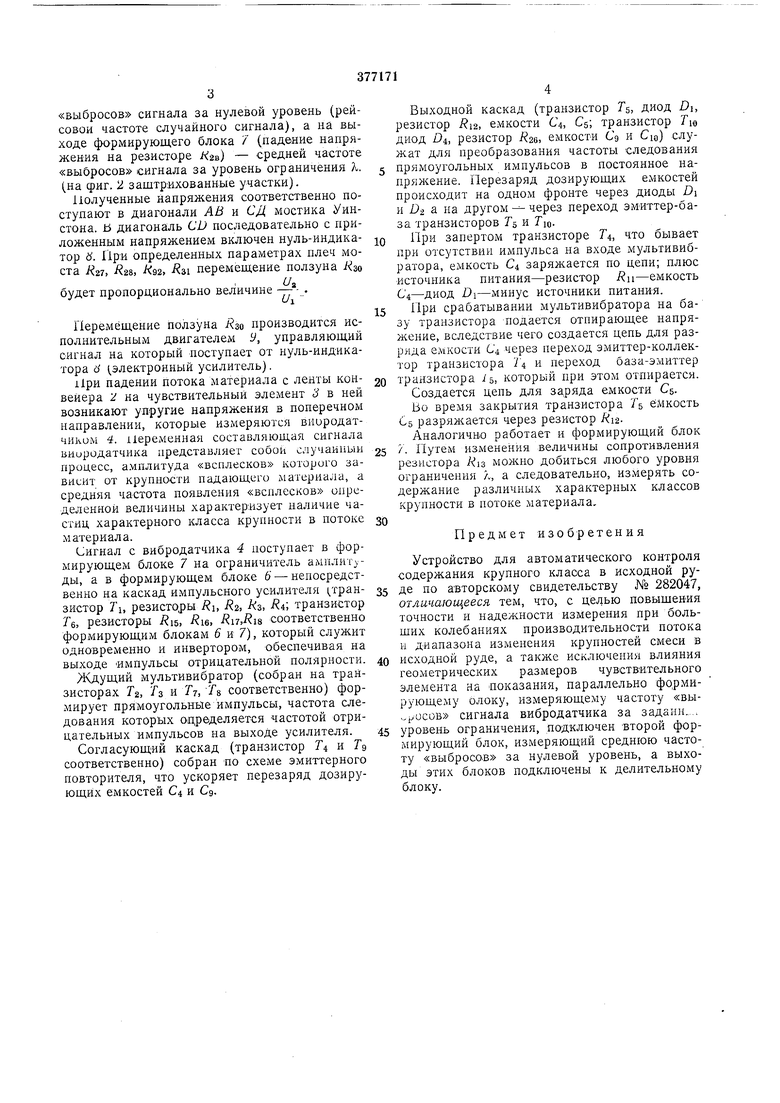

На фиг. 1 представлена принципиальная схема устройства; на фиг. 2 - график случайного процесса на входе двух формируюш.и блоков (канал I, II) и «выбросов случайного

процесса (защтрихованные участки) на заданном и нулевом уровне ограничения.

Поток материала / с конвейера 2 падает на чувствительный элемент 3, который выполнен 5 в виде жесткой балки специального прокатного профиля (двутавр, железнодорожный рельс и др.) или металлической плиты.

С чувствительным элементом 3 жестко св:;зан вибродатчик 4 (например, пьезокерамиче0 ский), который может измерять напряжения, возникающие в поперечном направлении при ударе о балку кусков руды.

Пъезодатчик устанавливается за виброизоляционной опорой 5 так, чтобы на него не

5 падали частицы материала. Сигнал с вибродатчика 4 поступает по двум каналам на формирующие блоки 6 к 7.

Особенностью формирующего блока 7 является то, что в цепь ограничителя амплитуды

0 (резисторы Ris, диоды DZ, DZ) включен диод DZ, который компенсирует динамическое смещение на базе транзистора Т, появляющееся в результате неодинакового сопротивления цепи прохождения отрицательного и положительного импульсов. При помощи резистора RIZ можно регулировать уровень ограничения Я сигнала, поступающего на вход формирующего блока 7. Напряжение на выходе формирующего блока 6 (падение напряжения на ре0 зисторе ) пропорционально средней частоте «выбросов сигнала за нулевой уровень (рейсовой частоте случайного сигнала), а на выходе формирующего блока 7 (наденне напряжения на резисторе - средней частоте «выОросов сигнала за уровень ограничения и (на фиг. 2 заштрихованные участки). Полученные напряжения соответственно поступают в диагонали АВ и СД мостика Уинстона. Ь диагональ CD последовательно с приложенным напряжением включен нуль-индикатор и. При определенных параметрах плеч моста RzT, RZ&, 92, перемещение ползуна оудет пропорционально величине - - , Перемещение ползуна производится исполнительным двигателем У, управляющий сигнал на который поступает от нуль-индикатора i) (электронный усилитель). ilpH падении потока материала с ленты конвейера 2 на чувствительный элемент 3 в ней возникают упругие напряжения в поперечном направлении, которые измеряются виородатчиком 4. переменная составляющая сигнала вииродатчика представляет собой случайный процесс, а.мплитуда «всплесков которого зависит от крупности падающего материала, а средняя частота появления «всплесков определенной величины характеризует наличие частиц характерного класса крупности в потоке материала. Сигнал с вибродатчика 4 поступает в формирующем блоке 7 на ограничитель амилит ды, а в формирующем блоке 6 -непосредственно на каскад импульсного усилителя 1,транзистор 7i, резисторы Ri, Rz, Rz, K.t, транзистор Гб, резисторы Ri5, Ri6, RiT,Ri& соответственно формирующим блокам б и 7), который служит одновременно и инвертором, обеспечивая на выходе «мпульсы отрицательной полярности. Ждущий мультивибратор (собран на транзисторах Га, Тз и Тт, /8 соответственно) формирует прямоугольные импульсы, частота следования которых определяется -частотой отрицательных импульсов на выходе усилителя. Согласующий каскад (транзистор Тц и Гд соответственно) собран по схеме эмиттерного повторителя, что ускоряет перезаряд дозирующих емкостей Ct и Сд. Выходной каскад (транзистор Т, диод DI, резистор 12, емкости С, транзистор Гю диод Di, резистор , емкости Сд и Сю) служат для преобразования частоты следования прямоугольных импульсов в постоянное напряжение. Перезаряд дозирующих емкостей происходит на одном фронте через диоды D и D-2 а на другом - через переход эмнттер-база транзисторов Т и Г. При запертом транзисторе Т, что бывает при отсутствии импульса на входе мультивибратора, емкость С4 заряжается по цепи; плюс источника питания-резистор R -емкость 64-диод DI-минус источники питания. При срабатывании мультивибратора на базу транзистора подается отпирающее напряжение, вследствие чего создается цепь для разряда емкости С4 через переход эмиттер-коллектор транзистора 1 и переход база-эмиттер транзистора /5, который при этом отпирается. Создается цепь для заряда емкости СБ. Во время закрытия транзистора Т емкость 65 разряжается через резистор Ri-2. Аналогично работает и формирующий блок 7. Путем изменения величины сопротивления резистора можно добиться любого уровня ограничения л, а следовательно, измерять содержание различных характерных классов крупности в потоке материала. Предмет изобретения Устройство для автоматического контроля содержания крупного класса в исходной руДб по авторскому свидетельству № 282047, отличающееся тем, что, с целью повыщения точности и надежности измерения при больших колебаниях производительности потока и диапазона изменения крупностей смеси в исходной руде, а также исключения влияния геометрических размеров чувствительного элемента на показания, параллельно формирующему олоку, измеряющему частоту «вы,.росов сигнала вибродатчика за заданн..., уровень ограничения, подключен второй формирующий блок, измеряющий среднюю частоту «выбросов за нулевой уровень, а выходы этих блоков подключены к делительному блоку.

Авторы

Даты

1973-01-01—Публикация