Как известно, для разделения на фракции жидких теплив (нефти, смолы) существуют два принципиально различных способа: 1) фракционированное испарение жидкого топлива, 2) фракционированная конденсация суммарно испарен ного жидкого продукта.

Первый способ, исторически значительно более старый, охватывает все кубовые установки периодического и непрерывного действия и применяется при перегонке смолы после выделения ее конденсацией в холодильниках из содержащих пары смолы газов (коксо вальные газы, швельгаз и т. д.).

Второй способ, возникший лишь в последнее время, применяется в нефтяной промышленности (трубчатые установки) и для перегонки смолы не применялся.

Схема технологического процесса получения и переработки смолы (сланцевой, торфяной, коксовальной и т. д.) слагается обычно из следующих стадий: 1) смола получается при пирогенетическом разложении топлива в печи в парообразном виде; 2) вместе со всеми продуктами разложения пары смолы подвергаются охлаждению, общей конденсации, и смола отделяется в жидком виде; 3) не сконденсировавшиеся наиболее легкие погоны смолы (газовый

(70)

бензин, бензол) улавливаются специальными растворителями и выделяется из них последующей дестилляцией; 4} вся полученная при общей конденсации смола подвергается перегонке в смолоразгонном кубе на определенные фракции, причем, вследствие несовершенства кубовой перегонки, фракции получаются недостаточно четкими; 5) в случае необходимости получения достаточно четких фракций отдельные фракции смолы подвергаются вторичной перегонке, ректификации и т. д.

При этой обычной для всех заводов (коксовальных, полукоксовальных, торфококсовальных и т. д.) схеме смола подвергается двойному или тройному испарению в процессе ее переработки; вследствие этого соответственно в два, три раза возрастают расходы топлива, пара, энергия, количество обслуживающего персонала, потеря смолы и т. д. Соответственно также возрастают капиталовложения при постройке завода, схема процесса получения получается крайне сложной и стоимость переработки смолы составляет весьма значительную величину. Естественны поэтому попытки произвести фракционирование смолы уже на второй стадии переработки (см. выше), когда смола неизбежно находится в па{ххз.бразном виде, Причем фракциониро вание производится при кондесации паров смолы (в ;;|д|рисутствии неконденсирующихся газов);и отбор жидких фракций смолы производится последовательно по ступеням конденсации.

Одна Kg, .вследствие .несовершенства применявшихся приемов, значительного успеха попытки фракционированной конденсации смолы из смолусодержащих газов не имели.

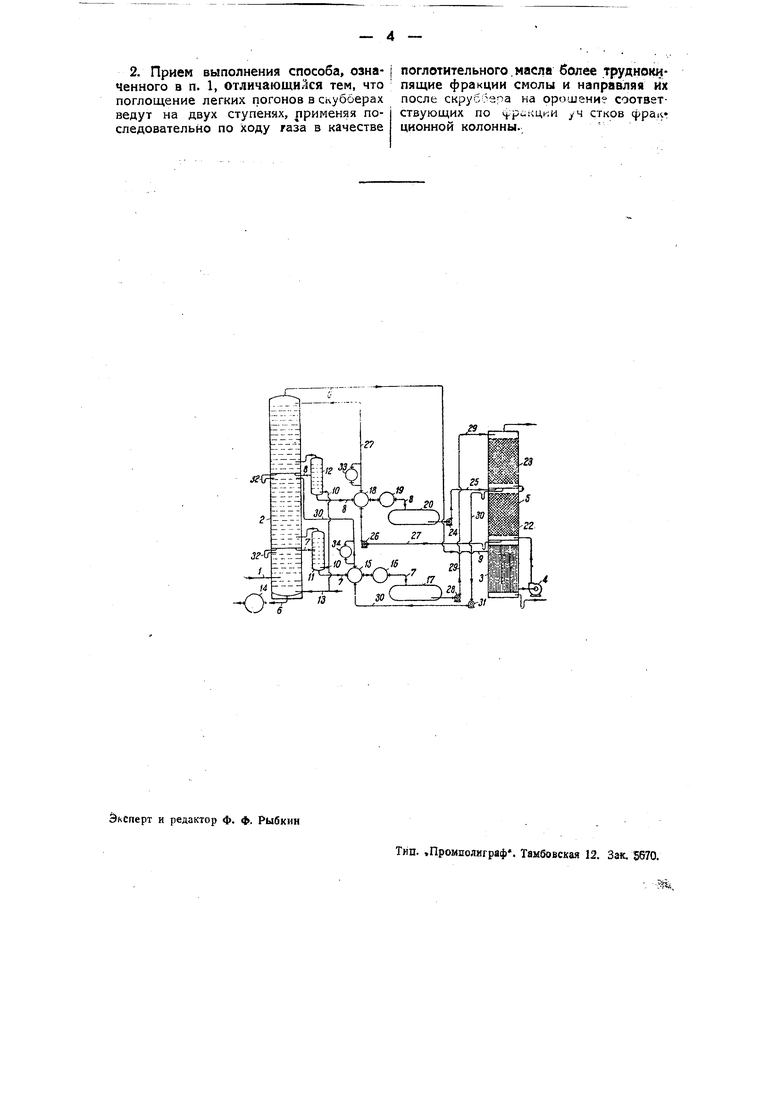

Предлагаемый способ фракционированной конденсации паров смолы из богатых ими газов пирогенетического разложения топлива, напр., швельгазов, состоит в том,что фракционная конденсация паров смолы производится в специальной фракционировочной колонне, орошаемой на различных высотах маслами, полученными в этом же процессе.

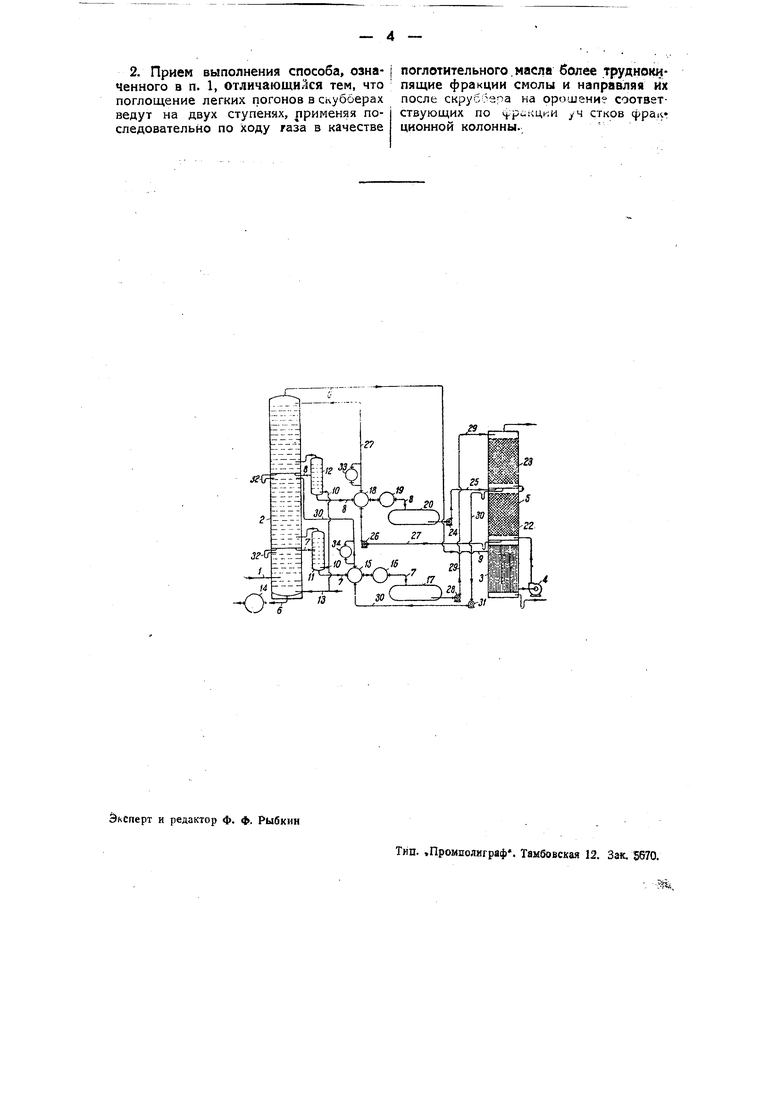

Предлагаемая схема иллюстрирует детальное описание способа. Пары смолы, неконденсирующийся газ и пары воДы направляются из печи по газопроводу 1 в ректификационную колонну 2 соответствующих размеров, в нижнюю ее часть. По высоте колонны происходит фракционированная конденсация паров смолы за исключением первой, легкой, фракции ее, которая вместе с газом и парами воды из колонны 2 поступает в холодильник 3, где и конденсируется. Из холодильника 3 охлажденный газ эксгаустором 4 подается в скруббер 5, где улавливается неконденсирующийся газовый бензин, и дальше газ переходит в следующий цех. Отбор фракций смолы производится по высоте ректификационной колонны, причем, в зависимости от заданного количества и температурных границ фракций, о феделяются точки отбора их. Предполагая, напр., необходимость разделения смолы на четыре фракции, намечаются следующие точки отбора их:

„б - отбор четвертой фракции в жидкой фазе „7 - третьей „, ,

8 - , второй „, „я

„9 - „ первой .,, паровой фазе

вместе с газом и парами воды.

В целях достижения большей четкости вторая и третья фракции подвергаются отпариванию острым перегретым паром 10 в расположенных рядом с основной колонной отпарнных кояониах 11

И--12, Отпаривание четвертой фракции производится в основной колсзнне дкже перегретым паром 13. vv i-ii.i

Четвертая фракция по выходе из колонны проходитхолодильник 14 и дальше на разливку. Третья фракция после отпарной колоний П проходит теплообменник 15, холодильник 16 и поступает в сборник 17. Вторая фракция после колонны 12, теплообменника 18 и холодильника 19 поступает в сборник 20. Первая фракция после холодильника 3 поступает в хранилище.

Неконденсирующийся газ, еще насыщенный после холодильника 3 парами газового бензина, поступает в скруббер 5, состоящий из двух самостоятельных секций 22 и 23. В первой секции 22 скруббера поглотителем газового бензина служит вторая фракция смолы, причем, поскольку поглотитель, возвращаемой в дальнейшем в качестве флегмы на основную колонну 5, может быть дан с большим избытком, а также вследствие близости молекулярных весов, газового бензина и второй фракции-для поглощения требуется незначительная поверхность. Подается вторая .я в скруббер на нижнюю секцию 22 насосом 24 из сборника 20 по линии 25. Из скруббера вторая фракция, насыщенная газовым бензином, качается насосом 26 по линии 27, через теплообменник 18 на верхнюю тарелку колонны 2, в качестве флегмы для колонны, причем одновременно подвергается процессу дестилляции от газового бензина.

Во второй секции 23 скруббера 5 поглотителем служит третья фракция, выбранная из соображений меньшей упругости паров и, следовательно, меньших потерь смолы в неконденсирующемся газе. Третья фракция качается на секцию 23 скруббера насосом 28 из сборника 17 по линии 29. Из скруббера третья фракция по линии 30 насосом 31 через теплообменник 15 качается на тарелку колонны 2, расположенную непосредственно под глухой тарелкой для отбора второй фракции в качестве орошения для колонны, подвергаясь одновременно дестилляции от газового бензина.

Обводные линии 32 служат для переЛока орошения колонны мимо глухих тарелок Для отбора фракций.

В случае сравнительно небольших размеров ann-j jajypbi скруббер 5, холодильник J и колонна 2 могут быть поставлены друг на друга, составив один общий аппарат, хотя по с-ти дела и при отдельной установке они представляют один аппарат.

В случае недостаточности нагрева второй и третьей q/ракций в теплообменниках они могут быть нагреты перед поступлением на колонну 2 в паровых под гревателях оЗ и u4.

В случае, если окажется, что вторая и третья фракции получаются достаточно четкими уже по выходе из основной колонны 2, надобность в дополнительных отпарных колоннах 11 и 12 отпадет, причем, для большей гарантии четкости погоно-разделения, внутри самой колонны 2 можно будет дать в соответствующих точках две, три отпарных тарелки.

Для того, ЧТО5Ы избежать необходимости повторной ректификации бензиновой и прочих фракций смолы после очистки их, можно будет отбирать эти фракции до несколько более низких температур против заданных, с тем, чтобы после очистки температура конца выкипания фракции поднималась до заданной.

Таким образом при предлагаемом способе конденсации схема завода по пирогенетическому разложению топлива, например, завода для швелевания сланца, составится из следующих элементов: 1) печь для перегонки сланца; 2) установка для фракционированной конденсации паров смолы, согласно описанному выше способу, 3) очистка смоляных фракций и газоочистка.

Отпадает необходимость постройки следующих цехов: 1) смолоразгонного со всем оборудованием; 2) ректификационного после очистки первой, второй и третьей фракции вследствие невозможности получения на кубе достаточно четких фракций; 2) цеха улавливания из газа газового бензина и дистилляции его; 4) отпадает необходимость во всех промежуточных емкостях и перекачечных средствах из одного в другой из этих цехов.

Три перечисленных - составляют по стоимости, примерно, 50% стоимости всего завода и обычно требуют весьма значительного расхода пара, являясь главным потребителем пара по всему заводу, весьма большого расхода ВОДЬ на холодильники и, по саморазгонному цаху, значительного расхода топлива.

Следовательно, при предлагаемом способе конденсации смоляных паров, экономия на капиталовложениях на постройку завода (напр., для швелевания сланца, угля и т. д.) составит , экономия при эксплотации не ниже 50/о, и общая схема технологического процесса по зазоду коренным образом упрощается. Кроме того, значительно снижаются потери продуктов перегонки, так как вместо двух-тр х операций со смолой и ее фракциями производится только одна, и улучшаются качества продукции, вследствие возможности достижения на ректификационной колонне значительно более высокой четкости погоно-разделения.

Следует еще отметить, что размеры абсорбирующей аппаратуры значительно уменьшаются, во-первых, вследствие применения в качестве поглотителя орошения колонны, т. е. абсорбента может быть дано в громадном избытке по сравнению с необходимым количеством погЛотителя, а во-вторых, вследствие абсорбции легких погонов в первой секции скруббера поглотителем с близким моллекулярным весом (две фракции).

Предмет изобретения.

. Способ фракционной конденсации паров смзлы из газов сухой перегонки твердых горючих, с улавливанием легких составных частей смолы в скрубберах путем вымывания маслами, отличающийся тем, что несущий пары смолы газ направляют непосредственно в ректификационную колонну непрерывного действия с отбором фракций по высоте ее и орашаемую полученной в ней же фракцией смолы, предварительно пропущенной в качестве поглотительного масла через скруббер для улавливания легких погонов.

2. Прием выполнения способа, озна-jпоглотительного,масла более трудною ченного в п. 1, отличающийся тем, чтопящие фракции смолы и направляя их

поглощение легких погонов в скубберахпосле скруббара на орошение соответведут на двух ступенях, применяя по-ствующих по ц.рг.;щки уч стков фракг

следовательно по ходу газа в качествеционной колонны.

- 4 -

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пирогенетического разложения твердых и жидких горючих материалов в дисперсном состоянии | 1934 |

|

SU42030A1 |

| СПОСОБ И УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2544994C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ФРАКЦИЙ ПУТЕМ РЕКТИФИКАЦИИ НЕФТЯНОГО СЫРЬЯ В РЕКТИФИКАЦИОННОЙ КОЛОННЕ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 2004 |

|

RU2277575C1 |

| УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ И СПОСОБ ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2009 |

|

RU2401296C1 |

| СПОСОБ РАЗДЕЛЕНИЯ НА ФРАКЦИИ НЕФТЯНЫХ МАСЕЛ, МАЗУТА ИЛИ ГУДРОНА, СПОСОБЫ СОЗДАНИЯ ВАКУУМА И КОНДЕНСАЦИИ ПАРОВ ДИСТИЛЛЯТА С ВЕРХА ВАКУУМНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 1993 |

|

RU2086603C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ ПРОДУКТОВ ТЕРМИЧЕСКОГО КРЕКИНГА | 2013 |

|

RU2540400C1 |

| СПОСОБ ПРЯМОЙ ПЕРЕГОНКИ НЕФТИ НА МАЛОГАБАРИТНОЙ УСТАНОВКЕ | 2004 |

|

RU2269372C1 |

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ ПРОДУКТОВ ТЕРМИЧЕСКОГО КРЕКИНГА | 2013 |

|

RU2536589C1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2007 |

|

RU2326928C1 |

-ОТ

Авторы

Даты

1934-07-31—Публикация

1934-01-31—Подача