Изобретение относится к способам фракционирования продуктов термического крекинга и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ фракционирования продуктов термического крекинга, включающий сепарацию продуктов после реактора и разделение полученных паровой и жидкой фаз ректификацией с подачей первичного сырья и выделением жирного газа, нестабильного бензина, термического газойля, вторичного сырья термического крекинга и крекинг-остатка с низа вакуумной колонны, в низ которой подается водяной пар, с отбором в вакуумной колонне термического газойля (И.А. Александров. Перегонка и ректификация в нефтепереработке. М.: Химия, 1981, с. 226, рис. IV-15б).

Недостатками известного способа являются высокие энергетические и капитальные затраты в связи с использованием вакуумной колонны с подачей в низ ее водяного пара.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому эффекту является способ фракционирования продуктов термического крекинга, включающий подачу в сложную ректификационную колонну первичного сырья и продукта после реактора термического крекинга, получаемого из вторичного сырья, выводимого с глухой тарелки сложной колонны, и разделение полученных паровой и жидкой фаз ректификацией с выделением жирного газа, нестабильного бензина, термического газойля, вторичного сырья термического крекинга и крекинг-остатка (И.А. Александров. Перегонка и ректификация в нефтепереработке. М.: Химия, 1981, с. 226, рис. IV-15а).

Недостатками известного способа являются высокие энергозатраты, недостаточный отбор и низкое качество легких продуктов разделения, сложность схемы выделения продуктов термического крекинга и возможность термического разложения продуктов разделения в колоннах с образованием кокса.

Задачей настоящего изобретения является снижение энергозатрат, увеличение отбора и повышение качества легких продуктов разделения, упрощение схемы выделения продуктов термического крекинга и снижение возможности термического разложения продуктов разделения в колоннах с образованием кокса.

Указанная задача решается тем, что в способе фракционирования продуктов термического крекинга, включающем подачу в сложную ректификационную колонну первичного сырья и продукта после реактора термического крекинга, получаемого из вторичного сырья, выводимого с глухой тарелки сложной колонны и направляемого в печь, а затем в реактор термического крекинга с выделением после ректификации жирного газа, нестабильного бензина, термического газойля и крекинг-остатка, отличающемся тем, что процесс ректификации проводят в одной сложной ректификационной колонне с отпарной секцией (24), первичное сырье подают двумя потоками: первый поток - в зону вывода вторичного сырья с глухой тарелки, расположенной выше ввода в колонну продукта после реактора, а второй поток - выше ввода первого потока, при этом ниже места вывода первого бокового погона термического газойля из колонны выводят второй боковой погон, охлаждают и частично подают на смешение с продуктом после реактора, частично возвращают в колонну, а остальное количество после охлаждения (38) подают на верх абсорбера, в низ которого подают жирный газ, с верха абсорбера выводят сухой газ, а жидкость с низа абсорбера возвращают в сложную колонну в сечение между выводами боковых погонов из нее в качестве циркуляционного орошения, нестабильный бензин нагревают в теплообменнике парами с верха сложной колонны и подают на верх отпарной секции (8), пары с верха отпарной секции (8) подают на смешение с парами, выводимыми с верха сложной колонны, а с низа отпарной секции (8) выводят жидкость, которую нагревают и испаряют в кипятильнике, пар с верха кипятильника возвращают в низ отпарной секции(8), а с низа кипятильника выводят стабильный бензин.

За счет проведения процесса разделения в одной сложной ректификационной колонне с отпарной секцией (24), обладающей большей простотой и экономичностью по сравнению с разделением в простых колоннах, подачи первичного сырья двумя потоками: первого потока - в зону вывода вторичного сырья с глухой тарелки, расположенной выше ввода в колонну продуктов после реактора, а второго потока - выше ввода первого потока, позволяющей регулировать количество вторичного сырья, отбора из колонны второго бокового погона, ниже места вывода из нее бокового погона термического газойля, охлаждения и подачи на смешение с продуктами после реактора и на верх абсорбера, удается существенно снизить температуру на тарелках колонны и термическое разложение продуктов на них и использовать тепло его охлаждения для нагрева первичного сырья с осуществлением нагрева нестабильного бензина парами с верха сложной колонны и подачи на верх отпарной секции (8), работающей при более низком давлении, с выводом с низа отпарной секции (8) после кипятильника стабильного бензина, появляется возможность снижения энергозатрат, увеличения отбора и повышения качества легких продуктов разделения, упрощения схемы выделения продуктов термического крекинга и снижения термического разложения продуктов в колоннах с образованием кокса.

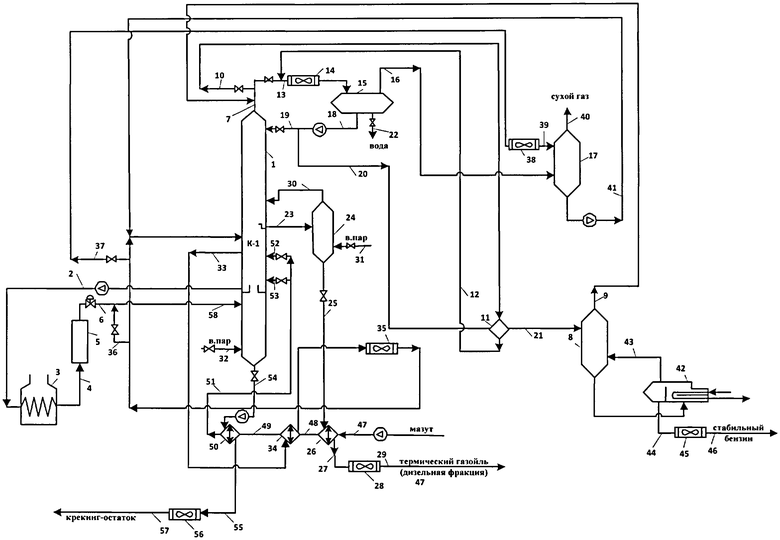

На прилагаемом чертеже представлена схема осуществления способа.

Вторичное сырье из аккумулятора сложной колонны 1 по линии 2 подают в печь 3, а затем по линии 4 в реактор термического крекинга 5, из которого по линии 6 выводят продукты реакции. Пары, выводимые с верха колонны 1 по линии 7, смешиваются с парами, выводимыми с верха отпарной секции 8 по линии 9 и, частично, по линии 10, направляют в теплообменник 11, оттуда по линии 12 подают на смешение с основной массой паров, после чего по линии 13 направляют в конденсатор-холодильник воздушного охлаждения 14. Парожидкостную смесь после конденсатора-холодильника 14 подают в емкость орошения 15. Жирный газ с верха емкости орошения 15 по линии 16 направляют в низ абсорбера 17. С низа емкости орошения 15 по линии 18 выводят жидкость-нестабильный бензин и частично по линии 19 возвращают на орошение колонны 1. Балансовый избыток нестабильного бензина по линии 20 направляют в теплообменник 11 и по линии 21 подают на верх отпарной секции 8. С низа емкости орошения 15 по линии 22 отводят воду. Из колонны 1 по линии 23 выводят первый боковой погон термического газойля и подают на верх отпарной секции 24. С низа отпарной секции 24 по линии 25 выводят термический газойль, охлаждают в теплообменнике 26 и по линии 27 направляют в холодильник воздушного охлаждения 28, откуда после доохлаждения выводят с установки по линии 29. Пары с верха отпарной секции 24 по линии 30 возвращают в колонну 1. В низ отпарной секции 24 и колонны 1 соответственно по линиям 31 и 32 подают водяной пар. Из колонны 1 по линии 33 выводят второй боковой погон, охлаждают в теплообменнике 34 и холодильнике 35 и по линии 36 подают частично на смешение с продуктами, поступающими по линии 6 из реактора 5, частично возвращают в колонну 1 в качестве циркуляционного орошения выше вывода второго бокового погона, а остальное количество по линии 37- в воздушный холодильник 38 и после охлаждения по линии 39 направляют на верх абсорбера 17. С верха абсорбера 17 по линии 40 выводят сухой газ, а жидкость с низа абсорбера 17 по линии 41 возвращают в колонну 1 в качестве циркуляционного орошения. Жидкость, выводимую с низа отпарной секции 8, нагревают и испаряют в кипятильнике 42. Пар с верха кипятильника 42 по линии 43 возвращают в низ отпарной секции 8. С низа кипятильника 42 по линии 44 выводят жидкость - стабильный бензин, охлаждают в холодильнике воздушного охлаждения 45 и по линии 46 выводят с установки. Первичное сырье (мазут) по линии 47 направляют в теплообменник 26, затем, после нагрева, по линии 48 в теплообменник 34, где также нагревают, и далее по линии 49 в теплообменник 50, откуда после нагрева выводят по линии 51 и подают двумя потоками по линиям 52 и 53 в колонну 1. С низа колонны 1 по линии 54 выводят крекинг-остаток, охлаждают в теплообменнике 50, после охлаждения по линии 55 подают в холодильник воздушного охлаждения 56, а затем после охлаждения по линии 57 выводят с установки. Смесь продуктов, поступающих по линии 6 из реактора 5, с охлажденным вторым боковым погоном колонны 1, поступающим по линии 36, по линии 58 подают в колонну 1.

Сравнительные показатели работы схем фракционирования продуктов термического крекинга приведены в прилагаемой таблице. Цифровая нумерация колонн и потоков соответствует предлагаемому способу, в скобках даны номера потоков, словесная нумерация (например, первая колонна) соответствует прототипу.

Как видно из таблицы, предлагаемый способ по сравнению с прототипом позволяет снизить энергозатраты. Тепловая нагрузка печи снижается с 18,210 до 12,651 Гкал/час, то есть в 1,44 раза. При этом увеличивается отбор легких продуктов: стабильного бензина с 8,83 до 9,56 т/час (на 8,3%), термического газойля (дизельной фракции) с 25,59 до 25,80 т/час, то есть на 0,8%. Упрощается схема в связи с уменьшением числа единиц оборудования. Снижается возможность термического разложения продуктов разделения в колоннах с образованием кокса. Так, максимальная температура нагрева в колоннах снижается с 432 до 393°С.

Таким образом, предлагаемое изобретение позволяет снизить энергозатраты, увеличить отбор и повысить качество легких продуктов разделения, упростить схему выделения продуктов термического крекинга и снизить возможность термического разложения продуктов разделения в колоннах с образованием кокса.

Продолжение таблицы 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ РЕАКЦИОННОЙ СМЕСИ ПРОДУКТОВ ТЕРМИЧЕСКОГО КРЕКИНГА | 2014 |

|

RU2554005C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ ПРОДУКТОВ ТЕРМИЧЕСКОГО КРЕКИНГА | 2013 |

|

RU2536589C1 |

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

| СПОСОБ И УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2544994C1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2013 |

|

RU2515728C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА БЕНЗИНОВОГО НАПРАВЛЕНИЯ | 2012 |

|

RU2479620C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2014 |

|

RU2548038C1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2548040C1 |

| СПОСОБ И УСТАНОВКА ЗАМЕДЛЕННОГО КОКСОВАНИЯ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2541016C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2011 |

|

RU2455339C1 |

Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано при фракционировании продуктов термического крекинга. Изобретение касается способа фракционирования продуктов термического крекинга, включающего подачу в сложную ректификационную колонну первичного сырья и продукта после реактора термического крекинга, получаемого из вторичного сырья, выводимого с глухой тарелки сложной колонны и направляемого в печь, а затем в реактор термического крекинга с выделением после ректификации жирного газа, нестабильного бензина, термического газойля и крекинг-остатка, отличающегося тем, что процесс ректификации проводят в одной сложной ректификационной колонне с отпарной секцией (24). Первичное сырье подают двумя потоками: первый поток - в зону вывода вторичного сырья с глухой тарелки, расположенной выше ввода в колонну продукта после реактора, а второй поток - выше ввода первого потока, при этом ниже места вывода первого бокового погона термического газойля из колонны выводят второй боковой погон, охлаждают и частично подают на смешение с продуктом после реактора, частично возвращают в колонну. Остальное количество после охлаждения (38) подают на верх абсорбера, в низ которого подают жирный газ, с верха абсорбера выводят сухой газ, а жидкость с низа абсорбера возвращают в сложную колонну в сечение между выводами боковых погонов из нее в качестве циркуляционного орошения, нестабильный бензин нагревают в теплообменнике парами с верха сложной колонны и подают на верх отпарной секции (8), пары с верха отпарной секции (8) подают на смешение с парами, выводимыми с верха сложной колонны, а с низа отпарной секции (8) выводят жидкость, которую нагревают и испаряют в кипятильнике, пар с верха кипятильника возвращают вниз отпарной секции(8), а с низа кипятильника выводят стабильный бензин. Технический результат - снижение энергозатрат, увеличение отбора и повышение качества легких продуктов разделения, упрощение схемы выделения продуктов термического крекинга и снижение возможности термического разложения продуктов разделения в колоннах с образованием кокса. 1 ил., 1 табл.

Способ фракционирования продуктов термического крекинга, включающий подачу в сложную ректификационную колонну первичного сырья и продукта после реактора термического крекинга, получаемого из вторичного сырья, выводимого с глухой тарелки сложной колонны и направляемого в печь, а затем в реактор термического крекинга с выделением после ректификации жирного газа, нестабильного бензина, термического газойля и крекинг-остатка, отличающийся тем, что процесс ректификации проводят в одной сложной ректификационной колонне с отпарной секцией (24), первичное сырье подают двумя потоками: первый поток - в зону вывода вторичного сырья с глухой тарелки, расположенной выше ввода в колонну продукта после реактора, а второй поток - выше ввода первого потока, при этом ниже места вывода первого бокового погона термического газойля из колонны выводят второй боковой погон, охлаждают и частично подают на смешение с продуктом после реактора, частично возвращают в колонну, а остальное количество после охлаждения (38) подают на верх абсорбера, в низ которого подают жирный газ, с верха абсорбера выводят сухой газ, а жидкость с низа абсорбера возвращают в сложную колонну в сечение между выводами боковых погонов из нее в качестве циркуляционного орошения, нестабильный бензин нагревают в теплообменнике парами с верха сложной колонны и подают на верх отпарной секции (8), пары с верха отпарной секции (8) подают на смешение с парами, выводимыми с верха сложной колонны, а с низа отпарной секции (8) выводят жидкость, которую нагревают и испаряют в кипятильнике, пар с верха кипятильника возвращают в низ отпарной секции(8), а с низа кипятильника выводят стабильный бензин.

| И.А | |||

| Александров | |||

| Перегонка и ректификация в нефтепереработке | |||

| М.: Химия, 1981, с.226, рис.IV-15a | |||

| СПОСОБ ФРАКЦИОНИРОВАНИЯ НЕФТИ | 2007 |

|

RU2335523C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ МАЗУТА | 1993 |

|

RU2067606C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2011 |

|

RU2455339C1 |

| WO 2009022937 A1, 19.02.2009 | |||

| US 6013852 A, 11.01.2000 | |||

Авторы

Даты

2015-02-10—Публикация

2013-10-08—Подача