Изобретение относится к устройствам для термофиксации деталей, получивших коробление в процессе изготовления.

Известно устройство для термофиксации, предназначенное для исправления короблений, а также для формообразования деталей типа криволинейных профилей и оболочек незамкнутого контура, содержащее корпус, жестко соединенный с ложементами - основаниями и съемные (откидные) ложементы-прижимы, фиксирующие требуемую форму детали в течение всего цикла ее калибровК.и, а именно с момента заневоливания до изъятия откалиброванной детали и устройства.

Цель изобретения - обеспечить термофиксацию одновременно нескольких деталей.

Это достигается тем, что корпус устройства выполнен в виде обхватывающего и обхватываемого элементов с различными коэффициентами линейного расширения. При этом на одном ИЗ элементов установлены центрирующие упоры. Ложементы для фиксации расположены между элементами.

Обхватывающий и обхватываемый элементы выполнены в форме кольца, при этом поверхность кольца со стороны ложементов выполнена конической.

Такое выполнение устройства позволяет, во-первых, повысить точность калибровки деталей за счет того, что ложементы фиксируют

требуемую форму деталей только в процессе выдержки при температуре термофиксации, когда напряжения, внесенные в детали, снимаются и упругие деформации переходят в пластические; во вторьи, увеличить производительность процесса термофиксации путем калибровки за один .цикл термофиксации группы деталей.

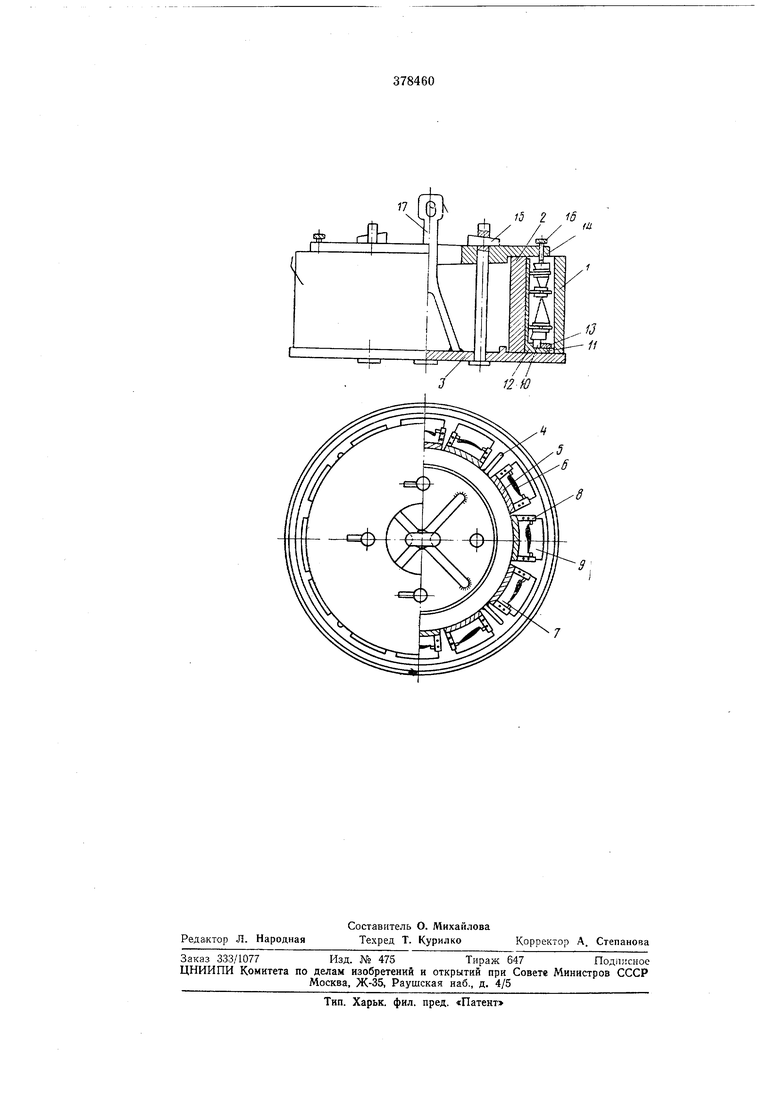

На чертеже изображено описываемое устройство, общий вид.

Оно содержит наружное кольцо 1, выполненное из материала с малым термическим расширением, внутреннее кольцо 2 - из материала с большим термическим расширением,

которые свободно установлены на подставку 3. Подставка центрирует внутреннее кольцо буртиком. Наружное кольцо относительно внутреннего установлено с радиальным зазором, равномерность которого (в пределах разности термического расширения колец) при нормальной температуре обеспечивается упорами 4.

Между кольцами на подставке равномерно по окружности размешены вкладыши 5 с деталями (лопатками) 6. Детали с одной стороны обхвачены центрирующими ложементами 7, жестко связанными с вкладышами и имеющими направляющие 8, по которым свободно перемещаются нажимные ложементы

9, обхватывающие детали с другой стороны.

Базовые хвостовики 10 деталей (лопаток) опираются на основания П вкладышей, и ограничены от боковых смещений (в пределах разности термического расширения колец) устунами 12 на основаниях вкладышей и упорами 13, которые свободно установлены на основаниях вкладышей.

На внутреннее кольцо опирается диск 14, зафиксированный клиновым соединением колонок 15, которые соединены с подставкой. По периферии диска размещены поджимные винты 16, фиксирующие детали в вертикальном положении. С подставкой жестко соединена транспортировочная штанга с проушиной 17. Нажимные ложементы и упоры при нормальной температуре имеют свободный, ход, равный разности термического расширения колец (последняя определяется величиной максимального коробления калибруемых деталей).

Подготовку к термофиксации деталей производят следующим образом. Деталь вкладывают в центрирующие ложементы с упором базового хвостовика в основание вкладыша.

В направляющие центрирующих ложементов вводят до упора в деталь нажимные ложементы. На основание вкладыша устанавливают унор до касания в боковую грань базового хвостовика детали, вкладыши с деталями размещают равномерно по окружности на подставке вокруг внутреннего кольца. Затем винтами диска поджимают детали до прилегания их базового хвостовика к основанию вкладышей и на подставку устанавливают наружиое кольцо.

Устройство работает следующим образом. После загрузки в нагревательную печь за счет разности термического расщирения колец радиальный зазор между ними начинает уменьшаться. Нажимные ложементы и упоры сближаются с вкладыщем и постепенно заневоливают деталь по сечениям и базовому хвостовику.

К моменту достижения температуры термофиксации деталь заневоливается до требуемой, формы. В процессе последующей выдержки при температуре термофиксации папряжения в детали, заложенные на предыдущих операциях обработки и при заневоливании, снимаются, упругие деформации переходят в пластические.

При охлаждении из-за разности термического сужения колец зазор между ними увеличивается и детали постепенно высвобождаются, сохраняя при этом требуемую форму.

Изъятие деталей из устройства после калибровки выполняется в последовательности, обратной последовательности сборки.

С целью облегчения процесса сборки внутренняя поверхность нарзжного кольца может

быть выполнена с уклоном, величина которого выбирается в пределах угла самоторможения. При этом размеры нажимных ложементов и унора, с помощью которых заневоливается деталь, выполняют с учетом уклона. Уклон позволяет так же создать предварительное заневоливание деталей, коробление которых превышает возможности правки деталей за счет разности термического расширения колец. Наружное кольцо с уклоном расширяет донустимый предел коробления деталей, который может быть исправлен без увеличения диаметра колец, без повыщения температуры нагрева и изменения применяемых материалов.

П ip е д м е т изобретения

1.Устройство для термофиксации деталей, включающее корпус и ложементы для фиксации деталей, отличающееся тем, что, с целью

обеспечения термофиксации одновременно нескольких деталей, корпус устройства выполнен в виде обхватывающего и обхватываемого элементов с различными коэффициентами термического расширения, при этом на одном из

элементов установлены центрирующие упоры, а ложементы для фиксации расположены между элементами.

2.Устройство по п. 1, отличающееся тем, что обхватывающий и обхватываемый элементы выполнены в форме кольца, при этом поверхность кольца со стороны ложементов коническая.

, 15 2 S

Д/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термофиксации изделий | 1982 |

|

SU1044643A2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ДЕТАЛЕЙ | 1970 |

|

SU287075A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ В ЗАНЕВОЛЕННОМ СОСТОЯНИИ | 1979 |

|

SU788756A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1971 |

|

SU294864A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1970 |

|

SU282381A1 |

| Способ правки изделий из титановых сплавов и устройство для его осуществления | 1985 |

|

SU1312826A1 |

| Устройство для заневоливания пружин | 1988 |

|

SU1580081A2 |

| ПРЕСС ДЛЯ ЗАКАЛКИ ДИСКОВ В ВОДООХЛАЖДАЕМЫХ ШТАМПАХ | 2011 |

|

RU2499841C2 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

Авторы

Даты

1973-01-01—Публикация