(5) АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ПРУТКОВЫХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления звеньев прутковых транспортеров | 1980 |

|

SU902976A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИН И ЛИНИЯ ДЛЯ ИХ ПРОИЗВОДСТВА | 2011 |

|

RU2478015C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН | 2007 |

|

RU2370549C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ, ИСПЫТАНИЯ И СОРТИРОВКИ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 1992 |

|

RU2005572C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ГОРЯЧЕЙ ШТАМПОВКИ | 1990 |

|

RU2009756C1 |

| Способ упрочнения торсионных валов | 1986 |

|

SU1420038A1 |

| Способ изготовления изделий переменного сечения | 1983 |

|

SU1135780A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПРУЖИН | 2010 |

|

RU2501620C2 |

| Стан поперечно-клиновой прокатки | 1990 |

|

SU1722670A1 |

| Автоматическая линия для производства изделий переменного сечения | 1986 |

|

SU1444044A1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении из прутковых материалов сложных пружин и пружинных элементов. Известна установка для правки, удаления окалины с поверхности и гидравлического испытания трубчатог элемента. Установка содержит удли-; ненный стол, на котрром продольно удерживается удлиненная трубчатая з готовка. В установке имеются нескол ко выполняющих различные функции : устройств. Первое устройство удержи вает заготовку на столе в-продольном положении. Для вращения трубчатой заготовки с передним ее концом соединяется специальный приводной узел. Вдоль стола перемещается приводнай каретка. На каретке смонтировано второе приводное устройство, которое при вращении заготовки плот но контактирует-с последовательными участками наружной поверхности за готовки, в результате чего осуществляется ее правка и удаление продуктов коррозии СП. Недостатки известного устройства следующие: фиксация заготовок в процессе выполнения не всех технологических операций, например, правки только в одной плоскости - продольно, принципиально сложная схема обработки, заключающаяся в воздействии устройств различного назначения . на стационарно закрепленное изделие вместо передачи изделия с операции на операцию и связанная с этим низкая производительность установки. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является известная автоматическая линия, которая включает в. себя следующие агрегаты: бункер-питатель, который периодически выдает по одной заготовке на транспортер, устаноку для зачистки концов заготовок от окалины, двухпозиционную электроконтактную нагревательную установку,состоящую из двух пар контактных головок, каждая из которых питается от своего силового трансформатора. Зажим заготовки в контактах осуществляется гидравлическими цилиндрами, расположенными в головках. Удлинение заготовки при нагреве на 13-«.15 мм компенсируется отводом одной из головок в каждой паipe в осевом направлении при помощи пружины, а возврат ее в исходное положение - при помощи гидроцилиндра, преодолевающего усилие растягивающей пружины/ специальный станок, выполняющий операции завивки кольца зуба, гибки пальца с чеканкой радиуса, плющение и обрезку косого среза пера, специальный станок, выполняющий операцию гибки зуба по больиюй дуге, четырехпозиционный закалочный агрегат, имеющий масляный бак, внутри которого расположен крестообразный поворотный механизм, несущий четыре стола с захватами для закаливаемых зубьев, камеру обезжиривания, в которой посредством струй воды под давлением сбивается масляная пленка с поверхности зуба и происходит охлаждение детали до комнатной температурыi электроконтактную установку для нагрева заготовок под отпуск, снабженную двумя контактными головками, питающимися от силового трансформатора. Зажим детали осуществляется за концевые ча.сти заготовки, камеру охлаждения, аналогичную камере обезжиривания, отличающуюся тем, что струи воды имеют низкое давление,.дающее облив деталей, устройство для сбора готовых деталей в пачки. Заготовки перемещаются от бункера, до гибочных станков при помощи шагающего транспортера, внутри закалочного бака - с помощью поворота Крестовины и от закалочного бака до установки для сбора зубьев в пачки - по второму шагающему транспортеру. Основной задачей известной конструкции является обеспечение формирования детали и ее закалки за один нагрев. Сохранение полученной геометрии грабельного зуба обеспечивается закалкой деталей в фиксированном состоянии с помощью захвата, фиксирующего деталь в десяти точках по периметру ее без плотного зажима, оставляя небольшой зазор (около

0,5 мм) для усадочных перемещений детали вдоль ее оси по контуру. При отпуске сохранение полученной геометрии не фиксируется. Концевые области заготовки, зажатые в головках, не нагреваются, но их разогрев происходит за счет теплопередачи на промежуточных транспортных операциях. Контроль температурных режимов производится

косвенным способом с помощью электросчетчика, дозирующего количество электроэнергии C2J.

Недостатки этой конструкции следующие: отсутствие стабильной геометрии изготавливаемых деталей (допуск по линейным размерам достигает +5,0 мм), связанное с недостаточной жесткостью фиксации детали при закалке и отсутствием термофиксации при

отпуске. Детали, вышедшие из допуска,

должны подвергаться дополнительной операции - правке или рихтовке, проведение термической обработки деталей из пружинных сталей в мартенситной области превращений, связанное с двумя операциями - закалкой и отпуском и характеризующееся повышенной степенью коробления и внутренних напряжений, отсутствие качественного контроля температурного режима нагрева и охлаждения изделий. Все это значительно влияет на качество и точность длинномерных прутковых изделий.

Целью изобретения является повышение качества изделий.

Поставленная цель достигается тем, что автоматическая линия изготовления прутковых длинномерных

изделий, содержащая технологически связанные между собой транспортирующими устройствами загрузчик, нагревательную установку, механизм формообразования, установки закалки

в термофиксированном состоянии и отпуска заготовок и камеру охлаждения, снабжена последовательно расположенными перед механизмом формообразования толкателем и многопозиционными термостатом-индуктором с переменным шагом витков, а установки закалки и отпуска совмещены в единый агрегат и выполнены в виде изотермической ванны, имеющей приводной шаговый конвейер в виде подвесок заневоливания.

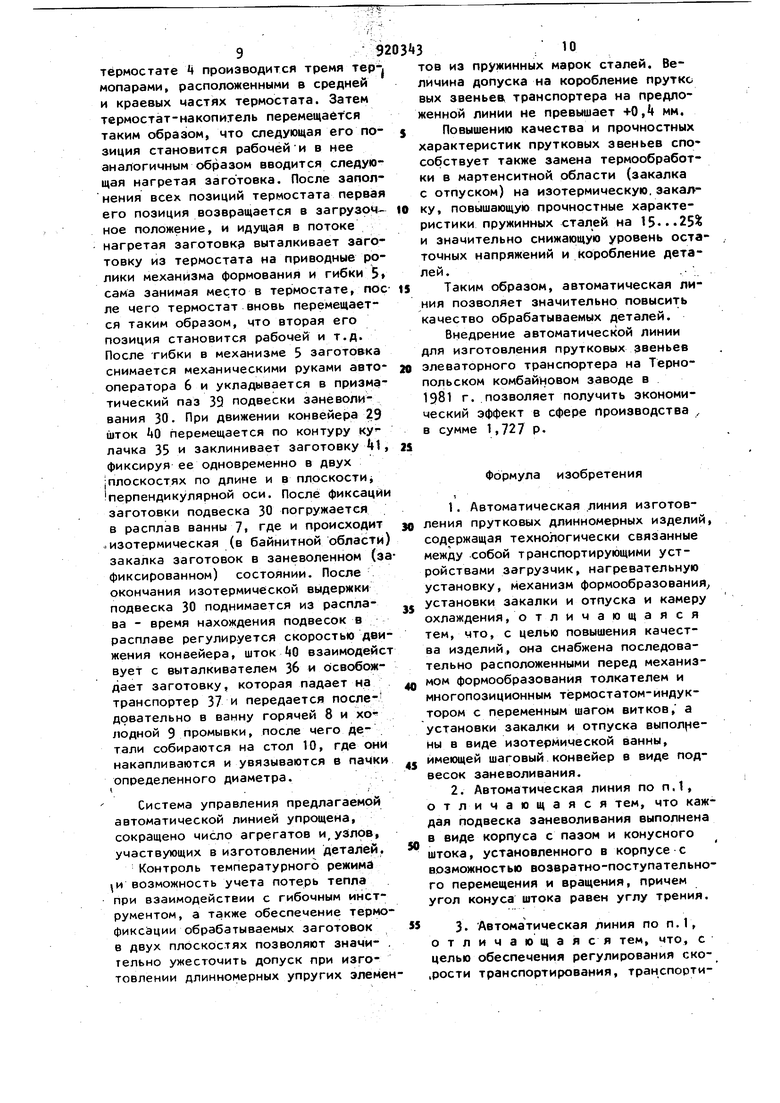

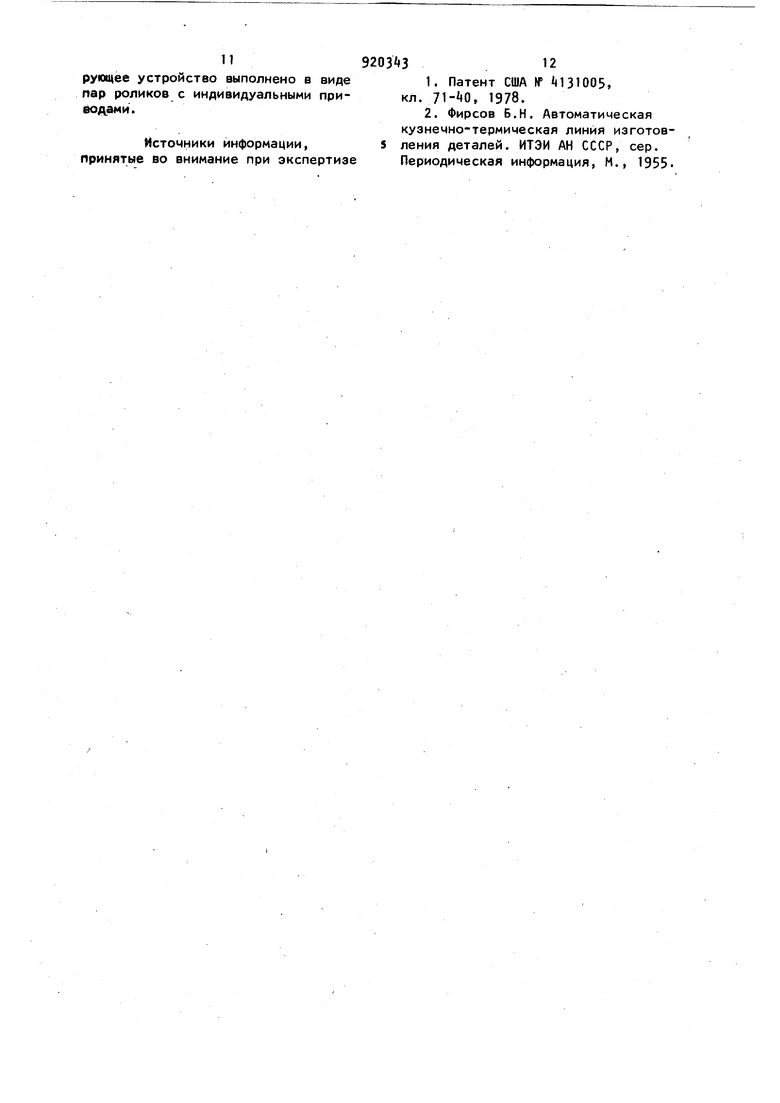

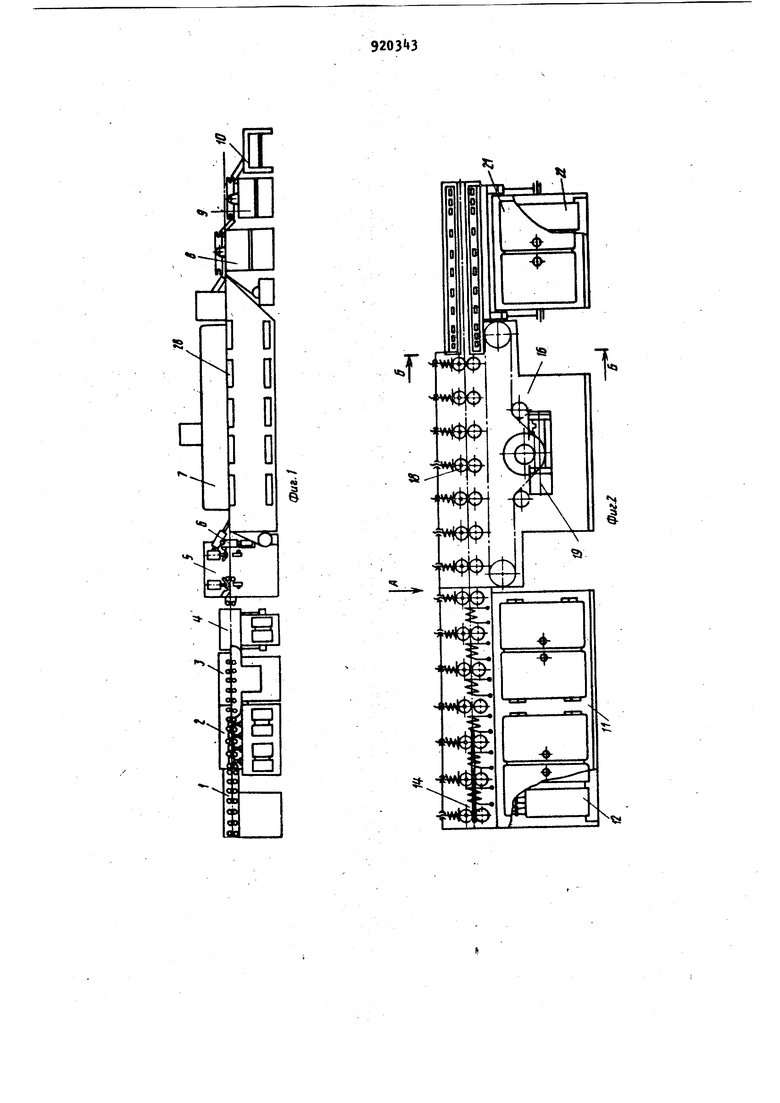

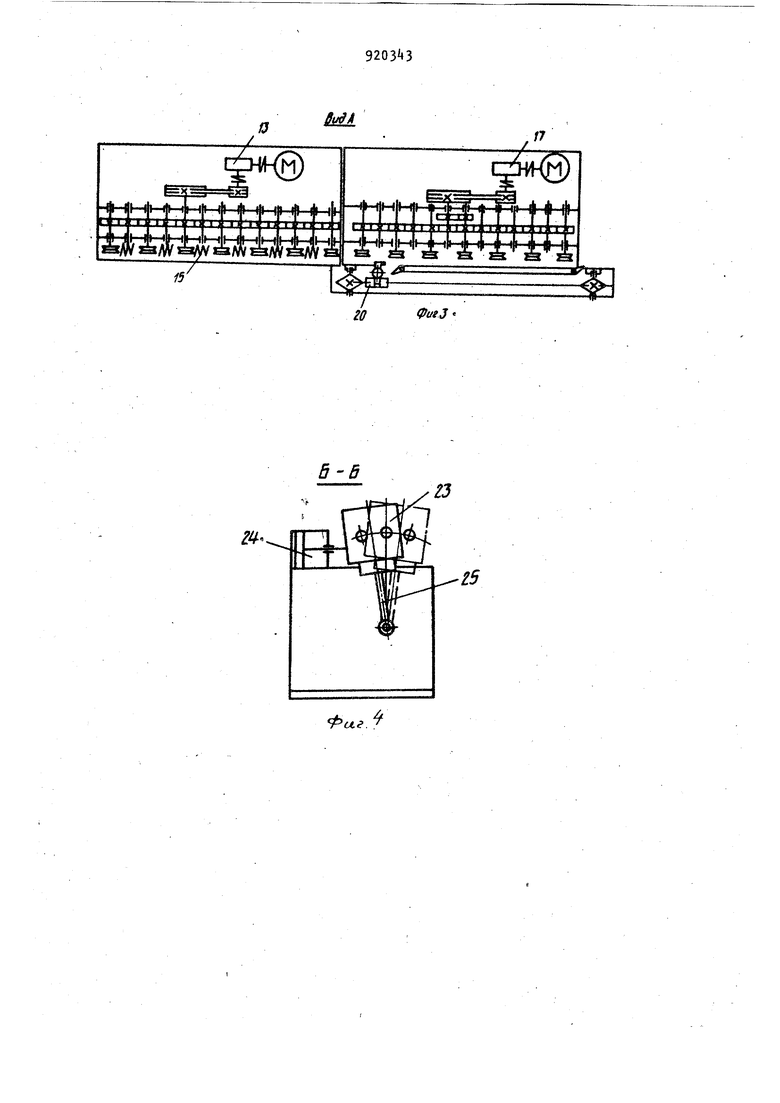

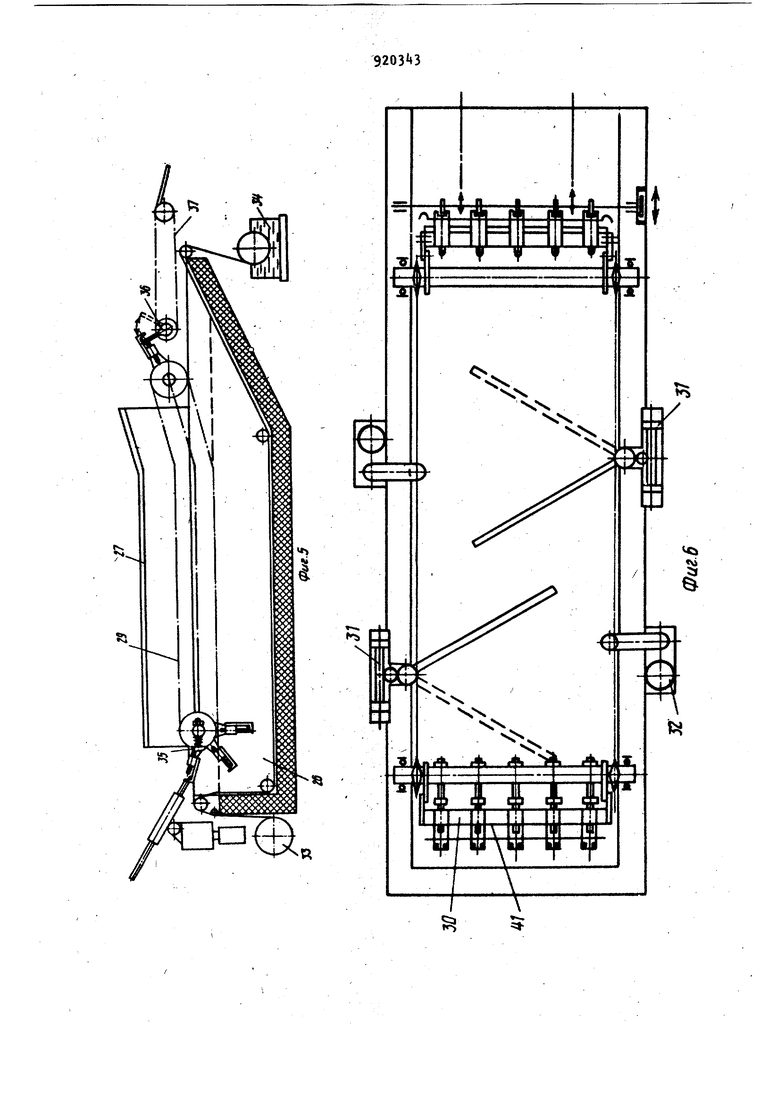

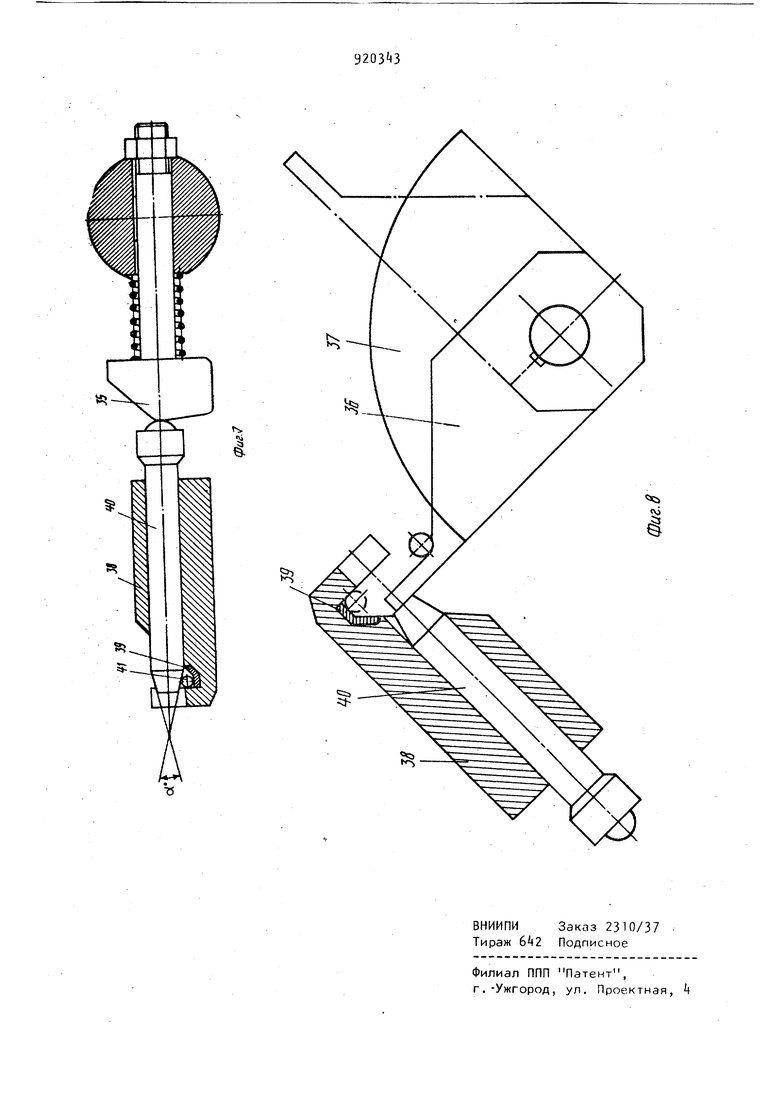

Каждая подвеска заневоливания выполнена в виде корпуса, имеющего призматический паз для ориентирован ной укладки заготовок и одновремен ного ее заклинивания в нем конусным штоком, установленным в корпусе с возможностью возвратно-поступательного перемещения и вращения, при этом угол конуса штока равен уг лу трения. Транспортирующее устройство нагревательной установки выполнено в виде приводных пар роликов, окружная скорость каждой последующей пары которых больше предыдущей, а расстояние между парами роликов не более половины длины изделия. На фиг, 1 показана схема расположения узлов и агрегатов автоматической линии изгот(5Ьления прутковых длинномерных изделий, на фиг. 2 - нагревательная установка с термостатом, общий вид, на фиг. 3 вид А на фиг, 2 (нагревательная установка с копирным толкателем), на фиг. k - разрез Б-Б на фиг. 2, на фиг. 5 - ванна изотермической выдержки с подвесным кон вейером, на фиг. 6 - то же, вид сверху, на фиг. 7 - подвеска заневоливания заготовок в закрытом поло жении, на фиг. 8 - то же, в раскрытом положении. , Автоматическая линия состоит из автоматическог9 загрузчика 1, индук ционного нагревателя 2, копирного толкателя 3 предназначенного для ускоренного перемещения заготовок в термостат , механизма формообразования и гибки 5« автооператора 6, ванны изотермической выдержки 7, ванн горячей 8 и холодной 9 промывк прутков и стола 10 для сбора готовы деталей. Индукционный нагреватель 2 включает в себя станину 11, внутри кото рой размещен конденсаторный блок 12 и привод 13 подающих роликов И. Между каждыми двумя парами роликов установлен кольцевой индуктор 15« Скорость каждой последующей пары ро ликов превышает предыдущую на 2...15 что обеспечивает уже в процессе нагрева прутка растяжение его в осе вом направлении с целью компенсации увеличения линейных размеров заготовки (прутка) при нагреве. С этой целью для предотвращения прогиба прутка при нагреве расстояние между роликами выбрано равным 0,250,3 длины заготовки, оптима.пьность этого интервала определена аналитически. Копирный толкатель 3 включает раму 16, на которой установлен привод 17 подающих роликов 18 и гидропривод толкателя 19. Назначение толкателя состоит в принудительном сопровождении нагретых заготовок в термостат . Скорость вращения роликов 18 и расстояние между парами связаны теми же зависимостями, что и ролики индукционного нагревателя. Таким образом ролики индукционного нагревателя и ролики копирного толкателя представляют собой единое подающее транспортирующее устройство. Толкатель 3 имеет упор 20, который вводится и вы.водится в технологическую цепочку осевого движения деталей по копиру, при этом скорость его возвратного движения выбрана такой, чтобы он успевал сопровождать каждую заготовку при ее поступательном движении. Термостат 4 содержит станину 21, внутри которой размещен конденсаторный блок 22, а в верхней части подаижио, с возможностью маятникового движения, установлен многопозиционный индуктор 23. Гидравлический привод 2 обеспечивает позициям термостата поочередно то загрузочное, то рабочее положение. Маятниковое движение осуществляется цапфами 25„ закрепленными на станине. 8 термостате происходит выравнивание температуры по длине прутка и по его сечению, в процессе выдержки в термостате производится точный контроль температуры прутка. Так как перед закалкой заготовка проходит гибку и формообразование концов, естественно, что в процессе контакта рабочего инструиента с Нагретой заготовкой произойдет местный отбор тепла и температура прутка по длине вновь станет неравномерной. Для исключения этого явления и получения перед закалкой по всей поверхности заготовки одина ковой закалочной температуры индук- тор 23 термостата выполнен с переменным шагом витков, при этом плотность его витков выше в тех областях термостата, где располагаются участки заготовки, подвергаемые гибке и формообразованию. Контроль температуры в тер « стате производится индивидуально на каждом из его ,7 участков (повышенной и пониженной плотности витков). Механизм формообразования и гибки 5 предназначен для выполнения геометрии детали и изготовлен из известных узлов, направляющих роликов, механизма гибки переднего конца загоУовки, направляющих планок и мехайизма гибки заднего конца заготовки. . . . Айтооператрр 6 предназначен для передачи заготовки из-механизма форморбразования и гибки5 в ванну 7 с повороизотермической выдержки том детали на 90 Он выполнен в виде механических рук с зажимами и поворотным устройством, позволяющим зажимам с заготовкой занимать строго Фиксированное полок{ение в приемном окне ванны изотермической выдержки. Ванна изотермической выдержки 7 выполнена в виде замкнутой полости 26 с крышкой 27, обогреваемой нагревателями 28 (см.фиг,1), и снабжена шаговым конвейером 29, образованным равномерно расположенными по его длине с постоянным шагом подвесками заневоливания 30. Ванна также снабжена устройством 3 для принудительного перемешивания расплава, устройством 32 аварийного слива ванны, транспортным устройством 33 для выгрузки окалины со дна ванны с промывкой донной сети в баке 3, устройствами контроля температуры, герметичности ванны, уровня расплавд, ввода воды, автоматическо го загрузчика селитры (последние не показаны).. Подвески заневоливания 30 приводятся б рабочее положение с помощью кулачков 35, размещенных на валу пр вода конвейера. Разжим подвесок заневоливания и извлечение из них термообработанной заготовки произво дится с помощью выталкивателя Зб, связанного с приводным валом конвей ра 29, и транспортера 37, передающе го заготовки в ванну горячей 8 и хо лодной 9 промывки. , Подвеска заневоливания выполнена в виде корпуса 38 с призматическим пазом 39 для ориентированной укладки заготовок и размещенным в корпусе с возможностью осевого перемещения и вращения конусным штоком kO. Крнусность штока выполнена под угдо 3 eL , равным углу трения, за счет этого в рабочем положении штока заготовка заклинена в призматическом пазу.до положения принудительного выталкивания ее на выходе из расплава ванны. За счет заклинивания штока обеспечивается жесткая фиксация заготовки в плоскости, перпендикулярной ее оси. Возможность поворота штока вокруг своей оси обеспечивает фиксацию заготовки по ее длине, компенсируя за счет вращения линейные усадки (расширения) заготовки в процессе изотермической закалки. На выходе изотермической ванны под воздействием выталкивателя Зб шток Q приобретает возможность возврата в исходное положение. Ванны горячей 8 и холодной 9 промывки выполнены в виде емкостей, снабженных механизмами передачи заготовок, контролем уровня жидкостей в них, контролем температурного режима . Стол 10 для сбора готовых деталей выполнен в виде рифленой поверхности с перемещающимся упором для комплек-. тования изделий определенного диаметра в пачки. Все узлы и агрегаты линии имеют электроблокировки, обеспечивающие автоматическую работу приводов. Автоматическая линия работает следующим образом. Заготовка 1 автоматически загрузчиком 1 подается на приводные ролики I индукционного нагревателя 2, где нагревается до температуры 930+ , при этом за счет разности скорости вращения этих роликов создаетт ся осевое усилие, компенсирующее удлинение заготовки при нагреве. Пройдя индукционный нагреватель 2, нагретая заготовка с помощью приводимых роликов 18 копирного толкателя 3 и упора 20, сопровождающего загоготовку, перемещается в одну из позиций термостата-накопителя Ц, где ее температура выравнивается по длине и одновременно обеспечиваются более нагретые участки в концевых областях заготовки за счет переменного шага витков индуктора-нагревателя 23. Температура нагрева концевых областей заготовки, подвергающихся интенсивному отбору тепла в процессе гибки, составляет 9бО+20С, Контроль температуры заготовки в

термостате производится тремя термопарами, расположенными в средней и краевых мастях термостата. Затем термостат-накопитель перемещается таким образом, что следующая его позиция становится рабочейи в нее аналогичным образом вводится следующая нагретая заготовка. После заполнения всех позиций термостата первая его позиция возвращается в загрузочное положение, и идущая в потоке нагретая заготовкэ выталкивает заготовку из термостата на приводные ролики механизма формования и гибки 5 сама занимая место в термостате, после чего термостат вновь перемещается таким образом, что вторая его позиция становится рабочей и т.д. После гибки в механизме 5 заготовка снимается механическими руками автооператора 6 и укладывается в призматический паз 39 подвески заневоливания 30. При движении конвейера 29 liiTOK kO перемещается по контуру кулачка 35 и заклинивает заготовку k, фиксируя ее одновременно в двух I плоскостях по длине и в плоскостиj iперпендикулярной оси. После фиксации заготовки подвеска 30 погружается в расплав ванны 7i где и происходит .изотермическая (в байнитной области) закалка заготовок в заневоленном (зафиксированном) состоянии. После окончания изотермической выдержки подвеска 30 поднимается из расплава - время нахождения подвесок в расплаве регулируется скоростью движения конвейера, шток jO взаимодейст Byet с выталкивателем 36 и Освобождает заготовку, которая падает на транспортер 37 и передается последовательно в ванну горячей 8 и холодной 9 промывки, после чего детали собираются на стол 10, где они накапливаются и увязываются в пачки

определенного диаметра.

.

Система управления предлагаемой автоматической линией упрощена, сокращено число агрегатов и,уЗлов, участвующих в изготовлении деталей.

Контроль температурного режима и возможность учета потерь тепла при взаимодействии с гибочным инструментом, а также обеспечение термофиксации обрабатываемых заготовок в двух плоскостях позволяют значи- . тельно ужесточить допуск при изготовлении длинномерных упругих элементов из пружинных марок сталей. Величина допуска на коробление прутке вых звеньеа транспортера на предложенной линии не превышает +0,( мм.

Повышению качества и прочностных характеристик прутковых звеньев спо- собствует также замена термообработки в мартенситной области (закалка с отпуском) на изотермическую, закалку, повышающую прочностные характеристики пружинных сталей на 15...25% и значительно снижающую уровень остаточных напряжений и коробление деталей..

Таким образом, автоматическая линия позволяет значительно повысить качество обрабатываемых деталей.

Внедрение автоматической линии для изготовления прутковых звеньев

элеваторного транспортера на Тернопольском комбайновом заводе в 1981 г. позволяет получить экономический эффект в сфере производства , в сумме },727 р.

Формула изобретения

содержащая технологически связанные между собой транспортирующими устройствами загрузчик, нагревательную установку, механизм формообразования

установки закалки и отпуска и камеру охлаждения,отличающаяся тем, что, с целью повышения качества изделий, она снабжена последовательно расположенными перед механизмом формообразования толкателем и многопозиционным термостатом-индуктором с переменным шагом витков, а установки закалки и отпуска выпол чены в виде изотермической ванны,

имеющей шаговый конвейер в виде подвесок заневоливания.

руюедёе устройство выполнено в виде 1. Патент США № «131005, пар роликов с индивидуальными при- кл. 1978. водами.2, Фирсов Б,Н. Автоматическая Источники информации, 5 ления деталей. ИТЭИ АН СССР, сер. Принятые во внимание при экспертизе Периодическая информация, М., 1955.

кузнечно-термическая линия изготов«w

т

ла

Фиг.

tf

Авторы

Даты

1982-04-15—Публикация

1980-04-04—Подача