го.

7 г 18 f6 3

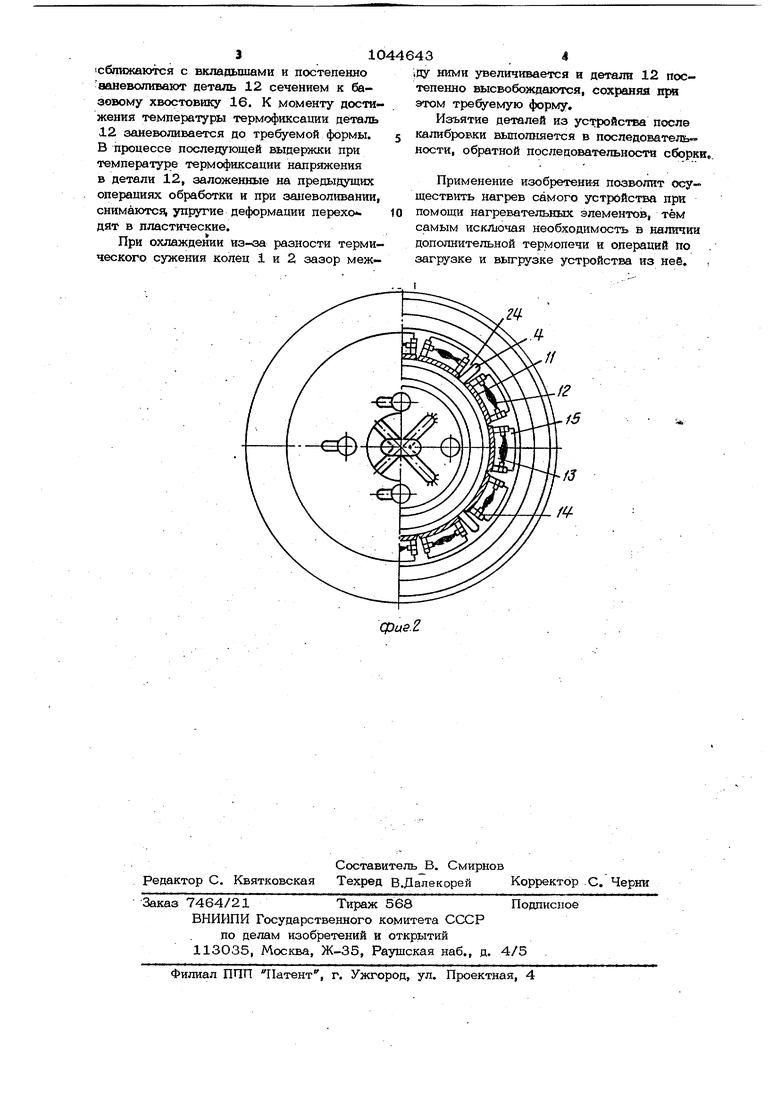

9 ФазЛ Изобретение относится к устройствам для термофиксации деталей, получивших коробление в процессе изготовления. По основному авт. сЬ. № 378460 известно устройство для термофиксации деталей, содержащее корпус, выполненный в виде обхватмва4 щего и обхватываемого элементов в форме колец с различш 1ми коэффициентами термического расширения, ложементы для фиксации деталей, расположенные между обхватываю щими элементами, и центрирующие упоFW 11. Недостатком известного устройства является необходимость проведения термофиксации деталей с последующей их термообработкой в термической печи тре емой мощности и, следовательно, проведения операций по загрузке в печь и выгрузки устройства из печи. Цель изобретения - упрощение услови эксплуатации устройства. Поставленная цель достигается тем, что устройство для термофиксации изделий снабжено нагревательными элемента- ми, расположенными с внещней стороны охватывающего и с внутренней стороны охватываемого колец и покрыт1з1ми слоем термоизоляции. На фиг. 1 изображено устройство, пр . дольный разрез; на фиг. 2 - то же, поп речный разрез. Устройство для термофиксации детале содержит наружное кольцо 1, выполненное из материала с малым термическим расширением, внутреннее кольцо 2 из ма териала с большим термическим расширением, которые свободно установлены на подставку 3. Подставка центрирует внутреннее кольцо буртиком. Наружное кольцо относительно внутреннего установ . лено с радиальным зазором, равномер ность. которого (в пределах разности тер мического расширения колец) при нормал ной температуре обеспечивается упорами 4. С внешней стороны наружного кольца и с внутренней стороны внутреннего коль ца установлеиы нагревательные элементы 5 и 6, например индукционные катушки, причем и те и другие термоизолированы кожухами 7 и 8 и шайбами 9 и 1О, которые выполнены из термоизоляциошюго материала, например асбоцемента. Между наружным и внутренним кольцами и на подставке равномерно по окружности размещены вкладыши 11 с деталями 12, Детали 12 с одной стороны обхвачены центрирующими ложе,ментами 13, жест ко связанными с вкладьпиами и имеющим 1 43 направляющие 14, которые служат для свободного перемещения нажимных ложе1ментов 15, обхватывакяцие детали с Другой стороны. Детали снабжены базовыми хвостовиками 16, которые опираются на основания 17 вкладьппей и ограничены от боковых смещений (в пределах разности термического расширения колец) уступами 18 и упорами 19, которые свободно установлены на основаниях вкладышей. На внутреннее кольцо опирается диск 2О, зафиксированный клиновым соедине- нием колонок 21, которые соединены с подставкой. По периферии диска размещены поджимные БИНТЫ 22, фиксирующие детали в вертикальном положении, и термодатчики 23, термочувствительный элемент которых находится в. полости 24 между ложементами. С подставкой жестко соединена транспортировочная щтанга с проушиной 25. Нажимные ложементы и упоры при нормальной температуре имеют свободный ход, равный разности термического расширения наружного и внутреннего j oлец, который определяется величиной макс-имального коробления калибруемых деталей. ь Подготовку к термофиксации деталей производят следующим образом. Деталь 12 вкладьшают в центрирую- Ыие ложементы 13 с упором базового хвостовика 16 в основание вкладьпиа 11. В направляющие 14 центрирующих ложед ен-; тов 13 вводят до упора в деталь 12 нажимные ложементы 15. На основание 17 вкладьщ1а 11 устанавливают упор 19 до касания в боковую грань базового хвостовика 16 детали 12, вкладыш 11с деталями 12 размещают равномерно по окружности на подставке 3 вокруг внутреннего кольца. Затем подвижными винтами 22 диска 2 О поджимают детали 12 до прилегания их базового хвостовика 16 к основанию вкладьш1ей 11 и на подставку 3 устанавливают наружное кольцо 1 вместе с нагревательным элементом 6 и кожухом 8. Устройство работает следующим образом. После подготовки устройства к работе включают нагревательные элементы 5 и 6. В результате нагрева за счет разности термического расширения наружного 1 и внутреннего 2 колец радиальный зазор между ними начинает уменьшаться. Нажимные ложементы 15 и упоры 19

с6пижакт:я с вкладышами и постепенно ааневоливают деталь 12 сечением к базовому хвостовику 16. К моменту достижения температуры термофиксации деталь 12 заневоливается до требуемой формы. В процессе последующей выдержки при температуре термофиксации напряжения в детали 12, заложенные на предыдущих операциях обработки и при заневоливании, снимаютс$ упругие деформации перехо. дят в пластические.

При охлаждении из-за разности термического сужения колец i и 2 зазор меж;ду увеличивается и детали 12 постепенно высвобождаются, сохраняя при этом требуемую форму.

Изъятие деталей из устройства после калибровки вьшольюется в последователь- ности, обратной последовательности сборки

Применение изобретени-я позволит осуществить нагрев самого устройства при помощи нагревательных элементов, тем самым исключая необходимость в наличии дополнительной термопечи и операций по загрузке и выгрузке устройства из неб.

f

4

//

фа8.2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ДЕТАЛЕЙ 12 | 1973 |

|

SU378460A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Устройство для сборки | 1987 |

|

SU1504052A1 |

| Устройство для сборки деталей запрессовкой | 1986 |

|

SU1388252A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ПОЛУФАБРИКАТА ДЕТАЛИ ТИПА ОБЕЧАЙКИ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2228917C2 |

| УСТАНОВКА ДЛЯ НАПЛАВКИ ЦЕНТРОБЕЖНЫМ ЛИТЬЕМ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1997 |

|

RU2157295C2 |

| Наддолотный амортизатор | 1975 |

|

SU917704A3 |

| Устройство для термофиксации деталей | 1982 |

|

SU1065486A1 |

| Устройство для установки уплотнительных колец во внутренние канавки деталей | 1987 |

|

SU1484548A1 |

| ТЕРМОСТАТИЧЕСКИ РЕГУЛИРУЕМЫЙ СМЕСИТЕЛЬНЫЙ КЛАПАН | 1997 |

|

RU2147377C1 |

УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ИЗДЕЛИЙ поавг.св. М 37846О, о тличающееся тем, что, с целью ; упрощения условий эксплуатации, оно снабжено нагревательными элементами, расположенными с внешней стороны охватывающего и с внутренней стороны охратываемого колец и покрытыми. слоем рермоизоляции.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ДЕТАЛЕЙ 12 | 0 |

|

SU378460A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| , | |||

Авторы

Даты

1983-09-30—Публикация

1982-05-20—Подача