.1

Изобретение относится к области цветной металлургии.

По основному авт. св. № 205103 известно устройство для оптимального управления процессом получения алюминия в электролизной ванне, которое содержит по числу электролизеров приводы перемещения анодов, датчики анодных газов, газоанализаторы, блоки коммутации и общий для всех электролизеров самонастраивающийся регулятор.

С ПОМОЩЬЮ коммутирующих блоков самонастраивающийся регулятор поочередно подключается к электролизерам и за несколько щагов находит оптимальное межполюсное расстояние, которому соответствует максимальная концентрация двуокиси углерода в анодных газах. Поиск оптимума производится периодически, например, один раз в три-четыре часа.

Однако при поисках самонастраивающимся регулятором неизбежны потери выхода металла по току, а следовательно, и снижение производительности электролизеров.

Единственно возможный путь уменьщения потерь - снижение частоты поиска. Например, поиск производить один раз в 6-12 часов.

Однако из-за разности значений скорости увеличения уровня металла в ванне и скорости сгорания анода на электролизерах без

регулирования межполюсное расстояние постепенно изменяется.

Таким образом, если увеличить время между поисками, то межполюсное расстояние через некоторое время после поиска уже не будет соответствовать оптимальному.

Следовательно, электролизер не будет обеспечивать максимальный выход металла по току.

Цель изобретения - уменьщение потерь металла, т. е. повыщение производительности в результате стабилизации межполюсного расстояния в период между поисками оптимального режима.

В предложенное устройство дополнительно введены измеритель сопротивления электролита в межполюсном зазоре и позиционный регулятор, вход которого соединен с оптимизатором, блоком памяти логического регулирующего устройства и измерителем сопротивления электролита. Выход позиционного устройства подключен к приводу перемещения анода только в период между поисками оптимального режима.

Таким образом, предложенное устройство осуществляет комбинированное, двустадийное регулирование - поиск и стабилизацию оптимального межполюсного расстояния.

Величина межполюсного расстояния электролизеров определяется по сопротивлению

электролита в межполюсном зазоре, так как величина сопротивления пропорциональна межполюсному зазору.

Сопротивление электролита вычисляется прибором как частное от деления напряжения на электролизе на ток серии.

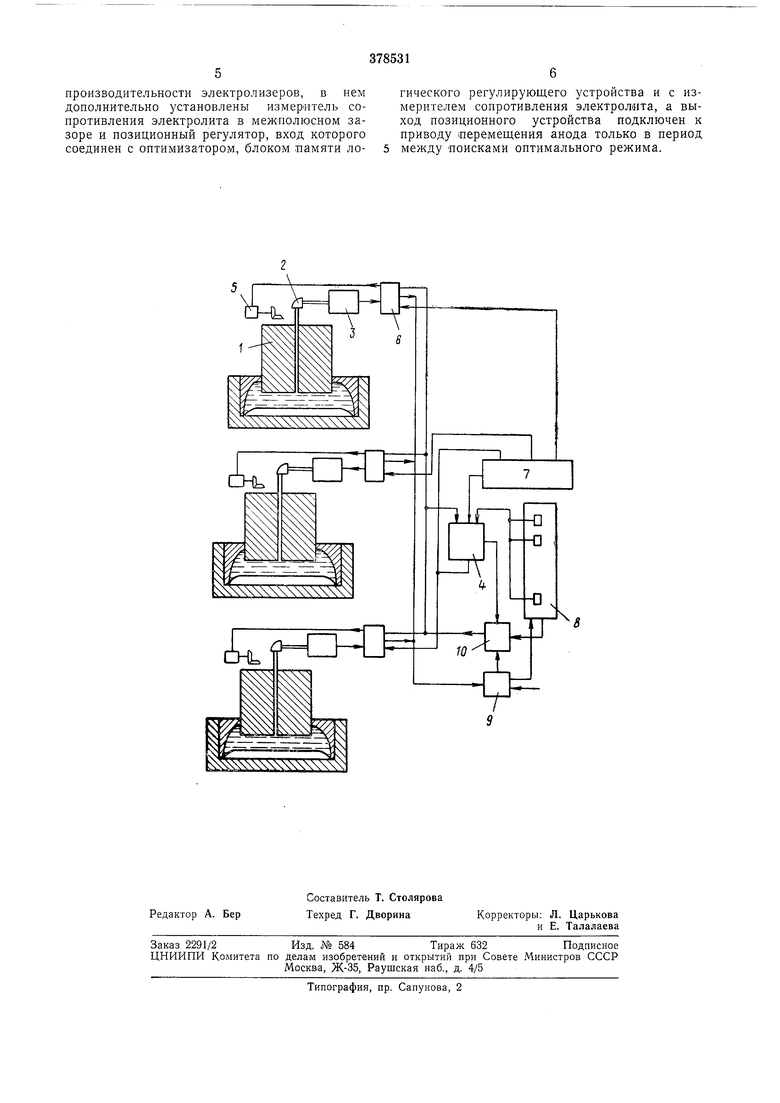

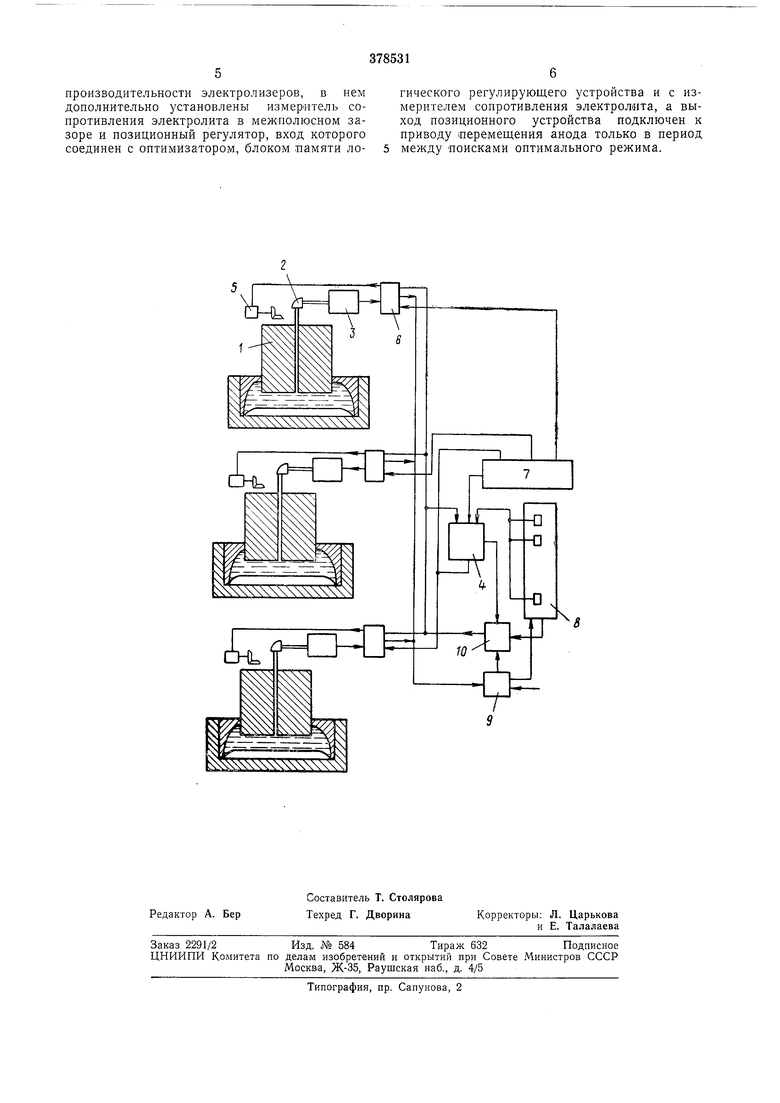

Изобретение поясняется чертежом, где 1 - анод электролизера, 2 - датчик анодных газов, 5 - автоматический газоанализатор, 4 - оптимизатор, 5 - привод перемещения, 6 - блок коммутации, 7 - схема обегания, 8 - блок памяти, 9 - измеритель сопротивления электролита, 10 - позиционное регулирующее устройство.

На каждом электролизере установлен датчик 2 анодных газов, состоящий из газоотборной трубы, пропущенной в теле анода и устройства подготовки пробы (фильтра). Датчик щлангом соединен с газоанализатором 3. Электрический выход газоанализатора подключен к блоку 6 коммутации, в котором смонтированы реле, подключающие электролизер (цепи выхода газоанализатора, напряжения на ванне, цепи электропривода) по команде централизованного устройства управления к общей кабельной трассе.

Централизованное устройство управления, являющееся общим для всех электролизеров, содержит схему 7 обегания, управляющую коммутационными блоками, оптимизатор 4, блок 8, измеритель сопротивления 9 электролита и стабилизирующий позиционный регулятор.

К оптимизатору 4 подведены сигнал разрещения от обегающего устройства, сигнал, пропорциональный концентрации газа от общей кабельной трассы и сигнал от линии связи с блоком 8. Один выход оптимизатора подключен к линии управления двигателями перемещения анода электролизера, а другой «разрещающий - к позиционному регулирующему устройству 10.

К измерителю сопротивления 9 от общей трассы подведено напряжение электролизера, а от выпрямительной подстанции напряжение, пропорциональное току серии. Выход измерителя сопротивления подключен на вход блока памяти и на вход позиционного регулирующего устройства 10. На второй вход позиционного регулятора подведена линия выхода блока памяти (линия «установки). Выход позиционного регулятора подключен к линии управления двигателями перемещения анода.

Анодные газы из-под анода 1 благодаря избыточному давлению, непрерывно поступают через датчик 2 в автоматический газоанализатор 3. Сигнал газоанализатора через блок 6 подается к входу оптимизатора 4. Оптимизатор запоминает концентрацию двуокиси углерода, имеющую место в данный момент, и включает привод анода, производя пробное перемещение анода вниз. Через время, равное периоду регулирования, оптимизатор сравнивает новое установивщееся значение концентрации двуокиси углерода с запомненным значением. Если имело место падение концентрации двуокиси углерода, то оптимизатор дает команду (шаг) на -перемещение анода вверх, одновременно стирая предыдущее значение концентрации из памяти и запоминая новое. В следующем цикле (через период регулирования) регулятор дает команду на перемещение анода вверх только в том случае, если имело место повышение выхода по току.

Работа этого регулятора продолжается до достижения оптимального режима. По окончании поиска оптимума, измеритель сопротивления 9, на вход которого подано напряжение ванны и напрял ение, пропорциональное току серии, подают сигнал, пропорциональный сопротивлению электролита, в устройство памяти и в позиционное регулирующее устройство 10, которое запускается оптимизатором 4.

С этого момента до следующего поиска позиционный регулятор регулирует межполюсное расстояние для стабилизации сопротивления электролита. Регулирующее воздействие остается то же, что и на первом этапе регулирования - перемещение анода. Однако параметром регулирования является сопротивление электролита.

При работе с большим числом электролизеров схема обегания останавливается в данной точке, дает команду и включает блок коммутации одного из электролизеров. При этом с электролизера поступает информация относительно рабочего напряжения на ванне, состава анодных газов и наличия на электролизере анодного эффекта в момент подключения или в период времени между двумя подключениями. В то же время цепи питания двигателя перемещения анода подключаются к выходу регуляторов. Одновременно схема обегания дает сигнал разрешения логических действий оптимизатору 4, к которому в этот момент подключается ячейка блока 8, адрес которой соответствует номеру выбранного электролизера. Во время пробного цикла работы

оптимизатор дает команду на перемещение анода вниз, одновременно запоминая значение концентрации газа. Затем обегающее устройство отключает блок коммутации данного электролизера и подключает блок коммутации следующего электролизера и производит те же операции. После достижения оптимума запоминается соответствующее этому режиму сопротивление электролита для каждой ванны и позиционный регулятор при каждом подключении очередной ванны регулирует межполюсное расстояние для стабилизации сопротивления электролита.

Предмет изобретения

Устройство для оптимального управления процессом получения алюминия в электролизной ванне, зависимое от авт. св. № 205103, 65 отличающееся тем, что, с целью повышения

производительности электролизеров, в нем дополнительно установлены измеритель сопротивления электролита в межполюсном зазоре и позиционный регулятор, вход которого соединен с оптимизатором, блоком памяти логического регулирующего устройства и с измерителем сопротивления электролита, а выход позиционного устройства подключен к приводу перемещения анода только в период между поисками оптимального режима.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПТИМАЛЬНОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ АЛЮМИНИЯ В ЭЛЕКТРОЛИЗНОЙВАННЕ | 1967 |

|

SU205103A1 |

| УСТРОЙСТВО для ОПТИМАЛЬНОГО УПРАВЛЕНИ ПРОЦЕССОМ ПОЛУЧЕНИЯ АЛЮМИНИЯ В ЭЛЕКТРОЛИЗНОЙ | 1973 |

|

SU377427A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ ОПТИМИЗАЦИЙ РЕЖИМА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1971 |

|

SU308093A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ РАБОТЫ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1966 |

|

SU186712A1 |

| УСТРОЙСТВО ЦЕНТРАЛИЗОВАННОГО АВТОМАТИЧЕСКОГО | 1972 |

|

SU337430A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ В ЭЛЕКТРОЛИЗЕРЕ | 1990 |

|

RU2023058C1 |

| УСТРОТЙСТВО для ПЕРИОДИЧЕСКОГО КОНТРОЛЯ ПРОЦЕССА В АЛЮМИНИЕВОМ ЭЛЕКТРОЛИЗЕРЕ ПО СОСТАВУ АНОДНЫХГАЗОВ | 1967 |

|

SU199418A1 |

| СПОСОБ ПЕРИОДИЧЕСКОГО КОНТРОЛЯ ПРОЦЕССА | 1967 |

|

SU199417A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВБСЕСОЮс;;;.:]<>& ПЛТЕИТНЭ -^т:::;;;'ЧЕс;:ля с:,5л;;зтЕ;;А | 1965 |

|

SU173420A1 |

| УСТРОЙСТВО для ОПТИМАЛЬНОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1971 |

|

SU299562A1 |

Авторы

Даты

1973-01-01—Публикация