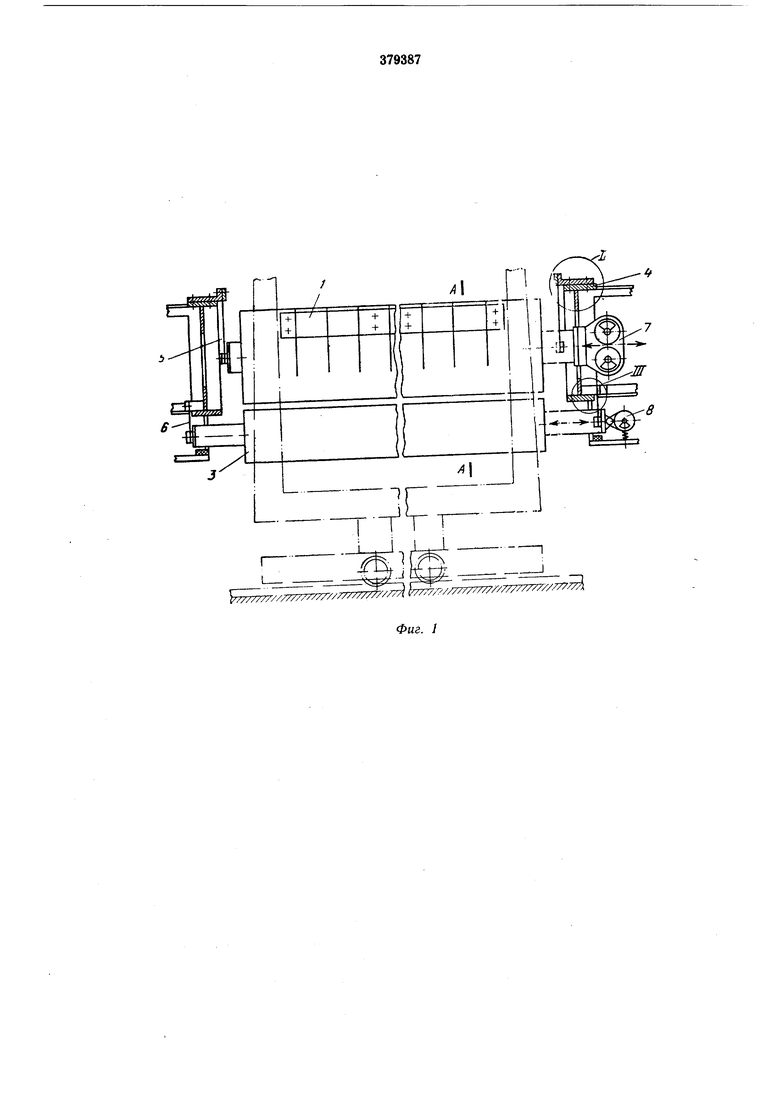

Известен рабочий орган формовочной машины для вертикального виброформованйя железобетонных изделий, включающий виброгребенку и калибрующие вибробрусья с подвешенными по их торцам вибраторами 5 направленного действия. Цель изобретения-увеличение производительности, улучшение качества изделий и условий эксплуатации. Достигается это тем, что виброгребееки и ю калибрующие вибробрусья расположены Hia одном уроВНе и под ними с зазором смонтированы затирочные брусья-демпферы, каждый из которых посредством независимой пластинчатой рессоры, работающей на рас- 15 тяжение и , подвешен к раме формовомной машины, при этом ширина всех виброгребенок, калибрующих вибробрусьев я брусьев-демпферов одинакова; торцовые кромки боковых граней вибробрусьев ско- 20 шены под острым углом, а верхние кромки затирочных брусьев-демпферов снабжены острыми фасками, плав«о переходящими в вертикальные плоскости их боковых граней; кроме того, для исключения затекания бето- 25 на между виброгребенкой и брусом-демпфером Нижние кромки лопастей виброгребенок расположены ва /з-А выше нижних кромок из боковых граней. На фиг. 1 изображен предложенный рабо- зо чий орган, общий вид; па фиг. 2 - разрез по А-Л на фиг. 1; на фиг. 3 - узел I на фиг. 2; на фиг. 4 - разрез по Б-5 яа фиг. 2; Hia фиг. 5 - разрез по В-В на фиг. 2; на фиг. 6 - узел II на фиг. 1; на фиг. 7 - узел III на фиг. 1. Рабочий орган машиНЫ для формования железобетонных изделий, например, плоских „ л . панелей, состоит из i виброгребенок / и Z2 Zi-f-l вибробрусьев 2, под каждым из которых с небольшим зазором установлен затирочный брус-демпфер 5. Общее количество затирочных вибробрусьев-демпферов Z -Z - +Z2 n+l, где п - число, кратное 2 (число одновременно формуемых панелей), Все ВИброгребенкя / и вибробрусья 2 и брусья-демпферы 5 по торцам через кронь штейны подвешены к раме 4 вертикальной формовочной машины через плоские вертикальные рессоры 5 к 6 растяжения, К одному из торцов виброгребенки /, вибробрусьев 2 и брусьев-демпферов 3 жестко присоединены вибраторы 7 к 8 направленного действия. Гребни виброгребенки / выполнены в виде отдельных секций с основанием Я съемно установленных на боковых гранях виброгребенки /. По длине виброгребенки установлены 3-5 таких секций.

Лопасти виброгребенки / расположены так, что их НИЖБие концы выше нижних кромок боковых формующих и калибрующих граней вЕброгребенок.

Боковые грани виброгребенок / вибробрусьев 2, расположенных под ними затирочных брусьев-демпферов 3 расположены соответст-венно в строго вертикальных, параллельных между собой плоскостях.

Верхние кромки корпусов виброгребенок / и вйбробрусьев 2, а также всех брусьев-демпферов 5 расположены соответственно на одном уровне.

Отношение высоты к ширине у всех корпусов виброгребенок / вибробрусьев 2 и брусьев-демпферов 3 близко к 1.

Корпуса виброгребенок /, вибробрусьев 2 и брусьев-демлферов 3 Выполнены св ар-ными из л.истовой стали, имеют поперечные облегченные шлангоуты, а их боковые вертикальные грани обработаны механ ически. Ширина корпусов .виброгребенок и ви;бробрусьев берется не менее 430 мм.

Для регулироВКи толщины формуемых изделий виброгребенки 1 и вибробрусья 2 и з атИ:рочные брусья-демпферы 3 посредством рессор 5 к 6 жестко соединены через подвижные колодки /( и // с неподвижными планками 12 и 13, имеющими Т-образные пазы.

Устройство работает следующим образом. При включении торцоВЫх вибраторов 7 и S направленвого действия в зазоры между виброгребенКами 7 и вибробрусьями 2 непрерывно и равномерно подают бетонную смесь, при этом одновременно производится подъем рамы или опускание контурной оснастки.

Под действием вибрации виброгребенок бетонная смесь приобретает подвижность, уплотняется и одновременно калибруется по толщине формуемой плиты (панели).

Под действием продольной касательной вибрации боковых граней виброгребенок /. вибробрусьев 2 и брусьев-демпферов 3 трение резко уменьщается. Одновременно на поверхности выдел-яется раствор и воздущные пузырьки, которые, лопаясь после выхода из

формующих граней виброгребенок / и вибробрусьев 2, образуют небольшие раковинки, частично наполненные цементно-песчаньш раствором (см. фиг. 3), а затем окончательно затираются расположевными ниже з.атирочными вибробрусьями-демпферами 3.

После окончания формовки тележка с отформовавными панелями откатывается, не дожидаясь твердения бетона, а в формующее устройство подают очередную партию контурных оснасток на тележке.

Предмет изобретения

1.Рабочий орган формовочной машины для вертикального виброформования железобетонных изделий, включающий виброгребенку и калибрующие вибробрусья с подвещенными по их торцам вибраторами направленного действия, отличающийся тем, что, с целью увеличения производительности, улучщения качества изделий и условий эксплуатации, виброгребенки и калибрующие вибробрусья расположены на одном уровне и под ними с зазором смонтированы затирочные брусья-демпферы, каждый из которых посредством независимой пластинчатой рессоры, работающей на растяжение и изгиб, подвещен к раме формовочной мащины, при этом ширина всех виброгребенок, калибрующих вибробрусьев и брусьев-демпферов одинакова.

2.Рабочий орган по л. 1, отличающиЛся тем, что тордовые кромки боковых граней эИ1бробрусьев скошены под острым углом, а верхние кромки затирочных брусьев-демпферов выполнены с острыми фасками, плавно переходящими в вертикальные плоскости мх боковых граней.

3.Рабочий орган по п. 1, отличающийся тем, что, с целью исклю чения затекания бетона между виброгребенкой и брусом-демпфером, нижние кром-ки лопастей виброгребенок расположены на Va-V выше нижних кромок их боковых граней,.

Фиг. I

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ТОНКОСТЕННЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1973 |

|

SU365261A1 |

| УСТРОЙСТВО для ФОРМОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ | 1973 |

|

SU379391A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1973 |

|

SU397344A1 |

| Рабочий орган формовочной машины | 1980 |

|

SU1016164A1 |

| Контурная оснастка для формования железобетонных изделий | 1974 |

|

SU627974A1 |

| Машина для отделки строительных изделий | 1983 |

|

SU1080979A1 |

| Установка для формования изделий из предварительно напряженного бетона | 1990 |

|

SU1838108A3 |

| Установка для изготовления многопустотных строительных конструкций | 1982 |

|

SU1092041A1 |

| Самоходная бетоноукладочная машина на гусеничном ходу со скользящими формами | 1959 |

|

SU130059A1 |

| Машина для заделки отверстий в торце многопустотной железобетонной панели | 1978 |

|

SU990531A1 |

Авторы

Даты

1973-01-01—Публикация