1

Изобретение относится к токосъему на электроподвижном составе.

Известны контактные пластины для токоприемников электроподвижного состава, которые выполнены из двух неразъемно соединенных слоев электропроводного материала и крепятся к каркасу полоза винтами.

Однако эти пластины, имеющие сквозные отверстия и изнашивающиеся винты, нередко имеют повышенный местный износ либо по отверстиям для винтов (например медные пластины), либо с обеих сторон этих отверстий (например металлокерамические пластины на медной основе). Оба вида местного износа приводят к необходимости преждевременной замены пластин. При эксплуатации обычно по ослабленному сечению, т. е. по отверстиям для винтов возникают поперечные трещины - происходит разрушение относительно хрупких металлокерамических пластин.

Под металлокерамическими пластинами на стальном каркасе образуется толстая окисная плохо проводящая пленка. В этом случае снимаемый токоприемником ток стекает с пластины в каркас по винтам, которые в результате нагрева деформируются, затяжка их ослабляется. Отмечены случаи срыва таких пластин при движении электровоза.

Допустимая глубина износа металлических

и металлокерамических пластин (2,5 мм) определяется прочностью крепления ее к каркасу изношенным винтом и обычно составляет 50-60% от толщины нового изделия. Такое использование пластин является недостаточным, снижается срок их службы.

При ремонтах полозов расходуется большое количество винтов из цветного металла.

Следовательно, крепление пластин (в первую очередь металлокерамических) винтами, проходящими через сквозные отверстия и изнашивающимися при трении по контактному проводу, не является рациональным.

Известно несколько способов крепления контактных пластин без помощи изнашиваемых при трении винтов.

1) При помощи зажимных деталей, охватывающих нижнюю часть пластины, - этот способ применим в случае угольных вставок, имеющих малую плотность « благодаря этому большую высоту. Однако в случае металлических и металлокерамических пластин такое крепление не используют, так как оно

требует существенного увеличения толщины их неизнащиваемой части. Это, в свою очередь, увеличивает массу полоза в такой степени, что динамические характеристики токоприемника становятся неудовлетворительными.

2) При помощи приклеивания изнашиваемых пластин к неизнашиваемому в процессе трения каркасу полоза. Приклеивание вызывает увеличение электрического сопротивления между пластииой и каркасом, даже если в клеящее вещество добавлен проводящий наполнитель. Если при длинных медных пластинах и небольших снимаемых токах это не препятствует прохождению тока, то при коротких металлокерамических пластинах обеспечить прохождение тока в несколько сот ампер при клеевом соединении таких пластин затруднительно. Кроме того, такое крепление затрудняет снятие изношенных 1пластин и последующую установку новых.

3) Возможно прикрепление изнашиваемых пластин к неизнашиваемому каркасу при помощи сварки или пайки. Однако и в этом случае замена изношенных пластин новыми затруднена, а сам каркас при этих операциях легко может деформироваться.

Целью изобретения является повышение нагрузочной способности полоза и удобства крепления на каркасе.

Для этого контактная пластина для токоприемников, расположенная на каркасе полоза, выполненная из двух неразъемно соединенных слоев электропроводного материала с верхним слоем из износостойкого антифрикционного и дугостойкого материала, имеет более тонкий нижний слой (в сравнении с верхним) пластичного металла и шириной, превышающей ширину верхнего слоя. Кроме того, верхний слой выполнен в виде, по крайней мере, двух параллельных рядов; нижний слой отогнут с обеих сторон от верхнего слоя; нижний слой между рядами верхнего слоя выполнен с углублением по форме ласточкина хвоста; на нижнем слое между рядами верхнего слоя выполнены захваты, сопрягающиеся с отверстиями в каркасе.

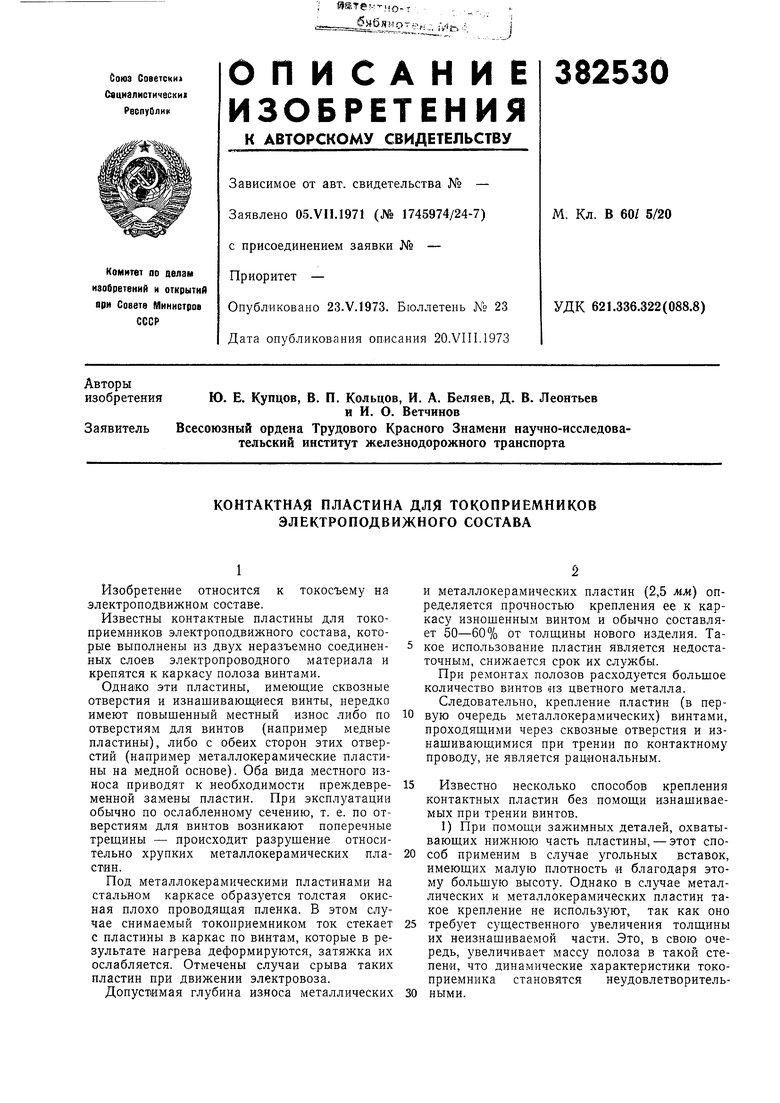

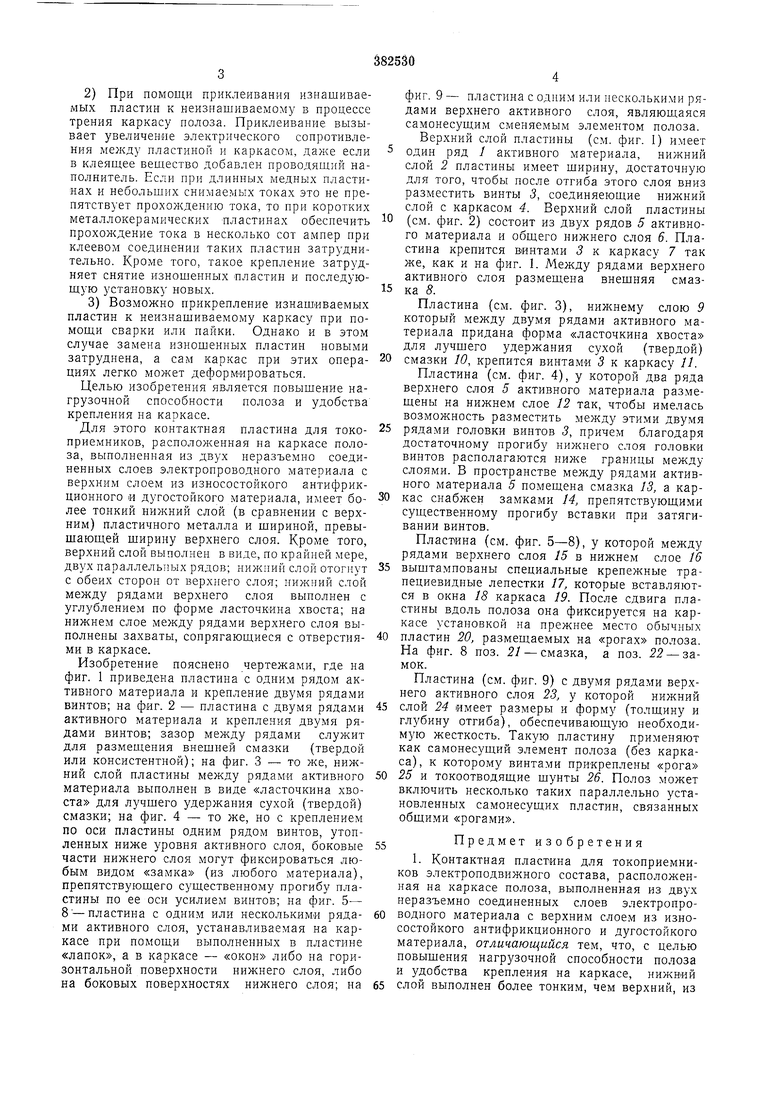

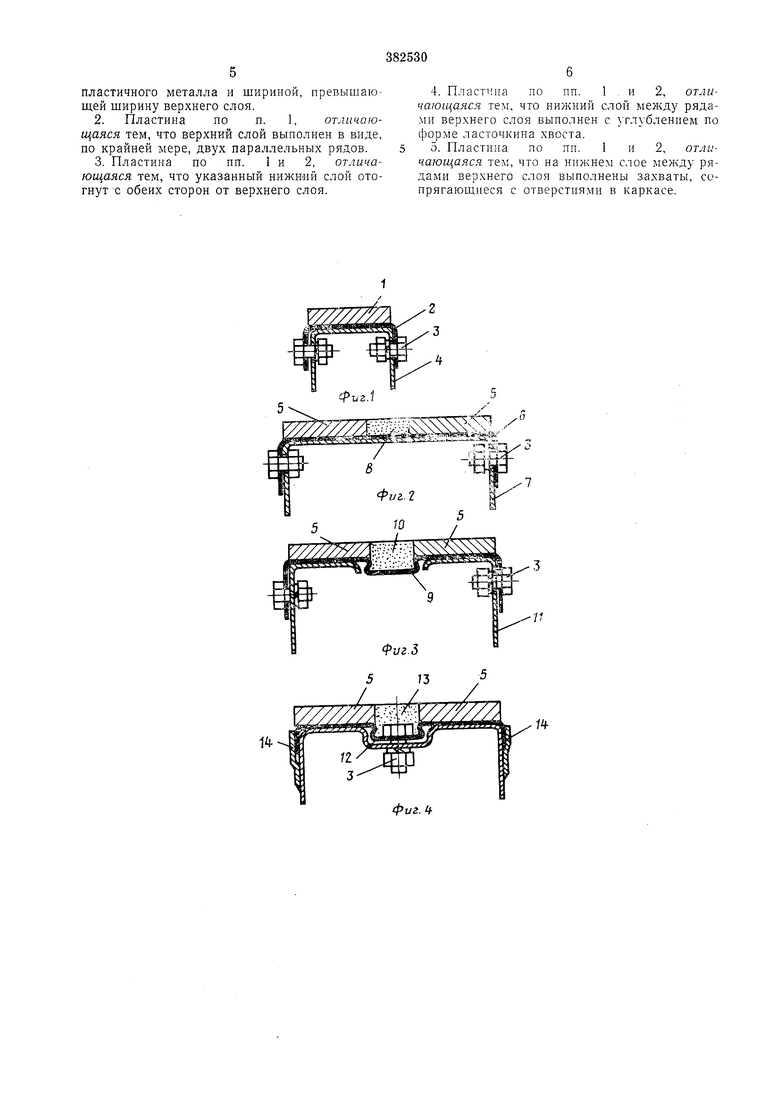

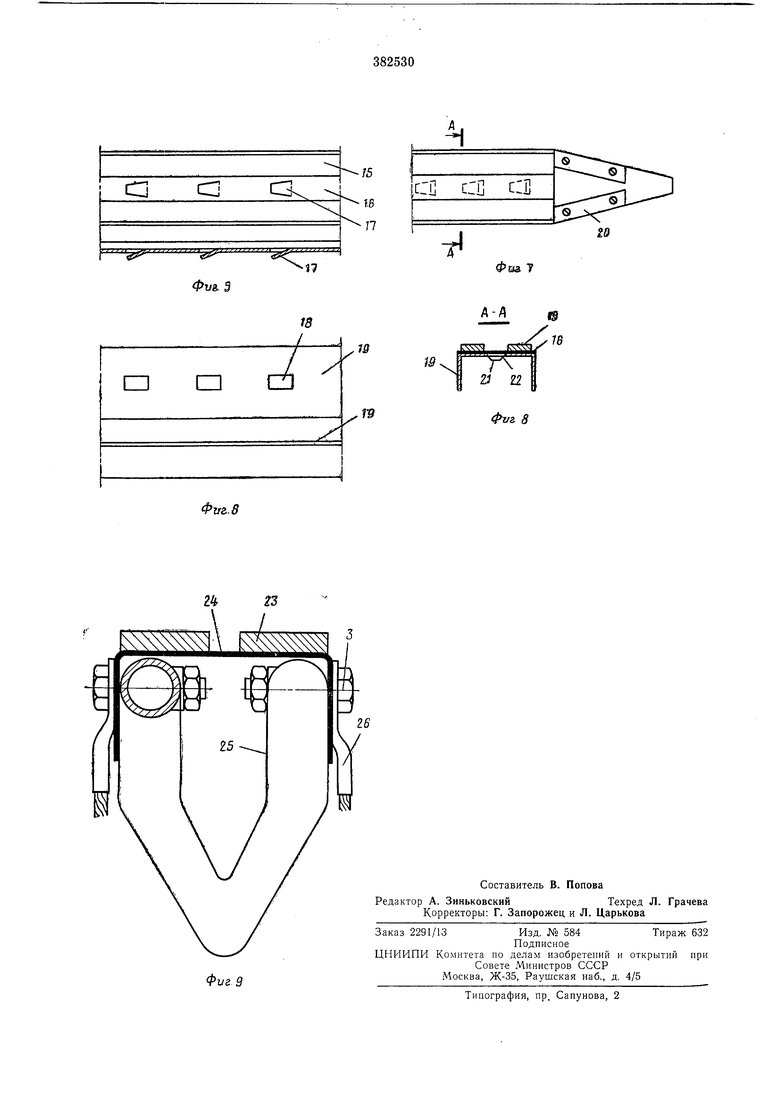

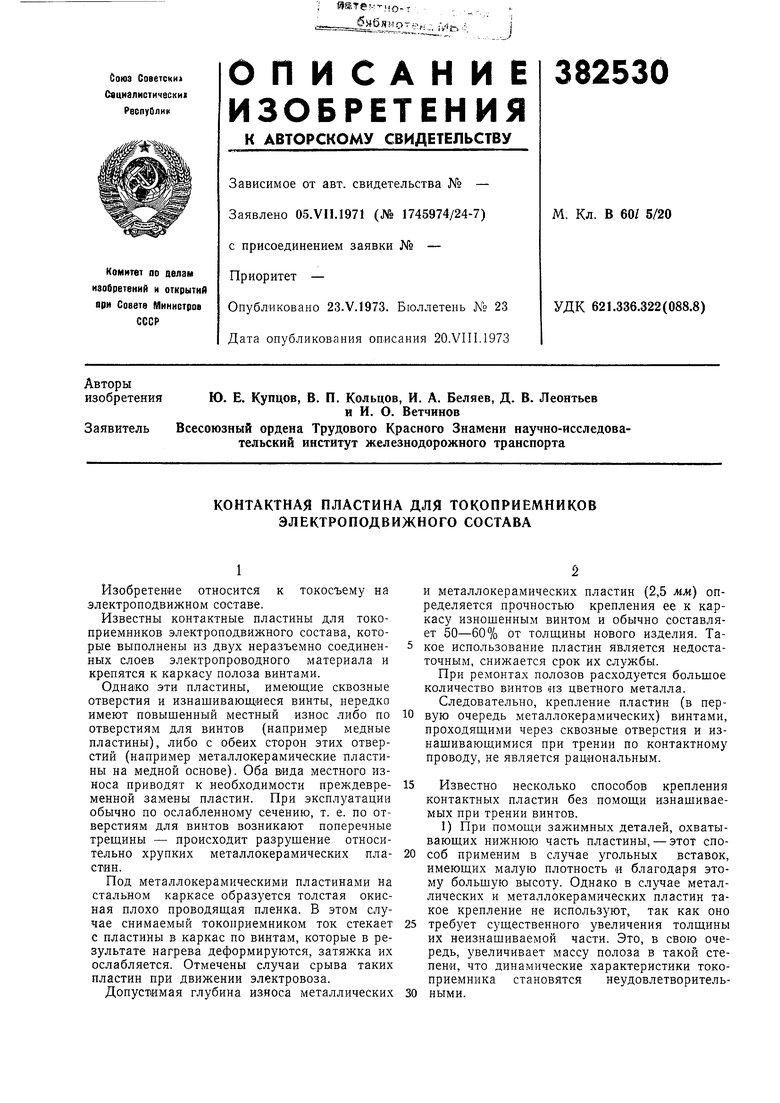

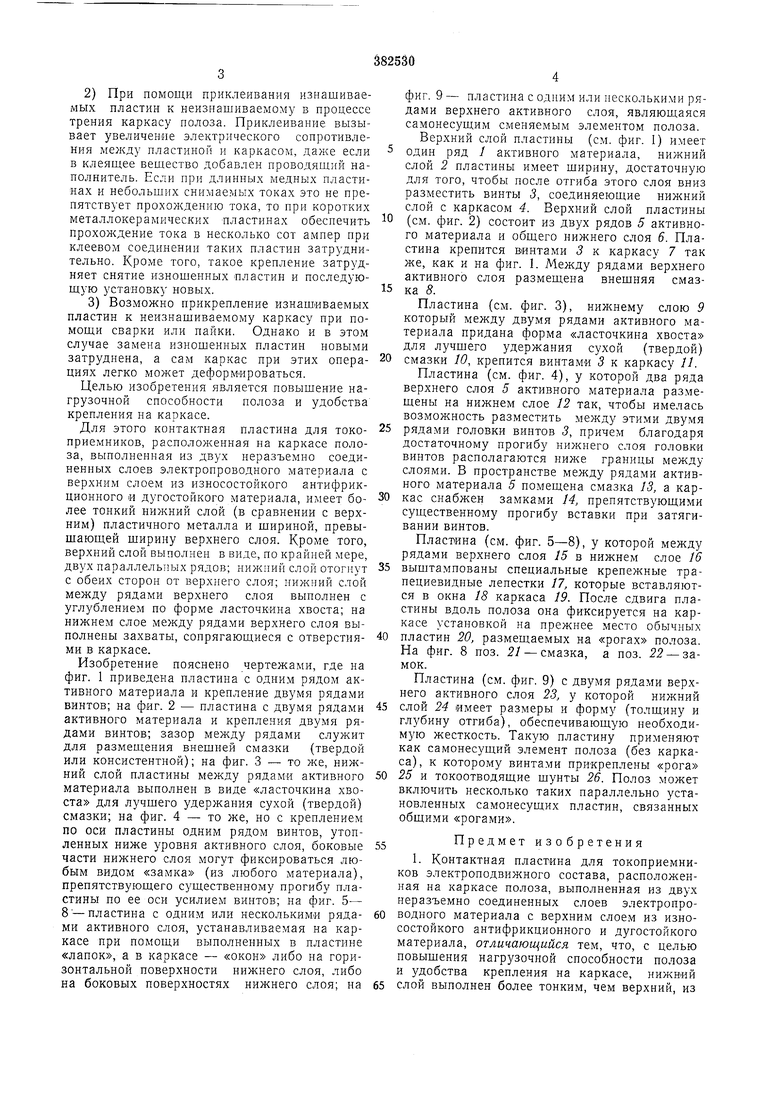

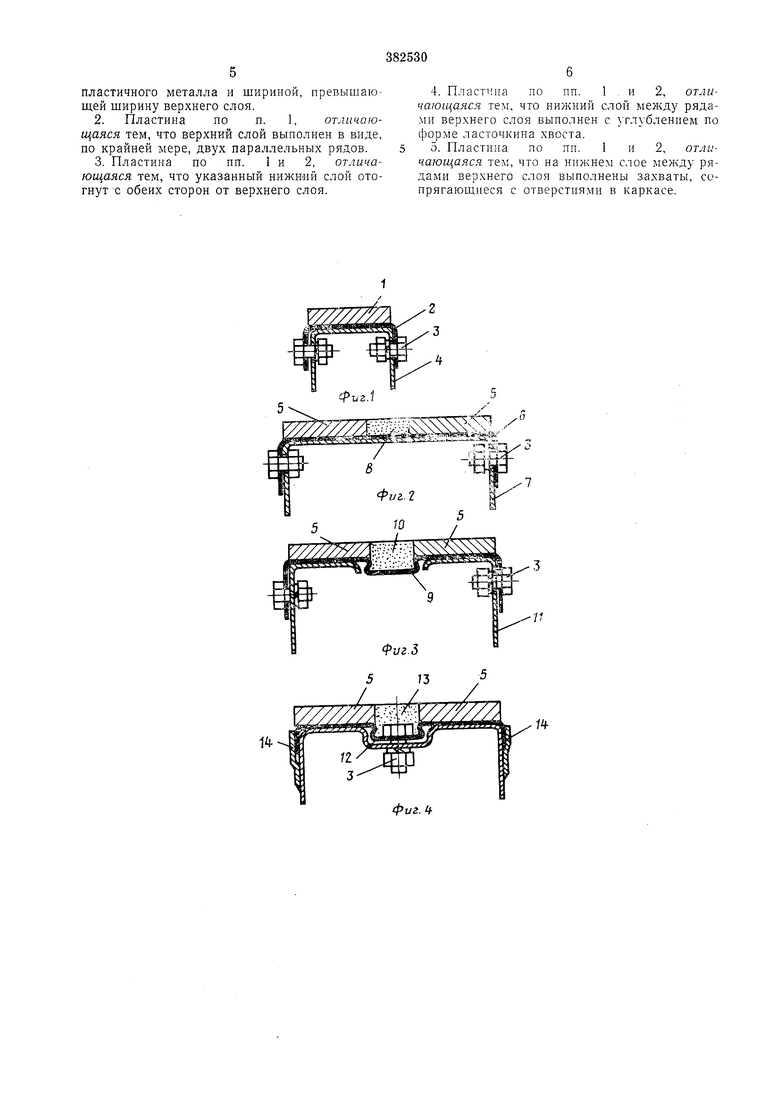

Изобретение пояснено чертежами, где на фиг. 1 приведена пластина с одним рядом активного материала и крепление двумя рядами винтов; на фиг. 2 - пластина с двумя рядами активного материала и крепления двумя рядами винтов; зазор между рядами служит для размещения внешней смазки (твердой или консистентной); на фиг. 3 - то же, нижний слой пластины между рядами активного материала выполнен в виде «ласточкина хвоста для лучшего удержания сухой (твердой) смазки; на фиг. 4 - то же, но с креплением по оси пластины одним рядом винтов, утопленных ниже уровня активного слоя, боковые части нижнего слоя могут фиксироваться любым видом «замка (из любого материала), препятствующего существенному прогибу пластины по ее оси усилием винтов; на фиг. 5- 8-пластина с одним или несколькими рядами активного слоя, устанавливаемая на каркасе при помощи выполненных в пластине «лапок, а в каркасе - «окон либо на горизонтальной поверхности нижнего слоя, либо на боковых поверхностях нижнего слоя; на

фиг. 9 - пластина с одним или несколькими рядами верхнего активного слоя, являющаяся самонесущим сменяемым элементом полоза.

Верхний слой пластины (см. фиг. 1) имеет один ряд / активного материала, нижний слой 2 пластины имеет ширину, достаточную для того, чтобы после отгиба этого слоя вниз разместить винты 3, соединяеющие нижний слой с каркасом 4. Верхний слой пластины

(см. фиг. 2) состоит из двух рядов 5 активного материала и общего нижнего слоя 6. Пластина крепится винтами 3 к каркасу 7 так же, как и на фиг. 1. Между рядами верхнего активного слоя размещена внешняя смазка 8.

Пластина (см. фиг. 3), нижнему слою 9 который между двумя рядами активного материала придана форма «ласточкина хвоста для лучшего удержания сухой (твердой)

смазки 10, крепится винтами 3 к каркасу //. Пластина (см. фиг. 4), у которой два ряда верхнего слоя 5 активного материала размешены на нижнем слое 12 так, чтобы имелась возможность разместить между этими двумя

рядами головки винтов 5, причем благодаря достаточному прогибу нижнего слоя головки винтов располагаются ниже границы между слоями. В пространстве между рядами активного материала 5 помещена смазка 13, а каркас снабжен замками 14, препятствующими существенному прогибу вставки при затягивании винтов.

Пласиина (см. фиг. 5-8), у которой между рядами верхнего слоя 15 в нижнем слое 16

выштампованы специальные крепежные трапециевидные лепестки 17, которые вставляются в окна 18 каркаса 19. После сдвига пластины вдоль полоза она фиксируется на каркасе установкой на прежнее место обычных

пластин 20, размещаемых на «рогах полоза. На фиг. 8 поз. 21 - смазка, а поз. 22 - замок.

Пластина (см. фиг. 9) с двумя рядами верхнего активного слоя 23, у которой нижний

слой 24 имеет размеры и форму (толщину и глубину отгиба), обеспечивающую необходимую жесткость. Такую пластину применяют как самонесущий элемент полоза (без каркаса), к которому винтами прикреплены «рога

25 и токоотводящие шунты 26. Полоз может включить несколько таких параллельно установленных самонесушнх пластин, связанных обшими «рогами.

Предмет изобретения

1. Контактная пластина для токоприемников электроподвижного состава, расположенная на каркасе полоза, выполненная из двух неразъемно соединенных слоев электропроводного материала с верхним слоем из износостойкого антифрикционного и дугостойкого материала, отличающийся тем, что, с целью повышения нагрузочной способности полоза и удобства крепления на каркасе, нижний

слой выполнен более тонким, чем верхний, из

пластичного металла и шириной, превышающей ширину верхнего слоя.

2.Пластина по п. 1, отличающаяся тем, что верхний слой выполнен в виде, по крайней мере, двух параллельных рядов.

3.Пластина по пп. 1 и 2, отличающаяся тем, что указанный нижний слой отогнут с обеих сторон от верхнего слоя.

4.Пластина по пп. 1 . и 2, отличающаяся тем, что нижний слой между рядами верхнего слоя выполнен с углублением по форме ласточкина хвоста.

5.Пластипа по пп. 1 и 2, отличающаяся тем, что на нпжнем слое между рядами верхнего слоя выполнены захваты, сопрягающиеся с отверстиями в каркасе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛОЗ ТОКОПРИЕМНИКА ДЛЯ СКОРОСТНОГО ЭЛЕКТРОПОДВИЖНОГО СОСТАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2736452C1 |

| СПОСОБ УМЕНЬШЕНИЯ ИЗНОСА КОНТАКТНОЙ ПАРЫ - КОНТАКТНЫЙ ПРОВОД И ТОКОСЪЕМНЫЙ ЭЛЕМЕНТ ТОКОПРИЕМНИКА ЭЛЕКТРОПОДВИЖНОГО СОСТАВА | 2010 |

|

RU2440899C1 |

| ТОКОСЪЕМНЫЙ ЭЛЕМЕНТ ТОКОПРИЕМНИКОВ ЭЛЕКТРОПОДВИЖНОГО СОСТАВА | 2004 |

|

RU2273566C2 |

| ТОКОСЪЕМНЫЙ ЭЛЕМЕНТ ТОКОПРИЕМНИКА ЭЛЕКТРИЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2168422C1 |

| ПОЛОЗ ТОКОПРИЕМНИКА ЭЛЕКТРОПОДВИЖНОГО СОСТАВА | 1997 |

|

RU2112668C1 |

| ТОКОСЪЕМНЫЙ ЭЛЕМЕНТ ТОКОПРИЕМНИКА ЭЛЕКТРИЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2184041C1 |

| ТОКОСЪЕМНЫЙ ЭЛЕМЕНТ ТОКОПРИЕМНИКА ЭЛЕКТРОПОДВИЖНОГО СОСТАВА | 2007 |

|

RU2337840C1 |

| ПОЛОЗ ТОКОПРИЕМНИКА ЭЛЕКТРОПОДВИЖНОГО СОСТАВА | 1971 |

|

SU296670A1 |

| ТОКОПРИЕМНИК ЭЛЕКТРОПОДВИЖНОГО СОСТАВА | 1991 |

|

RU2050292C1 |

| ТОКОСЪЕМНАЯ ВСТАВКА ТОКОПРИЕМНИКА ЭЛЕКТРОТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2510339C1 |

ЧХ- /

фиг. Ц

Фиа. J

А-Д

Даты

1973-01-01—Публикация