(1

Изобретение относится к процессам химической технологии, в частности к способу диспергирования сажи, используемой в качестве пигмента при изготовлении лакокрасочных материалов.

Известен способ диспергирования пигментов, например сажи, путем загрузки в мельницу сажи, растворителя и раствора пленкообразующего вещества и дальнейшего перемешивания,

Недостатком известного способа является его низкая интенсивность, а следовательно невысокая производительность диспергирующего оборудования. Интенсивность диспергирования зависит от концентрации дисперсионной среды, которая должна благоприятствовать эффективному смачиванию поверхности пигмента и стабильности суспензии, что обеспечивается достаточной толщиной адсорбционного слоя пленкообразующего вещества Hia поверхности пигментной частицы.

Это особенно важно для сажи, обладающей развитой активной поверхностью и склонной к структурообразованию в процессе диспергирования.

С целью интенсификации процесса диспергирования предлагается пленкообразующее вещество вводить в три стадии в отношении 3:2:7 на каждой из них.

Такое проведение процесса позволяет ин12

тенсифицировать процесс диспергирования в 2-3 раза по сравнению с известным способом.

Способ осуществляют путем постепенного повышения концентрации пленкообразующего вещества в процессе предварительного диспергирования сажи в быстроходном смесителе с последующим диспергированием ее в бисерной мельнице.

Раствор пленкообразующего вещества вводят в суспензию в таком количестве, чтобы вязкость последней нарастала в процессе высокоскоростного перемешивания зубодисковой мешалкой (вследствие разрушения агрегатов частиц пигмента) вплоть до загрузки очередной порции пленкообразуюш,его вещества. Подобное увеличение вязкости способствует развитию сдвиговых усилий в суспензии, а следовательно интенсификации физико-химических процессов в системе.

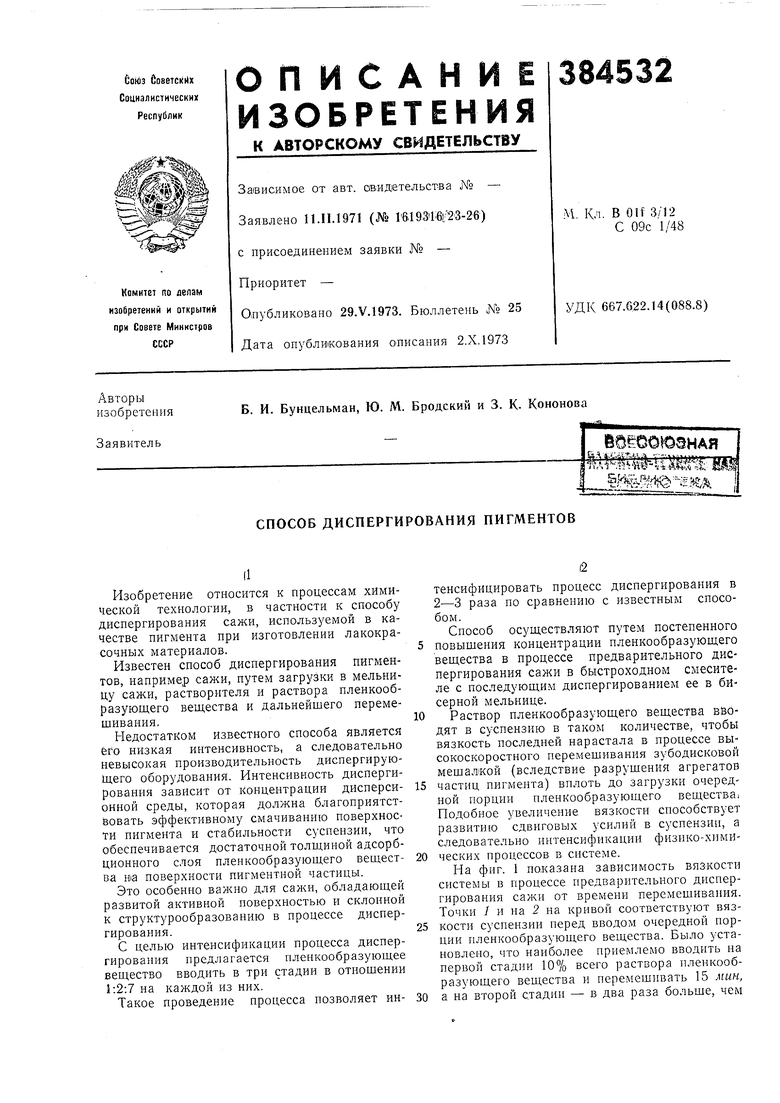

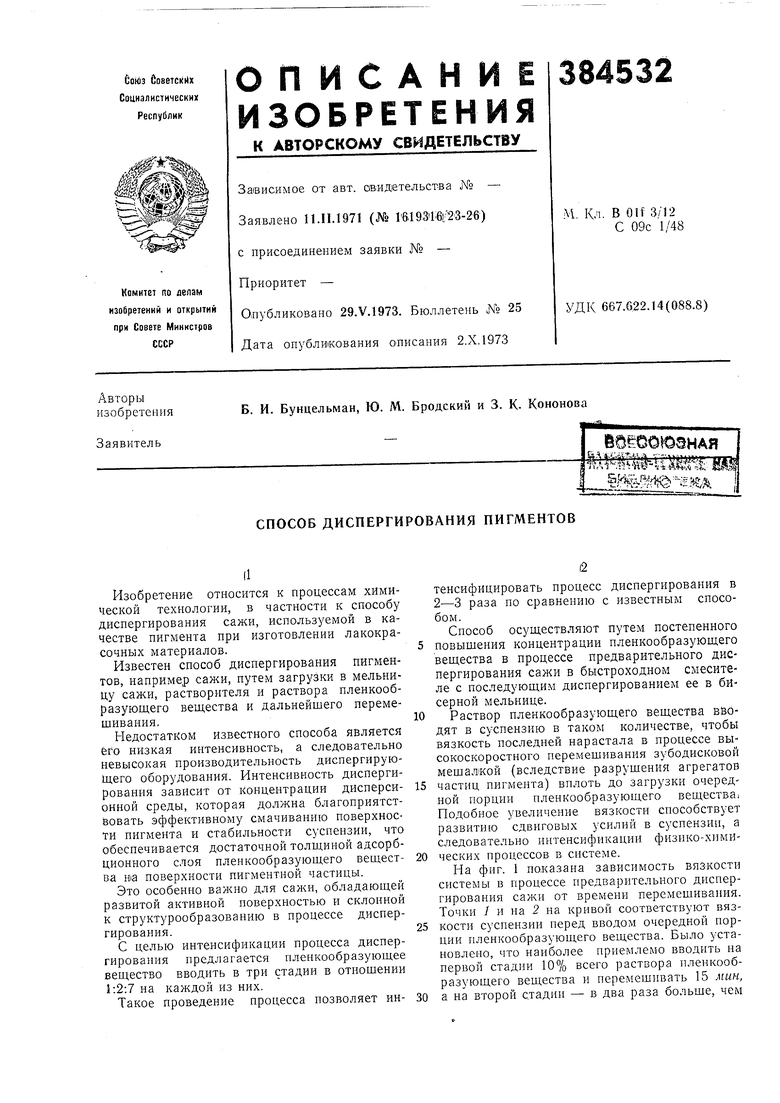

Па фиг. 1 показана зависимость вязкости системы в процессе предварительного диспергирования сажи от времени перемешивания. Точки / и на 2 на кривой соответствуют вязкости суспензии перед вводом очередной порции пленкообразующего вещества. Было установлено, что наиболее приемлемо вводить на первой стадии 10% всего раствора пленкообразующего вещества и перемешивать 15 мин, а на второй стадии - в два раза больше, чем

на первой, и перемешивать 60 мин. Такая за коиомериость наблюдалась и для голубого фталоцианпнового пигмента.

Пример 1. хЦиспергирование диффузионной газовой сажи ДГ-100 в алкидностирольиом лаке МС-080 для эмали МС-17 черной.

В лабораторный быстроходный смеситель периодического действия емкостью 1 л, снабженный зубчатой дисковой мешалкой (скорость 2СОО об1лшн), загружают ксилол, сажу и лак в соответствии с рецептурой 1 (см. табл. 1).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНО-УРЕТАНОВОЙ ЭМАЛИ | 2007 |

|

RU2346967C1 |

| Способ диспергирования пигментов | 1982 |

|

SU1130388A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАФТАЛЕВЫХ ЭМАЛЕЙ | 1997 |

|

RU2142484C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ АЛКИДНО-УРЕТАНОВОЙ ЭМАЛИ, СПОСОБ ПРОИЗВОДСТВА АЛКИДНО-УРЕТАНОВОЙ ЭМАЛИ РАЗЛИЧНЫХ ТОНОВ И ПРОИЗВОДСТВЕННЫЙ КОМПЛЕКС ПО ВЫРАБОТКЕ АЛКИДНО-УРЕТАНОВЫХ ЭМАЛЕЙ | 2007 |

|

RU2374283C2 |

| АТМОСФЕРОСТОЙКАЯ ЭМАЛЬ | 1999 |

|

RU2148607C1 |

| ЭМАЛЬ (ВАРИАНТЫ) | 2007 |

|

RU2368632C2 |

| СИККАТИВ ДЛЯ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 1985 |

|

RU1482172C |

| УНИВЕРСАЛЬНАЯ ПИГМЕНТНАЯ КОЛЕРОВОЧНАЯ ПАСТА | 2006 |

|

RU2320691C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАЗБАВЛЯЕМЫХ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ, НАНОСИМЫХ МЕТОДОМ ЭЛЕКТРООСАЖДЕНИЯ | 1993 |

|

RU2028342C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСТИРОЛЬНОЙ КРАСКИ | 1999 |

|

RU2165443C2 |

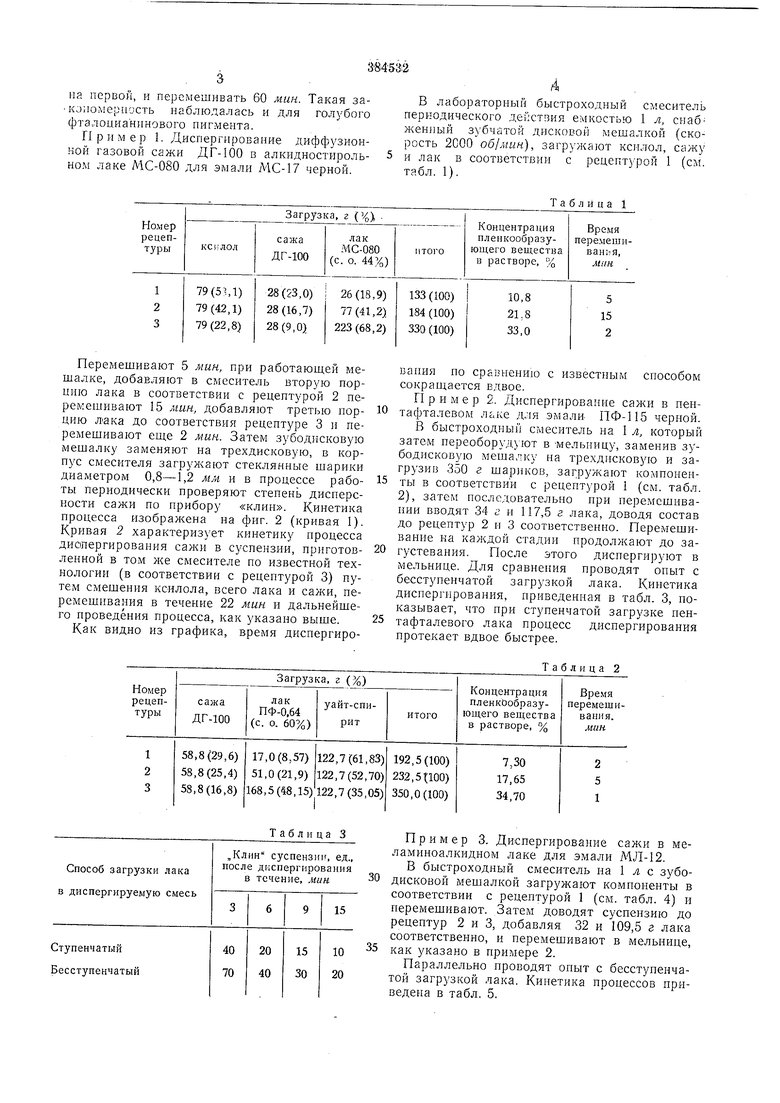

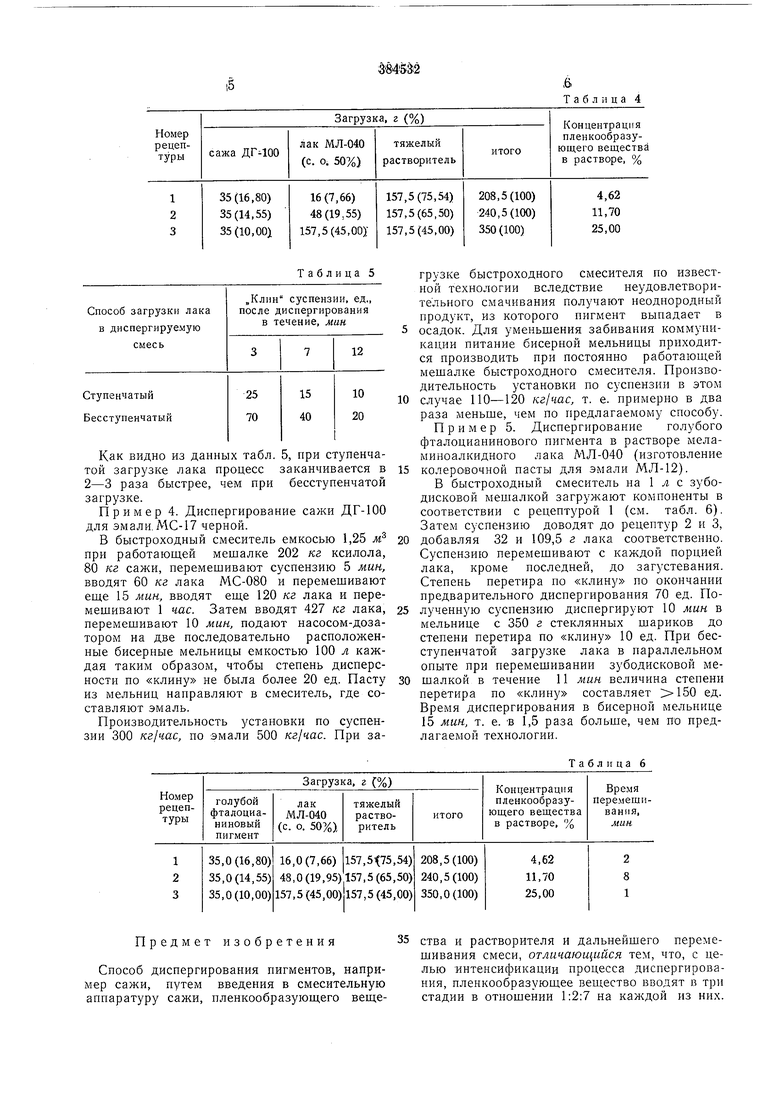

Перемешивают 5 мин, при работаюш;ей мешалке, добавляют в смеситель вторую порцию лака в соответствии с рецептурой 2 перемешивают 15 мин, добавляют третью норцию лака до соответствия рецептуре 3 и перемешивают еще 2 мин. Затем зубодисковую мешалку заменяют на трехдисковую, в корпус смесителя загружают стеклянные шарики диаметром 0,8-1,2 мм и в процессе работы периодически проверяют степень дисперсности сажи по прибору «клин. Кинетика процесса изображена на фиг. 2 (кривая 1). Кривая 2 характеризует кинетику процесса диспергирования сажи в суспензии, приготовленной в том же смесителе по известной технологии (в соответствии с рецептурой 3) путем смешения ксилола, всего лака и сажи, перемешивания в течение 22 мин и дальнейшего проведения процесса, как указано выше.

Как видно из графика, время диспергироТаблица 3

вания но срашгению с известным способом сокращается вдвое. П р и м е р 2. Диспергирование сажи в пентафталевом Лаке для эмали ПФ-115 черной. В быстроходный смеситель на 1 л, который затем нереоборудуют в мельинцу, заменив зубодисковую мешалку на трехднсковую и загрузив 350 г шариков, загружают компоненты в соответствии с рецептурой 1 (см. табл. 2), затем последовательно при перемешивании вводят 34 г и 117,5 г лака, доводя состав до рецептур 2 и 3 соответственно. Перемешивание на каждой стадии продолжают до загустевания. После этого диспергируют в мельнице. Для сравнения проводят опыт с бесстуненчатой загрузкой лака. Кинетика диснергнрования, приведенная в табл. 3, показывает, что при ступенчатой загрузке пентафталевого лака процесс диспергирования протекает вдвое быстрее.

Таблица 2

Пример 3. Диспергирование сажи в меламиноалкидном лаке для эмали МЛ-12.

В быстроходный смеситель на 1 .д с зубодисковой мешалкой загружают компоненты в соответствии с рецептурой 1 (ем. табл. 4) и перемешивают. Затем доводят суспензию до рецептур 2 и 3, добавляя 32 и 109,5 г лака соответственно, и перемешивают в мельнице, как указано в примере 2.

Параллельно проводят опыт с бесступенчатой загрузкой лака. Кинетика процессов приведена в табл. 5.

Таблица 5

„Клин суспензии, ед., после диспергирования в течение, мин

Как видно из данных табл. 5, при ступенчатой загрузке лака процесс заканчивается в 2-3 раза быстрее, чем при бесступенчатой загрузке.

Пример 4. Диспергирование сажи ДГ-100 для змали. МС-17 черной.

В быстроходный смеситель емкосью 1,25 м при работающей мешалке 202 кг ксилола, 80 кг сажи, перемешивают суспензию 5 мин, вводят 60 кг лака МС-080 и перемешивают еще 15 мин, вводят еще 120 кг лака и перемешивают 1 час. Затем вводят 427 кг лака, перемешивают 10 мин, подают насосом-дозатором на две последовательно расположенные бисерные мельницы емкостью 100 л каждая таким образом, чтобы степень дисперсности по «клину не была более 20 ед. Пасту из мельниц направляют в смеситель, где составляют эмаль.

Производительность установки по суспензии 300 кг/час, по эмали 500 кг/час. При заПредмет изобретения

Способ диспергирования пигментов, например сажи, путем введения в смесительную аппаратуру сажи, пленкообразующего веще& Таблица 4

грузке быстроходного смесителя по известной технологии вследствие неудовлетворительного смачивания получают неоднородный продукт, из которого пигмент выпадает в 5 осадок. Для уменьшения забивания коммуникации питание бисерной мельницы приходится производить при постоянно работающей мешалке быстроходного смесителя. Производительность установки по суспензии в этом

0 случае ПО-120 кг/час, т. е. примерно в два

раза меньше, чем по предлагаемому способу.

Пример 5. Диспергирование голубого

фталоцианинового пигмента в растворе меламиноалкидного лака МЛ-040 (изготовление

5 колер01вочной пасты для эмали МЛ-12).

В быстроходный смеситель на 1 л с зубодисковой мешалкой загружают компоненты в соответствии с рецептурой 1 (см. табл. 6). Затем суспензию доводят до рецептур 2 и 3,

0 добавляя 32 и 109,5 г лака соответствеиио. Суспензию перемешивают с каждой порцией лака, кроме последней, до загустевания. Степень перетира по «клину по окончании предварительного диспергирования 70 ед. Полученную суспензию диспергируют 10 мин в мельнице с 350 г стеклянных шариков до степени перетира по «клину 10 ед. При бесступенчатой загрузке лака в параллельном опыте при перемешивании зубодисковой мешалкой в течение 11 мин величина степени перетира по «клину составляет 150 ед. Время диспергирования в бисерной мельнице 15 мин, т. е. В 1,5 раза больше, чем по предлагаемой технологии.

Т а б л ц а 6

ства и растворителя и дальнейшего перемешивания смеси, отличающийся тем, что, с целью интенсификации процесса диспергирования, пленкообразующее вещество вводят в три стадии в отношении 1:2:7 на каждой из них.

1000i

800§

i 600I

tK ifOO

200

6 8 10 12 /4 IB 18 20 22 2B 28 3O

50

I

I I j..

I Z7

W

Ю203D

Время диспергирования, мин BpsMR перемешивания, мин Фиг /

..

W

(риг 2

Даты

1973-01-01—Публикация