До настоящего времени настил ткани на настилочных столах производился вручную. Предлагаемое устройство предназначается для механического настила материи с последующим автоматическим равнением кромки ткани.

Устройство состоит из бесконечной транспортерной ленты, перемещающейся по четырем валикам, из которых два выполнены передвижными в направляющих и совершают возвратные движения от троса, переброшенного через блоки. Один конец означенного троса укреплен на оси валика, а другой попеременно наматывается на барабан с целью перемещения транспортерной ленты к началу или к концу стола и раскладывания ткани на последнем. Для выравнивания кромок ткани применен механизм, состоящий из трех транспортерных лент, из которых две снабжены зажимами, а третья - вилками, входящими в них, с целью разглаживания кромок ткани.

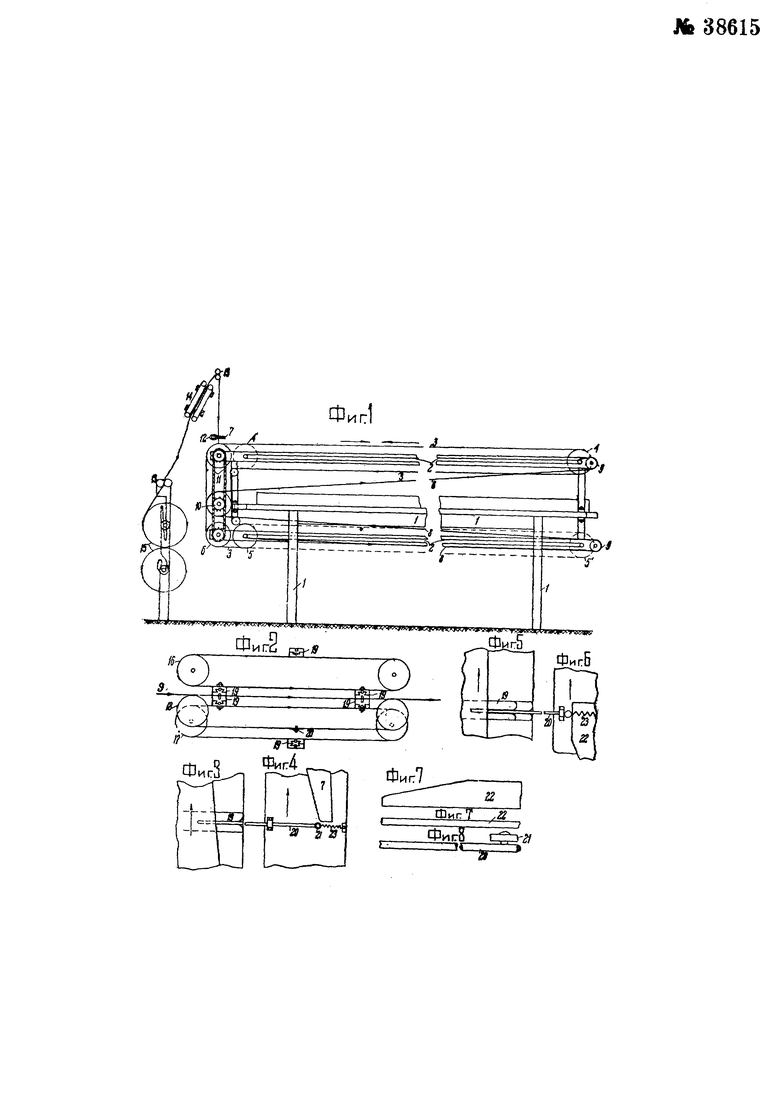

На схематическом чертеже фиг. 1 изображает вид устройства сбоку; фиг. 2 - механизм для разглаживания кромок материи; фиг. 3 и 4 - транспортерные ленты механизма, снабженные зажимами или вилками; фиг. 5-6 - те же ленты с вдвинутыми в зажимы вилками; фиг. 7 и 7′ - вид в двух проекциях клинообразной доски, в которую упирается ролик с укрепленной на нем вилкой; фиг. 8 - вид вилки сбоку.

Вдоль обычного настилочного стола (фиг. 1), по краям его, укреплены вверху и внизу направляющие 2, по которым передвигается вперед и назад транспортерная лента 3, облегающая валики 4, 5, 6, 7, из которых валики 4 и 5 выполнены передвижными по направляющим 2 (крайние положения валиков транспортерной ленты обозначены цифрами 4′ и 5′). Транспортерная лента перемещается вдоль стола 1 при помощи натяжения и ослабления в равной степени тросов 8, работающих верхний противоположно нижнему. Тросы 8, огибая блоки 9 на конце настилочного стола, наматываются на барабан 10, причем, при вращении барабана в одну сторону, нижний трос натягивается на барабан, а верхний, наоборот, ослабляется, в результате чего транспортерная лента движется к началу стола; при вращении барабана в другую сторону лента передвигается к концу стола.

Механизм для выравнивания кромок ткани (фиг. 2) состоит из трех транспортерных лент 16, 17 и 18, из которых ленты 16 и 17 снабжены обращенными друг к другу зажимами 19 (фиг. 2, 3 и 5), а лента 18 - укрепленными на роликах 21 (фиг. 4 и 8) вилками 20 (фиг. 4, 6 и 8). Означенные вилки расположены на ленте 18 соответственно щелям в зажимах 19 и входят в последние с целью разглаживания кромок ткани при упоре роликов 21 о клинообразную доску 22 (фиг. 7 и 7′).

Для затягивания рулона или кипы ткани 15 предназначены две пары валиков 13 (фиг. 1).

При движении транспортерной ленты 3 справа налево (к началу стола) лента вращается одновременно в равной степени на валиках 4, 5, 6, 7 приводными валиками 6 и 7, сцепленными между собой цепью Галля 11 и получающими вращение от барабана 10 при помощи известного в технике, но не изображенного на чертеже, механизма.

Настилаемый лицом в одну сторону материал 15 (из рулона или из кипы) затягивается двумя парами валиков 13 и протаскивается через механизм 14 для автоматического выравнивания кромки с выравненной кромкой; ткань, пройдя горизонтально расположенный нож - гильотину 12, попадает на транспортерную ленту 3, которая осуществляет настил его на стол 1. Валики 13, механизм 14 и нож 12 работают периоцически - во время холостого хода валиков 6, 7.

Механизм 14 (фиг. 1), детально изображенный на фиг. 2-8, работает следующим образом. Ткань 9 (фиг. 2) проходит между двумя транспортерными лентами 16 и 17, на каждой из которых имеется по три или четыре обращенных друг к другу зажима 19, расположение которых на лентах таково, что при равных скоростях лент зажимы совпадают попарно и зажимают ткань.

В плоскости хода ткани движется с той же скоростью третья лента (узкая) 18, на которой укреплены пружинами 23 (фиг. 4 и б) три или четыре вилки. Расположение вилок соответствует щелям на зажимах. Клинообразная доска 22, действуя на ролик 21 вилки 20, перемещает последнюю перпендикулярно ленте на расстояние, заведомо большее, чем возможно отклонение в ходе кромки ткани (например, 15-20 см). Вилка 20, попадая в щель и упираясь в кромку ткани, отодвигает ее всегда на постоянную линию равнения. Вместе с тканью перемещаются и линейки (с выступами) зажимов.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСТИЛОЧНАЯ МАШИНА | 1935 |

|

SU46231A1 |

| Настилочная машина | 1936 |

|

SU48126A1 |

| Устройство для автоматического настила ткани на закройный стол | 1931 |

|

SU40943A1 |

| Настилочная машина | 1935 |

|

SU51057A1 |

| Устройство для настилания текстильных полотен на закройный стол | 1979 |

|

SU903268A1 |

| МАШИНА ДЛЯ НАСТИЛАНИЯ ПОЛОТЕН ТКАНИ НА РАСКРОЙНЫЙ СТОЛ | 1965 |

|

SU176238A1 |

| Настилочная машина | 1935 |

|

SU50575A1 |

| Машина для настила ткани | 1935 |

|

SU45896A1 |

| Устройство для резки концов частила | 1935 |

|

SU46870A1 |

| УСТРОЙСТВО ДЛЯ НАСТИЛА ТКАНИ НА СТОЛЫ | 1933 |

|

SU39051A1 |

1. Устройство для настила тканей на столы, отличающееся применением бесконечной транспортерной ленты 3, перемещающейся по валикам 4, 5, 6 и 7, из коих валики 4 и 5 выполнены передвижными в направляющих 2 и совершают возвратные движения от троса 8, переброшенного через блоки 9, один конец коего укреплен на оси валика 4, а другой попеременно наматывается на барабан 10 с целью перемещения транспортерной ленты к началу или концу стола и раскладывания ткани на последнем (фиг. 1).

2. При означенном в п. 1 устройстве применение механизма для выравнивания кромок ткани, состоящего из трех транспортерных лент 16, 17 и 18, из коих ленты 16 и 17 снабжены обращенными друг к другу зажимами 19, а лента 18 снабжена укрепленными на роликах 21 вилками 20, расположенными на ленте 18 соответственно щелям в зажимах 19 и входящими в последние с целью разглаживания кромок ткани при упоре роликов о клинообразную доску 22.

Авторы

Даты

1934-09-30—Публикация

1933-09-17—Подача