Опыт производства твердых сплавов металлокерамическим способом показал, что при введении присадки металлов, связывающих зерна твердых соединений в прочную монолитную массу, необходимо, чтобы связывающий металл не только был равномерно распределен между зернами связываемого твердого соединения, но -чтобы он обволакивал тонким слоем зерна твердых соединений. Уже известен ряд способов нанесения связующего металла на зерна твердых соединений: гальваническое осаждение металла на порощки карбидов тяжелых металлов, осаждение металлов на зерна твердых соединений из растворов солей вытеснением цинком, способ улучшенной шихты, заключающийся в смешении порошков твердых соединений со кислами присаживаемых металлов и восстановлении их на поверхности зерен твердых соединений с последующим нагреванием выше 800°. Однако, эти способы, наряду с крупными преимуществами перед способом механического смешения, имеют и ряд недостатков, от которых свободен предлагаемый способ.

Известно, что карбонилы металлов, в частности карбонил никеля, легко разлагаются при сравнительно высоких температурах с выделением свободного ме(523) талла, чем можно воспользоваться для осаждения его в процессе выделения на поверхности зерен твердых соединений, как на кристализациокных центрах.

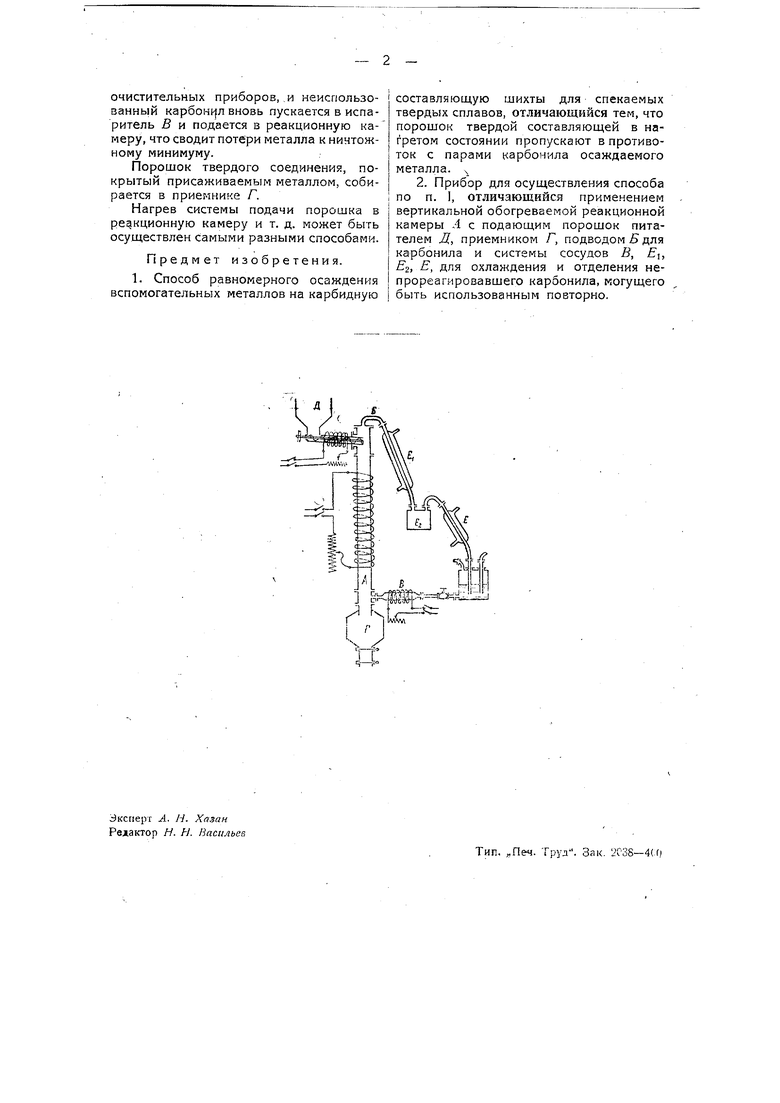

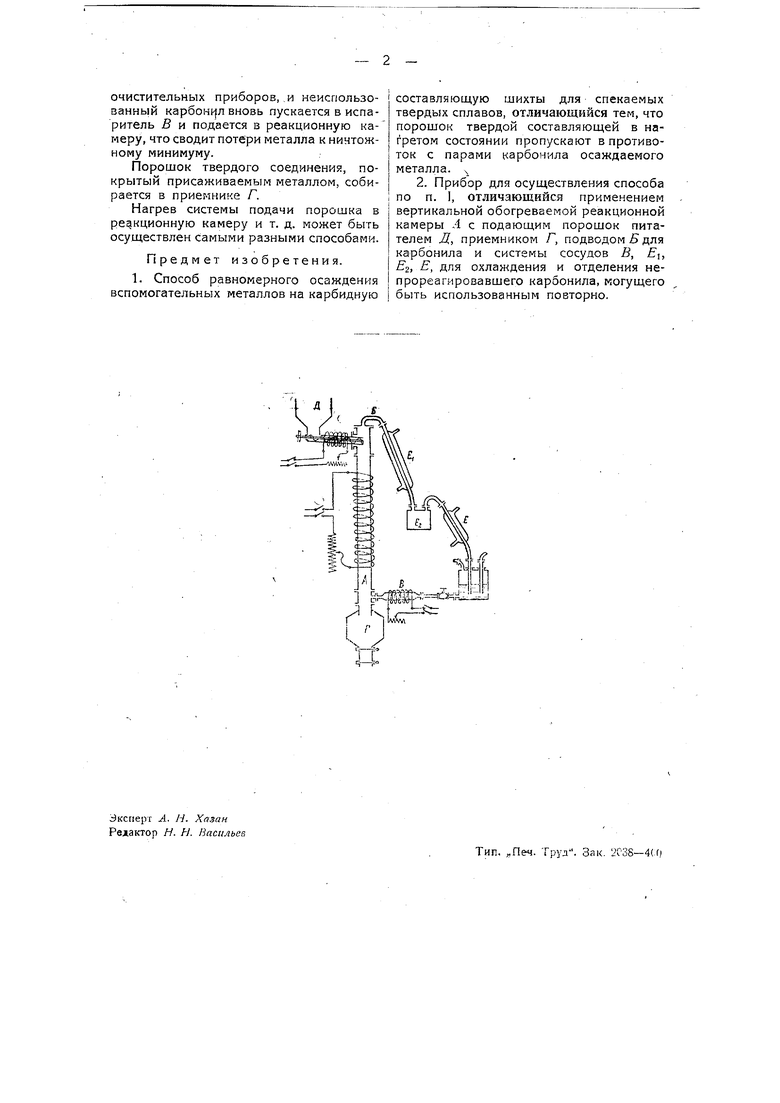

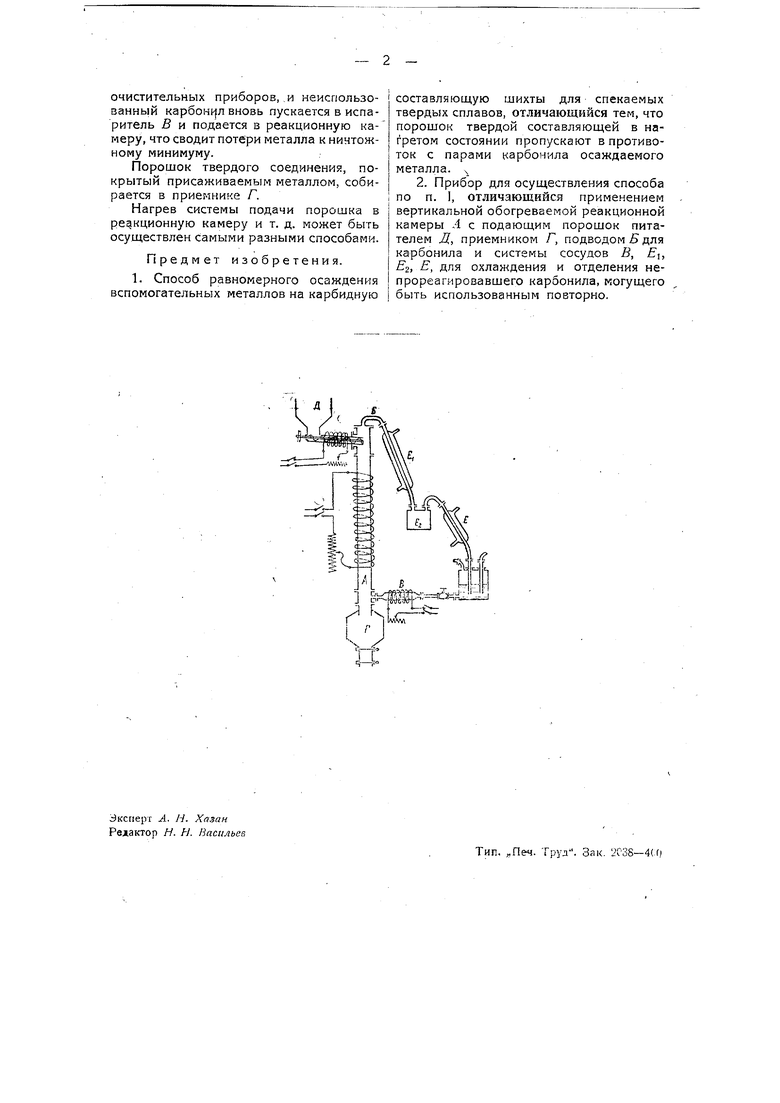

Для этой цели порошок твердого соединения нагревают до температуры выше температуры разложения карбонила и подают в реакционную камеру Л сверху (см. чертеж).

Снизу в реакционную камеру вводят пары карбонила соответствующего металла. В месте соприкосновения поверхности зерен твердого соединения с парами карбонила, последние нагреваются до температуры разложения, и металл выделяется на поверхности зерен карбо ила, как на кристализаиионных центрах.

Подбирая соответствующим образом температуру подогрева паров карбонила и нагрева порошка твердого соединения, скорость движения паров карбонила вверх навстречу падающим частицам порошка и наконец, если нужно, повторяя пропускание порошка через реакционную камеру, можно осадить на поверхности зерен слой присаживаемого металла нужной толщины.

Избыток паров карбонила и продукты разложения уводятся через отверстие Б, проходя через систему холодильников и

очистительных приборов, и неиспользованньж карбон1 л вновь пускается в испаритель В и подается з реакционную камеру, что сводит потери металла к нинтожному минимуму.

Порошок твердого соединения, покрытый присаживаемым металлом, собирается в приемнике Г.

Нагрев системы подачи порошка в реакционную камеру и т. д. может быть осуш;ествлен самыми разными способами.

Предмет изобретения.

1. Способ равномерного осаждения вспомогательных металлов на карбидную

составляющую шихты для спекаемых твердых сплавов, отличающийся тем, что порошок твердой составляющей в нагретом состоянии пропускают в противоток с парами «арбонила осаждаемого металла, х

2. Прибор для осуществления способа по п. I, отличающийся применением вертикальной обогреваемой реакционной камеры Л с подающим порошок питателем Д, приемником Г, подводом 5 для карбонила и системы сосудов В, EI, EZ, Е, для охлаждения и отделения непрореагировавшего карбонила, могущего быть использованным повторно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления твёрдого сплава металлокерамическим путём | 1936 |

|

SU62572A1 |

| Способ получения твердых покровов на металлических поверхностях | 1935 |

|

SU43491A1 |

| Способ осаждения связующих неэлектропроводных материалов на порошкообразные металлы | 1935 |

|

SU62687A1 |

| Способ получения порошкообразных металлов из карбонила | 1935 |

|

SU51598A1 |

| Способ изготовления твердых сплавов металлокерамическим путем | 1936 |

|

SU82155A1 |

| Способ получения порошкообразных ферромагнитных металлов и их карбидов из газовой фазы | 1935 |

|

SU58721A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ТВЕРДЫХ СПЛАВОВ | 1935 |

|

SU62397A1 |

| Способ получения спеканием пористых антифрикционных сплавов | 1936 |

|

SU56987A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА МЕТАЛЛА | 2011 |

|

RU2489232C1 |

| Способ нанесения методом шоопирования поверхностных покрытий | 1935 |

|

SU46105A1 |

Авторы

Даты

1934-10-31—Публикация

1934-02-13—Подача