Предлагаемая машина предназначается для обработки лубовых растений, главным образом, льна и конопли, и для одновременного автоматического выполнения всех отдельных функций как по очистке волокна от костры, так и по выделению пакли из отбросов, получающихся в результате трепания волокна и очистки ее от костры. Роль рабочих при машине сводится к загрузке обрабатываемого материала-тресты в машину и уборке готового волокна и очищенной пакли. Отбросы обработки высасываются из машины вентилятором. Учитывая то, обстоятельство, что в условиях крупного фабричного производства приходится обрабатывать тресту различных качеств как в отношении длины волокна, содержащей солому, так и качеств самого волокна, - механизм машины приспособлен для регулировки интенсивности и продолжительности действия на волокно обрабатывающих частей машины.

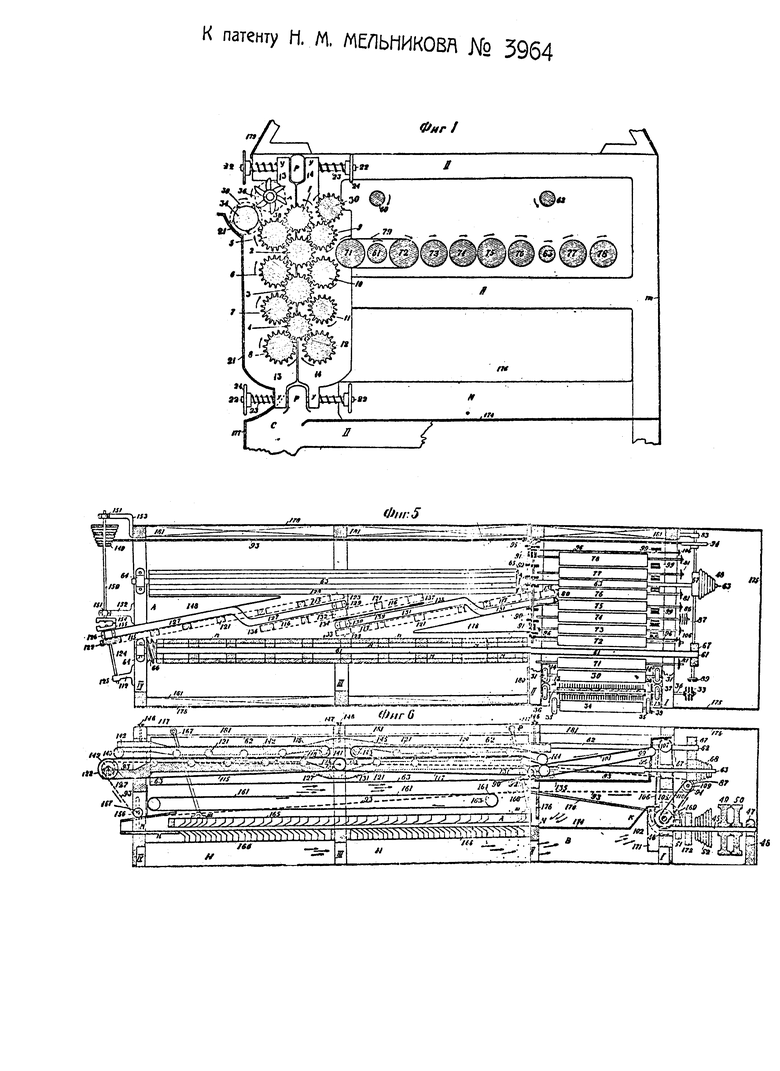

На фиг. 1-15 схематического чертежа изображена предлагаемая машина.

Все части мяльно-трепальной машины закреплены в одном общем станке, закрытом плотно со всех сторон, и представляют одно нераздельное целое. Органами машины, производящими обработку волокна, являются: а) система рифленных стальных валов, которые с прочими частями для их установки и приведения в действие (подшипники, шестерни и проч.) составляют мяльную часть машины; б) трепальные барабаны, производящие очистку волокна, и относящиеся к ним части машины составляют трепальную часть машины.

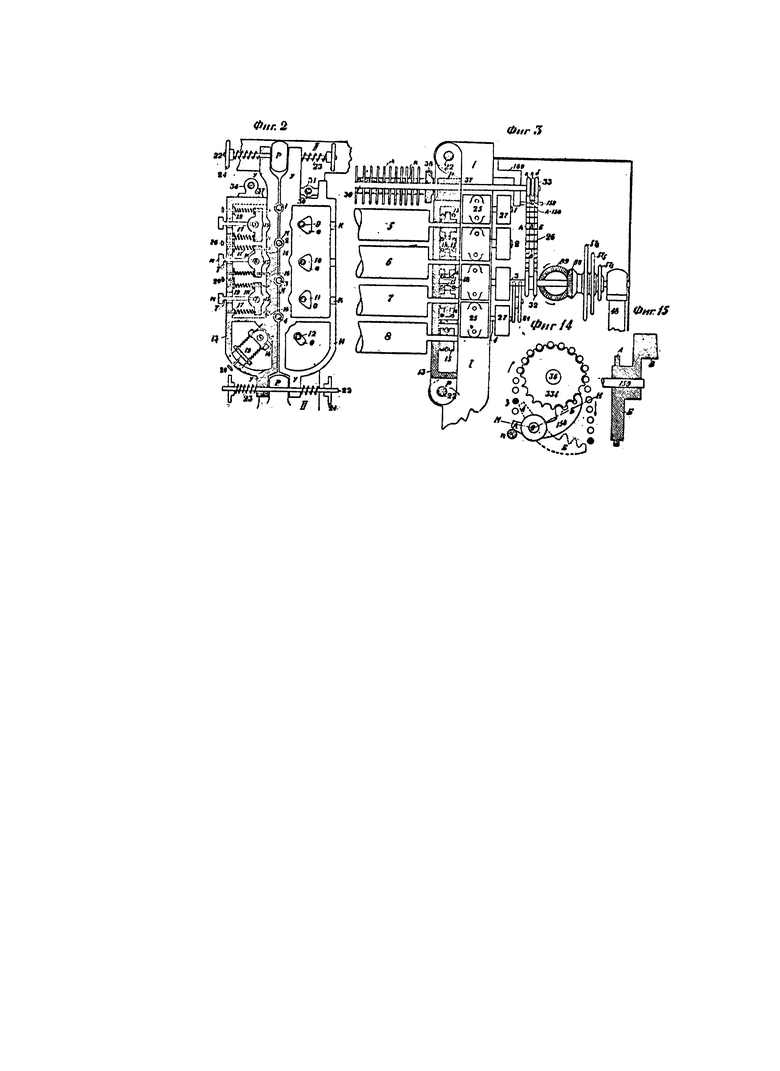

Мяльная часть машины состоит из трех рядов рифленных валов (фиг. 1). Из них средний ряд валов вращается в подшипниках, неподвижно скрепленных со станком машины. Два боковых ряда валов вращаются в подвижных пружинных подшипниках; валы каждого ряда в отдельности не касаются друг друга, но сцеплены с валами среднего ряда; в месте сцепления валов среднего ряда с боковыми происходит изминание обрабатываемой тресты. На фиг. 1 средний ряд валов представлен валами 1, 2, 3 и 4; валы левого бокового ряда - валами 5, 6, 7 и 8; валы правого бокового ряда - валами 9, 10, 11 и 12.

Рифленные валы боковых рядов шейками помещаются в пружинных подшипниках, заключенных в особую коробку для каждого ряда. Коробка для помещения подшипников левого ряда обозначена цыфрой 13, а коробка правого ряда - цифрою 14. Каждый пружинный подшипник состоит: а) из подшипника 15, помещенного внутри коробки, болтов 16, служащих в качестве направляющих при движениях подшипника 15; болты закреплены концами в стенках коробки (фиг. 2 и 3); б) спиральных пружин 17, надеваемых на болты 16. Снизу на болты подевается шайба 18, опирающаяся на ушко подшипника, а сверху шайба 19, надавливающая на спиральные пружины. Для болтов смежных подшипников 5 и 6, 7 и 6 и других сверху возможно поместить одну общую шайбу. На шайбы надавливает болт 20, ввинчиваемый и стенку коробки, каковой и заставляет сокращаться спиральные пружины и с большею силой надавливать на подшипники. Упомянутые выше коробки закрытою частью обращены к рифленным валам и открытою стороной к рамам станка машины I и II (прочие две рамы машины отмечены цифрами III, IV). Форма коробок изображена на фиг. 1, представляющей вид на коробку со стороны рифленных валов, на фиг. 2, представляющей вид на коробку снаружи (от рамы станка машины) и на фиг. 3, представляющей вертикальный разрез по коробке по направлению осей валов левого ряда.

Внутренние боковые стенки коробок, обращенные к рифленным валам, имеют отверстие О для прохождения шеек подвижных валов (фиг. 2); по внутреннему ребру, обращенному к среднему ряду валов, имеются выемки для прохождения шеек валов среднего ряда, отмеченные буквою М. Наружный край коробок имеет отверстие К (см. правую часть фиг. 2), куда и проходит трубочка Т, соединяющая масленку м с подшипником, как изображено в левой части фиг. 2. К коробкам 13 прикрепляется металлическая стенка 21, обхватывающая передний ряд рифленных валов и вал 34. Нижний край стенки 21 касается стенки станка машины, отмеченной на фиг. 1 цыфрою 177. Стенка 21 предохраняет руки рабочих от повреждения рифленными валами и препятствует выделению пыли из костры из мялки в рабочее помещение. Сверху и снизу стенки коробок удлинены, образуя ушки У с выполненными в них дырами, которыми коробки надеваются на болты 22, укрепленные неподвижно в выступе Р станка машины. На концы болтов 22, выходящие за выступы Р, надеваются спиральные пружины 23, прижимающие ушки коробок к выступам Р с помощью навинчивающейся гайки 24. Болты 22 не имеют движения в выступе Р, будучи укреплены в нем неподвижно; поэтому каждому концу коробок может быть придана желаемая степень давления пружины 23, независимо от противоположной пружины. Пружинам 17 при подшипникам 15 придают одинаковую степень давления, на ушки подшипников и не изменяют этого давления при работе машины. Для регулировки степени давления боковых рифленных валов на средние служат пружины 23. Таким образом имеется возможность постепенно усиливать степень давления между валами от места загрузки тресты до места выхода ее из рифленных валов. Шейки валов среднего ряда помещаются в подшипниках 25, прикрепленных к рамам I и II станка машины, как изображено на фиг. 3 (вид спереди). На правых шейках валов среднего ряда, выходящих наружу за стенки машины, укрепляются шестерни 27, сцепленные зубцами с шестернями 28, вращающимися на пальцах 29, закрепленных на стенках машины (фиг. 3 и 4). Сила, приводящая рифленные валы во вращение, -действует на один из валов среднего ряда, например, на вал 3, вращая его в указанном стрелкою нападении. Благодаря сцеплению шестерен 27 и 28 все рифленные валы будут вращаться в указанных на фиг. 1 направлениях: при этом валы боковых рядов будут вращаться с помощью рубцов валов среднего ряда. Неизмятая треста подается в место сцепления валов 1 и 5, откуда она рубцами валов передвигается между валами правого и среднего рядов. Передний конец тресты по выходе из валов 4 и 8 захватывается рубцами вала 12 и передается в место сцепления валов 4 и 12, а оттуда по всей линии между валами среднего и правого рядов. Треста из рифленных валов выходит в месте сцепления валов 1 и 9, откуда валом 9 подается на площадку, из вращающихся валиков, служащую для передачи мятой тресты в трепальное отделение машины. Дабы избежать наматывания волокна на вал в первый момент выхода его из валов 1 и 9, в машине помещается дополнительный рифленный вал 30. Вал 30 помещен шейками в подвижном подшипнике 31, укрепленном на коробке 14; он получает вращение в указанном направлении, снимает волокно с вала первого и направляет его с помощью вала девятого на площадку из валиков.

Загрузка тресты в машину производится периодически, через точно определенные промежутки времени, для согласования работы описанных ниже частей машины с мяльною машиною. Для определения момента подачи тресты в машину служит вал 34, который большую часть времени находится без движения. Вал 34 шейками помещен в подшипниках 35, прикрепленных к стенкам коробки 13. На поверхности вала 34 на некотором расстоянии друг от друга, набиваются, гвозди (шипы) с коническими головками, служащими для более сильного захвата тресты. В поперечном разрезе вал 34 изображен на фиг. 1. Шипы вала 34 при вращении не касаются смежных с ними валов 5 и 34.

Над рифленными валами 1 и 5 помещается вал 36 с надетыми на него на некотором расстоянии друг от друга звездчатыми дисками д (фиг. 1, 3 и 5), укрепленными на валу посредством колец к. Шейки вала 36 помещаются в подшипниках 37, укрепленных сверху коробки 13. На шейки вала 36, между телом вала и подшипником 37, укреплена шестерня 38, сцепленная шестернею 39, укрепленною на валу 34 (фиг. 1-5). Вследствие описанного устройства, валы 34 и 36 вращаются, в разных направлениях, и момент вращения и остановки валов строго согласованы. Вал 36 служит для прочески подаваемой в мялку тресты. Отдельные стебли тресты до обработки ее в мялке сильно перепутаны, а это а значительной степени затрудняет отделение костры от волокна и служит причиной порывания волокна во время трепки и при последующем затем чесании его. Во избежание этого, в предлагаемой машине треста в момент подачи ее в мялку автоматически прочесывается валом 36. Происходит это следующим образом: валы 34 и 36 вращаются лишь настолько, чтобы подать тресту с вала 34 в валы 1 и 5, т.-е., примерно, на один оборот вала 34, после чего передний конец тресты, подаваемый комлевою частью вперед, будет зажат валами 1 и 5 и будет продвигаться дальше. При этом треста, находящаяся за валом 36, будет протянута через зубцы звездчатых дисков вала 36, так что стеблям будет придано параллельное между собою положение.

Вращение вала 36 производится периодически действующей цепной передачей особого устройства, изображенной на фиг. 3, состоящей из периодически действующей роликовой цепи 26, которая состоит из трех соединенных в одно целое роликовых цепей А, Б и В. При этом крайние цепи А и Б заткнуты в бесконечную цепь, а средняя цепь В занимает в общей бесконечной цепи лишь интервал, оставляя остальное пространство бесконечной цепи незаполненным. Вращательное движение передается средней цепью В, а цепи А и Б служат для передвижения цепи В. Периодически действующая цепь передвигается посредством двух равного диаметра зубчаток 32, укрепленных на ведущем валу, расположенных на расстоянии друг от друга, равном ширине цепи В (фиг. 3). На валу, получающем периодическое вращение (в данном случае на валу 36), помещаются три зубчатки 33, при этом две крайних а и б - служат для передвижения цепей А и Б и не скреплены с валом, а средняя зубчатка в скреплена с валом 36 и служит для его вращения.

При описанном устройстве передачи момент вращения вала 36, а следовательно, и вала 34, наступает через один и тот же промежуток, а именно через тот промежуток, при котором шестерня 32 передает один раз всю длину цепи 26. Длительность вращения вала 36 определяется длиной цепи В.

После прекращения действия цепи 26 на среднюю зубчатку 33в, скрепленную с валом 36, на диски этого вала будет надавливать треста, протягиваемая между дисками. Чтобы предупредить вращение вала 36, он закрепляется после прекращения действия на него цепи 26 посредством автоматического закрепителя, изображенного на фиг. 3, 14 и 15.

Автоматический закрепитель вала 36 представляет из себя муфту 158 с тремя рычажками А, Б и В (на фиг. 14 изображен вид закрепителя сбоку и на фиг. 15 - разрез по МОН, фиг. 14). Закрепитель 158 втулкою О помещается на пальце 159 кронштейна 160, прикрепленного к передней раме 1 станка машины (фиг. 3). Втулка О не скреплена с пальцем 159 и имеет на нем свободное качание. Палец 159 помещается под валом 36 и на таком от него расстоянии, при котором зубчатка 33 не касается втулки закрепителя. При этом рычажок закрепителя, обозначенный буквою А, помещается между крайними цепями сложной цепи 26 в пространстве, незаполненном средней цепью В, в той ее половине, которая свободно висит между шестернями 32 и 33, т.-е. слева по фиг. 14. Рычажок закрепителя Б имеет полукруглые зубцы, которыми он входит между зубьями средней зубчатки 33в (фиг. 14). Описанные рычажки расположены друг к другу под некоторым углом МОН. Третий рычажок В, устроенный с той стороны муфты, как и рычажок А, служит для подвешивания тяжести, необходимой для того, чтобы приводить рычажок Б в соприкосновение с зубчаткой 33в.

Автоматический закрепитель работает следующим образом: передний ролик цепи 26в, дойдя до рычажка А, поднимает его кверху, благодаря чему рычажок Б будет отодвинут от зубчатки 33в; при этом раскрепляется вал 36. Когда задний ролик 3 цепи В будет занимать положение согласно фиг. 14, то рычаг Б еще не будет иметь возможности приблизиться к зубчатке 33в, так как его будут удерживать ролики цепи В, уже прошедшие через зубчатку.

Сила от двигателя, приводящего части машины во вращение, действует на вал 45 (фиг. 4 и 6), укрепленный одним концом в подшипнике 46 на передней раме станка машины и другим концом в подшипнике 47, укрепленном на отдельной от станка машины подставке 48 (фиг. 12). На валу 45 помещаются: а) шкив 49, неподвижно укрепленный на валу, и шкив 50, имеющий на валу свободное вращение; б) шестерня 51, неподвижно скрепленная с валом и служащая для передачи вращения мяльной части машины; в) ряд зубчатых дисков 52, служащих для передачи вращения посредством цепи, трепалу и г) зубчатая шестерня 172, служащая для передачи вращения на вентилятор. Шестерня 51 сцеплена зубцами с шестерней 53, укрепленной на валу 54, который одним концом помещен в подшипнике на передней стойке станка машины, а другим - на упомянутой подставке 48 (фиг. 12). Валы 45 и 54 имеют постоянное количество оборотов в минуту, которое не изменяется при всякого рода регулировках прочих частей машины. На валу 54 укреплены зубчатые диски 55, служащие для передачи цепью 56 вращения на мяльную часть машины. Цепь 56 обхватывает зубчатку 57 большего диаметра, укрепленную на шейке рифленного вала 3. Весь описанный механизм вращается в указанных на фиг. 4 направлениях.

При данном числе оборотов в минуту вала 45, скорость вращения рифленного вала 3 будет зависеть от соотношения диаметра зубчатых дисков 55 и 57. Поэтому на валах 54 и 3 укрепляются несколько пар зубчаток, соответствующих количеству оборотов, которое желают придать рифленному валу 3, например, 90, 60 и 45 в минуту, соответствующих 30, 20 и 15 загрузкам тресты в минуту. При этом пары зубчаток 55 и 57 должны быть рассчитаны таким образом, чтобы при всех положениях потребовалась цепь 56 одной длины. Таким образом, перемещая цепь в разных парах зубчаток, дают рифленным валам требуемое в данный момент работы количество оборотов, не изменяя при этом скорости вращения трепальных барабанов, получающих вращение от вала 45.

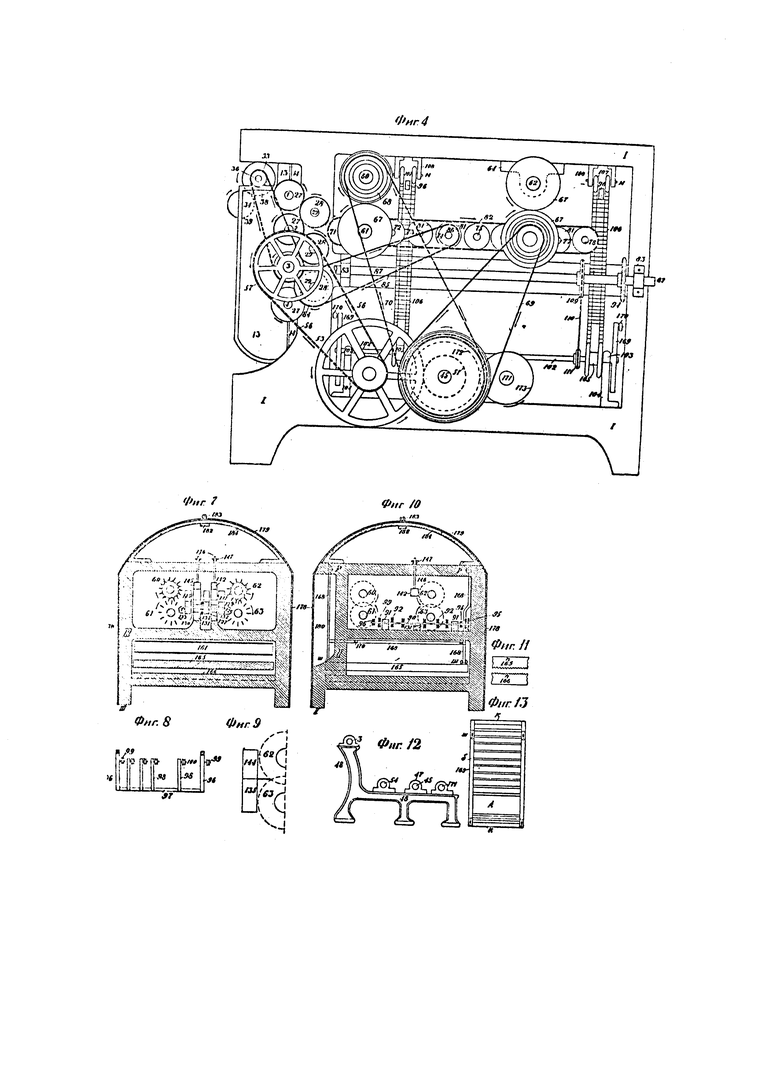

Очистка волокна от костры производится двумя парами трепальных барабанов 60-61, 62-63, равных по длине и диаметру, расположенных в парах, один над другим. Каждый трепальный барабан состоит из шла с укрепленными на нем на некотором расстоянии друг от друга муфтами М, посредством которых прикрепляются пластины и, являющиеся треплющими ребрами барабанов. Трепальные ребра верхних барабанов входят в промежутки между ребрами нижних барабанов, и обратно. Такое взаимное расположение ребер сохраняется на все время благодаря описанным ниже шестерням 67, укрепленным на концах валов трепальных барабанов. В поперечном разрезе, трепальный механизм изображен на фиг. 7, представляющей поперечный разрез машины по третьей раме станка машины. Передние концы валов трепальных барабанов, свободные от ребер, помещаются в подшипниках 64, прикрепленных к задним и передней рамам станка машины (фиг. 4 и 5). Трепальный барабан 63 имеет коническую муфту 65 со спиральными ребрами и барабан 61 при концах треплющих ребер имеет цилиндрическую муфту 66 со спиральными ребрами, как изображено на фиг. 5, которая представляет вид сверху на нижние трепала и передаточный механизм; на нем же изображены валы 30, 36 и 34, находящиеся в другой плоскости - выше; на том же чертеже трепальный барабан, передаточный механизм для волокна в трепалах и вал 34 изображены в разрезе. Муфта 65 служит для подачи волокна с оголенной части вала 65 на треплющую поверхность его, а муфта) 66 - для выбрасывания оттрепанного волокна из трепальных барабанов 60 и 61. Обе пары трепальных барабанов расположены параллельно друг к другу. На передних концах валов трепальных барабанов, выходящих наружу за первую раму станка машины, укреплены шестерни 67 равных диаметров (фиг. 4, 5 и 6).

Кроме того, на передних концах валов барабанов 60 и 63 укрепляется ряд зубчаток 68, парных зубчаткам 52, служащих для передачи трепальным барабанам вращения с вала 45 (фиг. 4). Для передачи вращения с этого вала служит цепь 69, вращающая барабан 63, а на барабан 60 - цепь 70, вращающая барабаны в указанных направлениях (фиг. 4 и 7); при этом барабаны 60 и 62 вращаются от барабанов 61 и 63 с помощью шестерен 67.

Разные по качеству партии тресты обладают не одинаковыми качествами волокна, так, например, волокно подгнившей при мочке тресты более слабо, чем волокно такой же тресты, но не подвергнувшееся гниению. Поэтому для обработки первого требуются менее интенсивные удары трепал, чем для второго. Кроме того, не редко случается, что комлевая часть тресты требует более сильного удара трепал, чем вершина, и обратно. Из этого соображения возникает, необходимость регулировать интенсивность удара трепал по волокну во время обработки. Помимо того, в зависимости от качеств предварительной обработки тресты, костра с одной тресты отделяется более легко, чем с другой, обработанной в иных условиях или подверженной этой обработке (мочке или стланью) иной промежуток времени. Из этого второго соображения вытекает необходимость регулировать и длительность действия на волокно трепал. Для регулирования интенсивности трепал служат зубчатки 52 на валу 45 и парные им зубчатки 68 на валах 63 и 60. Каждая пара зубчаток 52 и 68 соответствует определенному количеству оборотов трепального барабана, а следовательно, и определенной интенсивности удара треплющих ребер по волокну.

Комлевая часть тресты обрабатывается барабанами 62 и 63, а вершина - барабанами 60 и 61. Учитывая то обстоятельство, что вершина тресты требует почти всегда иной интенсивности удара трепал, чем комлевая часть, а также во избежание помещения особых зубчаток 52 для вращения левой пары барабанов (60 и 61), на валу 45 помешается то же количество зубчаток, что и на валах 60 и 63.

Транспортное приспособление имеет целью выводить измятую тресту из рифленный валов и останавливать ее от дальнейшего движения, чтобы в период остановки была возможность перебросить тресту в трепальное отделение машины. Волокно из мяльного отделения машины поступает на транспортное приспособление, изображенное в поперечном разрезе на фиг. 1 и состоящее из валов 71, 72, 73, 74, 75, 76, 77 и 78, количество которых может быть изменено в зависимости от диаметра валов. Все валы площадки вращаются в одном направлении, указанном стрелкой на фиг. 1. Среди валов площадки расположены и валы трепальных барабанов 61 и 63, освобожденные в этой части от треплющих ребер. На валах 71 и 72 натянуто бесконечное полотно 79. Измятая треста, падая с вала 9, попадает на бесконечное полотно 79, откуда валами площадки будет продвигаться к правой стенке станка машины. Таким образом, весь слой волокна будет введен в валы трепальных барабанов 60-61, 62-63. Шейки валов площадки вращаются в подшипниках, прикрепленных в первой (передней) и второй раме станка машины. Задняя шейка вала 76 укорочена, дабы дать место шкиву 135. Подшипник 80 (фиг. 5) вала 76 для этой шейки прикреплен к рейке 131. Для придания согласованного вращения валам транспортера служат зубчатки 81, укрепленные на их шейках, и роликовая цепь 82, обхватывающая зубчатки 81 (фиг. 4).

В основу устройства механизма, согласующего работу площадки с работою мяльных валов, легли следующие соображения: передний конец тресты, будучи подан в рифленные валы в строго определенный момент, проходит от места загрузки до условно взятого пункта на площадке (например, до вала 76) всегда путь одной и той же длины, требующей всегда одного и того же количества оборотов мяльных валов; следовательно, задача сводится к следующим трем положениям: 1) загружать тресту в рифленные валы через строго определенные промежутки; 2) останавливать валы транспортера через промежутки такой же длительности и 3) установить промежуток между загрузкою тресты и ее остановкою на площадке. Первая задача уже разрешается путем устройства периодически действующей цепной передачи (см. части 26, 32 и 33), обусловливающей загрузку тресты через строго определенные промежутки. Второе положение - остановка измятой тресты на транспортере, через те же промежутки, достигается аналогичным образом. Для этого к одной из шестерен 25 (вращающейся на пальцах 29), например, на первую снизу (фиг. 4), прикрепляется пара зубчаток 84, как и в описанном выше случае. Шестерни 84 передают периодически действующую цепь 85, аналогичную с цепью 26. На шейки одного из валов площадки, например, на вал 74, помещаются три зубчатки 86. Диаметр шестерни 84 рассчитывается таким образом, чтобы он передавал один раз длину цепи 85 в тот же момент, в который зубчатка 32 передает цепь 26 (через три оборота вала 3). При описанном устройстве передачи момент остановки транспортера наступает через такой же промежуток времени, через который производится и загрузка тресты в машину, и длительность остановки определяется длиной незаполненного интервала периодически действующей цепи. Третье положение - определение промежутка от момента загрузки до момента остановки транспортера - определяется опытным путем до начала обработки партии тресты, отличающейся от предыдущей, уже обработанной, своею длиной.

Описанные выше вращающиеся части машины расположены параллельно мяльным валам, а нижеописанные вращающиеся части расположены перпендикулярно к ним; для приведения, их во вращение служит вал 87 (фиг. 4), расположенный перпендикулярно к валу 3 и получающий от него вращение посредством конической шестерни 88, укрепленной на валу 3 и такой же шестерни 89, укрепленной на валу 87, как изображено на фиг. 3, так что валу 87 будет дано вращение в указанном на чертеже направлении. Вал 87 вращается в подшипниках 83. Передача измятой тресты с транспортера в трепальное отделение машины (по направлению, перпендикулярному длине тресты) производится автоматом; который состоит: 1) из вала 90, вращающегося в подшипниках 91, прикрепленных ко второй раме станка машины (фиг. 5 и 10) с укрепленными на нем блоками 92. Вал 90 получает вращение от вала 87 (фиг. 4 и 5) посредством роликовой цепи 93, передвигаемой зубчаткой 94, укрепленной на валу 87. Для вращения вала 90 служит зубчатка 95, укрепленная на этом валу.

На валу 90 подвешивается рама из коленчатых штанг 96, качающихся на валу. Штанги имеют втулки для надевания на вал 90, как изображено на фиг. 6. Длинные нижние колена штанг 96 скрепляются между собою поперечными перекладинами 97, к которым (фиг. 8) прикрепляются стойки 98, имеющие на себе блоки 99, вращающиеся на пальцах 100, прикрепленных к стойкам. На блоках 92 и 99 натянуты струны 101 (фиг. 6), беспрерывно передвигаемые блоками 92 в указанном направлении. Струны 101 при качании рамы 96 свободно проходят в щели между валами транспортного устройства. Описанная рама с натянутыми на ней передвигающимися струнами поднимается вверх и выносит двигающиеся струны на поверхность валов транспортера в момент их остановки, вследствие чего, слой измятой тресты поднимается и переносится к роликам 92, которые ее и передают описанному ниже автоматическому зажиму.

Качание рамы 96 вызывается механизмом (фиг. 4), состоящим: 1) из вала 102, вращающегося в подшипниках 103, прикрепленных к кронштейнам 104 на нижней перекладине передней рамы станка машины. На валу 102 укрепляются две пары зубчаток 105, которые передвигают периодически действующие цепи 106. Цепи 106 обхватывают две пары зубчаток 107, вращающихся на пальцах Н кронштейнов 108, прикрепленных к верхней перекладине передней рамы. Цепи 106 проходят через зубчатки 105 один раз в тот же период, что и цепь 85 через зубчатку 84. Вал 102 с укрепленными на нем частями получает вращение от вала 87; для этого на валу 87 укрепляется зубчатка 109, передающая при посредстве цепи 110 вращение зубчатке 111, укрепленной на валу 102. Свободные концы штанг качающейся рамы 96 проходят между правой и левой цепями сложной цепи 106 в пространство, не занятое роликами средней цепи (фиг. 4). Периодически действующая цепь 106, передвигаясь в указанном на фиг. 6 направлении, захватывает передним роликом средней цепи конец штанги и.плавно приподнимает ее кверху. Когда штанги будут приведены в положение, изображенное на фиг. 6, то в этом положении она задерживается до тех пор, пока не проследуют через зубчатки 107 все ролики средней цепи, после чего задним (по ходу) роликом средней цепи штанги опускаются вниз. Период описанного действия цепи равен периоду остановки валов транспортера. Диаметр блоков 92, шестерен 94 и 95 рассчитывается так, чтобы во время остановки транспортера оставалось достаточно времени для передачи измятой тресты струнами 101 (по всей ширине транспортера) к механизму, для автоматической передачи волокна в трепалах.

В описываемой машине отрепывание волокна производится сразу с двух пунктов: при этом барабаны 62 и 63 начинают обработку волокна с средины тресты, а барабаны 60 и 61 - с вершины тресты. Движение волокна в машине во время обработки производится по прямой линии под углом к трепалам вдоль их осей автоматом, изображенным на фиг. 5-7. Из трех пар параллельных между собою бесконечных ремней, расположенных в парах друг над другом (фиг. 5 - вид на нижние ремни), ремни 115, 116 и 117 сверху показаны пунктиром. Верхние ремни 118, 119 и 120 налегают наружными поверхностями на нижние ремни. Каждый из бесконечных ремней натянут на двух крайних роликах и промежуточных роликах 121. Ремень 115 натянут на шкивах 122 и 123; из них первый укреплен, на валике 124, вращающемся в подшипниках 125 и 126. Подшипник 125 укреплен на кронштейне 112, который прикреплен к задней - IV раме станка машины, а подшипник 126 - к рейке 127, укрепленной на III и IV рамах станка машины.

Шкив 123 укреплен на валике 128, вращающемся в подшипниках 129 и 130; из них первый укреплен на рейке 127, а второй на рейке 131, скрепленной со второй и третьей рамами станка машины (фиг. 5 и 7). На валике 128, кроме того, укреплены шкивы 132 и 133 и зубчатка для цепной передачи 134. На переднем конце рейки 131 помещен шкив 135, вращающийся на пальце, прикрепленном к рейке 131. Рейка 131 в переднем конце имеет изогнутую форму (фиг. 6). Конец рейки выходит в пространство за вторую, раму, как показано на фиг. 6 и 5 и в поперечном разрезе на фиг. 10. На этом конце прикрепляется шкив 135 (для ремня 117) и подшипник 80 для вала 176. Ремень 115 передвигается шкивом 122 и направлении, указанном на фиг. 6, и вращает валик 128 с укрепленными на нем частями, в том числе и шкив 133, так что ремень 117, натянутый на шкивы 133 и 135, будет передвигаться в том же направлении, т.-е. от второй рамы к четвертой. Средний ремень 116 натянут на роликах 196 и 137, вращающихся на пальцах, прикрепленных к рейкам 127 и 131. К ролику 137 прикрепляется зубчатка 138, вращающаяся вместе с роликом посредством роликовой цепи 139, натянутой на зубчатку 134 и 138. Вследствие этого средний ремень 116 будет передвигаться в направлении движения ремней 115 и 117. Натянутые ремни 115, 116 и 117 скользят внутренней поверхностью по роликам 121, вращающимся на пальцах, прикрепленных к рейкам 127 и 131. Верхний ремень 118 натянут на двух роликах 140 и 141, вращающихся на пальцах, укрепленных в верхней рейке 142, а ремень 120 - на роликах 143 и 144, укрепленных в другой верхней рейке 145. Ремень 119, находящийся над ремнем 116, натягивается, на роликах, прикрепленных к рейкам 142 и 145. Ролики верхних реек занимают положение, в промежутках между роликами нижних реек (фиг. 6); это способствует сжиманию между собой ремней и сильному зажиму волокна между ремнями. Верхние ремни, будучи положены на соответствующие нижние ремни, передвигаются этими последними. Для того, чтобы имелась возможность плотно зажать горсть волокна, передвигаемые ремнями во время отрепывания, верхние ремни прижимаются к нижним силою тяжести реек 142 и 145, подвешиваемых по концам, с этой целью, к верхним перекладинам II, III и IV станка машины (фиг. 6 и 7), посредством болтов 146, свободно проходящих в отверстия на верхних перекладинах рам. Для регулировки степени зажима служат гайки 147, навинчивающиеся на болты 146 (они снабжены маховичками для навинчивания от руки) и поднимающие и опускающие верхние рейки (фиг. 6, 7 и 10). Неочищенное от костры волокно с транспортера подается струнами 101 (фиг. 6) к шкивам 144 и 135, по которым проходят ремни 120 и 117, зажимающие волокно по мере его поступления. Эта пара ремней притягивает волокно до конца рейки 131, где и выпускает ее. До указанного пункта горсти волокна зажимаются средней парой ремней 116 и 119, продвигающих волокно до ролика 136, передавая его в свою очередь до названного пункта ремням 115 и 118, выводящим волокно, уже обработанное, на шкив 122, с которого и убирается. Волокно не может быть вырвано трепалами в момент передачи с одной пары ремней в другую, так как в этот момент оно зажато следующей парой ремней. Ремни 116 и 119 захватывают волокно в том его пункте, который уже подвергался обработке трепалами. Оттрепывание волокна происходит в следующем порядке: в момент зажима волокна ремнями 120 и 117 комлевой конец волокна, большей длины, чем вершинный, находится за ремнями по направлению к трепальным барабанам 62 и 63, где и происходит отрепывание его вращающимися пластинами трепальных барабанов, начиная очистку костры от мест зажима волокна. По мере продвижения волокна ремнями вдоль барабанов оно постепенно удаляется от этих барабанов; в то же время вершинный конец волокна, скользя по направляющей пластине 148, заходит в трепальные барабаны 60 и 61 и углубляется в них по мере продвижения ремней к задней раме машины. Когда волокно проследует до заднего конца рейки 127, комлевой конец волокна будет, отрепан по всей своей длине, и место его первоначального зажима в ремнях 117 и 120 будет введено в левые трепала 60 и 61; таким образом, к моменту выхода волокна из машины оно по всей длине будет отрепано барабанами. К рамам II и IV и рейкам 131 и 127 прикрепляются треугольные пластины 148, служащие для поддерживания волокна, висящего между ремнями и барабанами. Другой конец волокна (вершила) обрабатывается в обратном порядке: отрепывание начинается с самой вершины, приближаясь к середине по мере продвижения волокна к выходу. Передаточный для волокна механизм приводится в движение цепью 93 посредством зубчаток 149, укрепленных на валу 150, который вращается в подшипниках 151 - на кронштейнах 152 и 153, прикрепленных к задней раме станка машины (фиг. 5). На конце вала 150, выходящем наружу за кронштейн 152, помещается муфта 154, приведенная в соприкосновение с муфтой 155, укрепленной на конце вала 124. На поверхностях этих муфт, обращенных друг к другу, имеются выступы, которыми и зацепляются муфты. Вал 150, вращаясь, приводит во вращение вал 124 при посредстве названных муфт; от последнего весь передаточный аппарат для волокна будет приведен в движение.

При трепании волокна разных качеств, зависящих от предварительной мочки его, весьма важным обстоятельством, помимо интенсивности удара трепал, является продолжительность их действия на волокно, так как прочное волокно может выдержать более продолжительную обработку, чем подгнившее при мочке. Дабы приспособить машину для обработки разнокачественного волокна, в машине имеется возможность удлинить или ускорить время отрепывания волокна. Возможность устройства такого регулятора вытекает из следующих соображений: передаточный для волокна аппарат в своих движениях тесно связан с движениями рифленных валов; независимо от этого имеется возможность ускорить или замедлить движение передаточного аппарата путем изменения диаметров зубчаток 149, насаженных на вал 150.

Дабы регулировать машину на продолжительность обработки волокна в трепалах, на валу 150 помещается несколько зубчаток 149 разных диаметров, соответствующих определенной продолжительности отрепывания, каковые могут быть передвигаемы по валу 150, дабы подвести под действие цепи 93 требуемую зубчатку.

Цепь 93, получая передвижение от вала 87 посредством зубчатки 94, приводит во вращение следующий валы в машине: 1) вал 90, который вращает укрепленную на нем зубчатку 95; 2) вал 150, который вращает одну из зубчаток 149 и 3) бесконечное полотно, которое вращает зубчатку 164. Для того, чтобы имелась возможность перемещать цепь 93 по зубчаткам 149 разного диаметра, цепь 93 натягивается на дополнительную зубчатку 156, вращающуюся на пальце 157, прикрепленном к вертикальной стойке задней рамы, в которой имеется щель МН, позволяющая закрепить палец шестерни 156 в любом положении. При перестановке шестерен 149 цепь 93 ослабляют, приподнимая зубчатку 156 к верху и закрепляют ее в требуемом положении, когда зубчатка 149 будет заменена. Отрепанное волокно подается ремнем 115 на шкив 122. Выходу вершинного конца волокны из барабанов 60 и 61 способствует муфта 66 со спиральными ребрами, выталкивая волокно из барабанов.

Костра с оборванными трепалами (паклей) сваливается на нижележащее бесконечное полотно 161, натянутое на валах 162 (задний) и 163 (фиг. 6 и 7); шейки валов помещаются в подшипниках на кронштейнах, прикрепленных к четвертой и второй рамам станка машин. Правая шейка вала 163 имеет зубчатый диск 164, посредством которого цепь 93 вращает вал 163, а этот последний - полотно 161, в указанном на фиг. 6 направлении. Костра с паклей, таким образом, будут сброшены с вала 163 на нижележащий аппарат (для отделения пакли от костры и очистки пакли), состоящий из двух рам: верхней 165 и нижней 166 (на фиг. 6 нижняя рама 166 состоит из двух половин, прикрепленных каждая к рамам станка машины). Верхняя рама 165 подвешивается на двух парах рычагов - 167 (задний) и 168 к верхним перекладинам станка машины; концы рычагов соединяются с рамой 166 посредством шарниров Ш, а с рамами машины вверху шарнирами Р (фиг. 5, 10 и 13). Каждая рама состоит из четырех брусков (фиг. 13): двух по концам, отмеченных буквою к и двух по бокам, отмеченных буквою б; к боковым брускам рам прикрепляются пластины п, размешенные в рамах на некотором расстоянии друг от друга, как изображено на фиг. 13 и 6. Края пластин, выходящие внутрь аппарата, имеют зубцы, на подобие пилы (фиг. 11) и загнуты по направлению к задней раме машины (фиг. 6). Внешние края, не имеющие зубьев, загнуты под некоторым углом к внутренним краям (фиг. 6). Верхняя рама, качаясь на рычагах 167 и 168, не касается нижней рамы; между обоими рамами остается то минимальное расстояние, при котором не происходит касание. В передней своей части рама 165 имеет интервал А, незаполненный пластинами. Работа описанного аппарата заключается в следующем: отбросы трепания, сна лишись с бесконечного полотна 161, попадают на нижележащую раму (фиг. 6). Зубцами пластин верхней рамы отбросы постепенно продвигаются по нижней раме; при этом костра проваливается вниз и щели между пластинами, а волокно, располагаясь поперек пластин, остается на пластинах и будет продвигаться по раме 166 к выходу, оскабливая костру о зубцы пластин. Происходит это следующим образом: рама 165, двигаясь к задней стенке машины, захватывает зубцами пластин паклю на нижней раме и протягивает ее между зубцами пластин этой рамы. При обратном движении, в силу наклонного положения зубьев на рамах, пакля захватывается зубьями нижних пластин и освобождается от зубьев пластин верхней рамы. Последовательными движениями верхней рамы пакля проследует через всю нижнюю раму и будет вытолкнута в выходное для пакли отверстие трубы О к задней раме станка машины. Выходное для пакли отверстие выполняется в виде трубы, замкнутой с четырех сторон и суженной к выходу. Пакля, следуя по трубе О, постепенно спрессовывается толчками верхней рамы; чтобы не допустить обратного движения пакли но трубе, на. внутренних ее стенках укрепляются зубцы, наклонные к выходу. Зубчатка 156 и цепь 93 изолируются от пакли стенкою трубы О. Движение верхней раме передается от описанного выше чала 102; для этого на концах этого вала укрепляются эксцентрики 169 (фиг. 4), придающие поступательное движение вперед и обратно двум тягам 170 (фиг. 6 и 10); вследствие такого устройства вся верхняя рама будет качаться вперед и обратно на рычагах 167 и 168, совершая описанную выше работу.

Для удаления из машины пыли и костры и передней части машины помещается механический вентилятор 171 (фиг. 4 и 6), обычного для подобных случаев устройства. Для вращения вентилятора на валу 45 укрепляется шестерня 172, соединенная с шестерней 173, укрепленной на валу вентилятора.

Нижние перекладины передней и второй рам машины перекрывает крышка 174, имеющая козырек К, обхватывающий кожух вентилятора, благодаря чему образуется закрытый канал Б во всю ширину машины, через который поступает воздух в вентилятор (фиг. 6). Продолжением канала В служит канал Н, образуемый стенками машины, полом, на котором она установлена, и нижней рамой паклеочистительного приспособления. Пыль и костра из трепального отделения машины высасываются вентилятором, следуя к II раме станка машины, откуда они надают вниз в пространство между валом 163 бесконечного полотна и второю рамою станка машины, просачиваясь сквозь щели между пластинами нижней рамы. Костра с транспортера падает на крышку 174, откуда и высасывается струею воздуха через канал М во второй раме станка машины. Для образования канала М во второй раме прикрепляется пластинка 176 (фиг. 1 и 6). Дабы избежать поступления воздуха в вентилятор из выходного для пакли отверстия, задний конец рамы перекрывается сплошной площадкою п. Поступлению воздуха через это отверстие препятствует еще и то обстоятельство, что оно всегда бывает заполнено паклей. Костра из мяльных палов, падая вниз, поступает в канал В через канал С, образуемый крышкою 174 и переднею стенкою 177 между рамами I и II (фиг. 1). Попавшая в вентилятор костра и пыль выбрасывается из машины толкающею струею вентилятора по трубе.

Машина с боков обшита металлическими листами 178 (фиг. 5, 7 и 10). Сверху машина имеет крышки 179 плоской или вытянутой формы, прикрепляемые шарнирами 183 к перекладинам 182, укрепленным на дугах 184, служащих для поддержки крышки. Первая и вторая рама имеют несколько иную форму, чем третья и четвертая; первая рама изображена на фиг. 4, а вторая - на фиг. 1 и 10; третья рама - на фиг. 7 (четвертая рама, отдельно не изображена). Боковая сторона второй рамы, обращенная к третьей раме, от места наружной обшивки до вертикальной стойки зашивается пластиною 180 (фиг. 6 и 10). Механизм вращения машины прикрывается предохранительной коробкой 175 (фиг. 3, 5 и 6). Рамы машины скрепляются посредством брусьев 181 (фиг. 5).

| название | год | авторы | номер документа |

|---|---|---|---|

| МЯЛЬНО-ТРЕПАЛЬНАЯ МАШИНА ДЛЯ ЛУБОВЫХ РАСТЕНИЙ | 1924 |

|

SU7814A1 |

| МЯЛЬНО-РАСЧЕСЫВАТЕЛЬНАЯ МАШИНА ДЛЯ ЛУБОВЫХ РАСТЕНИЙ | 1923 |

|

SU1128A1 |

| МЯЛЬНО-ТРЕПАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРЕСТЫ ЛУБОВЫХ РАСТЕНИЙ | 1925 |

|

SU5317A1 |

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

| МЯЛЬНО-ТРЕПАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРЕСТЫ ЛУБОВЫХ РАСТЕНИЙ | 1925 |

|

SU4016A1 |

| МЯЛЬНО-ТРЕПАЛЬНАЯ МАШИНА ДЛЯ ОБРАБОТКИ ЛЬНА | 1928 |

|

SU18884A1 |

| Мяльная машина для лубовых растений | 1923 |

|

SU414A1 |

| Машина для очистки прядильных волокон | 1927 |

|

SU7588A1 |

| АГРЕГАТ МЯЛЬНО-ТРЕПАЛЬНЫЙ ДЛЯ ОБРАБОТКИ ЛЬНА | 2005 |

|

RU2317354C2 |

| Мяльная машина | 1926 |

|

SU3522A1 |

1. Мяльно-трепальная машина для лубовых растений, характеризующаяся тем, что транспортное приспособление для продвижения измятой тресты вдоль расположенных попарно и в каждой паре друг над другом четырех параллельных трепальных барабанов 60-61, 62-63 (фиг. 5, 7, 9 и 10), состоящее из двух или более пар зажимных бесконечных ремней 115-118, 116-119 и 117-120 (фиг. 6), или иным образом устроенное, расположено между парами барабанов под углом к ним, при чем измятая треста вводится серединною частью в одну из пар барабанов посредством штопорных конусов 65, а вершинным концом входит в другую пару барабанов, углубляясь в нее по мере продвижения вперед и вытягивая из первой пары барабанов свой комлевой конец.

2. Форма выполнения охарактеризованной п п. 1 машины, отличающаяся чем, что мяльное приспособление состоит из трех рядов рифленных валов - среднего ряда валов 1, 2, 3... (фиг. 1 и 2) с неподвижными осями, и двух боковых рядов валов 5, 6, 7... и 9, 10, 11..., вращающихся в перемещающихся подшипниках, каковые валы расположены параллельно трепальным барабанам, при чем треста в процессе работы проходит между средним и боковыми валами сначала с одной стороны, а потом с другой, используя двукратно рабочие поверхности баковых валов и четырехкратно - валов среднего ряда.

3. При охарактеризованной в п.п. 1 и 2 машине применение транспортного приспособления для подачи измятой тресты от мяльной части машины к ее трепальной части, состоящего из периодически вращающихся - бесконечного полотна 79 (фиг. 1), натянутого на валах 71 и 72, и валов 73, 74, 75..., отводящих волокно от мяльной части, каковое волокно сбрасывается с означенных валов 73, 74, 75... к трепальным барабанам при помощи бесконечных струн 101 (фиг. 6), движущихся с переменной скоростью на блоках 92, на валу 90 и на блоках 99 качающейся рамы 96, периодически выносящей струны в промежутки между упомянутыми валами 73, 74, 75... над их поверхностью.

4. При охарактеризованной в п.п. 1 и 2 машине применение приспособления для прочеса тресты (при подаче ее в мяльное приспособление), состоящего из двух периодически вращающихся валов - вала 36 с зубчатой поверхностью (фиг. 1) и вала 34 с ребристой поверхностью, подающих концы тресты о валы 5 и 1 мяльного приспособления, протягивающего тресту между зубцами вала 36 во время его остановки.

5. При охарактеризованной в п.п. 1 и 2 машине применение приспособления для отделения и очистки пакли от костры, состоящего из двух рам со вставленными согнутыми и наклонно расположенными зазубренными пластинами (фиг. 11) - нижней неподвижной рамы 166 (фиг. 6) и верхней, качающейся рамы 165, отводящих паклю к выходной воронке О, при чем отбросы трепания подаются к концам означенных рам 165 и 166 при помощи бесконечного полотна 161, расположенного под трепальными барабанами, а воздух с кострой вытягивается при помощи вентилятора 171 из трепального приспособления по каналу Н и из мяльного приспособления - по каналам М и С (фиг. 1).

6. При охарактеризованной в п.п. 1-4 машине применение приспособления для сообщения прерывистого движения различным рабочим частям машины, состоящего из цепи 26 (106) (фиг. 3 и 4), составленной из двух боковых бесконечных шарнирных цепей А и Б, связанных на определенных интервалах общими болтами, образующими среднюю рабочую прерывистую цепь В, служащую для передачи прерывистого движения валам 36 (фиг. 3) и 74 (фиг. 5), или рычагам рамы 96 (деталь 106, фиг. 4).

Авторы

Даты

1927-11-30—Публикация

1924-03-21—Подача