Применяемые в настоящее время для прессования пластических масс формы оказываются мало пригодными для таких материалов, которые прессуются нод малым давлением или требуют сушки яри продолжительном давлении. К таким материалам относится пробка, ее суррогаты, асбест, торф и т. н.

Недостатком многих пресс-форм для пластических масс является, далее, илотное замыкание в них прессуемого материала, задерживающее высыхание материала и требующее ие только продолжительного давления, но и значительного подогрева формы.

Настоящее изобретение имеет целью устранить указанные недостатки. Предла1аемая лресс-форма имеет дырчатые дно и крышку мя пропуска газов при сушке изделия. Противолежащие боковые стенки формы снабжены расположенными друг против друга отверстиями для ввода прутков, предназначенных для удерживания крышки в зажатом положении и после окончания прессования. Для возможности изготовления изделий различной толщины в боковых стенках могут быть предусмотрены несколько рядов отверстий.

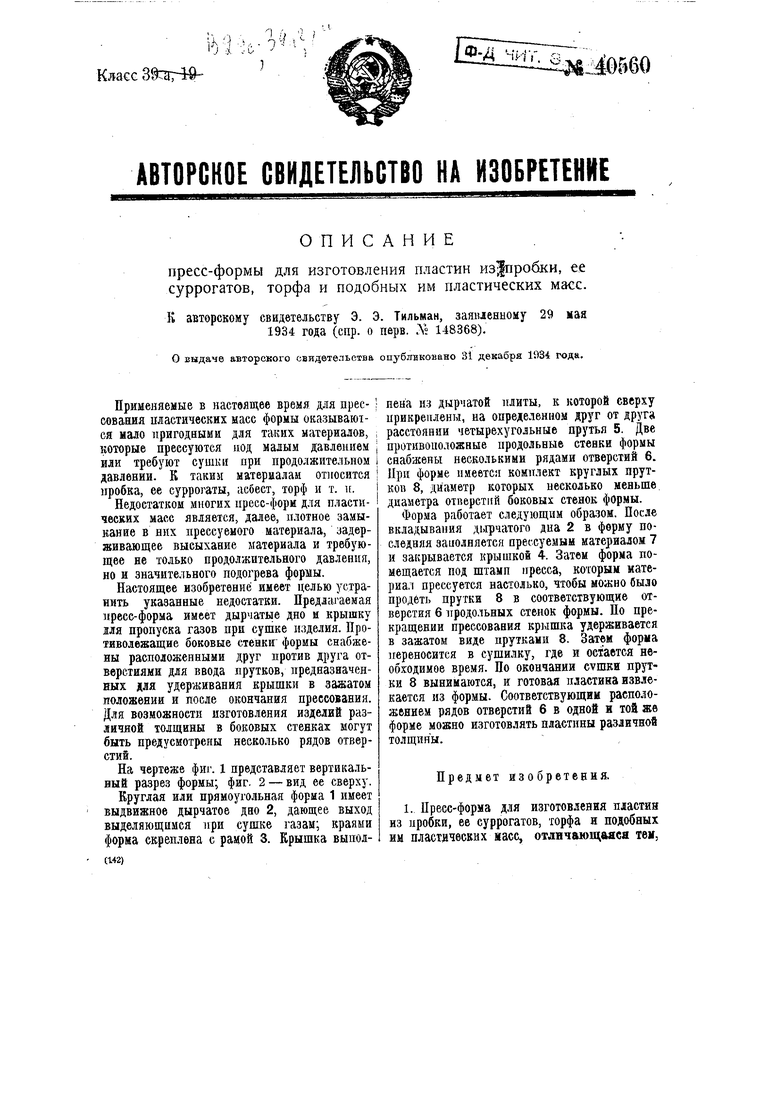

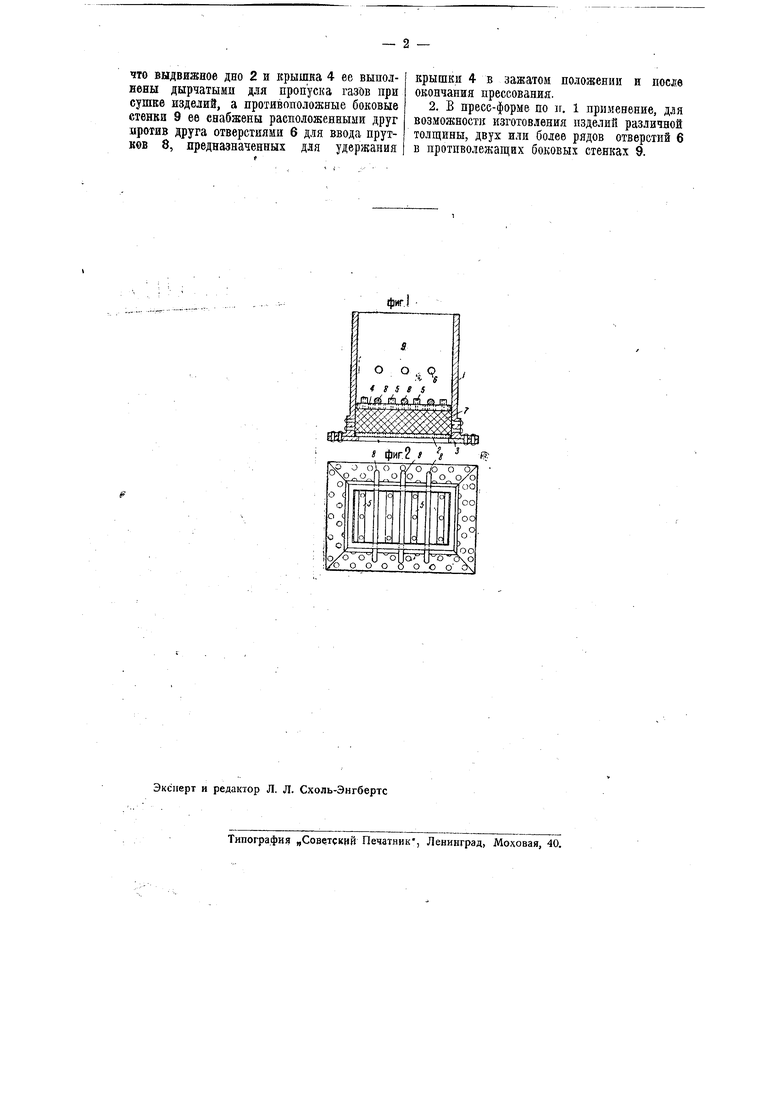

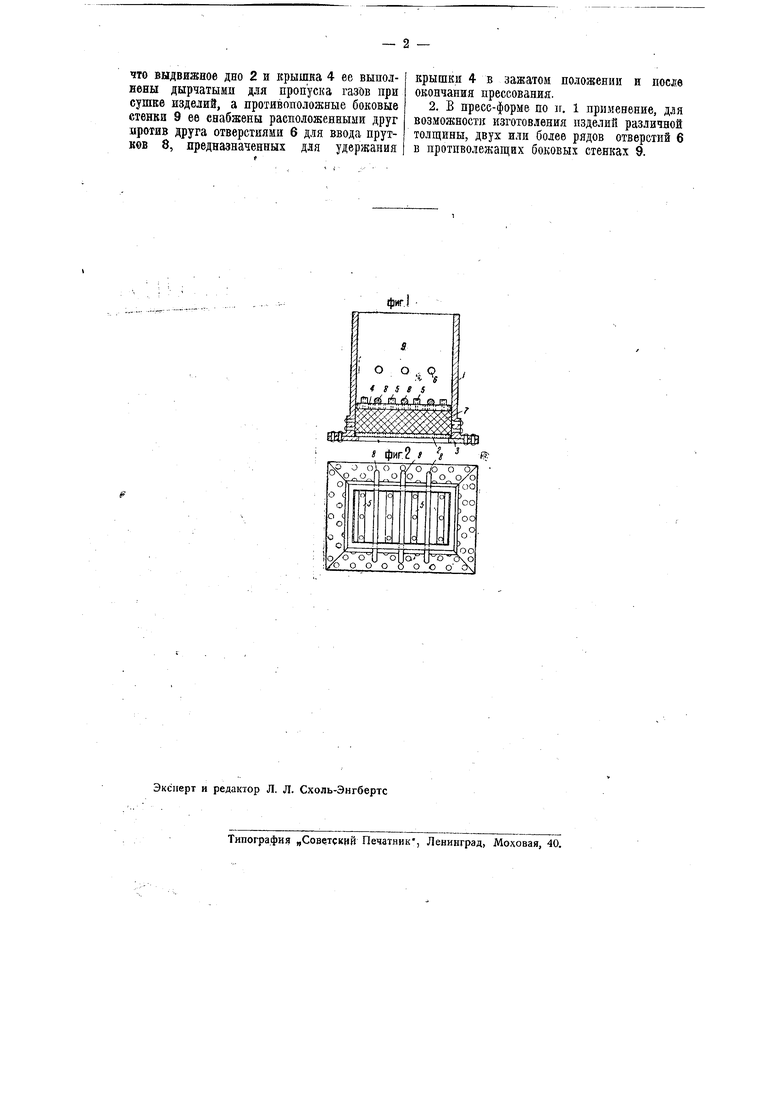

На чертеже фиг. 1 представляет вертикальный разрез формы; фиг. 2 - вид ее сверху.

Круглая или прямоугольная форма 1 имеет выдвижное дырчатое дно 2, дающее выход выделяющимся при сушке газам; краями форма скреплена с рамой 3. Крыщка выпола42)

пена и.з д лрчатой плиты, к которой сверху прикреплены, на определенном друг от друга расстоянии четырехугольные прутья 5. Две противоположные продольные стенки формы снабжены несколькими рядами отверстий 6. При форме имеется комплект круглых прутков 8, диаметр которых несколько меньше диаметра отверстий боковых стенок формы.

Форма работает следующим образом. После вкладывания Д1 грчатого дна 2 в форму последняя эаиолняется прессуемым материалом 7 и закрывается крышкой 4. Затем форма помещается под штамп пресса, которым материал прессуется настолько, чтобы можно было продеть прутки 8 в соответствующие отверстия 6 продольных стенок формы. По прекращении прессования крышка удерживается в зажатом виде прутками 8. Затем форма переносится в сушилку, где и остается необходимое время. По окончании СУШКИ прутки 8 вынимаются, и готовая пластина извлекается из формы. Соответствующим расположением рядов отверстий 6 в одной и той же форме можно изготовлять пластины различной толщины.

Предмет изобретения.

1. Пресс-форма для изготовления пластин из пробки, ее суррогатов, торфа н подобных им пластических масс, отличающаяся тем,

что выдвижное дно 2 и крышка 4 ее выполнены дырчатыми для пропуска газов при сушке изделий, а противоположные боковые стенки 9 ее снабжены расположенными друг иротив друга отверстиями б для ввода прутков 8, предназначенных для удержания

крышки 4 в зажатом положении и после окончания прессования.

2. В нресс-форме по и. 1 применение, для возможности изготовления изделий различной толщины, двух или более рядов отверстий 6 в противолежащих боковых стенках 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления искусственной пробки | 1935 |

|

SU49217A1 |

| Способ получения искусственных губок | 1935 |

|

SU44350A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИСКУССТВЕННОЙ ПРОБКИ | 1933 |

|

SU44667A1 |

| Способ получения искусственной пемзы | 1935 |

|

SU49228A1 |

| Способ получения асфальта | 1936 |

|

SU50971A1 |

| СПОСОБ ВЫПОЛНЕНИЯ РАЗВЕРТКИ ТОНКОСТЕННОГО ГОРШОЧКА ИЗ СПРЕССОВАННОЙ ОРГАНИЧЕСКОЙ МАССЫ ДЛЯ ВЫРАЩИВАНИЯ РАССАДЫ И СПОСОБ ИЗГОТОВЛЕНИЯ РАЗВЕРТОК ГОРШОЧКОВ | 1992 |

|

RU2048059C1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ГРУНТОЦЕМЕНТНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2012491C1 |

| Формовочное приспособление для изготовления и сушки шлифовальных кругов | 1946 |

|

SU69733A1 |

| Устройство для прессования изделий через матрицу | 1973 |

|

SU455765A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2012 |

|

RU2510308C1 |

Авторы

Даты

1934-12-31—Публикация

1934-05-29—Подача