1

Изобретение относится к области обработки металлов давлением.

Известно устройство для прессования изделий через .матрицу, содержащее контейнер с конической рабочей полостью, а также, заходящий в ее расширенный участок, прессштемпель.

Однако на тако.м устройстве при прессовании невозможно добиться высокой степени деформации заготовки.

В предлагаемом устройстве с целью улучшения условий деформации заготовки стенки Контейнера выполнены в виде непрерывно перемещаемых от привода в сторону сужения контейнера нескольких перекрещивающихся рядов пластин, набранных вдоль оси устройства.

С целью возможности проведения обратного .процесса прессования матрица закреплена на пресс-штемпеле, имеющем отверстие для про.хода изделия, а с торца суженного участка установлена пробка.

С целью облегчения удаления пресс-остатка в пробке смонтирован приводной выталкиватель.

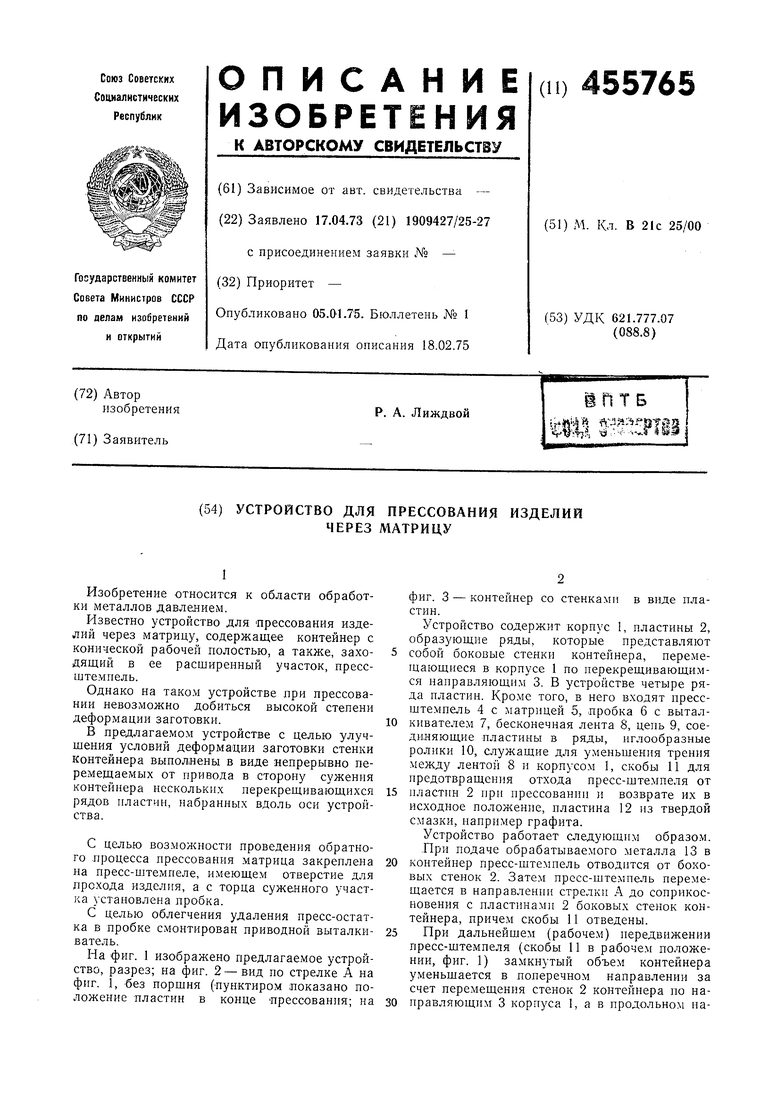

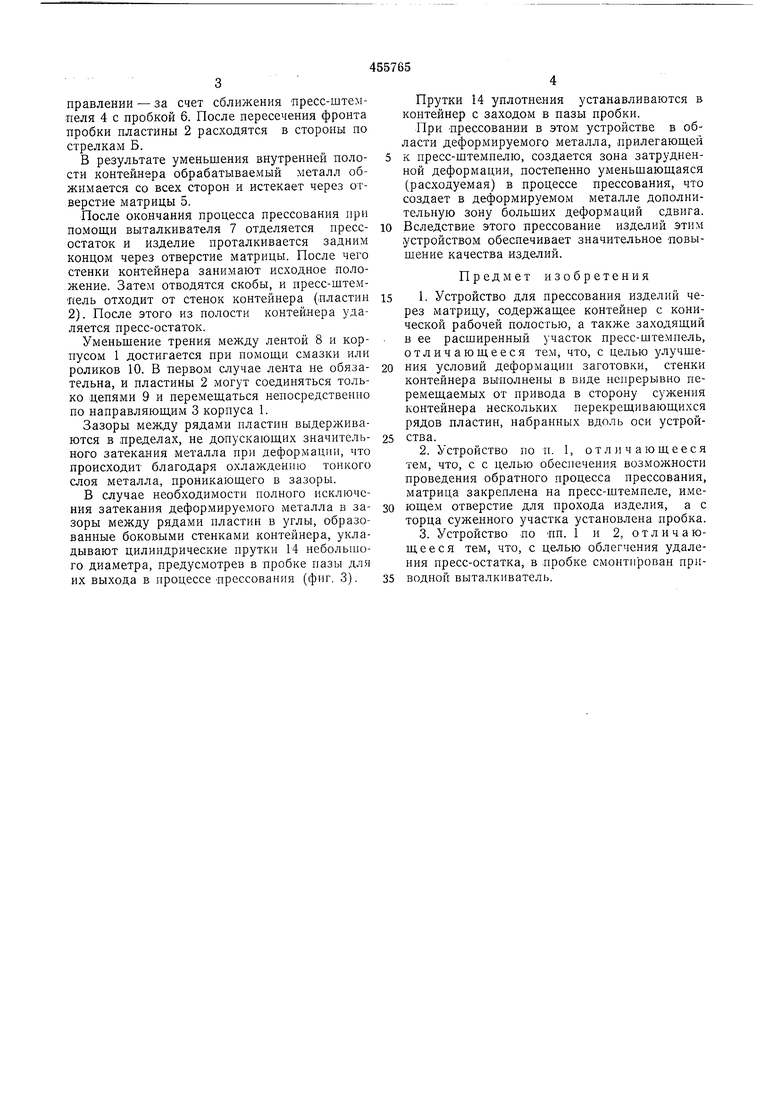

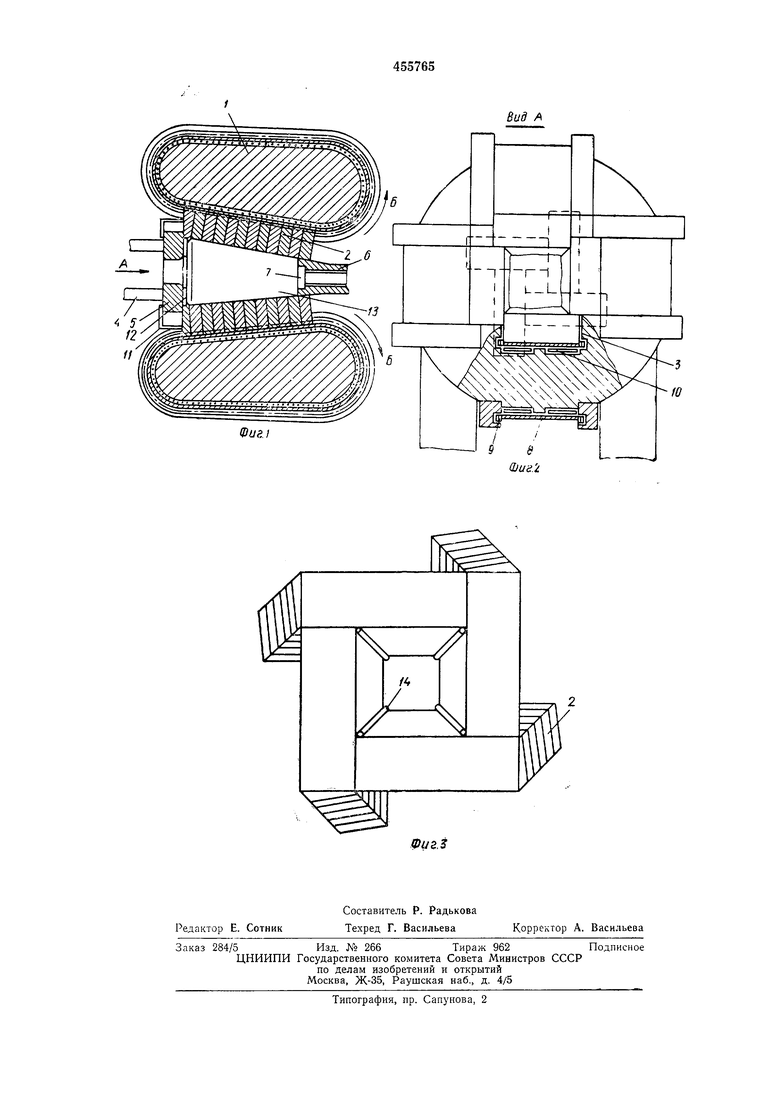

На фиг. 1 изображено предлагаемое устройство, разрез; на фиг. 2 - вид по стрелке А на фиг. 1, без порщня (-пунктиром показано положение пластин в конце прессования; на

фиг. 3 - контейнер со стенками в виде пластин.

Устройство содержит корпус 1, пластины 2, образующие ряды, которые представляют собой боковые стенки контейнера, перемещающиеся в корпусе 1 по перекрещивающимся направляющп.м 3. В устройстве четыре ряда пластин. Кро.ме того, в него входят прессштемпель 4 с матрицей 5, пробка б с выталкивателем 7, бесконечная лента 8, цепь 9, соединяющие пластины в ряды, иглообразные ролики 10, служащие для уменьшения трения между лентой 8 п корпусом 1, скобы 11 для предотвращения отхода пресс-штемпеля от

пластии 2 при прессовании и возврате их в

исходное положен1 е, пластина 12 из твердой

смазки, например графита.

Устройство работает следующим образом.

.При подаче обрабатываемого металла 13 в

контейнер пресс-штемпель отводится от боковых стенок 2. Затем пресс-штемпель перемещается в направлении стрелки А до соприкосновения с пластинами 2 боковых стенок контейнера, причем скобы 11 отведены.

При дальнейшем (рабочем) иередвижении пресс-щтемпеля (скобы 11 в рабочем положении, фиг. 1) замкнутый объем контейнера уменьшается в поперечном направлении за счет перемещения стенок 2 контейнера по направляющим 3 корпуса 1, а в продольном паправлении - за счет сближения пресс-штемпеля 4 с пробкой 6. После пересечения фронта пробки пластины 2 расходятся в стороны по стрелкам Б.

В результате уменьшения внутренней полости контейнера обрабатываемый металл обжимается со всех сторон и истекает через отверстие матрицы 5.

После окончания процесса прессования при помощи выталкивателя 7 отделяется прессостаток и изделие проталкивается задним концом через отверстие матрицы. После чего стенки контейнера занимают исходное положение. Затем отводятся скобы, и пресс-штемпель отходит от стенок контейнера (пластин 2). После этого из полости контейнера удаляется пресс-остаток.

Уменьшение трения между лентой 8 и корпусом 1 достигается при помощи смазки или роликов 10. В первом случае лента не обязательна, и пластины 2 могут соединяться только цепями 9 и перемещаться непосредственно по направляющим 3 корпуса 1.

Зазоры между рядами пластин выдерживаются в пределах, не допускающих значительного затекания металла при деформации, что происходит благодаря охлаждению тонкого слоя металла, проникающего в зазоры.

В случае необходимости полного исключения затекания деформируемого металла в зазоры между рядами пластин в углы, образованные боковыми стенками контейнера, укладывают цилиндрические прутки 14 небольшого диаметра, предусмотрев в пробке пазы для их выхода в процессе прессования (фиг. 3).

Прутки 14 уплотнения устанавливаются в контейнер с заходом в пазы пробки.

При прессовании в этом устройстве в области деформируемого металла, прилегающей к пресс-штемпелю, создается зона затрудненной деформации, постепенно уменьшающаяся (расходуемая) в процессе прессования, что создает в деформируемом металле дополнительную зону больших деформаций сдвига. Вследствие этого прессование изделий этим устройством обеспечивает значительное повышение качества изделий.

Предмет изобретения

1. Устройство для прессования изделий через матрицу, содержащее контейнер с конической рабочей полостью, а также заходящий в ее расширенный участок пресс-штемпель, отличающееся тем, что, с целью улучшения условий деформации заготовки, стенки контейнера выполнены в виде непрерывно перемещаемых от привода в сторону сужения контейнера нескольких перекрещивающихся рядов пластин, набранных вдоль оси устройства.

2.Устройство по п. 1, отличающееся тем, что, с с целью обеспечения возможности проведения обратного процесса прессования, матрица закреплена на пресс-штемпеле, имеющем отверстие для прохода изделия, а с торца суженного участка установлена пробка.

3.Устройство по пп. 1 и 2, отличающееся тем, что, с целью облегчения удаления пресс-остатка, в пробке смонтирован приводной выталкиватель.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для прессования | 1980 |

|

SU946714A1 |

| Инструмент для прессования полых изделий | 1974 |

|

SU533417A1 |

| СПОСОБ ПРЯМОГО ПРЕССОВАНИЯ ТРУБОПРОФИЛЬНОГО ИЗДЕЛИЯ | 2002 |

|

RU2238161C2 |

| Устройство для изготовления изделий методом обратного прессования | 1973 |

|

SU442867A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

| Устройство для изготовления изделий методом обратного прессования | 1975 |

|

SU602261A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2006 |

|

RU2314887C2 |

| Устройство для прессования труб | 1978 |

|

SU774660A1 |

| Способ прессования труб | 2018 |

|

RU2693708C1 |

| Устройство для выдавливания длинномерных изделий | 1990 |

|

SU1810155A1 |

Авторы

Даты

1975-01-05—Публикация

1973-04-17—Подача