Изобретение относится к прессам, а более точно касается механических прессов для изготовления изделий из полусухих клинкеров и грунто-цементных материалов влажностью до 12% методом сухого и полусухого прессования, и может использоваться в производстве кирпичей, черепицы и строительных блоков.

Известны механические прессы, например кулачковые, прессы с гидравлической и рычажными системами, коленно-рычажные прессы, в которых для двухстороннего сжатия материалов в пресс-форме усилия, развиваемые силовым приводом и передаваемые на подвижные грани пресс-формы, не обеспечивают эффективное прессование за один цикл, так как в таких прессах усилие, создаваемое силовым приводом, колено-рычажным механизмом направлены в противоположные стороны, в результате значительная часть усилий гасится реактивной силой опоры станины пресса. Это приводит к повторному прессованию, что увеличивает технологический цикл изготовления изделий. Использование мощных приводов, требует использования массивных фундаментов, что делает такие пресса материалоемкими и громоздкими без увеличения эффективности прессования.

Известен механический пресс (коленно-рычажный) для полусухого двустороннего прессования (1), содержащий станину, верхний и нижний подвижные штемпели, засыпную подвижную каретку, пресс-форму, в которую входят штемпели и служат подвижными гранями, механизм выталкивания и привод с коленчатым валом, кулачками и шарнирно-рычажной системой. В этом прессе имеется дополнительный вал, который кинематически связан с коленчатым валом и на котором установлены кулаки для привода каретки. Механизм выталкивания, нижний штемпель и дополнительный кулак шарнирно связаны посредством рычагов и тяг с ползунами, перемещаемыми по обе стороны нижнего штемпеля и несущими подпружиненными стойки с консольно укрепленными на них прокладками. Такая конструкция пресса позволяет повысить плотность изделий за счет их многократного прессования с нарастающим прессовым давлением, так как за один прием прессования практически невозможно создать необходимого прессового давления из-за высокой степени сжатия запрессованного воздуха в изделий, который после извлечения изделия из формы вызывает увеличение пор в изделии и его расслаивание.

Основным недостатком такой конструкции пресса является сложная и громоздкая кинематическая схема связи силового привода (коленчатого вала) с исполнительными механизмами - кареткой, подвижными верхним и нижним штемпелями, ползунами для перемещения прокладок, что требует больших площадей для его размещения, а также проведения постоянных регулировочных и наладочных работ в связи с необходимостью замены прокладок при их износе. Кроме того, перед повторным прессованием изделие частично поднимают в пресс-форме для удаления запрессованного в нем воздуха и установки прокладок между упорами траверсы, на которой закреплены нижние штемпели, и боковиной, в которой установлена пресс-форма. Необходимость такой выдержки изделия еще больше увеличивает продолжительность цикла прессования одного изделия, что делает этот пресс малопроизводительным и неэффективным в производстве, например кирпичей.

Задачей настоящего изобретения является создание такого механического пресса для изготовления изделий из грунто-цементных материалов, в котором конструктивное выполнение кинематической связи силового привода с пресс-формой обеспечит повышение плотности изделия путем осуществления прессования изделия за один цикл сжатия с постепенным нарастающим прессовым давлением, что позволит сократить продолжительность технологического цикла изготовления изделия и повысить производительность.

Поставленная задача решается тем, что в механическом прессе для изготовления изделий из грунто-цементных материалов, содержащем неподвижный каркас, разъемную пресс-форму, включающую в себя подвижные крышку и основание и боковые грани, из которых по меньшей мере две противолежащие грани выполнены подвижными для изменения внутреннего объема пресс-формы, силовой привод, выходное звено которого через колено-рычажный механизм шарнирно соединено с подвижными боковыми гранями разъемной пресс-формы, согласно изобретению, каркас выполнен по периметру замкнутым и в нем установлена разъемная пресс-форма с возможностью перемещения в направлении движения выходного звена силового привода, колено-рычажный механизм выполнен из расположенных параллельно рычажных систем, каждая из которых образована из двух симметричных частей, расположенных в каркасе оппозитно относительно разъемной пресс-формы и образующих плоский замкнутый силовой контур, охватывающий по периметру разъемную пресс-форму и создающий усилия сжатия, направленные в плоскости замкнутого силового контура в направлении, перпендикулярном направлению движения выходного звена силового привода, и одна из частей рычажной системы закреплена на неподвижном каркаса, а другая часть рычажной системы закреплена на траверсе, соединенной с выходным звеном силового привода и установленной с возможностью перемещения к неподвижной траверсе. Каждая часть рычажной системы содержит две шарнирно соединенных между собой серьги, два двуплечих рычага с разновеликими плечами, короткие плечи которых шарнирно соединены с серьгами, две Г-образной формы тяги, расположенные одна над другой оппозитно так, что длинные полки тяг расположены вдоль неподвижных граней разъемной формы, а короткие полки тяг расположены вдоль подвижных граней разъемной формы, и двух штоков, расположенных в плоскости силового замкнутого контура со стороны подвижных граней разъемной формы, и один из концов штоков закреплены на коротких полах Г-образных тяг двух частей, а с другими концами штоков соединены с возможностью перемещения длинные плечи двуплечих рычагов двух частей рычажной системы, при этом в каркасе установлена подвижная каретка, в которой размещена пресс-форма с зазорами между неподвижными гранями пресс-формы и боковыми стенками каретки, в которых размещены длинные полки Г-образных тяг. В каждой Г-образной тяге на участке перехода ее полок одна в другую выполнен паз, расположенный вдоль длинной полки для размещения в нем боковых торцов неподвижной грани. Неподвижные грани выполнены в виде выпуклых наружу пластин из пружинной стали, при этом в поверхностях длинных полок Г-образных тяг, примыкающих к выпуклым поверхностям пластин, выполнены дугообразные углубления.

Образование замкнутого силового контура из рычажных систем вокруг пресс-формы позволило создать прессовые давления по периметру пресс-формы, многократно превышающие давления, созданные силовым приводом, и осуществить равномерное сжатие прессуемого материала с нарастающим давлением по мере сжатия. Это связано с тем, что для обжатия прессуемого материала используется как усилие силового привода так и реактивное усилие, создаваемое каркасом, жестко связанным с корпусом силового привода, которое увеличивается за счет поворота двуплечего рычага, и взаимодействия его длинного плеча через шток на подвижные грани пресс-формы, причем эти усилия направлены перпендикулярно движению штока силового привода. Многократное усиление прессового давления создало возможность снизить потребную мощность силового привода, а создание замкнутого силового контура, связанного с корпусом силового привода, исключило необходимость строительства фундамента и соответственно уменьшило габариты механического пресса. Перемещение каретки вместе с пресс-формой в процессе перемещения штока силового цилиндра обеспечивает постепенное нарастание прессового давления по периметру пресс-формы, что способствует вытеснению пузырьков воздуха и влаги из прессуемого материала и в дальнейшем исключает растрескивание изделий. Наличие пазов в Г-образных тягах, в которые входят боковые торцы неподвижных граней, обеспечивает возможность перемещения подвижных граней между неподвижными гранями и передачи нарастающего прессового давления на прессуемый материал. Выполнение неподвижных граней в виде выпуклых пластин из пружинного материала позволяет при перемещении длинных полок Г-образных тяг поджимать пластины к прессуемому материалу, которые после возврата тяг в исходное положение и образования их дугообразными углублениями полости, восстанавливают свою форму, и отходят от поверхности спрессованного изделия без нарушения его формы. Таким образом, рычажные системы, состоящие каждая из двух частей, движущихся навстречу одна другой и охватывающих пресс-форму при рабочем ходе штока силового цилиндра, создают передачу усилия с многократным его увеличением от выходного звена силового привода на грани пресс-формы и обеспечивает обжатие прессуемого материала с нарастающим прессовым давлением за один рабочий ход штока, что обеспечивает сокращение технологического цикла прессования изделия, высокое качество прессования и прочность изделия. Отсутствие фундамента и малые габариты предлагаемого механического пресса позволяют размещать его в любом помещении, в том числе и на передвижном транспортном средстве для транспортировки его в места размещения сырья для изготовления изделий.

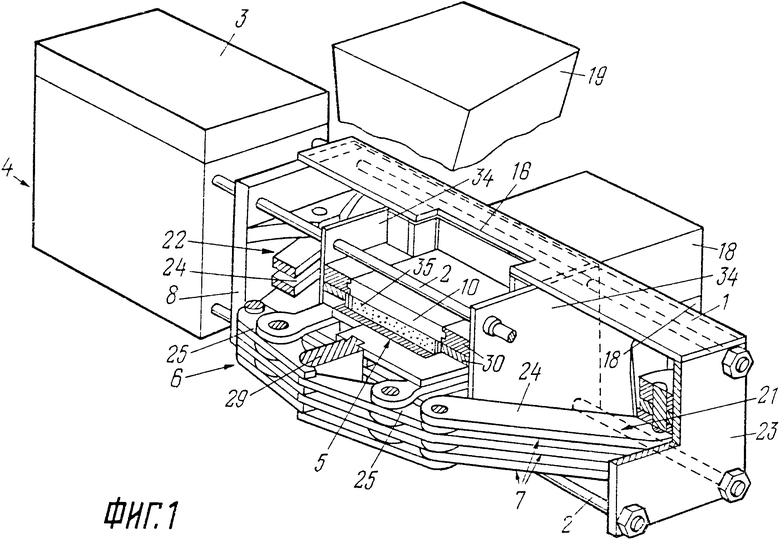

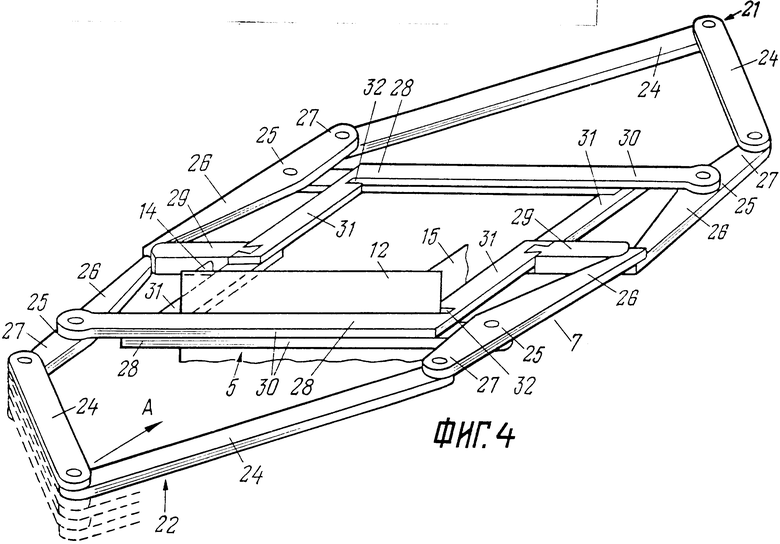

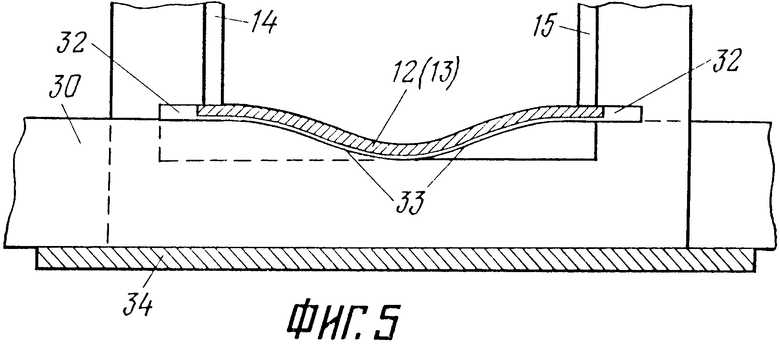

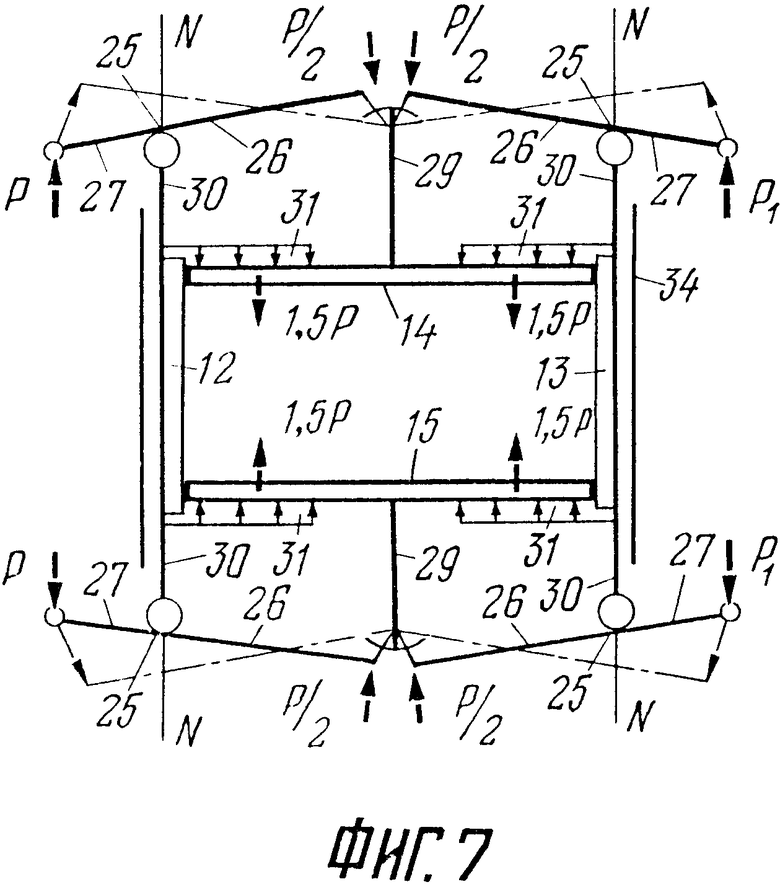

На фиг. 1 изображен общий вид механического пресса с частичным вырывом; на фиг. 2 - кинематическая схема пресса, вид в плане; на фиг. 3 - пресс-форма, продольный разрез; на фиг. 4 - одна из рычажных систем колено-рычажного механизма, пространственное изображение; на фиг. 5 - взаимное положение Г-образных тяг и пластины пресс-формы в нерабочем ее положении; на фиг. 6 - то же, в рабочем положении пресс-формы; на фиг. 7 - схематично распределение нагрузки на грани пресс-формы в процессе сжатия прессуемого материала.

Предлагаемый механический пресс для изготовления изделий из полусухих клинкеров и грунто-цементных материалов содержит неподвижный каркас 1 (фиг. 1, 2), выполненный по периметру замкнутым, и к нему на стяжках 2 прикреплен корпус 3 силового привода 4, например, гидро- или пневмоцилиндра, пресс-форму 5 и колено-рычажный механизм 6, выполненный из расположенных параллельно рычажных систем 7, количество которых определяется габаритами прессуемого изделия. В каркасе 1 на ее стяжках 2 установлена с возможностью перемещения по ним подвижная траверса 8, жестко закрепленная на выходном звене - штоке 9 (фиг. 2) силового привода 4. Пресс-форма 5 установлена в каркасе 1 с возможностью перемещения в направлении движения (показанного стрелкой А) выходного звена - штока 9 силового привода 4 и выполнена разъемной. Пресс-форма 5 (фиг. 4) содержит подвижные крышку 10 и основание 11, а также боковые грани 12, 13, 14, 15 (фиг. 2), из которых две противолежащие грани 12, 13 выполнены неподвижными, а две противолежащие грани 14 и 15 выполнены подвижными для изменения внутреннего объема пресс-формы 5 при сжатии в ней прессуемого материала. С подвижными гранями 14 и 15 пресс-формы 5 соединен через рычажные системы 7 шток 9 силового цилиндра 4. В каркасе 1 (фиг. 3) над крышкой 10 выполнено отверстие 16. Для засыпки прессуемого материала, а под основанием 11 в каркасе 1 выполнено отверстие 17 для удаления готового изделия. Перемещение крышки 10 (фиг. 1) и основания 11 осуществляется от индивидуальных приводов 18, например пневмо- или гидроцилиндров. Подача прессуемого материала в пресс-форму 5 при открытой крышке 10 осуществляется из бункера 19, оснащенного дозатором известной конструкции на фиг. не показанный. Для удаления готового изделия под отверстием 17 (фиг. 3) каркаса 1 установлен лоток 20, например, рольганг. Каждая из рычажных систем 7 (фиг. 2, 4) образована из двух симметричных частей 21 и 22, расположенных оппозитно относительно разъемной пресс-формы 5, и образует, как показано на фиг. 2, плоский замкнутый силовой контур, охватывающей по периметру разъемную пресс-форму 5, и создающей усилия сжатия, направленные в плоскости замкнутого силового контура перпендикулярно направлению движения штока 9 силового привода 4. Часть 21 (фиг. 1, 2) рычажной системы 7 закреплена на неподвижной траверсе 23 корпуса 1, а часть 22 закреплена на подвижной траверсе 8. Каждая из частей 21, 22 (фиг. 4) содержит по две серьги 23, два двуплечих рычага 25 с разновеликими плечами 26, 27, две Г-образной формы тяги 28 и два штока 29. Серьги 24 (фиг. 2) части 22 шарнирно закреплены одними своими концами на подвижной траверсе 8, а серьги 24 части 21 шарнирно закреплены одними своими концами на неподвижной траверсе 23. Серьги 24 (фиг. 4) каждой части 21, 22 другими своими концами шарнирно соединены с короткими плечами 27 двуплечих рычагов 25. Двуплечие рычаги 25 шарнирно закреплены на длинных полках 30 Г-образных тяг 28, так что длина плеча 26 рычага 25 превышает длину плеча 27, например, в два раза. Две Г-образной формы тяги 28 в каждой части 21, 22 рычажной системы 7 расположены одна над другой оппозитно так, что длинные полки 30 тяг 28 расположены вдоль неподвижных граней 12, 13 разъемной пресс-формы 5, а короткие полки 31, расположены вдоль подвижных граней 14, 15 разъемной пресс-формы 5. Штоки 29 расположены в плоскости силового замкнутого контура со стороны подвижных граней 14, 15 пресс-формы 5, причем один из концов штоков 29 закреплены на коротких полках 30 Г-образных тяг частей 21, 22, а с другими концами штоков 29 соединены с возможностью перемещения длинные плечи 23 двуплечих рычагов 25 частей 21, 22, например контактируют с ними. В каждой Г-образной тяге 28 на участке переходов ее полок 30 и 31 одна в другую выполнен паз 32, расположенный вдоль длинной полки 30, в которых размещены боковые торцы неподвижных граней 12 и 13. Неподвижные грани 12 и 13 (фиг. 5, 6) пресс-формы 5 выполнены в виде выпуклых наружу пластин из пружинной стали. В поверхностях длинных полок 30 Г-образных тяг 28, примыкающих к выпуклым поверхностям пластин, выполнены дугообразные углубления 33, которые в нерабочем положении Г-образных тяг образуют полости, в которые входит выпуклые части пластин неподвижных граней 12, 13, как показано на фиг. 5. Для перемещения пресс-формы 5 в каркасе 1 (фиг. 1, 2) размещена подвижная каретка 34, перемещаемая по стяжкам 2 вдоль направления движения штока 9 силового цилиндра 4. В тележке 34 установлена пресс-форма 5 с образованием зазоров между неподвижными гранями 12, 13 пресс-форма и боковыми стенками каретки 34, и в этих зазорах размещены длинные полки 30 Г-образных тяг 28 рычажных систем.

Работа предлагаемого механического пресса осуществляется следующим образом.

В пресс-форму 5 (фиг. 1) при открытой крышке 10 засыпают заданное количество прессуемого материала 35 из дозатора 19. После этого крышку 10 закрывают и фиксируют. Затем включают в работу силовой привод 4 и его шток 9 (фиг. 2) перемещается в направлении стрелки А к неподвижной траверсе 23 каркаса 1 и смещает по стяжкам 2 в этом же направлении подвижную траверсу 8. Движущаяся траверса 8 разворачивает в противоположные стороны серьги 24 части 22 рычажной системы 7, которые в свою очередь, воздействуя на короткие плечи 27 двуплечих рычагов 25, поворачивают последние. Одновременно с поворотом двуплечих рычагов 25 длинные полки 30 Г-образных тяг 28 смещаются друг относительно друга и воздействуют на каретку 34 и пресс-форму 5 и перемещают последние также в направлении неподвижной траверсы 23. При перемещении каретки 34 длинные полки 30 Г-образных тяг 28 части 21 рычажной системы 7, шарнирно закрепленной на неподвижной траверсе 23, воздействуя через двуплечие рычаги 25 этой части 21 разводят серьги 24 в противоположные стороны. В процессе такого движения длинные плечи 26 двуплечих рычагов 25 частей 21 и 22 рычажной системы 7 воздействуют на штоки 29, которые в свою очередь, воздействуя на короткие полки 31 Г-образных тяг 28, передают усилия на подвижные полки 31 Г-образных тяг 28, передают усилия на подвижные грани 14 и 15 пресс-формы 5, которые начинают сжимать размещенный в ней материал. Поскольку сжатие материала происходит постепенно, то находящиеся в нем воздух и влага постепенно вытесняются и удаляется через микрощели между подвижными и неподвижными гранями пресс-формы 5. Поскольку части 21 и 22 рычажной системы 7 образуют плоский замкнутый силовой контур, то усилие Р, создаваемое штоком 9 силового привода 4, передается на неподвижную траверсу 23, в результате чего возникает реактивное усилие Р1, которое направлено навстречу усилию Р. По мере перемещения штока 9 и повороту в частях 21 и 22 серег 24, двуплечих рычагов 25 и смещению Г-образных тяг 28 реактивное усилие Р1 возрастает до значений, соответствующих усилию Р, и при равенстве усилий Р и Р1 движение каретки 34 и пресс-формы 5 прекратится, последние занимают положение, показанное на фиг. 2 пунктирными линиями.

При дальнейшем движении штока 9 возрастающие усилия Р и Р1 через части 21 и 22 рычажной системы 7 продолжают воздействовать на штоки 29 (фиг. 7), которые через короткие полки 31 Г-образных тяг 28 воздействуют на подвижные грани 14, 15 пресс-формы и через длинные полки 30 на неподвижные грани 12, 13. В результате усилия Р и Р1, передаваемые от двуплечих рычагов 25 (в данном случае от четырех рычагов 25 рычажной системы 7), являются рабочими, действуют одновременно и попарно навстречу друг другу по линиям N-N (фиг. 7), создавая суммарное сжимающее усилие через полки 30 и 31 Г-образных тяг 28 на грани 12-15 пресс-формы и направлены перпендикулярно им.

В момент воздействия усилий Р и Р1 на короткие плечи 27 двуплечих рычагов 25, на концах плеч 26 этих рычагов, воздействующих на штоки 29, возникают усилия равные 1/2 Р (Р1), а на точку опоры рычага 25, то есть на Г-образную тягу 28, действует равнодействующая сила 1,5 Р, полученная при сложении сил Р + 1/2 Р, т. е. каждое короткое плечо 31 Г-образной тяги 28 воздействует на противоположную подвижную грань пресс-формы с силой 1,5 Р. Поскольку каждая Г-образная тяга 28 охватывает пресс-форму со стороны подвижной и неподвижной граней, а всего в каждой рычажной системе 7 имеются четыре Г-образных тяги, то на каждую подвижную грань действует сила, равная 4 Р, образованная из двух сил по 1/2 Р, действующих со стороны длинных плеч 26 двуплечих рычагов 25, и двух сил по 1,5 Р, действующих со стороны коротких полок 31 Г-образных тяг 28 (фиг. 7).

Под действием прилагаемых усилий со стороны подвижных граней 14, 15 пресс-формы происходит уплотнение прессуемого материала, уменьшение его в объеме и перемещение подвижных граней 14 и 15 между неподвижными гранями 12, 13, при этом в процессе движения длинные полки 30 тяг, наложенные одна на другую в каждой части 21, 22 рычажной системы и перемещаемые в противоположные стороны по линиям N-N воздействуют на выпуклости пластин граней 12, 13 (фиг. 6), выпрямляя их. В результате боковые торцы этих пластин углубляются в пазы 32 Г-образных тяг, а подвижные грани 14 и 15 перемещаются навстречу друг другу на величину, соответствующую сжатию материала. В результате такого движения граней пресс-формы происходит прессование изделия и после выдержки материала в пресс-форме под расчетным усилием и заданное время силовой привод переключают на обратный ход. В процессе реверса штока 9 (фиг. 2) происходит перемещение тяг 28, двуплечих рычагов 25 и серьги 24 частей 21, 22 рычажных систем 7 в обратном направлении и возвращение посредством тяг 28 каретки 34 вместе с пресс-формой 5 в исходное положение, в процессе которого за счет смещения наложенных друг на друга Г-образных тяг 28 навстречу один другому в каждой части 21 и 22 дугообразные углубления 33 (фиг. 5) полок 30 образуют полость в результате давления на неподвижные грани 12, 13 снимается и пластины под действием упругих свойств восстанавливают свою форму и отходят от спрессованного изделия.

Затем отрывают крышку 10 (фиг. 3) и основание 11 и опрессованное изделие выталкивается из пресс-формы 5 посредством любого известного приспособления и по лотку 20 направляется к месту выгрузки. После этого основание 11 возвращают в исходное положение и пресс-форма готова для осуществления следующего цикла прессования.

Используя каретки 34 и пресс-формы 5 различных размеров, а также различное количество рычажных систем 7, можно в предлагаемом прессе изготавливать изделия различных размеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЕНО-РЫЧАЖНЫЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ДВУСТОРОННЕГО ПРЕССОВАНИЯ | 1972 |

|

SU335098A1 |

| КОЛЕНО-РЫЧАЖНЫЙ ПРЕСС ДЛЯ ДВУСТОРОННЕГО ПРЕССОВАНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1973 |

|

SU390955A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КОРНЕВОЙ МАССЫ, В ЧАСТНОСТИ, РАСТИТЕЛЬНЫХ ВОЛОКОН СОЛОДКИ (ВАРИАНТЫ) | 2000 |

|

RU2182418C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА КИП ИЗ ЛЕКАРСТВЕННЫХ РАСТЕНИЙ, ПРЕИМУЩЕСТВЕННО ИЗ КОРНЕЙ И КОРНЕВИЩ ЛАКРИЦЫ | 1999 |

|

RU2161090C1 |

| Пресс для сыров | 1973 |

|

SU447991A1 |

| Кривошипный рычажно-кулачковый пресс для формования литниковых трубок и тому подобных изделий | 1960 |

|

SU135009A1 |

| Устройство для распалубки изделий из бетонных смесей | 1979 |

|

SU863359A1 |

| Устройство для распалубки изделий из бетонных смесей | 1981 |

|

SU977175A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2527975C2 |

| Линия формирования садки сырца-кирпича на печную вагонетку | 1987 |

|

SU1412975A1 |

Использование: для изготовления строительных блоков, кирпичей, черепицы. Сущность: пресс содержит каркас, разъемную пресс-форму, колено-рычажный механизм, образованный из параллельно расположенных рычажных систем, и силовой привод, шток которого соединен с подвижной траверсой, установленной в каркасе. Каждая из рычажных систем образована из двух симметричных частей, расположенных оппозитно относительно разъемной пресс-формы и образующих плоский замкнутый силовой контур, охватывающий по периметру пресс-форму, создающий усилия для сжатия материала. Это позволяет осуществить прессование изделия за один цикл сжатия с постепенным нарастающим прессовым давлением за один цикл сжатия. 3 з. п. ф-лы, 7 ил.

Авторы

Даты

1994-05-15—Публикация

1991-11-22—Подача