Головка относится к оборудованию централизованных систем густой смазки и может быть использована, например, в цепных конвейерах.

Известны смазочные головки со встроенным пыевмоцилиндроп, в которых наконечник возвращается в исходное положение управляемой подачей сжатого воздуха в штоковую и поршневую полости цилиндров. Однако в таких головках в случае поломки пружины, выхода из строя аппарата, управляющего, подачей сжатого воздуха в штоковую полость цилиндра, или падения давления воздуха наконечник не возвращается в исходное положение, в результате чего неизбежна авария.

Цель изобретения - -повышение надежности смазочной головки в работе путем гарантированного возврата наконечника в исходное положение, упрощение управления работой головки (особенно если работает одновременно несколько головок). Это достигается тем, что, в плунжерной части штока поршня выполнена полость для подвода смазки с дополнительным плунжером, сопряженным с наконечником.

Для возврата штока с дополнительным плунжером в исходное положение nopiucHb снабжен нлунжернон частью, образующей с гильзой цилиндра по.пость, которая в iifioiiecce смазывания ujapiiHpOL) иаходптся нол давлением слчатого возлу.ха.

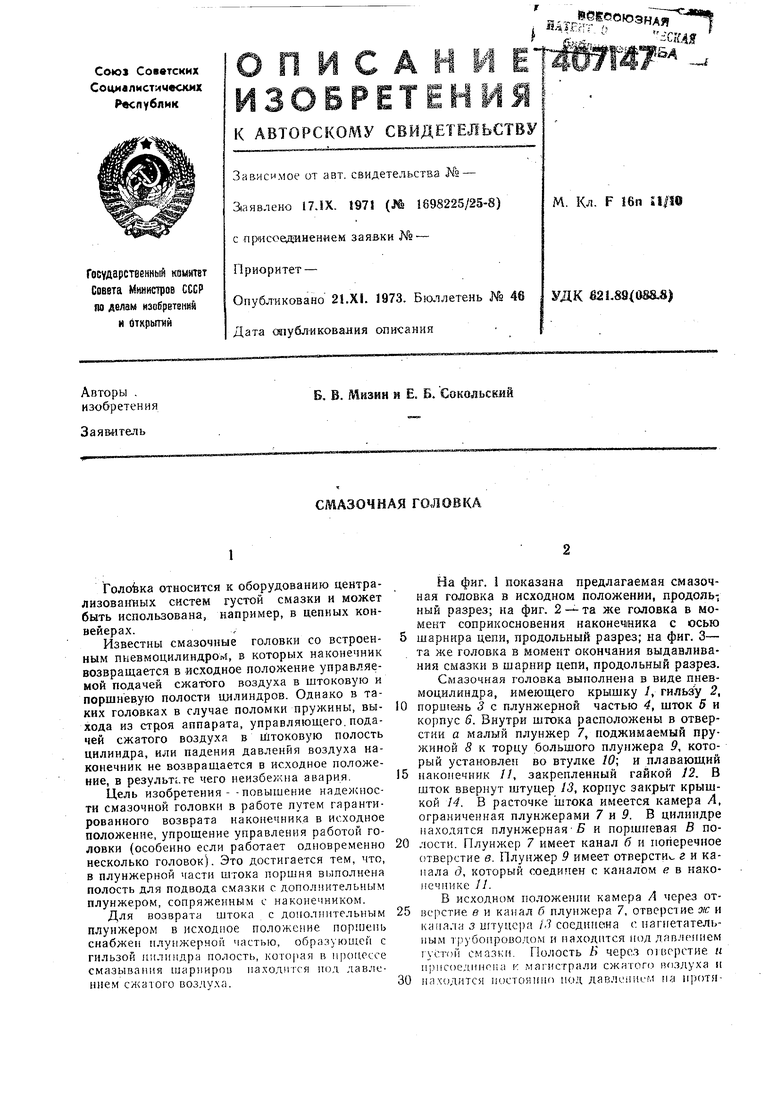

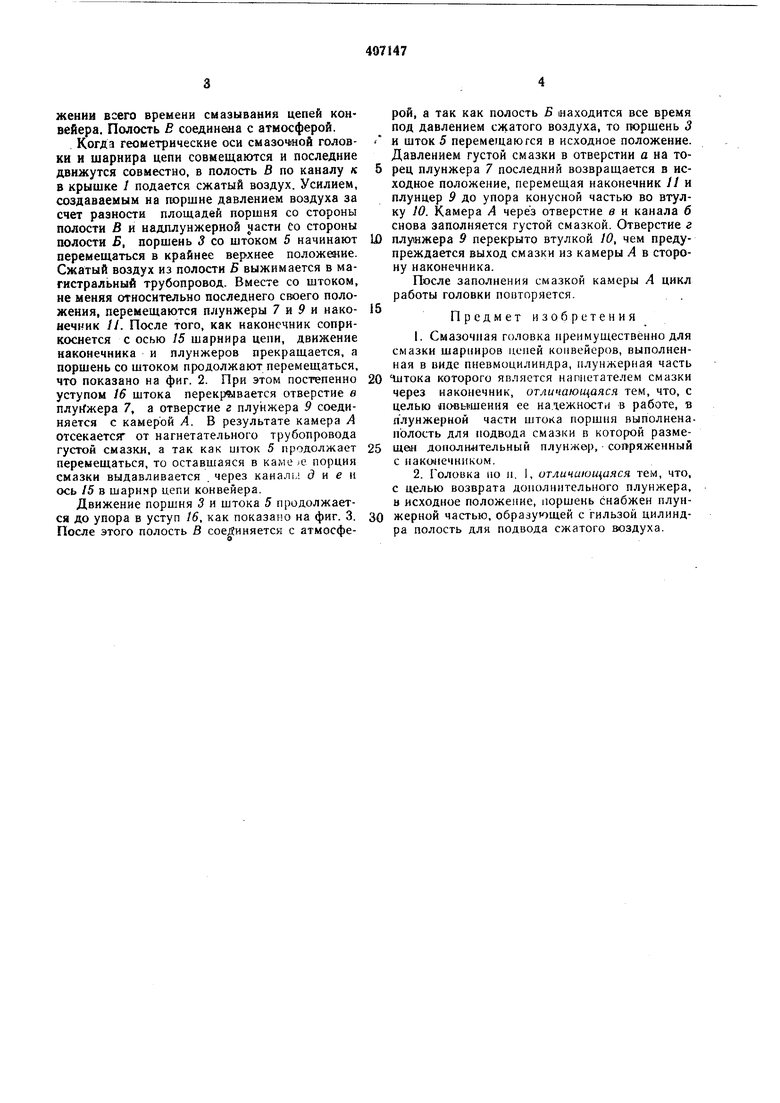

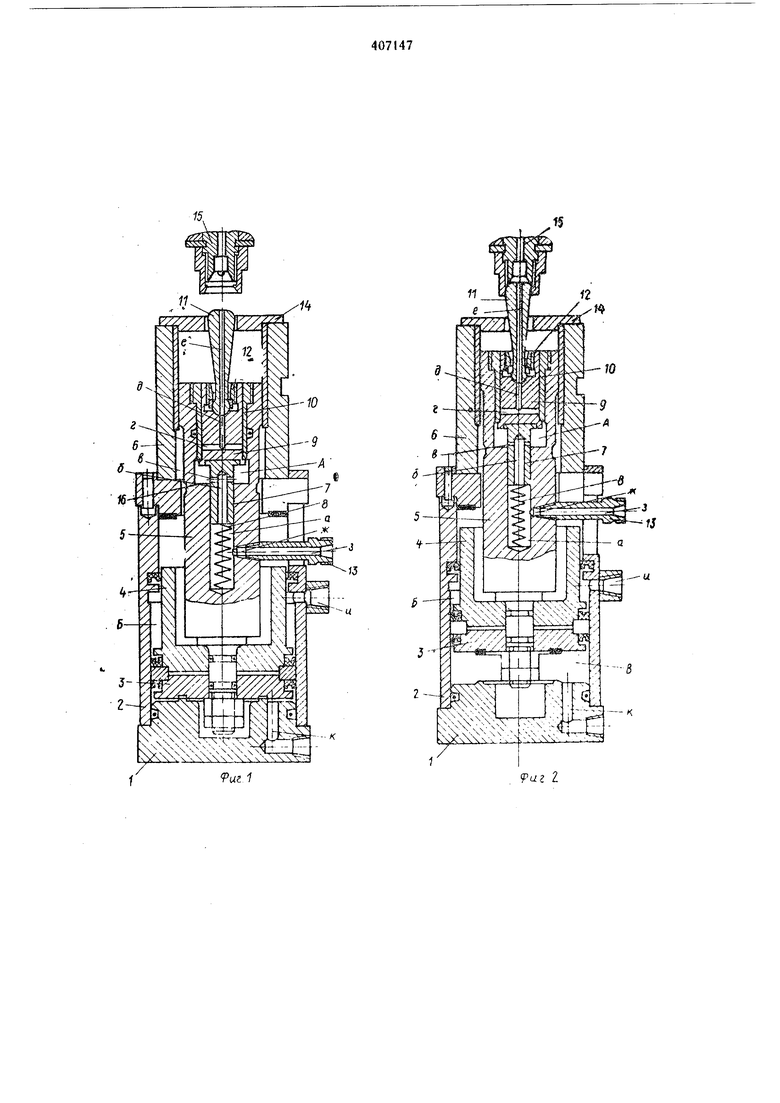

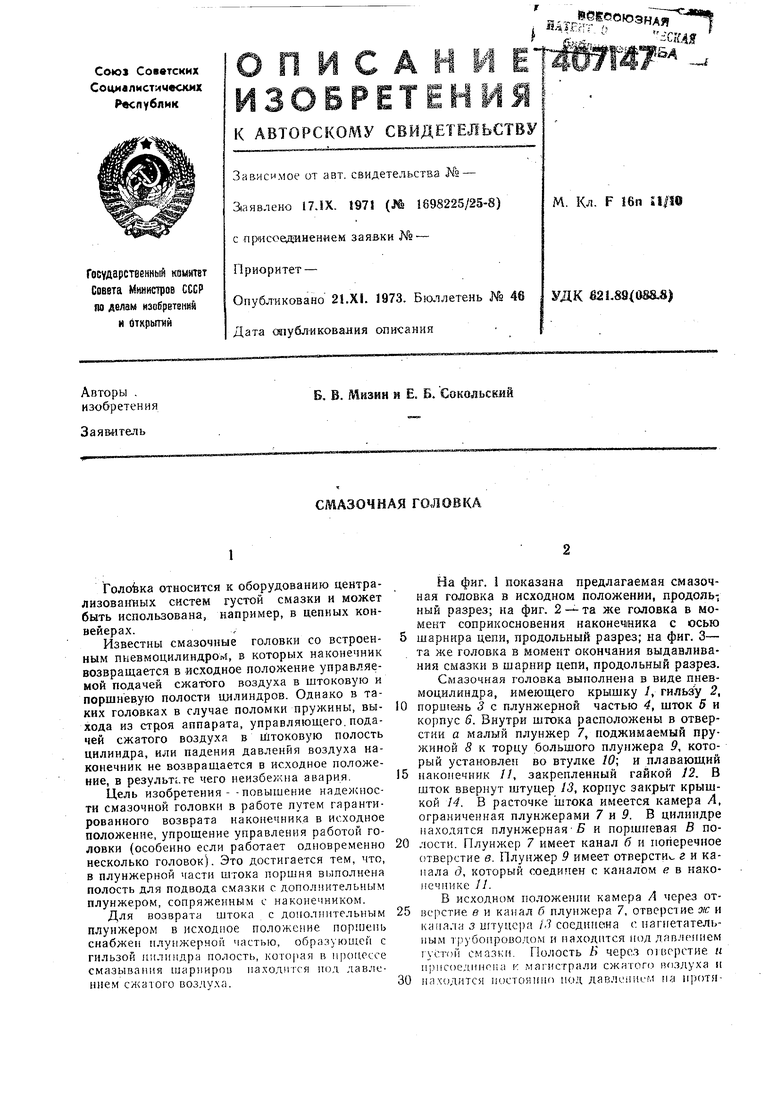

На фиг. 1 показана предлагаемая смазочная головка в исходном положении, продояь-, ный разрез; на фиг. 2 -- та же головка в момент соприкосновения наконечника с осью

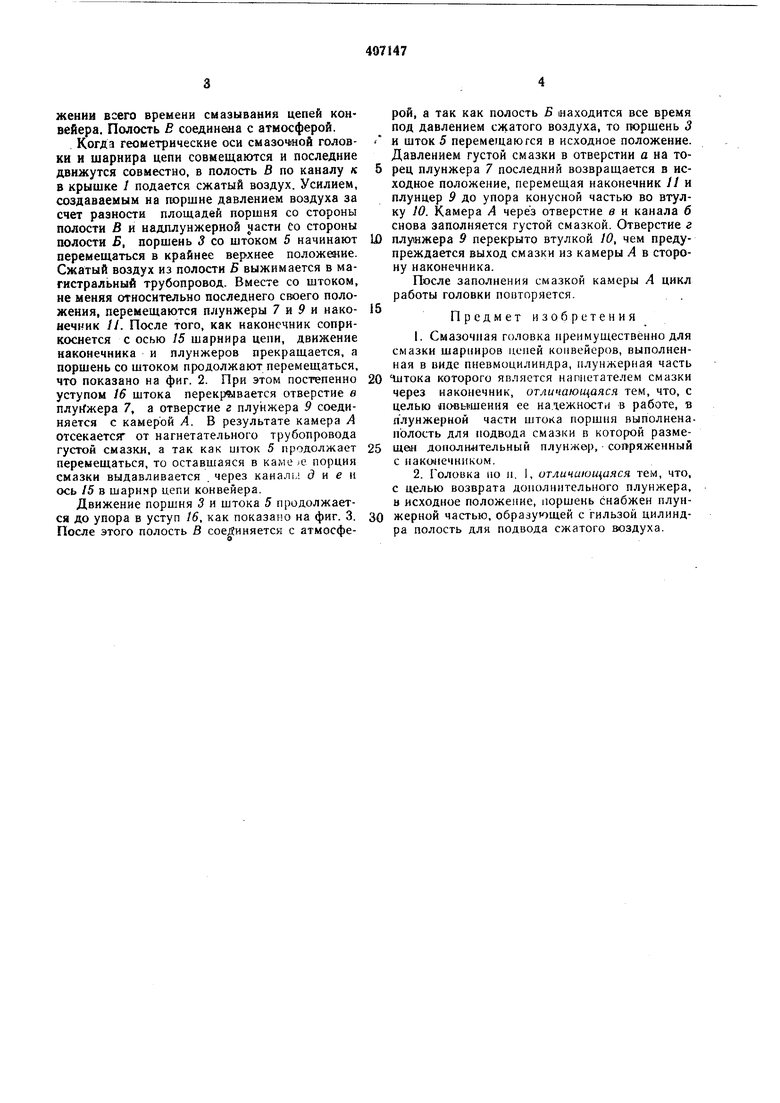

шарнира цепи, продольный разрез; на фиг. 3- та же головка в моглент окончания выдавливания смазки в шарнир цепи, продольный разрез. Смазочная головка выполнена в виде пневмоцилиндра, имеющего крыщку /, гнльзу 2,

поршань 3 с плунжерной частью 4, шток 5 и корпус 6. Внутри штока расположены в отверстии а малый плунжер 7, поджимаемый пружиной 8 к торцу большого плунжера 9, который установлен во втулке 10; и плавающий

наконечник И, закрепленный гайкой 12. В шток ввернут штуцер 13, корпус закрыт крыщкой }4. В расточке штока имеется камера А, ограниченная плунжерами 7 и 5. В цилиндре находятся плунжерная и поршневая В полости. Плунжер 7 имеет канал б и поперечное отверстие в. Плунжер 9 имеет отверсти. г и канала д, который соединен с каналом е в наконечнике 11.

В исходном положении камера Л через отвсрстие в и канал б плунжера 7, отверстие зк и купала з штуцера 1,1 соеди она с нагнетательным трубопроводом и находится нод давлением густой смазки. Полость К через огверотие и Hi.iiicoe/iHHCiia к магистрали сжатого воздуха н

находится иостоянио иод давл1.11Ием на протяжении всего времени смазывания цепей конвейера. Полость В соединеиа с атмосферой.

Когда геометрические оси смазочной головки и шарнира цепи совмещаются и последние движутся совместно, в полость В по каналу к в крышке / подается сжатый воздух. Усилием, создаваемым на поршне давлением воздуха за счет разности площадей поршня со стороны полости В и надллунжерной части со стороны полости Б, поршень 3 со штоком 5 начинают перемещаться в крайнее верхнее положение. Сжатый воздух из полости Б выжимается в магистральный трубопровод. Вместе со штоком, ие меняя относительно последнего своего положения, перемещаются плунжеры 7 и 9 и накоыечкик //. После того, как наконечник соприкоснется с осью 15 шарнира цепи, движение наконечника и плунжеров прекращается, а поршень со штоком продолжают перемещаться, что показано на фиг. 2. При этом постепенно уступом 16 штока перекрывается отверстие в 7, а отверстие г плунжера 9 соединяется с камерой А. В результате камера А отсекается от нагнетательного трубопровода густой смазки, а так как шток 5 продолжает перемещаться, то оставшаяся в хаме & порция смазки выдавливается . через кана.п1л д к е ч ось 15 в шарнмр цепи конвейера.

Движение поршня 3 и штока 5 продолжается до упора в уступ 16, как показано на фиг. 3. После этого полость В соединяется с атмосферой, а так как полость Б «аходнтся все время под давлением сжатого воздуха, то поршень 3 и шток 5 перемещаются в исходное положение. Давлением густой смазки в отверстии а на то5 рец плунжера 7 последний возвращается в исходное положение, перемещая наконечник // и плунцер 9 до упора конусной частью во втулку 10. Камера А через отверстие в и канала б снова заполняется густой смазкой. Отверстие г плуижера 9 перекрыто втулкой W, чем предупреждается выход смазки из камеры А в сторону наконечника.

После заполнения смазкой камеры А цикл работы головки повторяется.

5р.

Предмет изобретения

1.Смазочная головка преимущественно для смазки шарниров цепей конвейеров, выполненная в виде пневмоцилинлра, плунжерная часть

0 Штока которого является нагнетателем смазки через наконечник, отличающаяся тем, что, с целью «оввшения ее надежности в работе, в плунжерной части штока поршня выполненаполость для подвода смазки в которой разме5 щен дополнительный плунжер, сопряженный с наконечником.

2.Головка по и. I, отличающаяся тем, что, с целью возврата дополнительного плунжера, в исходное положение, поршень снабжен плун0 жерной частью, образующей с гильзой цилиндра полость для подвода сжатого воздуха.

/

Рм1

Риг г

f

«

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смазки шарниров цепей конвейеров | 1971 |

|

SU440528A1 |

| Устройство для смазки прессующего поршня машины литья под давлением | 1983 |

|

SU1118480A1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ВЫКРУЖКИ ГРЕБНЯ КОЛЕСА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2232096C2 |

| АВТОМАТИЧЕСКОЕ НАГНЕТАТЕЛЬНОЕ УСТРОЙСТВО ВЫСОКОВЯЗКИХ МАТЕРИАЛОВ | 2012 |

|

RU2499947C1 |

| Моторизованный молоток автономного действия | 1990 |

|

SU1703812A1 |

| ДВИГАТЕЛЬ | 2008 |

|

RU2372489C1 |

| Дозатор | 1990 |

|

SU1720639A1 |

| ПОДАЮЩЕЕ УСТРОЙСТВО И СПОСОБ ПОДАЧИ СМАЗКИ | 2010 |

|

RU2532557C2 |

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2361098C1 |

| Устройство для смазки цепи | 1987 |

|

SU1493844A1 |

Авторы

Даты

1973-01-01—Публикация