s у гтОТ :%

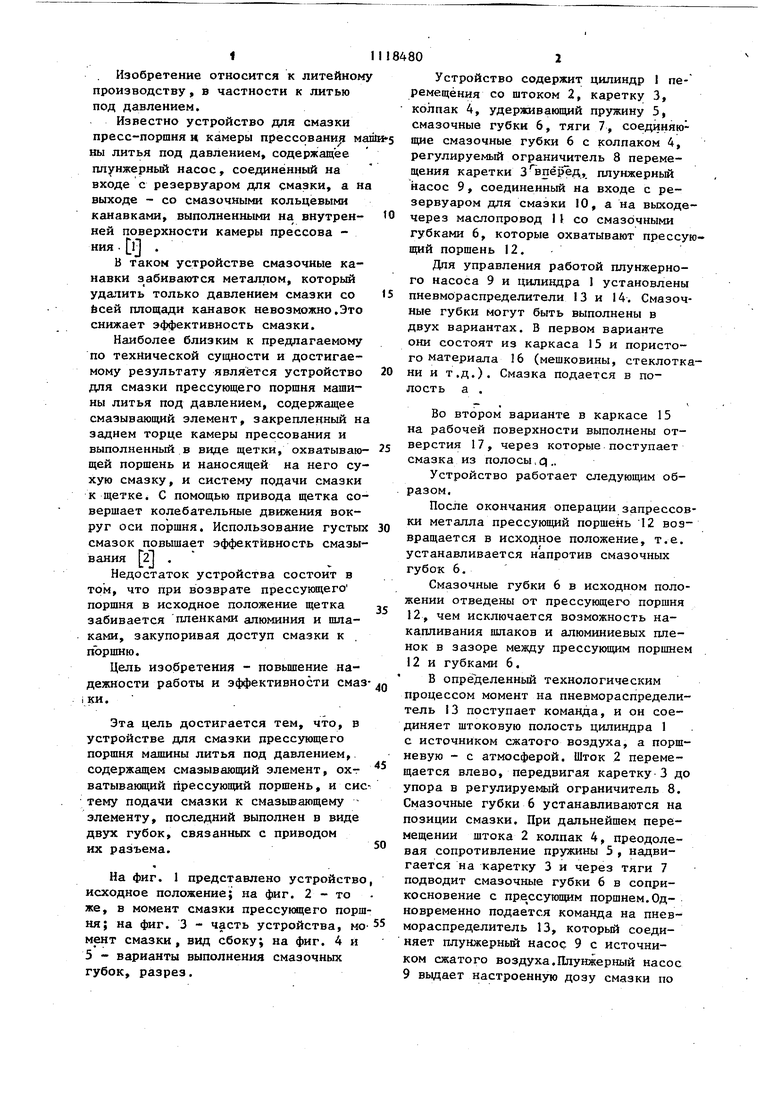

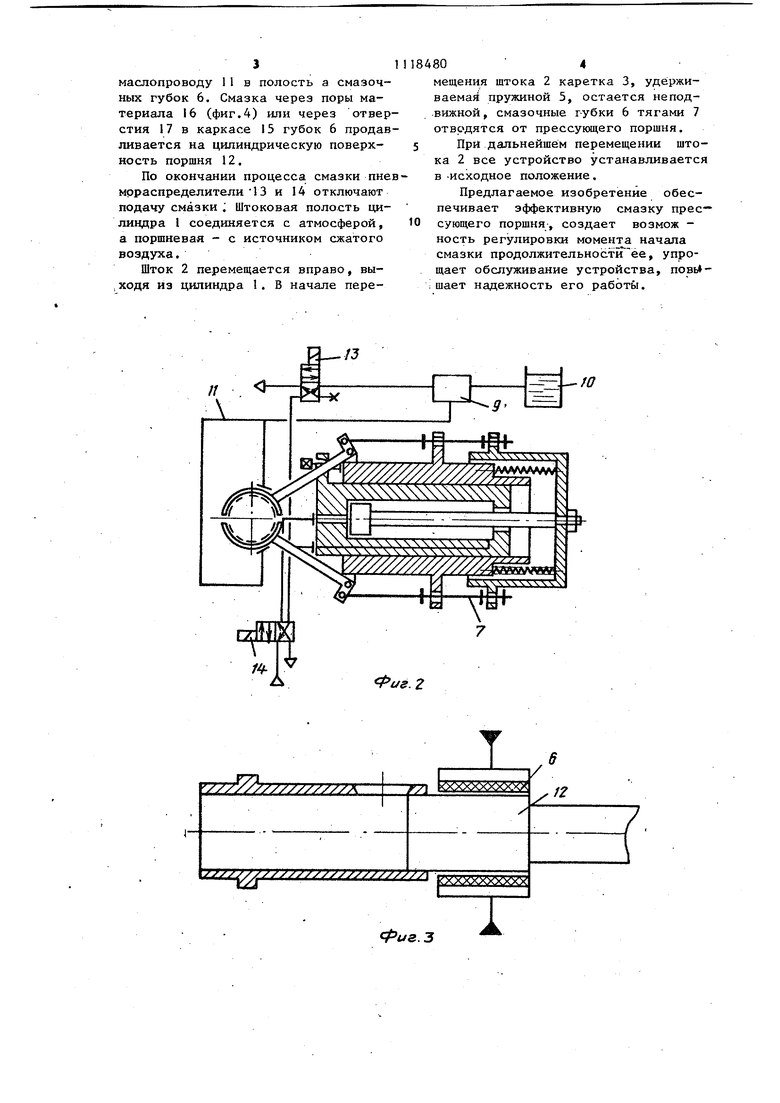

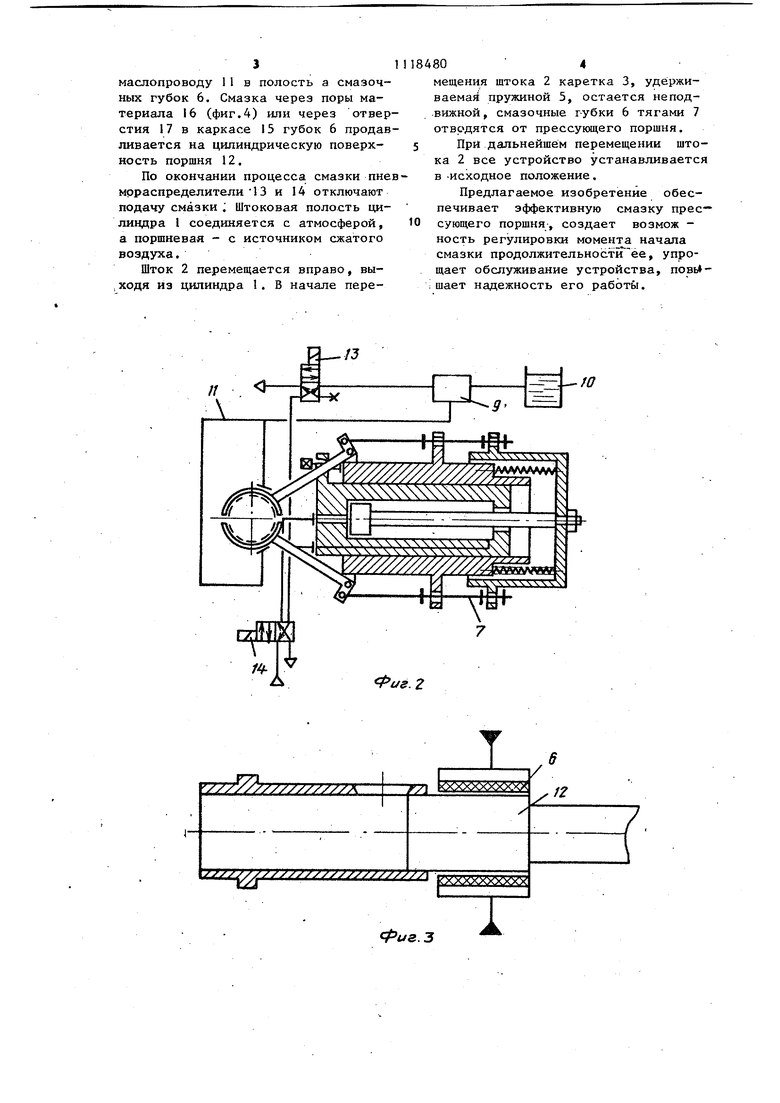

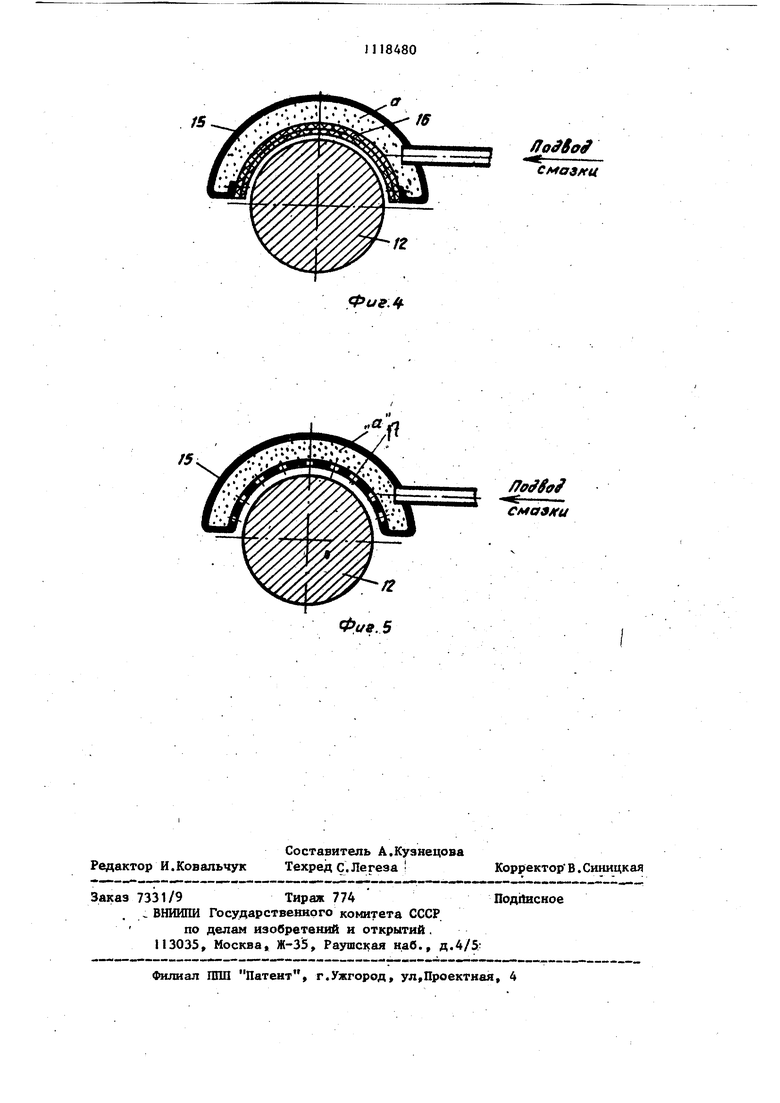

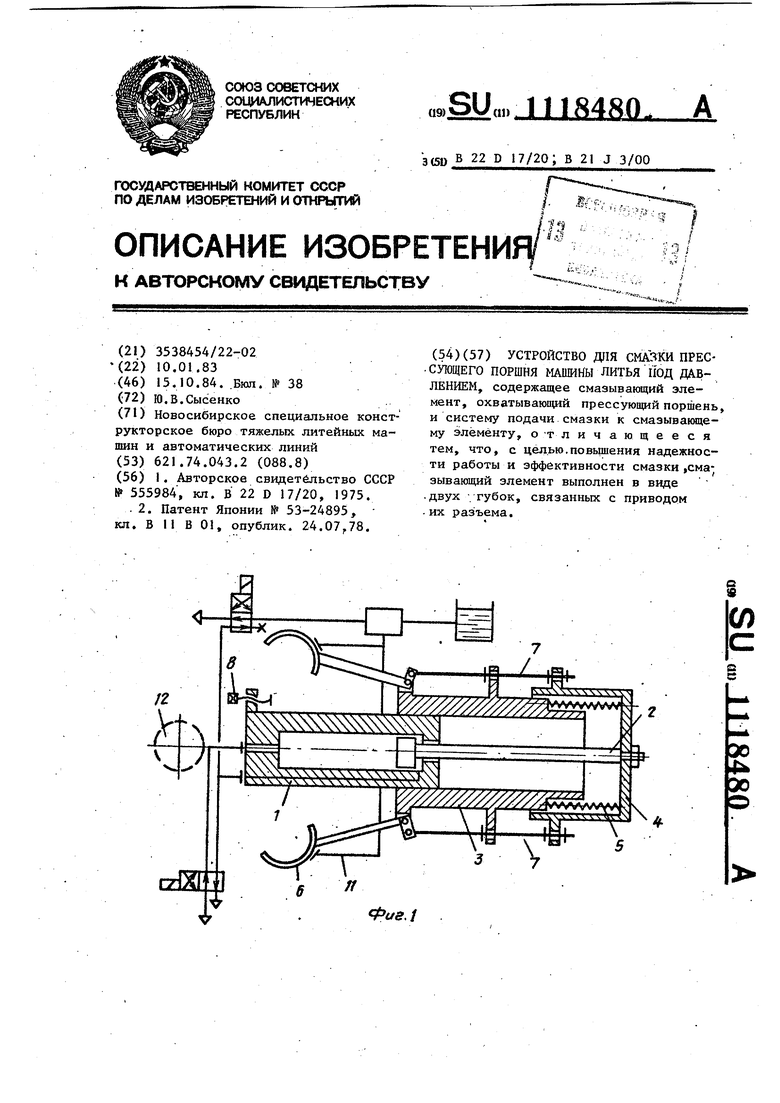

Фе/г./ vww V«iVtfVVVy/i rwc 1 . Изобретение относится к литейном производству, в частности к литью под давлением. Известно устройство для смазки пресс-поршня н камеры прессовани Ma ны литья под давлением, содержащее плунжерный насос, соединённый на входе с резервуаром дпя смазки, а н выходе - со смазочными кольцевыми канавками, выполненными на внутренней поверхности камеры прессова кия . ij . В таком устройстве смазочные канавки з абиваются металлом, который удалить только давлением смазки со бсей площади канавок невозможно.Это снижает эффективность смазки. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для смазки прессующего поршня машины литья под давлением, содержащее смазывающий элемент, закрепленный н заднем торце камеры прессования и выполненный в виде щетки, охватываю щей поршень и наносящей на него су хую смазку, и систему подачи смазки к щетке. С помощью привода щетка со вершает колебательные движения вокруг оси поршня. Использование густы смазок повышает эффективность смазы вания 21 . Недостаток устройства состоит в том, что при возврате прессукицего поршня в исходное положение щетка забивается пленками алюминия и шлаками, закупоривая доступ смазки к . поршню. Цель изобретения - повышение надежности работы и эффективности сма Эта цель достигается тем, что, в устройстве для смазки прессующего поршня машины литья под давлением, содержащем смазывающий элемент, охватывакнций прессующий поршень, и си тему подачи смазки к смазывающему элементу, последний выполнен в виде двух губок, связанных с приводом их разъема. На фиг. 1 представлено устройств исходное положение; на фиг. 2 - то же, в момент смазки прессующего пор ня; на фиг. 3 - часть устройства, м мент смазки , вид сбоку; на фиг. 4 и 5 - варианты выполнения смазочных губок, разрез. 80 Устройство содержит цилиндр 1 перемещения со штоком 2, каретку 3, колпак 4, удерживающий пружину 5, смазочные губки 6, тяги 7, соединяющие смазочные губки 6 с колпаком 4, регулируемый ограничитель 8 перемещения каретки 3вперёд, плунжерный насос 9, соединенный на входе с резервуаром для смазки 10, а на выходечерез маслопровод 1 У со смазочными губками 6, которые охватывают прессующий поршень 12. Дпя управления работой плунжерного насоса 9 и цилиндра I установлены пневмораспределители 13 и 14. Смазочные губки могут быть выполнены в двух вариантах. В первом варианте они состоят из каркаса 15 и пористого материала 16 (мешковины, стеклоткани и т.д.). Смазка подается в полость а . Во втором варианте в каркасе 15 на рабочей поверхности выполнены отверстия 17, через которые поступает смазка из полосы,q.. Устройство работает следующим образом. После окончания операции запрессовки металла прессующий поршень 12 возвращается в исходное положение, т.е. устанавливается напротив смазочных губок 6. Смазочные губки 6 в исходном положении отведены от прессующего поршня 12, чем исключается возможность накапливания шлаков и алюминиевых пленок в зазоре между прессующим поршнем 12 и губками 6. В определенный технологическим процессом момент на пневмораспределитель 13 поступает команда, и он соединяет штоковую полость цилиндра 1 с источником сжатого воздуха, а поршневую - с атмосферой. Шток 2 перемещается влево, передвигая каретку 3 до упора в регулируемый ограничитель 8. Смазочные губки 6 устанавливаются на позиции смазки. При дальнейшем перемещении штока 2 колпак 4, преодолевая сопротивление пружины 5 , надвигается на каретку 3 и через тяги 7 подводит смазочные губки 6 в соприкосновение с пре ссуюпщм поршнем. Одновременно подается команда на пневмораспределитель 13, который соединяет плунжерный насос 9 с источником сжатого воздуха.Епунжерный насос 9 выдает настроенную дозу смазки по

3

маслопроводу 11 в полость а смазочных губок 6. Смазка через поры материала 16 (фиг.4) или через отверстия 17 в каркасе I5 губок 6 продавливается на цилиндрическую поверхность поршня 12,

По окончании процесса смазки пневмрраспределители 13 и 14 отключают подачу смазки Штоковая полость цилиндра I соединяется с атмосферой, а поршневая - с источником сжатого воздуха.

Шток 2 перемещается вправо, вы,ходя из цилиндра 1. В начале пере80 4

мещения штока 2 каретка 3, удёрживаемай пружиной 5, остается непод.вижной, смазочные губки 6 тягами 7 отводятся от прессующего поршня. При дальнейшем перемещении штока 2 все устройство устанавливается в -исходное положение.

Предлагаемое изобретение обеспечивает эффективную смазку прес- сующего поршня-, создает возмож ность регулировки момента начала смазки продолжительности ее, упрощает обслуживание устройства, шает надежность его работь.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКОЕ НАГНЕТАТЕЛЬНОЕ УСТРОЙСТВО ВЫСОКОВЯЗКИХ МАТЕРИАЛОВ | 2012 |

|

RU2499947C1 |

| Устройство для обдува и смазки пресс-формы и прессующего поршня машины литья под давлением | 1981 |

|

SU1033257A1 |

| Устройство для смазки прессующего поршня и камеры прессования машины литья под давлением | 1979 |

|

SU869955A2 |

| Устройство для смазки прессующего поршня и камеры прессования машины литья под давлением | 1982 |

|

SU1053959A1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 1998 |

|

RU2140571C1 |

| Устройство для смазки прессующего поршня и камеры прессования машины литья под давлением | 1975 |

|

SU555984A1 |

| ТЕЛЕСКОПИЧЕСКИЙ ГИДРОНАГНЕТАТЕЛЬ КОНСИСТЕНТНОЙ СМАЗКИ | 1997 |

|

RU2178860C2 |

| Смазочно-заправочная станция | 1988 |

|

SU1649209A1 |

| ШПРИЦ РЫЧАЖНО-ПЛУНЖЕРНЫЙ | 1973 |

|

SU369339A1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ НАТЯЖЕНИЯ ПРИ ПРЕССОВАНИИ МЕТАЛЛОВ | 2005 |

|

RU2278758C1 |

УСТРОЙСТВО ДНЯ СМАЗКИ ПРЕССУЮЩЕГО ПОРШНЯ МАШИНЫ ЛИТЬЯ 1ЮД ДАВЛЕНИЕМ, содержащее смазывающий элемент, охватываюпщй прессующий поршень, и систему подачи смазки к смазывающему элементу, отличающееся тем, что, с целью.повьрения надежности работы и эффективности смазки«смазывающий элемент выполнен в виде .двух губок, связанных с приводом -их разъема.

w////////mm

,К

ч ч ч N. ччх ччч ччХх

-.W

+

/ШШ

иг.2

Фиг.З

i«E

CMa3ffu

ffffi ff CMoa/fu

| I | |||

| Устройство для смазки прессующего поршня и камеры прессования машины литья под давлением | 1975 |

|

SU555984A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-10-15—Публикация

1983-01-10—Подача