Изобретение касается классификаторов п, в частности, относится к типу апиаратов, предназначенных для классификации смеси частиц, имеющих различные размеры или различные удельные веса, или смеси частиц, имеющих и разные размеры и разные удельные веса, иричем при классификации частицы или часть таковых осаждаются в жидкости. В основе изобретения лежит хорошо известное устройство классификатора по типу фирмы

„ДОРР.

Если смесь частиц разного размера или различного удельного веса вводится в жидкость, то более крупные или более тяжелые частицы опускаются на дно быстрее, чем более мелкие или более легкие. Этот процесс называется классификацией при свободном оседании. При помешивании смеси мелкие частицы будут стремиться оставаться во взвешенном состоянии, тогда как если перемешивание не слишком интенсивное, более крупные частицы будут продолжать оседать вниз. Если оседающие частицы подвергнуть действию встречного поднимающегося -вверх потока жидкости, то скорости осаждения частиц уменьшаются соответственно интенсивности направленного вверх потока. Регулируя этот поток, можно добиться весьма точного разграиичепия между мелкими частицами, которые не будут опускаться благодаря направленной вверх скорости жидкости, и более крупными частицами, которые будут опускаться. Подобный процесс называется классификацией при стесненном оседании. В классификаторах типа Дорра последний принцип осуществляется путем пропускания агидкости снизу вверх из вторичного отделепия в первичную камеру через узкое отверстие; наибольшая скорость получается у отверстия, так что более мелкие частицы пе только увлекаются вверх в первичную камеру, но и удерживаются в ней во взвешенном состоянии и в конце концов переливаются через порог, устроенный для выпуска воды из первичной камеры. Размер частиц, покидающих камеру вместе с этой переливающейся жидкостью, является функцией скорости осаждения этих частиц. В то же время размер, количество и характер частиц в переливающейся жидкости являются функцией мешающих влияний, действующих как на процесс свободного оседания, так ж на процесс стесненного оседания в первичной камере или резервуаре.

Одно из затруднений, влияющих на правильную и хорошую классификацию, состоит в нерегулярном (неравномерном) введении

в резервуар обрабатываемого материала. Настоящее изобретение ставит себе задачей улучшение классификации путем вырапиивания введения материала, т. е. пытается насколько возможно приблизиться к идеальный условиям ровного (нелрерывиого) потока. Кроме того, и.зобретепие стремится получить такой поток входящего материала, который, не создавая волнений на поверхности жидкости и сильных добавочных течений внутри жидкости, тем не менее дает воамоягность вводить материал у самой поверхности жидкости, так что получается достаточный запас глубины для оседания частиц.

Второе затруднение при иримепени(г обычных механических классификаторов заключается, в том, что в первичной камере могут осаадаться частицы некоторого промежуточного размера, которые проходят во вторнчиое отделение, где такой размер может не осесть, и возвращаются обратно для дополнительной обработки. В результате густота жидкости вблизи суженного отверстия увеличивается и, следовательно, изменяет условия стеснепного оседания, изменяя так же восходящий ноток, благодаря чему происходит не тольке вынос более крупных частиц из первичной камеры с переливающейся через порог жпдкостыо, но и засорение скребков (грабель). В изобретении предусмотрено такое устройство классификатора, которое дает возможность точно согласовать условия осаждения в обеих камерах и позволяет регулировать ноток, текущий снизу вверх из вторичного отделения в первичную камеру.

До сих пор впускание вверх жидкости, содержащей взвешенные частицы, нроисходило через суженное отверстие, сделанное в дне резервуара, примыкающем к нижнему концу вторичного отделения. Одновременно lipoucxoдило и течение материала вниз через хо же самое отверстие. Указанное прохождение материала в двух встречных направлениях создавало взаимное нрепятствие друг другу п являлось одной из причин засорения вокруг проходного отверстия и в результате происходило ухудшение результатов работы. Поэтому одной из задач изобретения является достижение беспрепятственного прохода материала из первичного резервуара в классифпкаторный бак и наоборот.

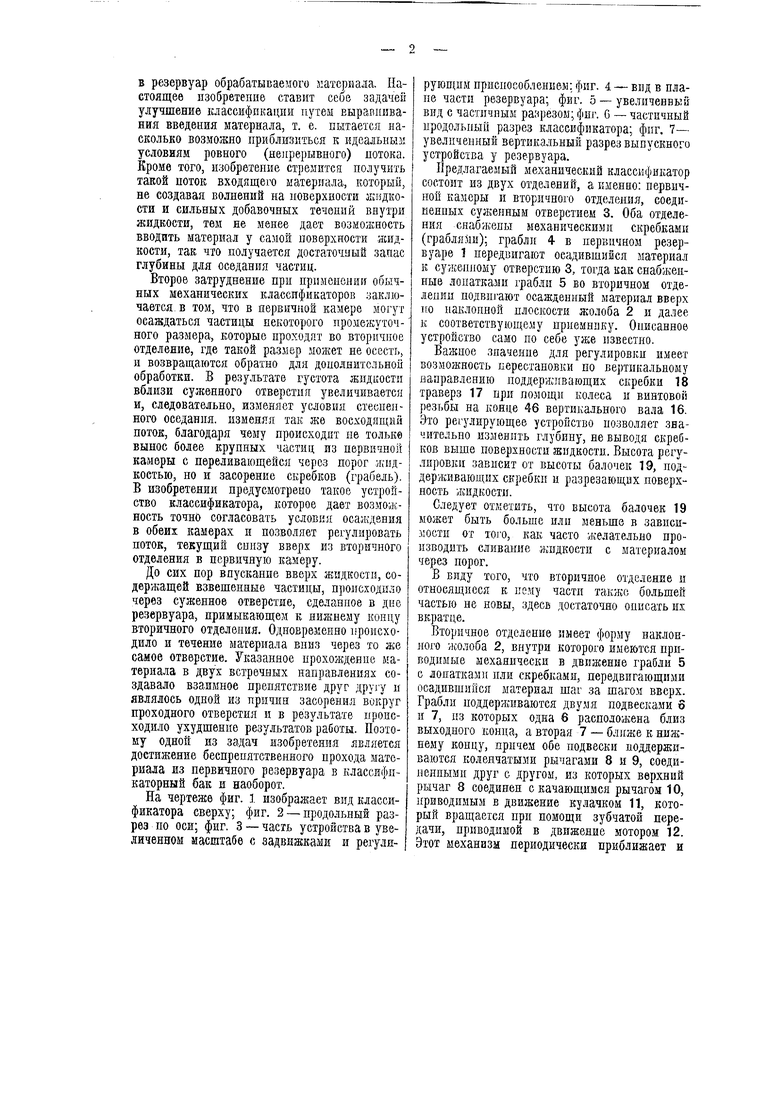

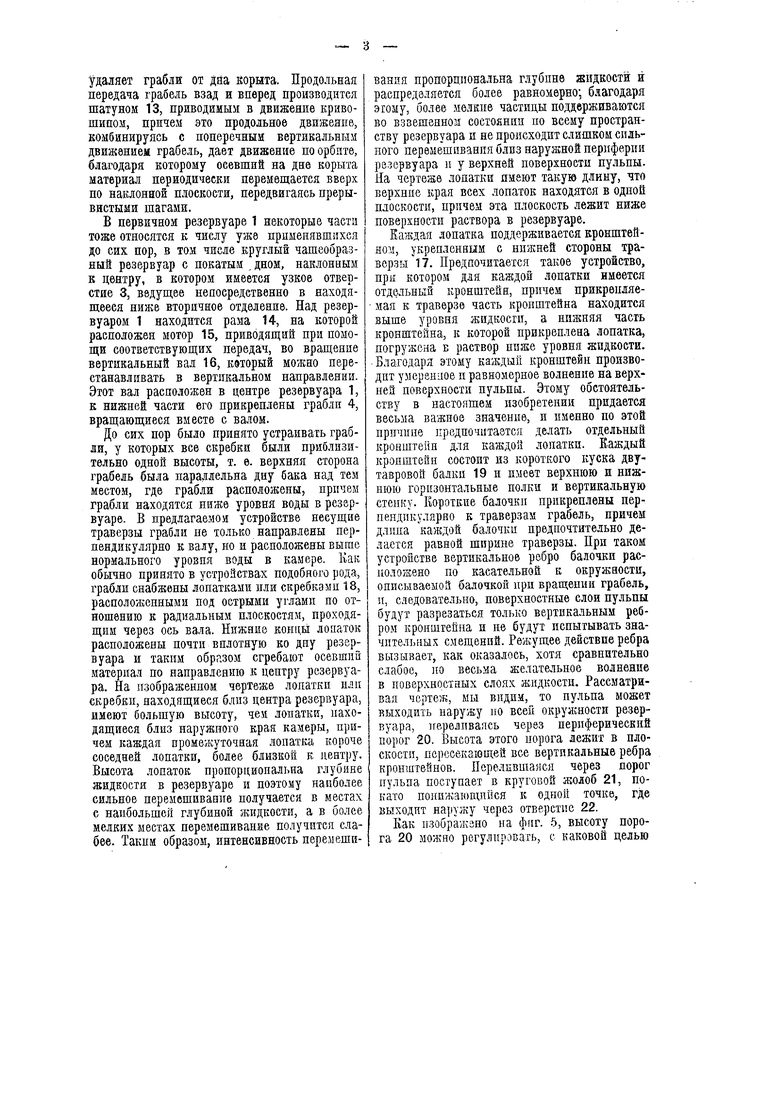

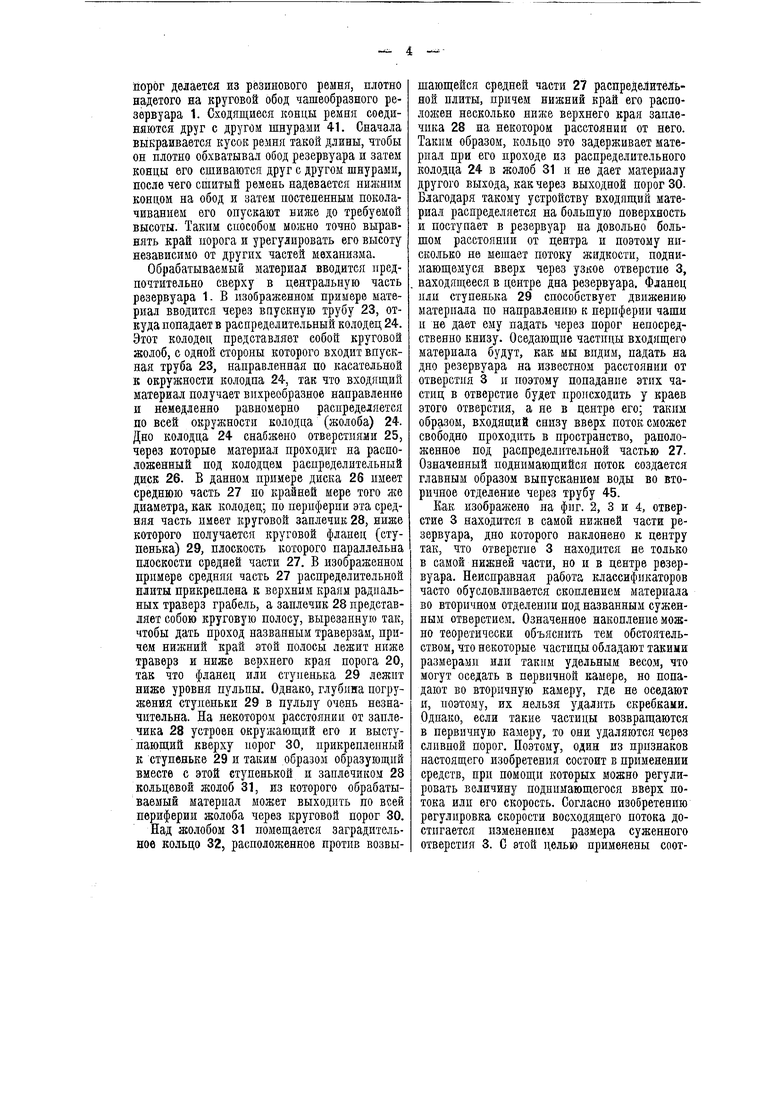

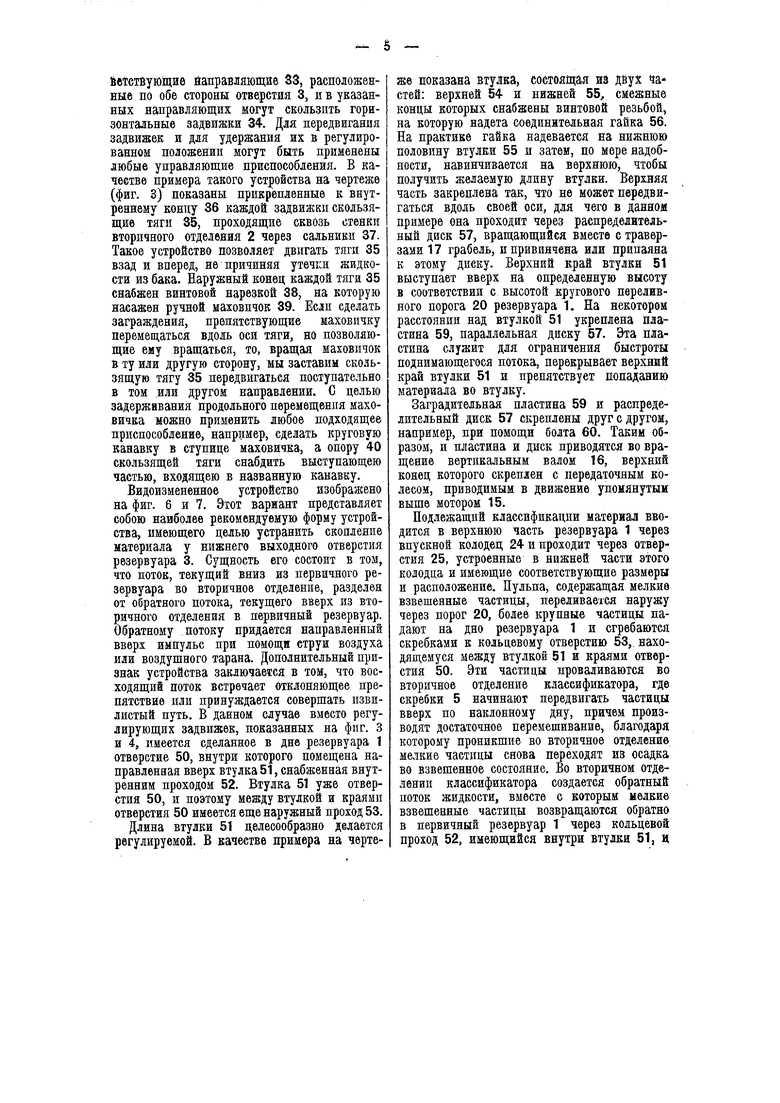

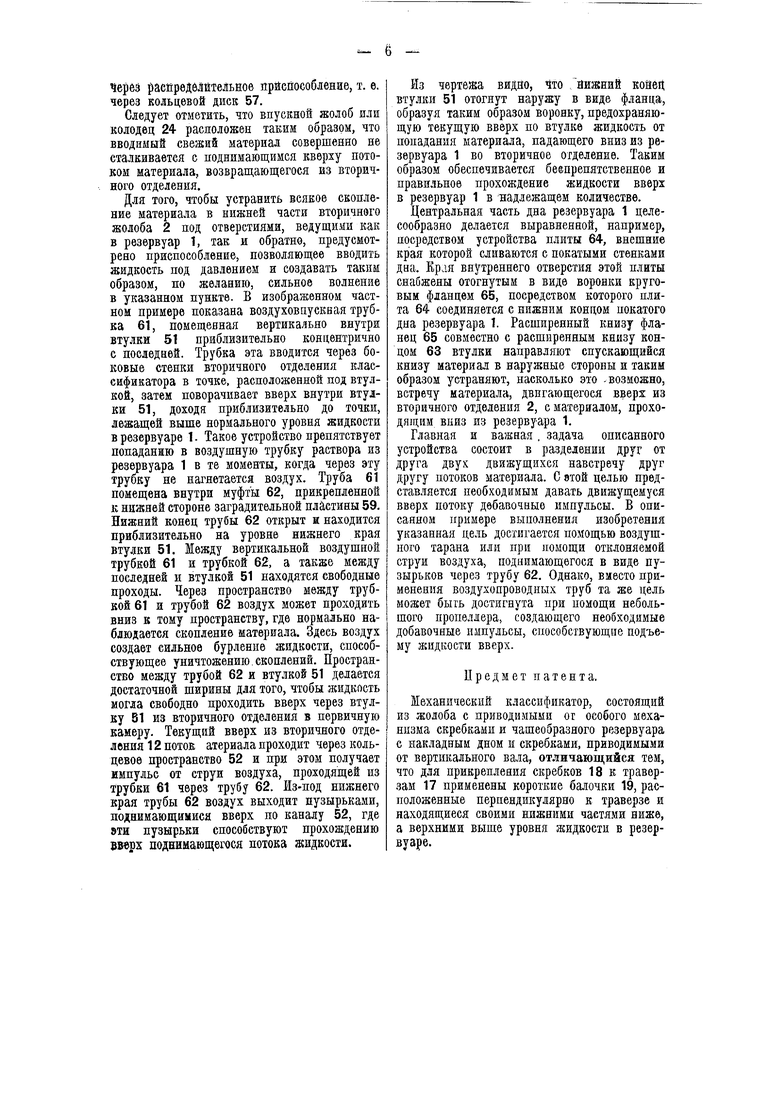

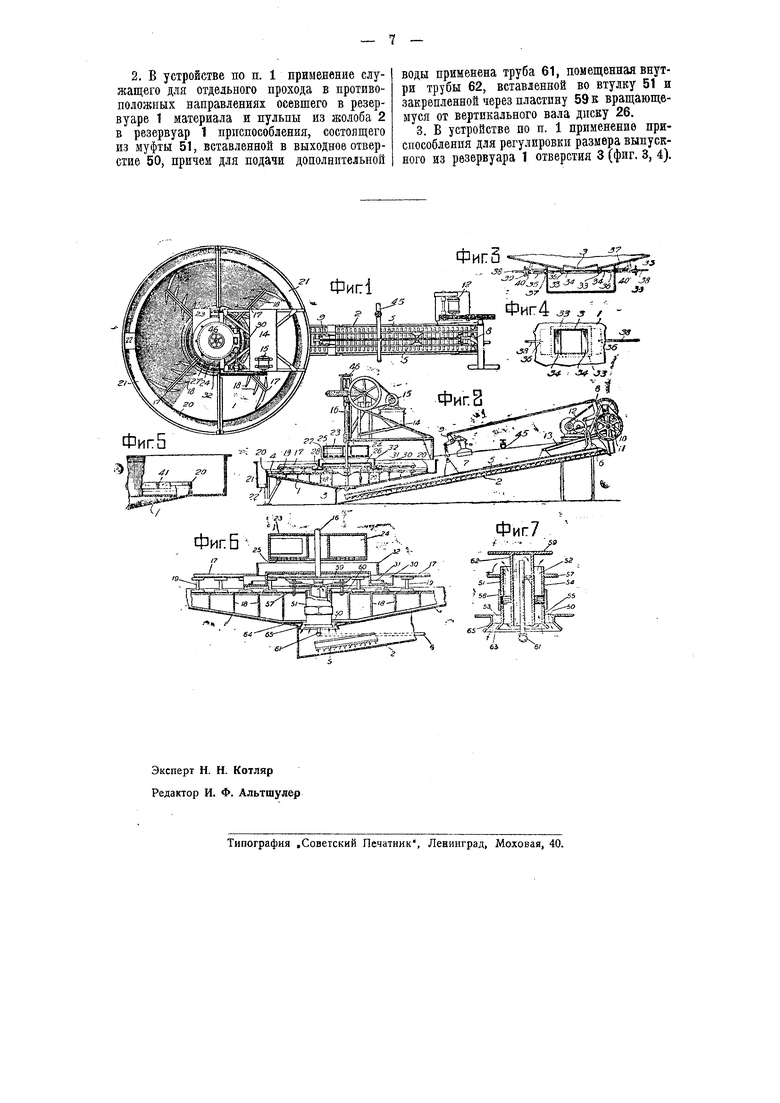

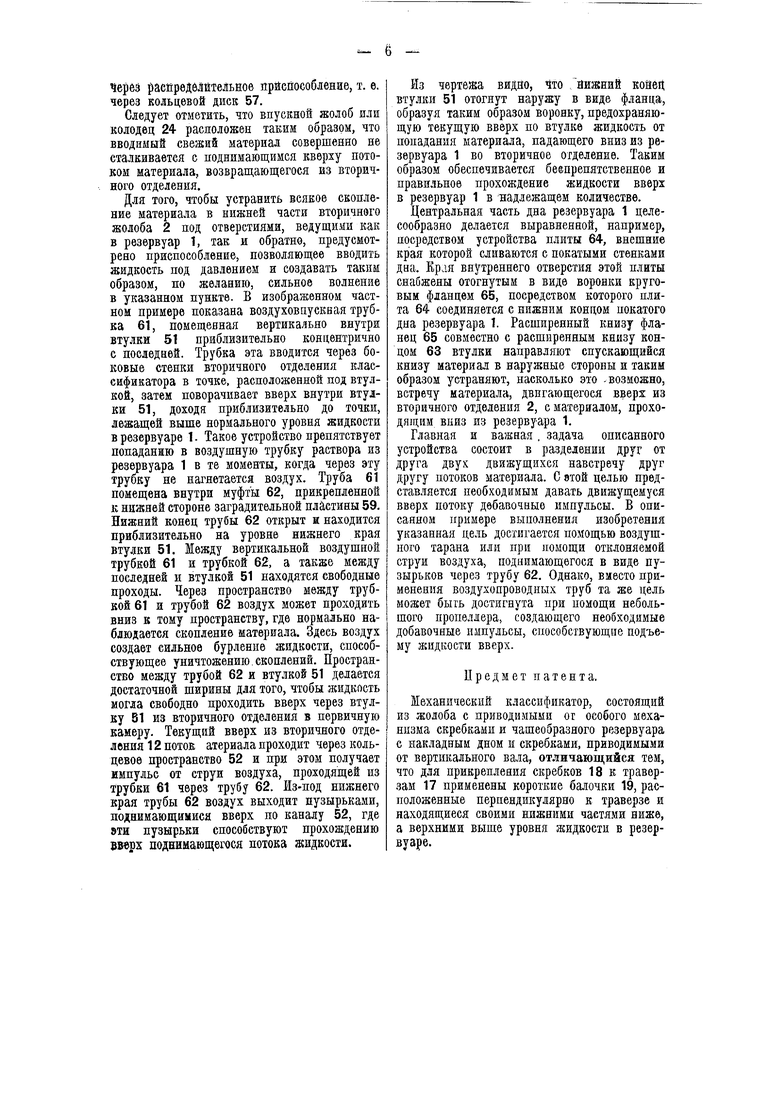

На чертеже фиг. 1 изображает вид классификатора сверху; фиг. 2 - продольный разрез по оси; фиг. 3 - часть устройства в увеличензом масштабе с задвижками и регулирующим приснособленмеы; фиг. 4- вид в плане части резервуара; фиг. 5 - увеличенный вид с частичным разрезом; фиг. G - частичный продольный разрез классификатора; фиг. 7- увеличенный вертикальный разрез выпускного устройства у резервуара.

Предлагаемый механический классификатор состоит из двух отделений, а именно: первичной камеры и вторичного отделения, соединенных суженпым отверстием 3. Оба отделения снаблгепы механическими скребками (граблями); грабли 4 в первичном резервуаре 1 передвигают осадившийся материал к сужепному отверстию 3, тогда как спабллкпые лопатками грабли 5 во вторичном отделении подв1иают осажденный материал вверх по наклонной плоскости жолоба 2 и далее к соответствующему приемнику. Описанное устройство само по себе уже известно.

Важное значение для регулировки имеет возможность церестаноБКи по вертикальному ааправлению поддерживающих скребки 18 траверз 17 при помощи колеса п винтовой резьбы на конце 46 вертикального вала 16. Это регулирующее устройство позволяет значительпо изменить глубину, не выводя скребков выше поверхности жидкости. Высота регулировки зависит от высоты балочек 19, ноддерла{ваю1дих скребки п разрезающих поверхность жидкости.

Следует отметить, что высота балочек 19 может быть больше или меньше в зависимости от того, как часто желательно производить сливание жидкости с материалом через порог.

В виду того, что вторичное отделение и относящиеся к пему части также большей частью не новы, здесв достаточно описать их вкратце.

Вторичное отделение имеет форму наклонного жолоба 2, внутри которого имеются приводимые механически в движение грабли 5 с лопатками или скребками, передвигающими осадившийся материал шаг за шагом вверх. Грабли поддеряшваются двумя подвесками б и 7, пз которых одна 6 расположена близ выходного конца, а вторая 7 - бляже к нижнему концу, причем обе подвески поддерживаются коленчатыми рычагами 8 и 9, соединенными друг с другом, из которых верхний рычаг 8 соединен с качающимся рычагом 10, приводпмым в двигкение кулачком 11, который вращается при помощи зубчатой передачи, приводимой в движение мотором 12. Этот механизм периодически приближает и

удаляет грабли от дна корыта. Продольная передача грабель взад и вперед производится шатуном 13, приводимым в движение кривошипом, причем это продольное движение., комбинируясь с поперечным вертикальным движением грабель, дает движение по орбите, благодаря которому осевший на дна корыта материал периодически перемещается вверх по наклонной плоскости, передвигаясь прерывистыми шагами.

В первичном резервуаре 1 некоторые части тоже относятся к числу уже применявшихся до сих пор, в том числе круглый чашеобразный резервуар с покатым ,дном, наклонным к центру, в котором имеется узкое отверстие 3, ведуш,ее непосредственно в находящееся вторичное отделение. Над резервуаром 1 находится рама 14, на которой расположен мотор 15, приводящий при помощи соответствующих передач, во вращение вертикальный вал 16, который можно перестанавливать в вертикальном направлении. Этот вал расположен в центре резервуара 1, к нижней части его прикреплены грабли 4, вращающиеся вместе с валом.

До сих пор было принято устраивать грабли, у которых все скребки были приблизительно одной высоты, т. е. верхняя сторона грабель была параллельна дну бака над тем местом, где грабли расположены, причем грабли находятся ниже уровня воды в резервуаре. В предлагаемой устройстве несущие траверзы грабли не только направлены перпендикулярно к валу, но и расположены выше нормального уровня воды в камере. Как обычно принято в устройствах подобного рода, грабли снабжены лопатками пли скребками 18, расположенными под острыми углами по отношению к радиальным плоскостям, проходящим через ось вала. Нижние конць лопаток расположены почти вплотную ко дну резервуара и таким образом сгребают осевший материал по направлению к цептру резервуара. На пзображенпом чертеже лопатки илп скребки, находящиеся близ центра резервуара, имеют большую высоту, чем лопатки, находящиеся близ наружного края камеры, причем каждая промежуточная лопатка короче соседней лопатки, более близкой к центру. Высота лопаток пропорциональна глубине жидкости в резервуаре и поэтому наиболее сильное перемешивание получается в местах с наибольшей глубиной жидкости, а в более мелких местах перемешивание получится слабее. Таким образом, интенсивность перемешивания пропорциональна глубине жидкости и распределяется более равномерно; благодаря этому, более мелкие частицы поддерживаются во взвешенном состоянии по всему пространству резервуара и не происходит слишком сильного перемешивания близ наружной периферии резервуара п у верхней поверхности пульпы. На чертеже лопатки имеют такую длину, что верхппе края всех лопаток находятся в одной плоскости, причем эта плоскость лежит ниже поверхности раствора в резервуаре.

Каждая лопатка поддерживается кронштейном, укрепленным с нижней стороны траверзы 17. Предпочитается такое устройство, при котором для каждой лопатки имеется отдельный кронштейн, причем прикрепляемая к траверзе часть кронштейна находится выше уровня жидкости, а нижняя часть кронштейна, к которой прикреплена лопатка, погружена в раствор пиже уровня жидкости. Благодаря этому каждый кронштейн производит умеренное и равномерное волнение на верхней поверхности пульпы. Этому обстоятельству в настояшем изобретении придается весьма важное значение, и именно по этой причине предпочитается делать отдельный кронште ш для каждой лопатки. Каждый кронштейн состоит из короткого куска двутавровой балки 19 и имеет верхнюю и нижнюю горизонтальные полки и вертикальную степку. Короткие балочкп прикреплены перпендикулярно к траверзам грабель, причем длипа каждой балочки предпочтительно делается равной ширине траверзы. Нри таком устройстве вертикальпое ребро балочки расположено по касательной к окружности, описываемой балочкой при вращении грабель, н, следовательно, поверхностные слои пульпы будут разрезаться только вертикальным ребром кронштейна и не будут испытывать значительных смещений. Режущее действие ребра вызывает, как оказалось, хотя сравнительно слабое, весьма желательное волнение в поверхностных слоях жидкости. Рассматривая чертеж, мы видим, то пульпа может выходить паружу по всей окружности резервуара, герелпваясь через периферический порог 20. Высота этого порога лежит в плоскости, пересекающей все вертикальные ребра кронштейнов. Перелившаяся через порог пульпа поступает в круговой жолоб 21, покато понижающийся к одной точке, где выходит наружу через отверстие 22.

Как пзображаио на фиг. .5, высоту порога 20 можно регулировать, с каковой целью

порог делается из резинового ремня, плотно надетого на круговой обод чашеобразного резервуара 1. Сходялщеся концы ремня соединяются друг с другом шнурами 4-1. Сначала выкраивается кусок ремня такой длины, чтобы он плотно обхватывал обод резервуара и затем концы его сшиваются друг с другом шнурами, после чего сшитый ремень надевается нижним концом на обод и затем постененным поколачиванием его опускают ниже до требуемой высоты. Таким способом можно точно выравнять край порога и урегулировать его высоту независимо от других частей механизма.

Обрабатываемый материал вводится предпочтительно сверху в центральную часть резервуара 1. В изображенном примере материал вводится через впускную трубу 23, откуда попадает в распределительный колодец 24. Этот колодец представляет собой круговой жолоб, с одной стороны которого входит впускная труба 23, направленная по касательной к окружности колодпа 24-, так что входящий материал получает впхреобразное направление и немедленно равномерно распределяется по всей окружности колодца (жолоба) 24. Дно колодца 24 снабжено отверстиями 25, через которые материал проходит на расположенный нод колодцем распределительный диск 26. В данном примере диска 26 имеет среднюю часть 27 по крайней мере того же диаметра, как колодец; по периферии эта средняя часть имеет круговой заилечик 28, ниже которого получается круговой фланец (ступенька) 29, плоскость которого параллельна плоскости средней части 27. В изображенном примере средняя часть 27 распределительной плиты прикреплена к верхним краям радиальных траверз грабель, а заилечик 28 представляет собою круговую полосу, вырезанную так, чтобы дать проход названным траверзам, причем нижний край этой полосы лежит ниже траверз и ниже верхнего края порога 20, так что фланец или ступенька 29 лежит ниже уровня пульпы. Однако, глубина погружения ступепьки 29 в пульпу очень пезначительна. На некотором расстоянии от заплечика 28 устроен окружающий его и высту лающий кверху иорог 30, прикрепленный к ступеньке 29 и таким образом образующий вместе с этой етупенькой и заплечиком 28 кольцевой жолоб 31, из которого обрабатываемый материал может выходить по всей периферии жолоба через круговой порог 30.

Над жолобом 31 помещается заградительное кольцо 32, расположенное против возвышающейся средней части 27 распределительной плиты, причем нижний край его расположен несколько ниже верхнего края заплечика 28 на некотором расстоянии от него. Таким образом, кольцо это задерживает материал при его проходе из распределительного колодца 24 в жолоб 31 и не дает материалу другого выхода, как через выходной порог 30. Благодаря такому устройству входящий материал распределяется на большую поверхность и поступает в резервуар на довольно большом расстоянии от центра и поэтому нисколько не мешает потоку жидкости, поднимающемуся вверх через узкое отверстие 3, находящееся в центре дна резервуара. Фланец или ступенька 29 способствует движению материала по направлению к периферии чащи и не дает ему падать через порог непосредственно книзу. Оседающие частицы входящего материала будут, как мы видим, падать на дно резервуара на известном расстоянии от отверстия 3 и поэтому попадание этих частиц в отверстие будет происходить у краев этого отверстия, а не в центре его; таким образом, входящий снизу вверх поток сможет свободно проходить в пространство, раположенное под распределительной частью 27. Означенный поднимающийся поток создается главным образом выпусканием воды во вторичное отделение через трубу 45.

Как изобраигено на фиг. 2, 3 и 4, отверстие 3 находится в самой нижней части резервуара, дно которого наклонено к центру так, что отверстие 3 находится не только в самой нижней части, но и в центре резервуара. Неисправная работа классификаторов часто обусловливается скоплением материала во вторичном отделении под названным суженным отверстием. Означенное накопление можно теоретически объяснить тем обстоятельством, что некоторые частицы обладают такими размерами или таким удельным весом, что могут оседать в первичной камере, но попадают во вторичную камеру, где не оседают и, поэтому, их нельзя удалить скребками. Однако, если такие частицы возвращаются в первичную камеру, то они удаляются через сливной порог. Поэтому, один из признаков настоящего изобретения состоит в применении средств, при помощи которых можно регулировать величину поднимающегося вверх потока или его скорость. Согласно изобретению регулировка скорости восходящего потока достигается измененпем размера суженного отверстия 3. С этой целью применены соответствующие йаправляющие 33, расположенные по обе стороны отверстия 3, и в указанных направляющих могут скользить горизонтальные задвижки 34. Для передвигания задвижек и для удержания их в регулированном положении могут быть применены любые управляющие приспособления. В качестве примера такого устройства на чертеже (фиг. 3) показаны прикрепленные к внутреннему концу 36 каждой задвижкп скользящие тяги 35, проходящие сквозь стенки вторичного отделения 2 через сальники 37. Такое устройство позволяет двигать тяга 35 взад и вперед, не причиняя утечш жидкости из бака. Наружный конец каждой тяги 35 снабжен винтовой нарезкой 38, на которую насажен ручной маховичок 39. Если сделать заграждения, препятствующие маховичку перемещаться вдоль оси тяги, но позволяющие ему вращаться, то, вращая маховичок в ту или другую сторону, мы заставим скользящую тягу 35 передвигаться поступательно в том или другом направлении. С целью задерживания продольного перемещения маховичка можно применить любое подходящее приспособление, например, сделать круговую канавку в ступице маховичка, а опору 40 скользящей тяги снабдить выступающею частью, входящею в названную канавку.

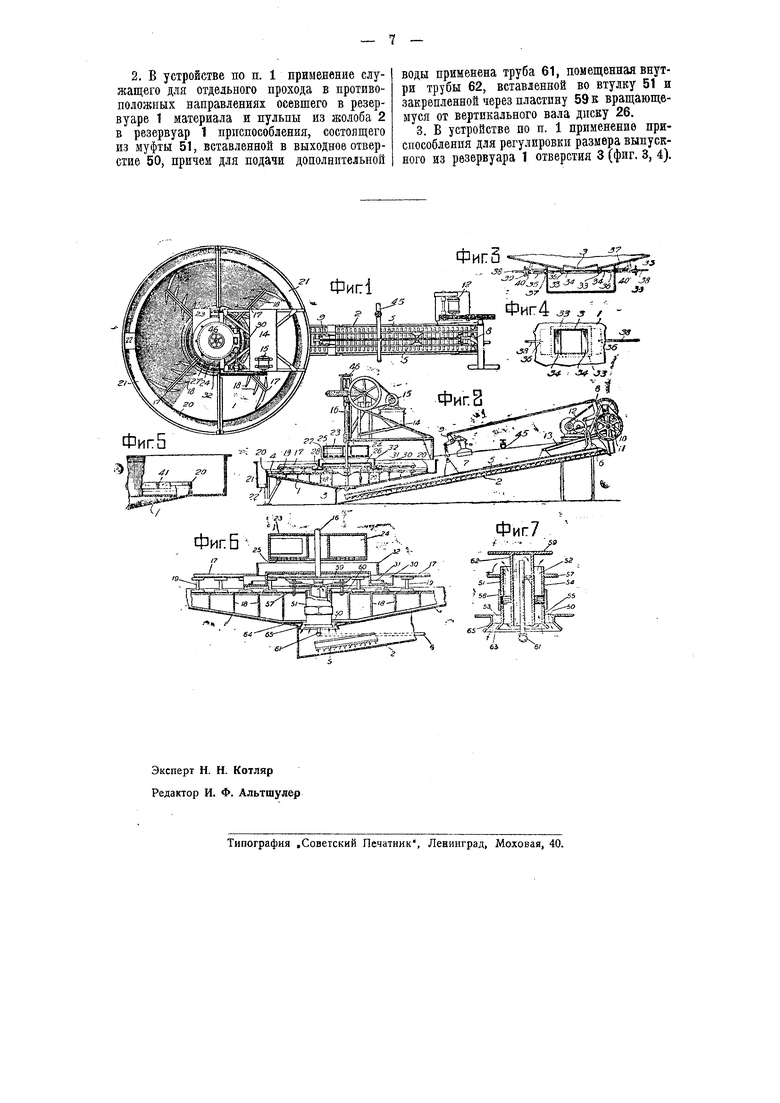

Видоизмененное устройство изображено на фиг. 6 и 7. Этот вариант представляет собою наиболее рекомендуемую форму устройства, имеющего целью устранить скопление материала у нижнего выходного отверстия резервуара 3. Сущность его состоит в том, что поток, текущий вниз из первичного резервуара во вторичное отделение, разделен от обратного потока, текущего вверх из вторичного отделения в первичпый резервуар. Обратному потоку придается паправленный вверх импульс при помощи струи воздуха или воздушного тарана. Дополнительный признак устройства заключается в том, что восходящий поток встречает отклоняющее препятствие пли принуждается совершать извилистый путь, В данном случае вместо регулирующих задвижек, показанных на фиг. 3 и 4, имеется сделанное в дне резервуара 1 отверстие 50, внутри которого помещена направленная вверх втулка 51, снабженная внутренним проходом 52. Втулка 51 уже отверстия 50, и поэтому между втулкой и краями отверстия 50 имеется еще наружный проход 53.

Длина втулки 51 целесообразно делается регулируемой. В качестве примера на чертеже показана втулка, состоящал из двух частей: верхней 54 и нижней 55, смежные концы которых снабжены винтовой резьбой, на которую надета соединительная гайка 56. На практике гайка надевается на нижнюю половину втулки 55 п затем, по мере надобности, навинчивается на верхнюю, чтобы получить желаемую длину втулки. Верхняя часть закреплена так, что не может передвигаться вдоль своей оси, для чего в данном примере опа проходит через распределительный диск 57, вращающийся вместе с траверзами 17 грабель, п привинчена или припаяпа к этому диску. Верхний край втулки 51 выступает вверх па определенную высоту в соответствии с высотой кругового переливного порога 20 резервуара 1. На некотором расстоянии над втулкой 51 укреплена пластина 59, параллельная диску 57. Эта пластина служит для ограничения быстроты поднимающегося потока, перекрывает верхний край втулки 51 и препятствует попаданию материала во втулку.

Заградительная пластина 59 и распределительный диск 57 скреплены друг с другом, например, при помощи болта 60. Таким образом, и пластина и диск приводятся во вращение вертикальным валом 16, верхний конец которого скреплен с передаточным колесом, приводимым в движение упомянутым выше мотором 15.

Нодлежащпй классификации материал вводится в верхнюю часть резервуара 1 через впускной колодец 24 п проходит через отверстия 25, устроенпые в нижней части этого колодца и имеющие соответствующие размеры и расположение. Пульпа, содержащая мелкие взвешенные частипы, переливается наружу через порог 20, более крупные частицы падают на дно резервуара 1 п сгребаются скребками к кольцевому отверстию 53,. находящемуся между втулкой 51 и краями отверстия 50. Эти частицы проваливаются во вторичное отделение классификатора, где скребки 5 начинают передвигать частицы вверх по наклонному дну, причем производят достаточное перемешивание, благодаря которому проникшие во вторичное отделение мелкие частицы снова переходят из осадка во взвешенное состояние. Во вторичном отделении классификатора создается обратный поток жидкости, вместе с которым мелкие взвешенные частицы возвращаются обратно в первичный резервуар 1 через кольцевой проход 52, имеющийся внутри втулки 51, и

через распределительное нрйепособление, т. е. через кольцевой диск 57.

Следует отметить, что впускной жолоб или колодец 24- расположен таким образом, что вводимый свежий материал совершенно не сталкивается с яоднимающимся кверху потоком материала, возвращающегося из вторичного отделения.

Для того, чтобы устранить всякое скопление материала в нижней части вторичного жолоба 2 под отверстиями, ведущими как в резервуар 1, так и обратно, предусмотрено приспособление, позволяющее вводить жидкость под давлением и создавать таким образом, по желанию, сильное волнение в указанном пункте. В изображенном частном примере показана воздуховпускная трубка 61, помещенная вертикально внутри втулки 51 приблизительно концентрично с последней. Трубка эта вводится через боковые стенки вторичного отделения классификатора в точке, расположенпой под втулкой, затем поворачивает вверх внутри втулки 51, доходя приблизительно до точки, лежащей выше нормального уровня жидкости в резервуаре 1. Такое устройство препятствует попаданию в воздушную трубку раствора из резервуара 1 в те моменты, когда через эту трубку не нагнетается воздух. Труба 61 помещена внутри муфты 62, прикрепленной к нижней стороне заградительной плйстины 59. Нижний конец трубы 62 открыт и находится приблизительно на уровне нижнего края втулки 51. Между вертикальной воздушной трубкой 61 и трубкой 62, а также между последней и втулкой 51 находятся свободные проходы. Через пространство между трубкой 61 и трубой 62 воздух может проходить вниз к тому пространству, где нормально наблюдается скопление материала. Здесь воздух создает сильное бурление жидкости, способствующее уничтожению.скоплений. Пространство между трубой 62 и втулкой 51 делается достаточной ширины для того, чтобы жидкость могла свободно проходить вверх через втулку 81 из вторичного отделения в первичную камеру. Текущий вверх из вторичного отделения 12 поток атериала проходит через кольцевое пространство 52 и при этом получает импульс от струи воздуха, проходящей из трубки 61 через трубу 62. Из-под нижнего края трубы 62 воздух выходит пузырьками, поднимающимися вверх по каналу 52, где эти пузырьки способствуют прохождению гверх поднимающегося потока жидкости.

Из чертежа видно, Что аижний койед втулки 51 отогнут наружу в виде фланца, образуя таким образом воронку, предохраняющую текущую вверх по втулке жидкость от попадания материала, падающего вниз из резервуара 1 во вторичное отделение. Таким образом обеспечивается беспрепятственное и правильное прохождение жидкости вверх в резервуар 1 в надлежащем количестве.

Центральная часть дна резервуара 1 целесообразно делается выравненной, например, посредством устройства плиты 64-, внешние которой сливаются с покатыми стенками даа. Края внутреннего отверстия этой плиты снабжены отогнутым в виде воронки круговым фланцем 65, посредством которого плита 64 соединяется с нижним концом покатого дна резервуара 1. Расширенный книзу фланец 65 совместно с расширенным книзу концом 63 втулки направляют спускающийся книзу материал в наружные стороны и таким образом устраняют, насколько это -возможно, встречу материала, двигающегося вверх из вторичного отделения 2, с материалом, проходящим вниз из резервуара 1.

Главная и важная , задача описанного устройства состоит в разделении друг от друга двух движущихся навстречу друг другу потоков материала. С втой целью представляется необходимым давать движущемуся вверх потоку добавочные импульсы. В описанном примере выполнения изобретения указанная цель достигается помощью воздушного тарана или при помощи отклоняемой струи воздуха, поднимающегося в виде пузырьков через трубу 62. Однако, вместо применения воздухопроводных труб та же цель может быть достигнута при помощи небольшого пропеллера, создающего необходимые добавочные импульсы, способствующие подъему жидкости вверх.

Предмет патента.

Механический классификатор, состоящий из жолоба с приводимыми от особого механизма скребками и чашеобразного резервуара с накладным дном и скребками, приводимыми от вертикального вала, отличающийся тем, что для прикрепления скребков 18 к траверзам 17 применены короткие балочки 19, расположенные нерпендикулярно к траверзе и находящиеся своими нижними частями ниже, а верхними выше уровня жидкости в резервуаре.

2. В устройстве по п. 1 применение служащего для отдельного прохода в противоположных направлениях осевшего в резервуаре 1 материала и пульпы из жолоба 2 в резервуар 1 приспособления, состоящего из муфты 51, вставленной в выходное отверстие 50, причем для подачи дополнительной

воды применена труба 61, помещенная внутри трубы 62, вставленной во втулку 51 и закрепленной через пластину 59 к вращающемуся от вертикального вала диску 26.

3. В устройстве но п. 1 применение приснособленпя для регулировки размера выпускного из резервуара 1 отверстия 3 (фиг. 3, 4).

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЧЕСКИЙ КЛАССИФИКАТОР РЕЕЧНОГО ТИПА | 1933 |

|

SU39022A1 |

| Сортировочный аппарат для сортирования древесной массы целлюлозы для обратного получения ценных твердых частиц из суспендированных в жидкости смесей | 1932 |

|

SU42938A1 |

| АКСИАЛЬНАЯ МОЛОТИЛКА | 1931 |

|

SU43605A1 |

| Однокамерная флотационная машина | 1936 |

|

SU51709A1 |

| Аппарат для сортирования и обезвоживания руд | 1925 |

|

SU2585A1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 1993 |

|

RU2066572C1 |

| Классификатор | 1927 |

|

SU21915A1 |

| СПОСОБ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ РУД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2136375C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100097C1 |

| Устройство для отделения взмученных в жидкости веществ | 1932 |

|

SU38913A1 |

J

Авторы

Даты

1934-12-31—Публикация

1931-12-10—Подача