В патенте №36971 описана аксиальная молотилка с пальчатым барабаном, в которой пальцы выполнены различной длины и расположены на валу таким образом, что расстояние от концов пальцев до окружающего кожуха или до укрепленных на нем выступов уменьшается непрерывно или ступенями по направлению движения хлебной массы с целью обмолачивания последней свободными ударами (швырянием) в передней части барабана и домолачивания и дробления соломы в последующих отделениях.

В предлагаемом изобретении с целью периодического выведения обрабатываемой массы из сферы действия вращающихся рабочих органов молотилки и обратного введения этой массы в сферу их действия кожуху молотилки, в верхней его части, придано несимметричное расширение с гладкой внутренней поверхностью и с образованием на той стороне кожуха, где рабочие органы имеют направление вращательного движения сверху вниз, поверхности, предназначенной для направления обрабатываемой массы внутрь машины.

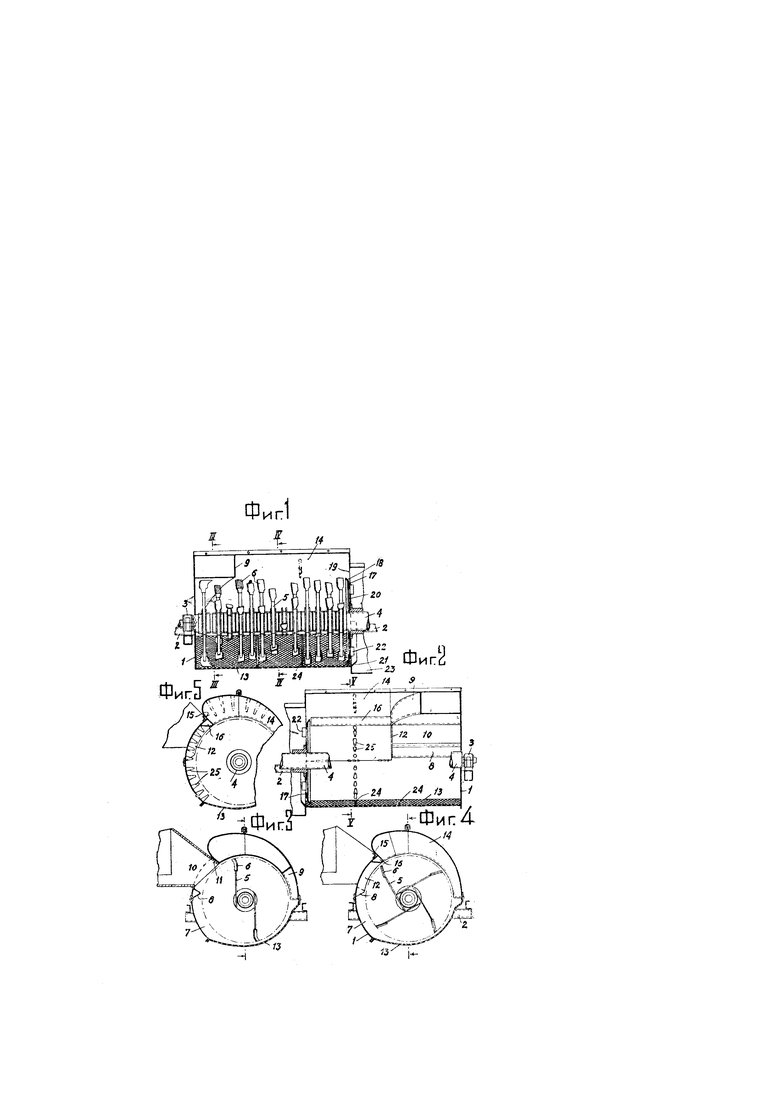

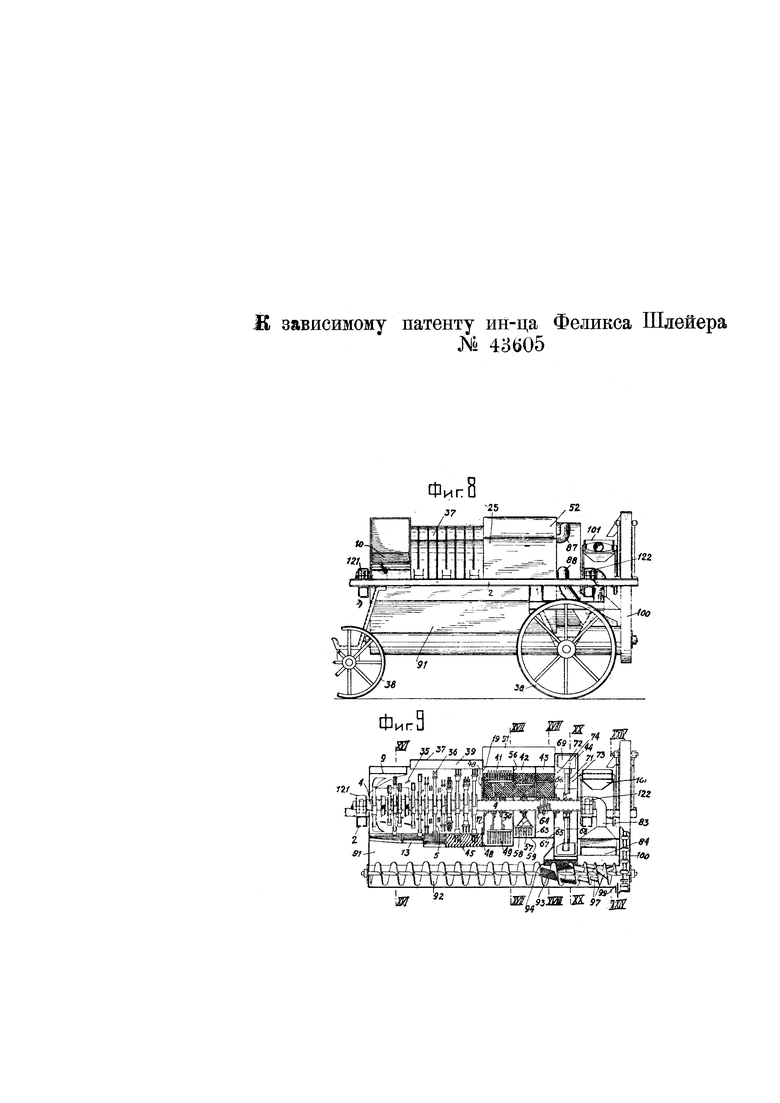

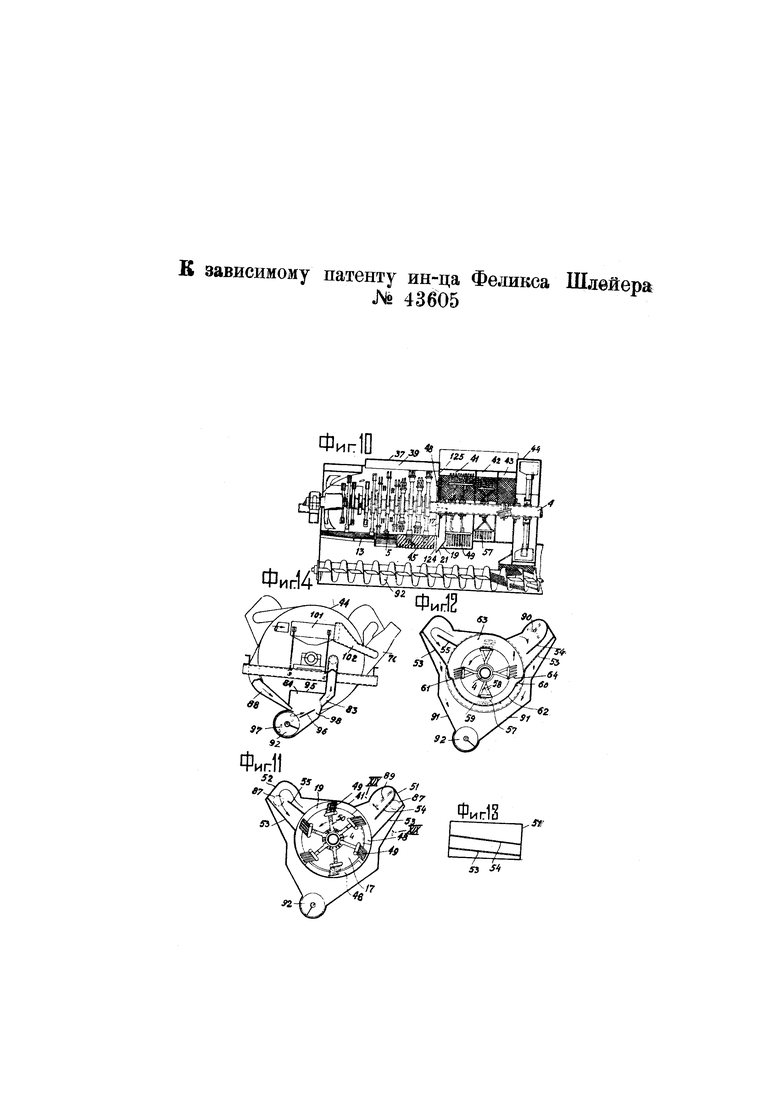

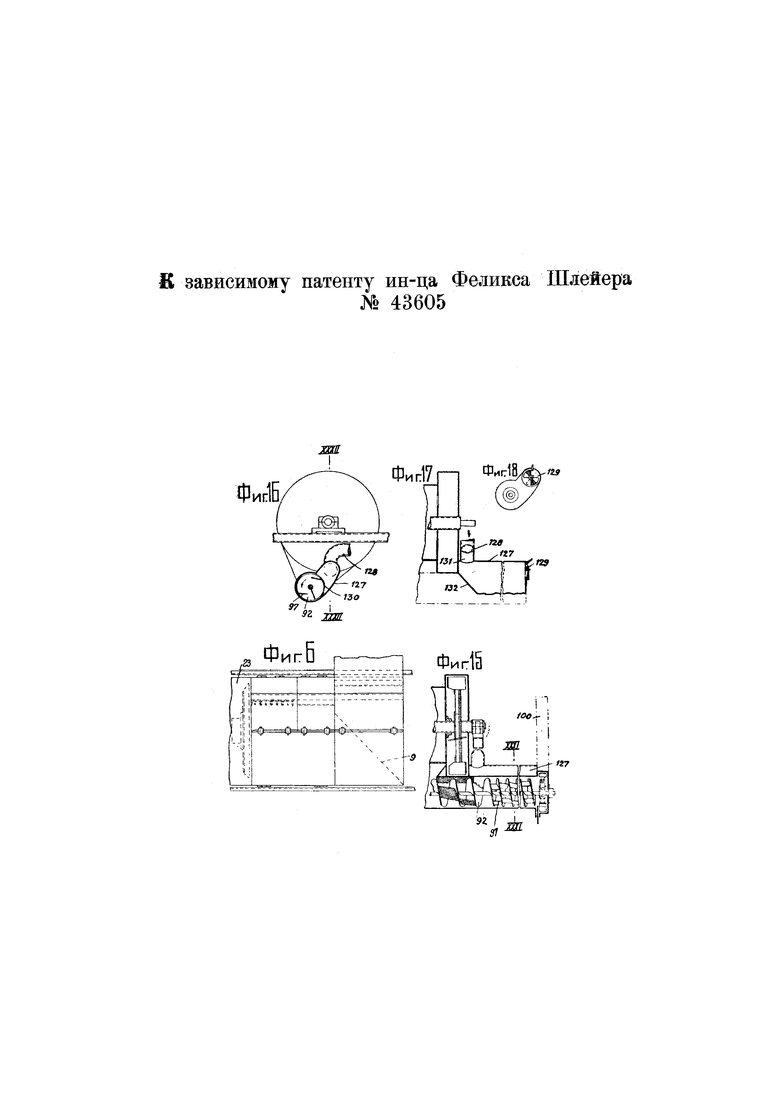

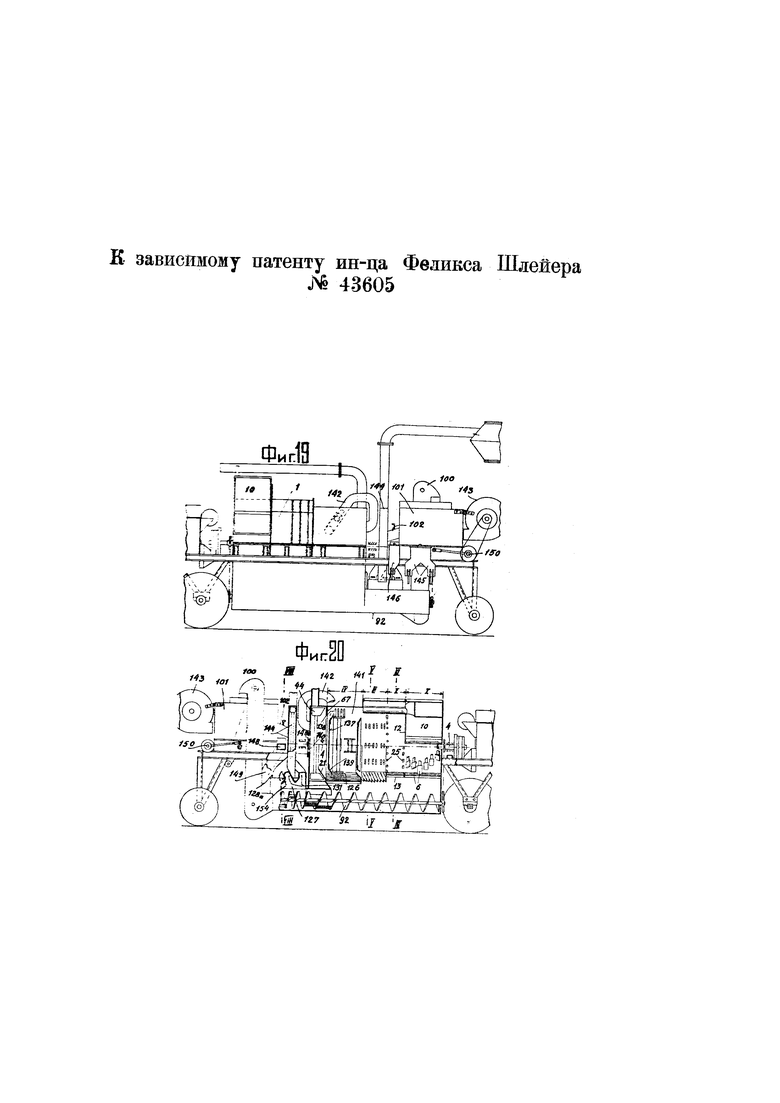

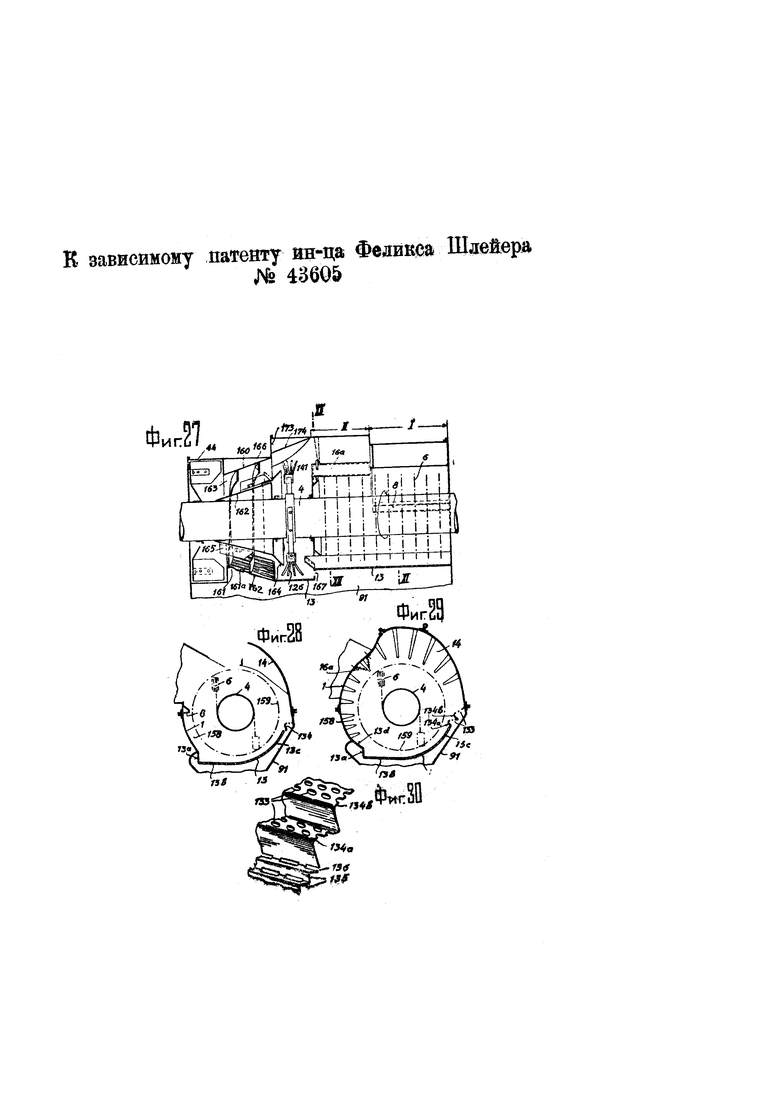

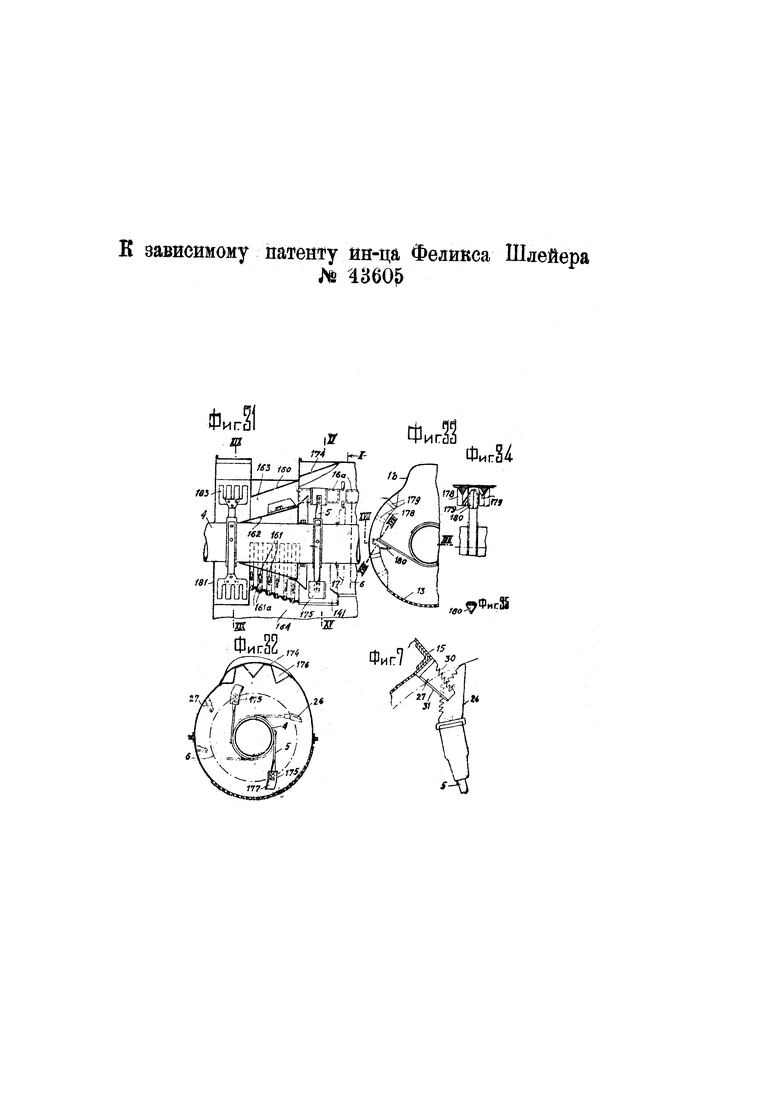

На чертеже фиг. 1 изображает одну половину, а фиг. 2 - другую половину аксиальной молотилки в вертикальном разрезе по продольной средней плоскости; фиг. 3 - разрез по линии III-III на фиг. 1; фиг. 4 - разрез по линии IV-IV на фиг. 1; фиг. 5 - разрез по линии V-V на фиг. 2; фиг. 6 - вид сверху неподвижно установленных, разрывающих деталей; фиг. 7 - вид сбоку совместно работающих неподвижных и вращающихся разрывающих деталей; фиг. 8 - вид сбоку аксиальной молотилки в другой форме выполнения; фиг. 9 - вертикальный разрез этой машины по средней плоскости; фиг. 10 - вертикальный разрез видоизмененной машины; фиг. 11 - разрез по линии XVII-XVII на фиг. 9; фиг. 12 - разрез по линии XVIII-XVIII на фиг. 9, фиг. 13 - разрез по линии XIX - XIX на фиг. 11; фиг. 14 - разрез по линии XXIV-XXIV на фиг. 9; фиг. 15 - вертикальный разрез по продольной средней плоскости шнека в приспособлении для очистки зерен; фиг. 16 - поперечный разрез по линии XXXI-XXXI на фиг. 15; фиг. 17 - разрез по линии XXXII-XXXII на фиг. 16; фиг. 18 - вид отделительной камеры с конца; фиг. 19 - вид сбоку другого видоизменения молотильной и разрывальной машины; фиг. 20 - вид с другой стороны, с частичным вертикальным разрезом по средней продольной плоскости; фиг. 21 - разрез по линии III-III на фиг. 20; фиг. 22 - разрез видоизмененного устройства верхней половины машины; фиг. 23 - разрез по линии V-V на фиг. 20; фиг. 24 - продольный вид наклонной поверхности между двумя полостями машины; фиг. 25 - продольный разрез через такую поверхность; фиг. 26 - разрез по линии VIII-VIII на фиг. 20; фиг. 27 - вертикальный разрез по продольной средней плоскости видоизмененного устройства аксиальной молотильной машины; фиг. 28 - разрез по линии XI-XI на фиг. 27; фиг. 29 - разрез по линии XII-XII на фиг. 27; фиг. 30 - перспективный вид одной из деталей; фиг. 31 - вертикальный разрез по продольной средней плоскости через видоизмененный выводной конец аксиальной молотильной машины; фиг. 32 и 33 - поперечные разрезы по линии XV-XV на фиг. 31 при видоизмененном устройстве разрывающих и разрыхляющих орудий; фиг. 34 и 35 - разрезы по линиям XVII-XVII и XVIII-XVIII на фиг. 33.

Кожух 1 аксиальной молотильной машины (фиг. 1-5) устроен таким образом, что он сравнительно мало разрывает солому, предназначенную для подстилки. На валу 4, преимущественно пустотелом, смонтированном у переднего и заднего конца машины на раме 2, насажены рабочие органы била 5, снабженные на свободных концах широкими, в случае надобности, рифлеными молотильными пластинами 6.

Между кожухом 1, не имеющим особых противоупорных частей, могущих причинить разрушение стеблей, и молотильными пластинами 6 имеется широкая кольцевая полость 7, прерываемая во входной части 1 молотильным носообразным выступом 8 и направляющим телом 9. Выступ 8 расположен ниже отверстия 10 для ввода материала. Направляющее тело 9 представляет собой клин, идущий примерно в горизонтальной средней плоскости машины от ее лицевой стенки и оканчивающийся в широкой части входного отверстия перед передней стенкой 11 последнего. Расположенная между телом 9 и выступом 8 радиальная стенка 12 отделяет место ввода материала в осевом направлении от молотильного пространства 11. У кожуха 1 имеется вверху расширение 14, начинающееся у стенки, противоположной отверстию 10 для поступления материала, немного выше горизонтальной средней плоскости машины. Оно идет сначала в касательном направлении кверху и переходит затем, сохраняя постоянную кривизну, в отклоняющую поверхность 15, обращенную внутрь машины. Это расширение 14 идет от направляющего тела 9 до последнего ряда бил. В месте вхождения отклоняющей поверхности 15 в молотильное пространство устроен молотильный носообразный выступ 16.

Сзади молотильное пространство 11 ограничено замыкающим диском 17, закрепленным на валу 2 и имеющим отогнутый в сторону к билам съемный обод 18 такого диаметра, что между диском и кожухом 1 остается достаточной ширимы кольцевая щель 19 для выведения соломы. Отверстия 20 в диске 17 служат для впуска рабочего воздуха. Позади замыкающего диска 17 находится идущая от ситчатой поверхности 13 наклонная поверхность 21, имеющая коническую форму, которая отводит выходящую солому и таким образом отделяет зерна. Цифрой 22 обозначены расположенные не задней стороне диска 17 вентиляторные крылья. В месте выхода из машины соломы (фиг. 1 и 2) к последней могут быть присоединены любой конструкции приспособления или машины 23 для окончательной обработки соломы, например, для извлечения еще оставшихся в ней зерен.

Примерно позади 5-го и 9-го ряда бил на сите 13 помещены задерживающие перегородки 24 сравнительно небольшой высоты.

В плоскости задней перегородки 24 на соответствующих расстояниях друг о друга расположены в радиальном направлении на стенке кожуха в части ее между отклоняющей поверхностью 15 и ситом 13 стерженьки 25. Они доходят почти до круга вращения пластин 6 и на ряду с прочим предназначены для воспрепятствования слишком быстрому продвижению обмолачиваемого материала в радиальном направлении. Таких рядов стерженьков может быть несколько и, в случае надобности, они могут быть устроены позади сит 13 и в отклоняющем расширении 14, где они показаны пунктиром.

Поступающий через впускное отверстие 10 материал захватывается вращающимися билами 6 и ударяется о выступ 8, благодаря чему уже у места поступления выполняется значительная часть молотильной работы. По миновании выступа 8 подвергающийся обмолоту материал разрыхляется в следующем свободном кольцевом пространстве 7, после чего он отводится для отделения зерен на сита 13 (фиг. 3). Затем он попадает на направляющее тело 9, которым оттесняется на ширину впускного отверстия назад в осевом направлении (на фиг. 1 вправо).

Во время процесса оттеснения обрабатываемый материал выходит из кругового движения, вызванного действием бил, и под влиянием центробежной силы входит по касательной в расширение 14. Здесь отклоняющаяся стенка 15 снова заставляет его изменить свое направление таким образом, что он через молотильный выступ 16 (фиг. 4) снова попадает в сферу действия бил. В результате этого снова имеет место энергичное действие ударов на обмолачиваемый материал, который при этом сравнительно в незначительной степени подвергается разрыванию. Затем он проводится по расположенному под выступом 16 кольцевому пространству 7 вдоль ряда стерженьков 25, причем он частично проходит между этими стерженьками, частично же задерживается ими. Эта особенность в способе ведения материала имеет целью усиление эффекта обмолота, улучшение размягчения соломы и меньшее препятствование движению рабочего воздуха. Затем на ситах 13 производится отсеивание соломы, которая снова, выходя из кругового движения, попадает в расширение 14, чтобы после вторичного отклонения у выступа 16 подвергнуться энергичному вымолачиванию. После этого она, будучи вторично отсеяна, выходит из молотильного пространства через кольцевую щель 19. Обод 18 предназначен для воспрепятствования прохождению ударяющихся о задерживающий диск 17 зерен сквозь кольцевую щель 19 и для отклонения их по направлению к ситам 13. Проталкиваемый рабочим дутьем к наклонной поверхности 21 материал при отклонении от направления своего пути теряет значительную часть еще остающихся в нем зерен. Процессу отделения благоприятствует еще создаваемая вентиляторными лопастями 22 струя воздуха, действующая разрыхляющим образом на солому. Вместо расширения 14 могут быть также устроены особые обводные каналы, через которые обрабатываемый материал может автоматически выходить в касательном направлении и снова входить в радиальном направлении.

При устройстве молотилки вместе с соломоизмельчающей машиной к молотильной секции примыкает секция разрывающая солому, в которой молотильные била заменены разрывающими орудиями. При каждом биле 5 монтировано разрывающее пилообразное тело с двумя пальцами 26, работающими совместно с разрывающими пальцами 27 стенки кожуха (фиг. 7). Разрывающие пальцы 27, в зависимости в каждом отдельном случае от желаемой степени размельчения соломы, устраиваются или в один ряд, или в несколько расположенных в осевом направлении рядов. Разрывающие пальцы имеют форму ножей и снабжены у одной кромки тупой пилой 30, а у другой кромки - лезвием 31 (фиг. 7).

Молотильная секция и в этом случае работает так же, как обыкновенно. Сравнительно в незначительной степени подвергшаяся разрыванию, но слегка уже размягченная солома попадает у конца ряда 25 стерженьков на сито 13 достаточно еще сплошной массой, затем расползается вширь по гладкой поднимающейся стенке расширения 14 и ее отклоняющей поверхности 15 в направлении вдоль машины и, наконец, равномерно распределяется по первому ряду ножей; затем под влиянием ударов со стороны вращающихся разрывающих пальцев 26 она подвергается при одновременном энергичном размягчении окончательному обмолачиванию и размельчению, после чего попадает на следующие ряды ножей 26.

На фиг. 8 и 9, на которых изображена молотильная секция старой конструкции, цифрой 35 обозначены неподвижные противоупорные части (действующие в обратном направлении), цифрой 36 - вращающиеся рабочие части, цифрой 37 - рабочий цилиндр и цифрой 39 - буферное пространство, служащее для выравнивания при неравномерной загрузке хлеба.

К выходному краю рабочего цилиндра 37 примыкает машина 23 для окончательной обработки соломы, состоящая из двух центробежных или швыряющих камер 41 и 42, выходной или отсасывающей камеры 43 и служащего для выноса соломы вентилятора 44. Первая швыряющая камера 41 отделена от задней части 45 рабочего цилиндра 37 задерживающим диском 17. Для частичного перекрывания кольцевой щели 19 по направлению окружности устроены стенки 48.

При устройстве согласно фиг. 10 у выходного конца рабочего цилиндра 37 в области действия задерживающего диска 17 имеется наклонная поверхность 21, отклоняющая выходящий из кольцевой щели 19 материал во внутреннюю полость машины. Отделяющиеся при этом отклонении зерна выходят из цилиндра 37 через щель 124. В верхней части рабочего цилиндра кольцевая щель 19 частично перекрывается в радиальном направлении стенкой 125, идущей от кожуха машины.

Цифрой 49 обозначены грабли на ручках 50 (фиг. 11), которые сбрасывают выходящую из кольцевой щели 19 размельченную солому в боковые впадины 51, 52. Последние снабжены еще сзади наклонными ситами 53, 54 или отводящей поверхностью 55. Они доходят до выходной камеры 43. Стенка 56 отделяет камеру 41 от камеры 42, в которой вращаются грабли 57 (фиг. 10), закрепленные на ручках 58 (фиг. 12). Цифрой 59 обозначено ситчатое дно, которое с обеих сторон через уступы 60, 61 переходит в ситчатую поверхность 53. Цифрой 62 изображена часть дна, представляющая собой сплошную стенку (фиг. 10-13).

Камера 43, в которой вращаются проталкивающие и разбивающие пальцы 64, ограничена спереди стенкой 63, а сзади - частями 66, 67, оставляющими свободной кольцевую щель 65 (фиг. 9).

У вентилятора 44 имеются вентиляторные лопасти 69 (фиг. 9), монтированные на лопастевидных ручках 68, каковые лопасти выводят выходящую из выходной камеры 43 солому через канал 70 (фиг. 14). Укрепленная позади ручек 68 разделительная перегородка 71 (фиг. 9) образует две отсасывающие камеры 72, 73, которые в случае надобности могут быть продолжены, как камеры нагнетания. Это достигается сменой диска 71 на диск больших размеров или доведением его посредством обозначенного пунктиром кругового кольца 74 до наружной стенки вентилятора. При устройстве диска 71 лопастеобразные, в случае надобности еще особо расширенные, ручки 68 производят в камере 72 дутье (фиг. 9).

Внизу машина снабжена кожухом, на который попадает очищаемый материал с сит 13 у дна наклонной поверхности 21 и разделительных перегородок. В суженной нижней части этого кожуха помещен шнек 92, служащий для продвижение очищаемого материала к заднему концу машины, где устроено приспособление для отделения остей. Шнек 92 удлинен за пределы приспособления для вывода соломы. Вместе с удлинением он составляет часть приспособления 84 для предварительной очистки зерна. Приспособление это состоит из камеры 95 (фиг. 14), являющейся продолжением камеры для шнека и снабженной направляющей скатом 96, на которую укрепленные между витками шнека лопасти 97 (фиг. 15) бросают подлежащей очистке материал. Над бесконечным винтом и немного впереди нижнего края ската 96 оканчивается широким устьев нагнетательный воздухопровод 88 (фиг. 8). На определенном расстоянии позади ската 96 начинается широким засасывающим отверстием трубопровод 83 (фиг. 14). Цифрой 98 обозначен канал для обратного перемещения зерна. В пределах приспособления для очистки витки шнека имеют менее крутой подъем. У выхода из коробки для шнека устроены переставные заградительные щитки 99 (фиг. 9).

К приспособлению для предварительной очистки примыкает элеватор, подымающий зерно в обычного типа приспособление для окончательной его очистки. Отделяющаяся при последней солома попадает в трубопровод, ведущий к вентилятору 44.

При различных формах выполнения вал 4 делается пустотелым и укладывается в подшипники 121 и 122 вне рабочих пространств (фиг. 9) с тою целью, чтобы подшипники не препятствовали продвижению обмолачиваемого материала.

При устройстве согласно фиг. 8 и 9 размельченная солома попадает из кольцевой щели 19 непосредственно в первую швыряющую камеру 41, откуда она небольшими порциями закидывается граблями 49 во впадины 51, 52 с установленными в них ворошилками 89, 90 (фиг. 11, 12) и разбрасывается в продольном направлении машины по сетчатым поверхностям 53, 54 широкими слоями небольшой толщины. Это влечет за собой отклонение соломы от кругового пути и более или менее значительное замедление ее продвижения, в результате чего, благодаря изменению в направлении и скорости, под влиянием центробежной силы зерна отделяются от более легкой соломы и отсеиваются сквозь сита.

При выполнении машины согласно фиг. 10, вследствие частичного закрытия кольцевой щели 19, большая часть материала забрасывается на коническую наклонную поверхность 21; при этом соотношения выбраны с таким расчетом, чтобы рабочим дутьем солома отводилась в швыряющую камеру 41, в то время как зерно вследствие недостаточной силы дутья выводилось к кожуху 91 (фиг. 12). Работе по отделению зерен способствует то, что тяжелые зерна, находящиеся преимущественно в той части совершающего круговое движение материала, которая расположена у рабочего цилиндра, отводятся с верхней половины машины через стенку 125 к наклонной поверхности 21.

Оттесненная назад установленными на транспорт граблями 49 солома сползает, выпуская дополнительно зерна ко второй швыряющей камере 42, где она снова начинает совершать круговое движение. Отсюда она снова забрасывается во впадины 51, 52 и оттуда отводится по уступам 60, 61 в камеру 43, где установленные иным порядком пальцы 64 предназначены для того, чтобы всю попавшую на сито 59 солому основательно перетрясти для отделения последних остатков зерна и затем протолкнуть ее к воздуходувке 44 (фиг. 10, 11 и 12).

В изображенной на фиг. 15-18 конструкции приспособления для очистки имеется шнек 92 с швыряющими лопастями 97 и боковая отделительная камера 127, образующая начальную часть всасывающего воздухопровода 128. У места вхождения воздуха находится регулирующее приспособление 129, например, вращающаяся заслонка. Камера имеет продолговатую форму и расположена параллельно шнеку 92, с которым она сообщается через щель 130 в стенке. Стенка камеры, расположенная против щели, примыкает к коробке бесконечного винта в верхней части выпуклостью, а в нижней части - покатостью, препятствующей обратному проскальзыванию зерен. Устроенная ниже места выхода 131 воздуха наклонная поверхность 132 предназначена также для обратного отвода зерен.

Подлежащий очистке материал выбрасывается лопастями 97 бесконечного винта в сторону и откидывается к перекрытию камеры 127, о которое он ударяется и задерживается в своем движении. При этом более легкие частицы захватываются потоком воздуха. Такое увлечение этих частиц имеет место главным образом только тогда, когда материал при ударе о перекрытие теряет свою скорость, а воздушный поток оказывается наиболее сильным. После поворота в направлении движения зерна снова омываются воздухом и подвергаются очистке, после чего они сползают назад к бесконечному винту. В пределах отверстия 131 не имеется выкидной щели.

Отдельные детали могут совпадать с таковыми у устройства, изображенного на фиг. 9 и 14.

Для упрощения вышеописанной формы кожуха машины верхнюю часть кожуха, расположенную перед идущими вниз бьющими орудиями 6, устраивают таким образом, чтобы она позади верхушки расширения 14 переходила с небольшим втянутым искривлением 1 в цилиндрическую часть кожуха (фиг. 19-21). При этом в молотильной секции II у молотильного выступа 16а делается соответствующий наклон поверхности для выхода, а самый выступ устраивается немного ниже места вхождения кольцевой щели 1с, образуемой лежащей ниже искривления цилиндрической частью кожуха и бьющими орудиями. Молотильный выступ 16а может быть устроен и выше, примерно непосредственно в месте вхождения кольцевой щели 1c или перед таковой. Искривленная часть воспринимает давление от удара со стороны закидываемой соломы, отводит последнюю обратно в сферу действия бьющих орудий и подает ее к билам 6 лишь в таком количестве, при котором обработка протекает беспрепятственно.

Нового типа устройство кожуха имеется также и в разрывальной секции III, где также предусмотрено в кожухе искривление для приема поступающей соломы, разбросанной в винтовом направлении, и отвода ее частями к разрывающим орудиям 26, 27 (фиг. 23). Для этого первый ряд a неподвижных ножей 27 установлен несколько ниже места перехода части 1b, искривленной с легким загибом внутрь в цилиндрическую часть кожуха.

Для придания жесткости кожуху рекомендуется устраивать у верхушки машины идущую от переднего края машины к задней ее части полосу 1d, служащую мостиком, как это намечено на фиг. 22. Вместо ряда 25 стерженьков может быть применен также ряд железных полосок 25а (фиг. 21).

Для улучшения отсеивающей работы расположенных поперек продольному направлению машины наклонных поверхностей 21 последние устраиваются согласно фиг. 24 и 25 волнистой формы или снабжаются иными выступами и углублениями таким образом, чтобы поступающий для очистки материал переходил через выступы 21а и оставлял зерна в желобках 21b, снабженных патрубками 21с. В данном примере выполнения волнистые возвышения и углубления идут в направлении продольной оси машины.

У входа в вентилятор 44 рекомендуется устраивать приспособление, отсасывающее его действие и влияющее этим непосредственно на количество выходящей соломы. Приспособление это может, например, состоять из неподвижного или вращающегося с валом 4 кругового диска 137 (фиг. 20), устроенного перед входным отверстием 138, ограниченным стенками 21, 67 вентилятора. Обод 139 установлен с наклоном. Путем перестановки диска 137 по оси или замены обода 139 ободом другого диаметра можно достигнуть в самых широких размерах регулирования величины сечения отверстия 138.

В устройстве кожуха молотилки может быть введено следующее изменение. Обычно в аксиальных молотильных машинах кольцевое пространство, окружающее вращающиеся части, имеет наибольшую величину во входной части и уменьшается к месту выхода. Можно поступить обратно и постепенно увеличивать пространство между вращающимися билами и кожухом машины или молотильными выступами от входной част по направлению к месту выхода. Нового типа конструкция имеет то преимущество, что при ней уменьшаются потери в трении и скорости, а следовательно уменьшается и расход силы. Эта конструкция оказывается особенно пригодной для машин большой производительности, вырабатывающих подстилочную солому, в которых требуются широкие пропускные отверстия для пропуска без закупорки их больших масс обмалачиваемого материала. |

Фиг. 27, 28 и 29 показывают, что при остающейся одинаковой длине вращающихся частей 6 пространство 158 (фиг. 28), находящееся между кругом вращения внешних концов частей 6, так называемым кругом вращения 159 бил, и цилиндрической стенкой кожуха ниже выступов 8 и 16а, во входной части I меньше, нежели в выходной части II. Также является целесообразным устройство отклоняющего уширения 14 в молотильной части I меньших размеров, нежели в молотильной части II.

Образующее дно кожуха 1 сито 13, состоящее, например, из решетки, расположено на значительном расстоянии от круга 159 вращения бил и примыкает к кожуху 1 у края набегания спадающим уступом 13а. Его набегающая часть 13b в существенных чертах плоская и простирается до вертикальной средней продольной плоскости машины. Начиная отсюда идет сбегающая часть 13c, следующая примерно на определенном расстоянии за кругом 159 и доходящая почти до горизонтальной средней плоскости; затем она снова примыкает нижеописанным отростком к кожуху 1. В расширенной молотильной части II у части кожуха, расположенной непосредственно перед уступом 13а имеется втянутая часть 13d.

У описанной выше машины позади края сбегания сит 13 имеются выступы, на которых под влиянием центробежной силы отделяются в больших количествах зерна от соломы. При устройстве согласно фиг. 28 позади части 13с сита у набегающей части I имеется один уступ 134, а при устройстве согласно фиг. 29 и 30 позади части 13с у молотильного пространства 11 устроены два уступа 134а и 134b. Верхние стенки уступов 134а и 134 горизонтальны, у большого же уступа 134b стенка эта наклонена к внутренней полости машины в целях обеспечения возможности обратного спадания частей соломы, колосьев и т.п. В образуемых уступами как между собой, так и с ситом 13 и кожухом 1 мертвых пространствах зерна хорошо отделяются, а затем отводятся через многочисленные отверстия 133. На фиг. 21 также намечен уступ 134. Сита 13 состоят из угловых брусочков 135, из которых каждая пара соседних образует между собой соплообразные щели 136, предназначенные для выхода зерна и для впуска воздуха.

Выступ 16а рекомендуется располагать значительно далее от круга 159 вращения бил, нежели выступ 8. Рекомендуется также предусмотреть возможность его перестановки по отношению к билам 6 или же делать его легко сменяемым, закрепляя для этого винтами.

От вершины низкого молотильного выступа могут итти, доходя на близкое расстояние к билам с широкой поверхностью, устроенные наподобие грабель пальцы 16b, которые также хорошо действуют в отношений удаления зерен и предварительного разрывания (фиг. 22).

Стебли поступающих при подаче в гладком состоянии и занимающих сравнительно небольшое пространство снопов при процессе обмолота над выступом 8, а также при продвижении через кольцевую щель 158 и через сито 13 к отклоняющему уширению 14 перерабатываются в беспорядочную массу, занимающую при вхождении в секцию II значительно больший объем. Этот объем может быть в более поместительном пространстве секции II беспрепятственно обработан. При переходе обмолачиваемого материала из пространства 158 на сита 13 зерна отделяются у уступа 13а и, падая на сито 13b, проходят сквозь него, а через переднюю часть его проходит обмалачиваемый материал. Затем происходит отсеивание материала на сите 13 и вслед за этим удаление его через уступы 134, 134а, 134b, где снова происходит отделение зерен.

Позади молотильной секции II находится сборное пространство 141 для соломы. Расположенная между этим пространством и вентилятором 44 конусная труба 160 (фиг. 27) имеет удлиненную форму и пологий подъем. Нижняя ее часть имеет волнистую форму с волнами, идущими в поперечном направлении к винтовому пути продвижения соломы, или же снабжается какими-нибудь иными выступами и впадинами. Цифрой 161 обозначены распределенные по впадинам волн отверстия для выпуска зерен. Преимущество такой наклонной поверхности нового типа, приспособленной для более длинных сортов подстилочной соломы, состоит в более полном выделении зерен, являющемся следствием большей длины поверхности отсеивания в осевом направлении.

Фиг. 31 изображает видоизменение устройства, при котором вся нижняя половина конусной трубы 160 используется для отсеивания благодаря расположенным в поперечном направлении к машинному валу 4 волновым выступам. Во впадинах волновой поверхности устроены отверстия 161 для выпуска зерен, снабженные по направлению внутрь отгибами 161а (фиг. 27), направленными в сторону рифлей.

Конусная труба 160 совместно с расположенным на молотильном валу 4 конусом 162 может образовывать кольцевой канал 163, площадь поперечного сечения которого начинается от камеры 141, равномерно уменьшаясь по направлению к вентилятору 44. Кольцевой канал 163 благодаря своему устройству и расположению делает возможным почти прямолинейное продвижение потока соломы от молотильной секции II через сборную камеру 141 к вентилятору 44, так как последний производит засасывание непосредственно у места выхода обмолачиваемого материала. Отходящий воздух из молотильной машины свободно проходит вместе с засасываемым воздухом вентилятора. Размер сечения кольцевого канала, 163 может быть изменен, конус же может быть устроен также неподвижным и снабжен в случае надобности подвижной вдоль оси машины заслонкой 164.

Для воспрепятствования попаданию соломы через кольцевой канал 163 в вентилятор, вследствие слишком интенсивного засасывания, без достаточного отсеивания, в этом канале устроены приспособления, например, направляющие перегородки 166 (фиг. 27), заставляющие солому продвигаться через волнистое сито конусной трубки 160.

Корыто 91, в котором помещается бесконечный винт 92, находится в соединении посредством щели 167 (фиг. 27) в передней стенке камеры 141, размер которой может быть регулируем, с этим пространством, а посредством кольцевого канала 163 - с вентилятором 44. При таком устройстве всасываемый воздух быстро уносит солому и устраняет застои ее на решетке.

Верхняя часть пространства 141 для соломы оканчивается вверху заподлицо с молотильной секцией II. Так как кольцевой канал 163 имеет меньший диаметр, то в верхней части камеры 141 образуется отступ 173, перекрытый не на всю высоту наклонной поверхностью 174. С целью изменения скорости продвижения соломы по кольцевому каналу 163 на конусах установлены лопасти 165 (фиг. 27).

Нового типа машина с увеличенным расстоянием между неподвижными и вращающимися частями для свободного пропуска обмолачиваемого материала без закупорки требует особых средств для достижения, несмотря на быстрое прохождение материала, чистоты молотильной работы, размягчения соломы, или для получения требуемой длины соломы и для отделения зерна от соломы.

Средства эти состоят из включения и своеобразном использовании особой сборной камеры 141 для соломы между длинной наклонной поверхностью и главным молотильным пространством. В сборной камере для соломы, в которой поверхность сама находится от вала на расстоянии, равном расширенной части кожуха, могут быть монтированы неподвижные и вращающиеся детали, посредством которых может быть производимо окончательное домолачивание, размягчение, разрывание и т.п. Эта камера 141 служит также для выравнивания при неравномерно поступающих количествах соломы, отвод которой благодаря этому совершается с большей равномерностью. Камера 141, расположенная перед конусной трубой 160 (фиг. 31), служит пространством для окончательного обмолачивания. В качестве вращающихся органов имеются, примерно, две расположенные друг против друга широкие ударные лопатки 175, установленные на сильный транспорт. Диаметр круга вращения наружных концов этих лопаток (круга вращения бил) больше такового для орудий 6, вращающихся в секциях I и II машины. Лопатки работают совместно с одним или несколькими молотильными выступами 16а.

Для получения менее разорванной соломы ставятся ударные лопатки 175 и один или несколько выступов 16а для окончательного домолачивания. Для получения более мелкой соломы на держатели 5 надеваются вместо лопаток 176 или на эти же лопатки ножи или же иные показанные на фиг. 32 пунктиром режущие или разрывающие орудия 26, проходящие при своем продвижении мимо действующих в обратном направлении деталей 27, также показанных пунктиром, например, пальцев с боковой пильной полосой, каковые части закреплены на кожухе машины.

В целях размягчения в большей или меньшей мере разорванной соломы устраивают, например, в верхней части камеры 141 несколько расположенных в осевом направлении шероховатых угольников 176 (фиг. 32), о которые солома при совершении кругового движения ударяется. Размягчающее действие лопатообразных бьющих орудий 175 может быть повышено путем небольшого загиба в обратную сторону их свободного конца 177, проходящего на небольшом расстоянии от угольников 176.

Имеется еще одна возможность достижения размягчения или разрывания соломы, а именно путем обработки ее в направляющих каналах с наклонными стенками при совместном действии центробежных швырял и более или менее острых прессов; при этом имеет также место окончательное домолачивание и отделение зерен. На фиг. 33-35 цифрой 178 обозначены образованные наклонными стенками каналы, находящиеся между частью 1b кожуха и решетчатым ситом 13 в камеру 141 для соломы, причем такие же каналы могут быть устроены и на противоположной стороне кожуха машины. Стенки рекомендуется снабжать выступающими ребрами 179, причем каждое из ребер, расположенных друг против друга в канале, может быть смещено по направлению окружности. В зависимости от того, имеется ли в виду обработка не подвергшейся еще разрыванию или подвергшейся уже предварительной обработке соломы, каналы устраиваются большей или меньшей ширины. Место входа у них устроено в виде воронки и снабжено приспособлениями для разрывания соломы и отделения зерен. Если требуется значительное размягчение соломы, то в каналах монтируются бьющие лопатки 180, суживающиеся к своему свободному концу и имеющие на бьющей стороне возвышение в виде буквы V, каковые орудия проходят вблизи стенок или ребер 179.

Солома захватывается лопатками 180, забрасывается в каналы 178 и проталкивается через последние, подвергаясь размягчению, разрыванию и окончательному домолачиванию. Оставшиеся еще в обрабатываемом материале зерна попадают при этом на дно каналов и скатываются оттуда, почти не встречая препятствий со стороны соломы, к ситчатому дну.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКСИАЛЬНАЯ МОЛОТИЛКА | 1924 |

|

SU36971A1 |

| Аксиальная молотилка | 1929 |

|

SU36974A1 |

| АКСИАЛЬНАЯ МОЛОТИЛКА | 1932 |

|

SU43604A1 |

| Зерноуборочный комбайн | 1987 |

|

SU1517824A1 |

| СЕЛЬСКОХОЗЯЙСТВЕННЫЙ КОМБАЙН | 2008 |

|

RU2387121C1 |

| САМОХОДНЫЙ ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 1994 |

|

RU2127507C1 |

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ СВОЙСТВ ОБМОЛАЧИВАЕМОСТИ РАСТЕНИЙ | 1970 |

|

SU275895A1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2445762C2 |

| ВСЕСОЮЗНАЯ П -; ;:«5"РО.ТГ?1'*т''С(Ч1|С !!;'. iisbiiO-iLAiiri и.'^'ПЛ?] | 1973 |

|

SU381189A1 |

| Аксиальная молотилка | 1958 |

|

SU124231A1 |

1. Форма выполнения аксиальной молотилки, описанной в патенте №36971, отличающаяся тем, что с целью периодического выведения обрабатываемой массы из сферы действия вращающихся рабочих органов 5-6 молотилки, а также обратного введения этой массы в сферу их действия, кожуху молотилки, в верхней его части, придано несимметричное расширение 14 с гладкой внутренней поверхностью и с образованием на той стороне кожуха, где рабочие органы имеют направление вращательного движения сверху вниз, поверхности 15, предназначенной направлять обрабатываемую массу внутрь машины, к концам вращающихся органов, причем против входного в кожух молотилки отверстия 10 установлено направляющее тело 9 (фиг. 1-5 и 21).

2. Форма выполнения машины по п. 1, отличающаяся тем, что, с целью уменьшения скорости продвижения обрабатываемой массы в радиальном направлении, применены стерженьки 25, расположенные внутри кожуха или по всей его окружности, включая и расширение 14, или же лишь в какой-либо части кожуха молотилки в один или несколько рядов в поперечном к оси машины направлении (фиг. 2, 5, 21 и 22).

3. Форма выполнения машины по п. 1 и след., отличающаяся тем, что, в целях увеличения расстояния между концами вращающихся органов и кожухом машины, часть кожуха выполнена ступенчатой с соответственным увеличением диаметра, причем сообразно увеличению диаметра цилиндрической части кожуха верхняя расширенная часть его может быть выполнена в радиальном направлении увеличивающейся (фиг. 27-29).

4. Форма выполнения машины по п. 1 и след., отличающаяся тем, что образующее дно кожуха сито 13 выполнено так, что оно со стороны поступления на него обрабатываемого материала примыкает к кожуху или прямо спадающим уступом 13а (фиг. 28), или сначала приближающеюся к центру частью и затем указанным уступом, а далее, приблизительно до вертикальной средней продольной плоскости машин, лежит плоско.

5. Форма выполнения машины по п. 4, отличающаяся тем, что горизонтальное сито 13 в сторону, противоположную той, с которой происходит подача обрабатываемого материала, установлено сначала концентрично окружности вращения бил, а затем, приближаясь к горизонтальной средней плоскости машины, примыкает к стенке кожуха одним или рядом последовательно расположенных и снабженных отверстиями 133 уступов 134 (фиг. 28-134 и фиг. 29, 30 - 134а и 134b), причем верхнему уступу 134b придано наклонное положение, а следующий за ним расположен горизонтально.

6. Видоизменение машины по п. 1 и след., отличающееся тем, что для достижения должного вымолачивания и выделения из вороха зерна выравниванием хода обрабатываемого продукта перед выходом продукта из машины или при переходе его из одного отделения в другое расположена сборная камера 141 (фиг. 20 и 27) с возможным помещением в ней вращающихся или неподвижных рабочих органов для обмолота или размягчения или разрывания соломы (фиг. 31 и 32).

7. Форма выполнения машины по п. 6, отличающаяся тем, что, с целью обеспечения размягчения соломы, по окружности внутренней поверхности камеры 141 установлены перегородки с выступающими ребрами 179, образующими желобки для отвода зерна, а на горизонтальном валу барабана в месте его прохождения через камеру 141 укреплены скошенные на концах лопатки 180, расположенные в указанных желобках (фиг. 33, 34, 35).

8. Форма выполнения машины по п. 1, отличающаяся тем, что кожух барабана сверху в продольном направлении, в одном или нескольких местах, главным образом в части размельчающей солому, снабжен впадинами 51 и 52 с установленными внутри них наклонными сетчатыми скатами 54 или разделяющими впадины плоскостями 55 и сетчатыми поверхностями 53, переходящими преимущественно через уступы 60 и 61 и сетчатое дно 59, каковые впадины либо соединяют разделенные перегородками различные отсеки машины, либо проводят над ситами и вокруг перегородок материал в одном и том же отсеке, либо отводят солому к так или иначе устроенному выходу соломы из машины (фиг. 11, 12 и 13).

9. Форма выполнения машины по п. 8, отличающаяся тем, что во впадинах 51 и 52 установлены того или иного устройства ворошилки 89, 90, предназначенные для разрыхления проходящего через впадины материала (фиг. 11 и 12).

10. Форма выполнения машины по п. 1 и след., отличающаяся применением полукольцевых наклонных поверхностей (например, 21, фиг. 1), предназначенных для задержания и отклонения движения зерна.

11. Форма выполнения машины по п. 10, отличающаяся тем, что наклонные поверхности выполнены волнистой формы с выступами и углублениями (фиг. 25, 21а и 21b) вдоль склона поверхности и для удаления зерна, поступающего в желобки, снабжены патрубками 21с.

12. Форма выполнения машины по п. 11, отличающаяся тем, что для соединения сборной камеры 141 или непосредственно кожуха молотильной части машины со служащим для удаления соломы вентилятором 44 между ними установлена конусная труба 160, нижняя поверхность которой снабжена рифлями или другого рода чередующимися выступами и впадинами с отверстиями 161 по впадинам, предназначенными для пропуска выделяющегося из соломы зерна (фиг. 27 и 31).

13. Форма выполнения машины по п. 12, отличающаяся тем, что, с целью получения более прямолинейного прохождения соломы внутри конусной трубы 160, на вал машины насажен второй конус 162, образующий с первым равномерно несколько суживающийся книзу кольцевой канал 163.

14. Форма выполнения машины по пп. 12 и 13, отличающаяся применением подвижной вдоль оси машины заслонки 164, предназначенной для регулирования сечения канала 163.

15. Форма выполнения машины по пп. 13 и 14, отличающаяся тем, что, с целью изменения скорости продвижения соломы по кольцевому каналу 163, на конусе 162 установлены лопасти 165.

16. Форма выполнения машины по пп. 13-15, отличающаяся тем, что, с целью уменьшения интенсивности засасывания вентилятором 44 обрабатываемой массы и направления ее через волнистое нижнее сито, в канале 168 установлены направляющие перегородки 166.

17. Форма выполнения машины по п. 1 и след., отличающаяся тем, что помещенный под молотильным барабаном и служащий для проведения выделенного из вороха зерна шнек 92 снабжен подбрасывающими зерно лопастями 97 и его жолоб соединен с помещенной выше камерой, соединенной в верхнем конце с аспиратором или вентилятором и имеющей приспособления для обратного спуска зерна, выброшенного в камеру и потерявшего энергию движения, в жолоб шнека (фиг. 14, 15-18).

Авторы

Даты

1935-06-30—Публикация

1931-04-05—Подача