Известен способ получения пластмасс, при котором органические и минеральные наполнители, как например, мелкораздробленный смоляной порошок, мел, тальк, асбест, мрамор, глиноземы, кварц или корунд тщательно смешиваются с связующими веществами, как например, фенольно-альдегидными искусственными смолами, взятыми в виде раствора, в расплавленном или твердом СОСТОЯНИИ; в специальных смесителях или при помощи пропускания через вальцы смесь сушится, а затем холодным или горячим способом прессуется в прессформах, в процессе чего происходит связывание наполнителей смолами, затвердевание последних и получение таким образом различного рода изделий.

В авторском .свидетельстве № 23620 описан способ изготовления изделий из твердых сплавов, отличающийся тем, что смесь порошков карбида, вольфрама или молибдена с порошками более легкоплавких металлов или сплавов, как например,, кобальта, кобальтвольфрама и пр., смешивают с смолообразными или клееобразными веществами или растворами, как например, бакелитом или раствором нитроцеллюлозы, из массы формуют изделия прессованием в горячие формы, обрабатывают и спекаютв один прием.

Благодаря применению в качестве наполнителей твердых соединений получающиеся изделия довольно хрупки и непрочны и при работе происходит неизбежное выкрашивание карбидов и металлических частиц.

Настоящее изобретение имеет целью устранить отмеченные выше недостатки и. получить прочные и обладающие высокими режущими и шлифующими свойствами и негигроскопичностью изделия, состоящие из твердых соединений: карбидов, боридов, силицидов, натридов и пр., с примесью того или ииого количества других волокнистых наполнителей, связанных -фенольно-альдегидными искусственными смолами, или изделия, состоящие из пластмасс, но на рабочих поверхностях имеющие на ту нли иную глубину включения твердых соединений.

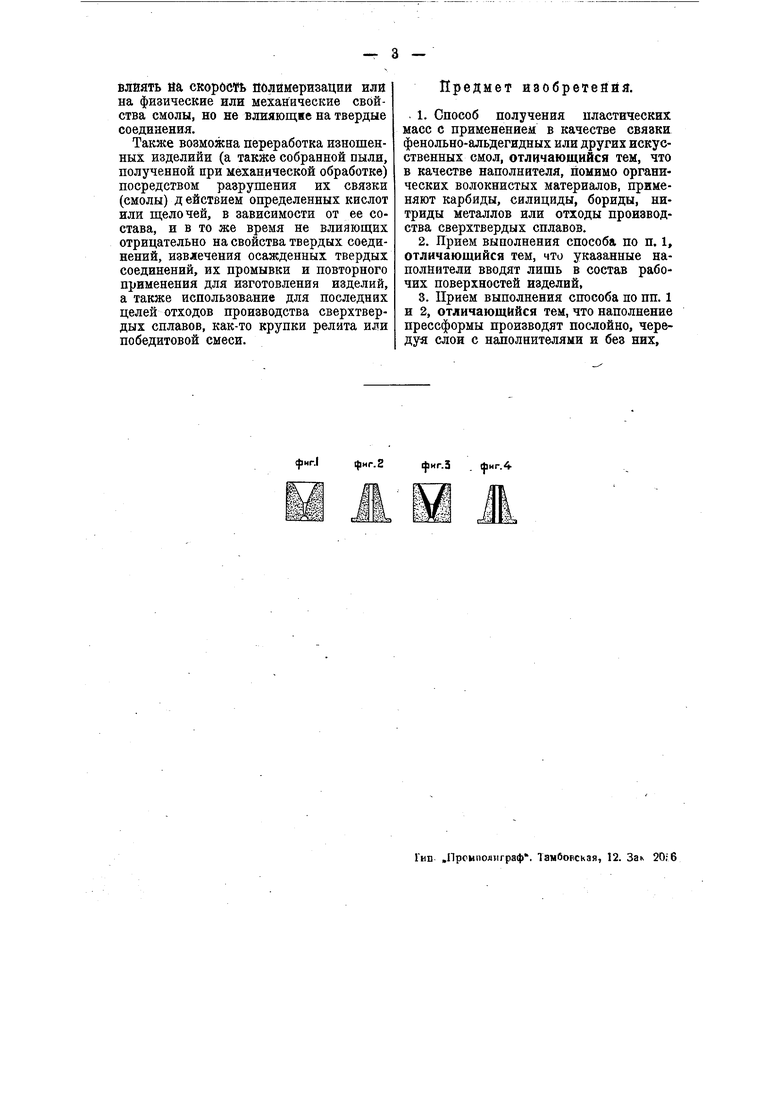

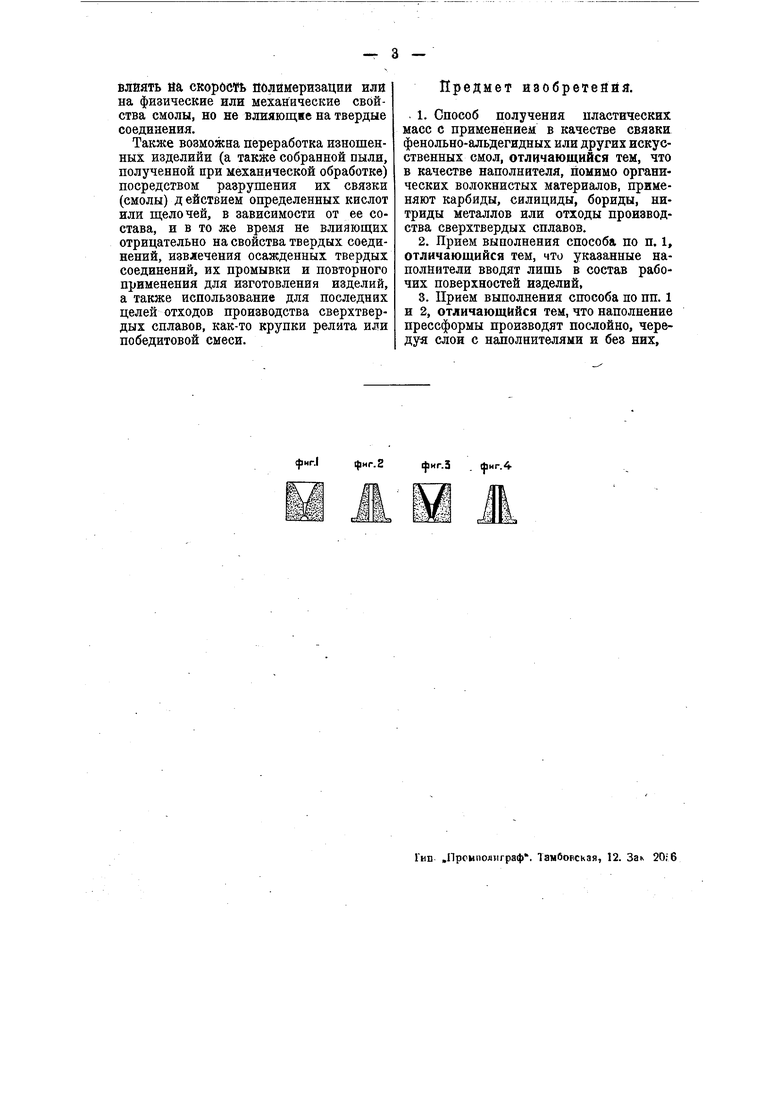

Способ поясняется чертежом, на котором фиг. 1 и 2 изображают вертикальный разрез изделий, изготовленных нз сплошной массы и фиг. 3 и 4 - вертикальные разрезы изделий, рабочая поверхность которых выполнена из массы с твердыми наполнителями.

По предлагаемому способу находящиеся в порошкообразном состоянии те или иные твердые соединения, как например, карбиды бора, карбиды, силициды или бориды титана (обладающие твердостью алмаза) промывают в спирте, бензине или минеральных маслах для очистки, поверхности их от загрязнений и затемсушат.

Полученный совершенно чистый порошок твердых соединений нагревают в угольных или .рафитрвых лодочках, в печах, в нейтральной, или восстановительной среде до температуры, на 10- 15° большей, чем температура перехода употребляемой в качестве связки смолы в промежуточное состояние, аналогичное состоянию В для бакелита.

Нагретый до надлежаш;ей температуры порошок твердых соединений загружают в также нагретые до 70-80° смесители, добавляют 10-20%смолы в виде раствора в спирте или же в расплавленном состоянии, или же. в непрерывно подогреваемый смеситель загружают холодную смолу, выдерживают до ее расплавления, а затем загружают псрошок твердых соединений в холодном виде, но смоченный смачивающим его веществом. , .

В целях получить по затвердевании марсу большой твердости, при достаточной прочности, к находящейся в смесителе смеси из твердых соединений и смол прибавляют 10-30 /о органических волокнистых веществ. Полученную смесь тщательно перемешивают при подогреве до полного обволакивания пленкой смолы частиц твердых соединений и пропитывания органических наполнителей.

При желании приготовить изделия, имеющие твердые соединения, включенными только на известную толщину на рабочих поверхностях, . одновременно приготовляют в отдельных смесителях обычные смеси, применяемые для пластмасс и состоящие из порошкообразных с небольшой примесью волокнистых наполнителей и смолы. При этом, в Особенности при приготовлении массы: твердые соединения -{-волокнистые вещества-{-смолы, ведут процесс смешения так, чтобы не допустить перехода последней в состояние Отвердения, так называемое состояние С. Вышедшую из смесителей массу помещают на противни или же загружают в специальные, применяемые при производстве пластмасс, вакуум-сушители или

вращающиеся барабанные сушителй, ГДе при непрерывном перемешивании в течение 5-8 часов при температуре 70- 80° сушат до о15езвлаживания. После просушки массу загружают в отдельные шаровые мельницы, где всухую размалывают до мелко зернистого состояния и просеивают для разделения порошка по величине зерен. Желательная тонина зерен твердых соединений 5 -7 миКрон.

Следующей операцией после приготовления смеси является прессование ее в прессформах.

При этом возможно:

1)смесь прессовать при комнатной температуре в брикеты, из коих механической oбp8 бoткoй дисками, сверлами и другими инструментами приготовляют нужных форм и размеров (с учетом усадки) изделия и подвергают их в течение 3-5 часов медленному нагреванию в печах при 200- -250° до полного отвердения связки;

2)смесь набивать в имеющие формы и размеры изделия прессформы, предварительно нагретые и смазанные маслами, графитом или другими веществами, и прессовать при 220. (фиг. 1 и 2).

Когда нужно получить-изделия, имеющие включения, твердых соединений только на .рабочей поверхности, засынку прессовочных порошков или-закладывание предварительно, обработанных прессованием различного состава смесей в прессформы ведут так, что часть формы, представляющая тело будущего изделия, заполняется обычным, nopopiком, а рабочая часть-порошками, имеющими в своем составе твердые соединения -|- волокнистые вещества (фиг. 3 и 4).

возможно из порошков, имеющих в своем составе твердые соединения, спрессовать пластины, стержни и другие фигуры, закладывать их в прессформы и засылать массой порошков, обычного состава так, чтобы после прессования и спекания получать изделия, состоящие из чередующихся-между собою пластмасс и включений металлокерамических масс ,на рабочей поверхности. По истечении времени, яеобходи-, мого для завершения процесса, форму разбивают и медленно охлаждают изделия.

К смоле возможно прибавлять Щелочи,, кислоты и другие агенты, могущие,

влиять fla скорость полимеризации или на физические или механические свойства смолы, но не влияющже на твердые соединения.

Также возможна переработка изношенных изделийи (а также собранной пыли, полученной при механической обработке) посредством разрушения их связки (смолы) д ействием определенных кислот или щелочей, в зависимости от ее состава, и в то же время не влияющих отрицательно на свойства твердых соединений, извлечения осажденных твердых соединений, их промывки и повторного применения для изготовления изделий, а также использование для последних целей отходов производства сверхтвердых сплавов, как-то крупки релита или победитовой смеси.

Предмет изобретеййя.

. 1. Способ получения пластических масс с применением в качестве связки фенольно-альдегидных или других искусственных смол, отличающийся тем, что в качестве наполнителя, помимо органических волокнистых материалов, применяют карбиды, силициды, бориды, нитриды металлов или отходы производства сверхтвердых сплавов.

2.Прием выполнения способа по п. 1, отличающийся тем, что указанные наполнители вводят лишь в состав рабочих поверхностей изделий,

3.Прием выполнения способа по пп. 1 и 2, отличающийся тем, что наполнение прессформы производят послойно, чередуя слои с наполнителями и без них,

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ ПРИПОЙ ДЛЯ ПАЙКИ АБРАЗИВНЫХ ИНСТРУМЕНТОВ ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2014 |

|

RU2588928C1 |

| АРМИРОВАННЫЙ ВОЛОКНОМ КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2184715C2 |

| Способ наваривания твердых сплавов | 1933 |

|

SU50212A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1999 |

|

RU2151814C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНОГО УГЛЕРОДСОДЕРЖАЩЕГО ОГНЕУПОРА | 2000 |

|

RU2184714C2 |

| БУРОВОЕ ДОЛОТО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2376442C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕТЧАТОГО ЭЛЕКТРОДА И СЕТЧАТЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПРОИЗВОДСТВА | 1992 |

|

RU2094513C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРА И ОГНЕУПОР, ИЗГОТОВЛЕННЫЙ ТАКИМ СПОСОБОМ | 2006 |

|

RU2380342C2 |

| Сырьевая смесь для изготовления крупноразмерной заготовки сверхтвердого композитного материала, крупноразмерная заготовка сверхтвердого композитного материала и способ ее получения | 2020 |

|

RU2750448C1 |

| Масса для изготовления алмазного инструмента для обработки твердых материалов | 2020 |

|

RU2752061C1 |

фнг.1

фир.г

.З . Лиг.4

Авторы

Даты

1935-01-31—Публикация

1934-04-10—Подача