Трудность осуществления соединений между стеклом и металлом заключается в том, что коэффициент расширения металла отличается от коэффициента расширения стекла; тесное соприкосновение двух материалов в горячем и холодном состоянии, необходимое для совершенной плотности, почти несовместимо с хорошею прочностью соединения, которая давала бы ему возможность выдерживать без растрескивания, разрыва материалов или расклеивания колебания температуры, которым неизбежно подвергается соединение. Согласно изобретению, для сплавления стеклянной трубки с металлической поступают следующим, образом: концу металлической трубки придают форму слегка конического раструба при сравнительно небольшой толщине стенки. Внутреннюю поверхность этого конического раструба покрывают каким-нибудь известным способом эмалью, например, действуя на эту поверхность сперва протравой (для очищения от окислов), а затем покрывая эмалью, обладающею подходящим коэффициентом расширения. В этот конический раструб вводят стеклянную трубку (которая должна иметь достаточную толщину для обеспечения хорошей механической прочности), с предварительно приваренным к ней кольцом из плавкого стекла, расположенным на некотором расстоянии от конца трубки. Диаметр этого кольца рассчитан так, что оно на холоду с трудом входит в наиболее широкую часть конического раструба; наоборот, диаметр стеклянной трубки выбивается настолько малым, чтобы последняя проходила свободно даже в наиболее узкую часть конуса. Конический раструб нагревают и подвергают его давлению, под влиянием которого собираемые части прижимаются друг к другу. Плавкое стекло, из которого состоит кольцо, размягчается, стеклянная трубка проникает дальше в металлическую трубку, а коническая форма концевого раструба последней вызывает сплющивание кольца из плавкого стекла и склеивание его с эмалью. В этом виде соединение готово и является вполне плотным. Рекомендуется производить просушивание в сушильной камере, но оно не обязательно для соединений малого диаметра. Охлаждаясь конический раструб сжимает стекло, так как он обладает более высоким коэффициентом расширения, но, если стеклянная трубка имеет достаточную толщину стенок, она выдерживает давление, так что растяжению подвергается сам упругий металл. Еще большая сопротивляемость стеклянной трубки достигается в том случае, когда кольцо из плавкого стекла укреплено не у конца ее, но в некотором расстоянии от этого конца, так как при этом срезывающее усилие, действующее на трубку, распределяется на сечения, лучше сопротивляющиеся деформации. Кольцо из плавкого стекла способствует также утолщению стеклянной трубки и, следовательно, увеличению ее сопротивления сжатию, производимому металлической трубкой. Протраву нужно подбирать так, чтобы она хорошо накладывалась на металл трубки, применяемая эмаль должна соответствовать этой протраве и плавкому стеклу, выбор которого должен быть согласован с примененным для изготовления трубки сортом стекла.

Предлагаемое изобретение не ограничивается особым случаем его применения и специальной формой выполнения, указанными выше в виде примера. В частности вместо уширения металлической трубки для введения в нее стеклянной трубки, последнюю суживают у конца в виде усеченного конуса, тогда как металлическая трубка оставляется на всем своем протяжении одинакового, наружного диаметра.

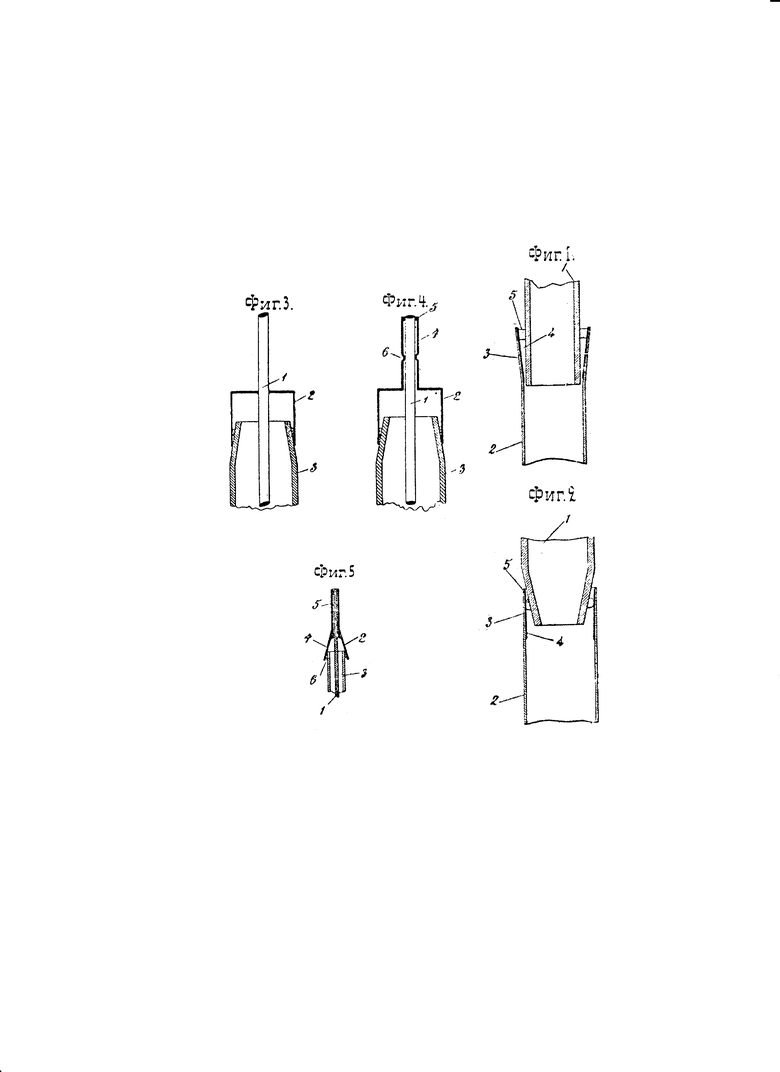

На фиг. 1, 2, 3, 4 и 5 изображены разные варианты применения предлагаемого способа.

На фиг. 1 и 2 цыфрами 1 и 2 обозначены стеклянная и металлическая трубки, между которыми должно быть обеспечено плотное и прочное соединение; 3 - конец металлической трубки, имеющий меньшую толщину стенок и снабженный на внутренней стороне слоем 4 из эмали. Между стеклянной трубкой 1 и концом 3 металлической трубки 1 помещено кольцо 5 из плавкого стекла, которое расплющивается между этими двумя трубками при сближении частей 1 и 2; при этом конец 3 металлической трубки нагревают, например, паяльником. Кольцо 5 можно приделывать либо к трубке 1, либо к трубке 3 перед сближением этих частей; рекомендуется приделывать его к трубке 1 при пользовании вариантом по фиг. 1 и к трубке 2 -при применении варианта по фиг. 2. Во всех случаях, однако, кольцо должно быть расположено на некотором расстоянии от конца трубки 1.

В случае варианта, согласно фиг. 2, трубка 2 не имеет конического раструба у конца 3, как на фиг. 1, но сохраняет свою цилиндрическую форму, тогда как стеклянная трубка 1 на конце сужена для того, чтобы возможно было ввести ее в трубку 2.

Второй описываемый ниже вариант изобретения относится к тому случаю осуществления последнего, когда требуется обеспечить плотный ввод изолированного проводника внутрь оболочки, из которой выкачен воздух или внутри которой имеется давление газа или пара. Такой ввод особенно трудно осуществить и поддерживать в плотном состоянии, главным образом, когда проводник предназначен для пропуска сравнительно сильного тока, имеет значительный диаметр и подвержен большим колебаниям температуры. Этот второй вариант применим, в особенности, к устройству мощных приборов с термоэлектрическим испусканием, как-то: выпрямителей, генераторов, колебаний высокой частоты и т.п. В этом случае устраивается вокруг проводника привариваемая или иным способом образуемая на нем часть в виде металлического колпака, который соединяется с трубкой из стекла или равноценного ему изолирующего материала, пользуясь для такого соединения способом, поясненным в начале описания. Стеклянная трубка приваривается к главному корпусу сосуда, образующего эвакуированную полость и состоящего из металла или стекла. В последнем случае эта трубка может быть вытянута из самой стенки сосуда.

Согласно фиг. 3, вокруг проводника 1 образован колпак 2; этот колпак может быть получен каким-нибудь подходящим способом (штамповкой или т.п.) из самой массы проводника 1 или же может быть приделан к нему электрической, автогенной или иной сваркой и состоять из того же или из другого металла. Колпак соединен с трубкой 3 из стекла или иного равноценного ему изолирующего материала предлагаемым способом. Стеклянная трубка может составлять часть стотной оболочки или может быть приделана к главному телу оболочки привариванием, если материалом этого тела является стекло или равноценное ему вещество, или посредством образования плотного соединения. На фиг. 4 проводник 1 окружен колпаком 2, который укреплен на изолирующей трубке 3; колпак 2 снабжен трубчатой частью 4, сквозь которую проходит проводник 1, что позволяет перенести место сварки колпака с проводником на конец 5 трубчатой части 4. Такое устройстве представляет некоторые преимущества, например, оно дает возможность установить проводник 1 и электроды, которые могут быть соединены с ним внутри замкнутой оболочки, независимо от образования соединения между колпаком 2 и трубкою 3. В этом случае может оказаться полезным закрепить неподвижно проводник 1 в трубке 4 устройством обжимающей впадины 6 для большего удобства производства сварки конца о после того, как относительное положение частей установлено. Далее, устройство по фиг. 4 представляет то преимущество, что оно позволяет делать проводник 1 из весьма хорошего проводящего металла (меди, серебра, алюминия), не обращая внимания на его коэффициент расширения, который может быть значительно большим, чем соответствующий коэффициент стекла, тогда как колпак 2 может быть сделан из хромистого железа или другого металла, пригодного для образования чрезвычайно плотного соединения со стеклом.

Согласно фиг. 5, плотный ввод состоит из проводника 1 в виде медной проволоки или плетеного шнура и из прикрывающей насадки или колпака 2, например, из стали или хромистого железа с конической частью 2 и цилиндрической частью 5; проводник 1 сварен или спаян с цилиндрической частью 5, а стеклянная трубка 3, на которой укреплено кольцо из стекла или плавкого материала 6, вдвинута в воронку 2 с применением нагревания, как это описано выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрическая рудничная лампа | 1924 |

|

SU9789A1 |

| Переносная электрическая лампа накаливания | 1929 |

|

SU15202A1 |

| ШПИНДЕЛЬНАЯ МАШИНА ДЛЯ ВЫДУВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1925 |

|

SU3940A1 |

| РАЗРЯДНАЯ ТРУБКА С ДВУМЯ ИЛИ НЕСКОЛЬКИМИ ЭЛЕКТРОДАМИ | 1924 |

|

SU6294A1 |

| Способ производства центробежных чугунных эмалированных раструбных труб | 1982 |

|

SU1057173A1 |

| Приспособление для автоматического приведения в действие огнетушителей | 1924 |

|

SU2476A1 |

| ФИТИЛЬНАЯ ГОРЕЛКА ДЛЯ ЖИДКОГО ГОРЮЧЕГО | 1927 |

|

SU14929A1 |

| Электрическая печь для плавки стекла под разрежением | 1933 |

|

SU34719A1 |

| Гудок с вибрирующей мембраной | 1925 |

|

SU1937A1 |

| ЛАМПА АВТОМАТ С ПОШАГОВЫМ ВКЛЮЧЕНИЕМ (СПОСОБ ЗАЩИТЫ ОСВЕТИТЕЛЬНОЙ ЛАМПЫ НАКАЛИВАНИЯ) | 2009 |

|

RU2388106C1 |

1. Способ получения соединений между стеклом и металлом, в особенности для вводов проводников сильного тока в пустотные трубки и т.п. приборы, характеризующийся тем, что снабженную на некотором расстоянии от края кольцом из легкоплавкого стекла цилиндрическую или коническую стеклянную часть вводят в другую, покрытую на внутренней поверхности слоем эмали, коническую или цилиндрическую металлическую часть и, после нагревания соединяемых частей в месте нахождения кольца, подвергают их давлению с целью взаимного сближения и скрепления друг с другом.

2. При способе, охарактеризованном в п. 1, применение входящей в соединение металлической трубки, снабженной уширением конической формы, охватывающим вводимую в него стеклянную часть.

3. При способе, охарактеризованном в п.п. 1 и 2, применение вводимой в соединение стеклянной части, снабженной сужением конической формы.

4. Видоизменение способа, охарактеризованного в п.п. 1 и 2, отличающееся тем, что металлический колпак с окруженным и поддерживаемым этим колпаком проводником тока насаживают на снабженную кольцом из легкоплавкого стекла стеклянную трубку, приваренную к телу закрытой стеклянной колбы.

Авторы

Даты

1927-12-31—Публикация

1925-04-06—Подача