1

Изобретение относится к цветной металлургии.

Известно устройство для гидрометаллургической обработки сырья, например выщелачивания меди, содержащее реакционную камеру и соединеипый с насосом струйный эжектор.

Предложенное устройство отличается тем, что в верхней и нижней частях реакционной камеры установлены рещетки, в нижней части камеры - патрубок, соединенный трубопроводом с насосом, причем струйный эжектор, расположенный вне реакционной камеры и соединенный с ней трубопроводом, снабжен патрубком с перфорированной насадкой, выполненными с возможностью перемещения в горизонтальной и вертикальной плоскостях. Рещетки выполнены с отверстиями величиной 0,05- 0,3 диаметра насадки струйного эжектора.

Это позволяет перерабатывать материалы различного гранулометрического состава и интенсифицировать процесс.

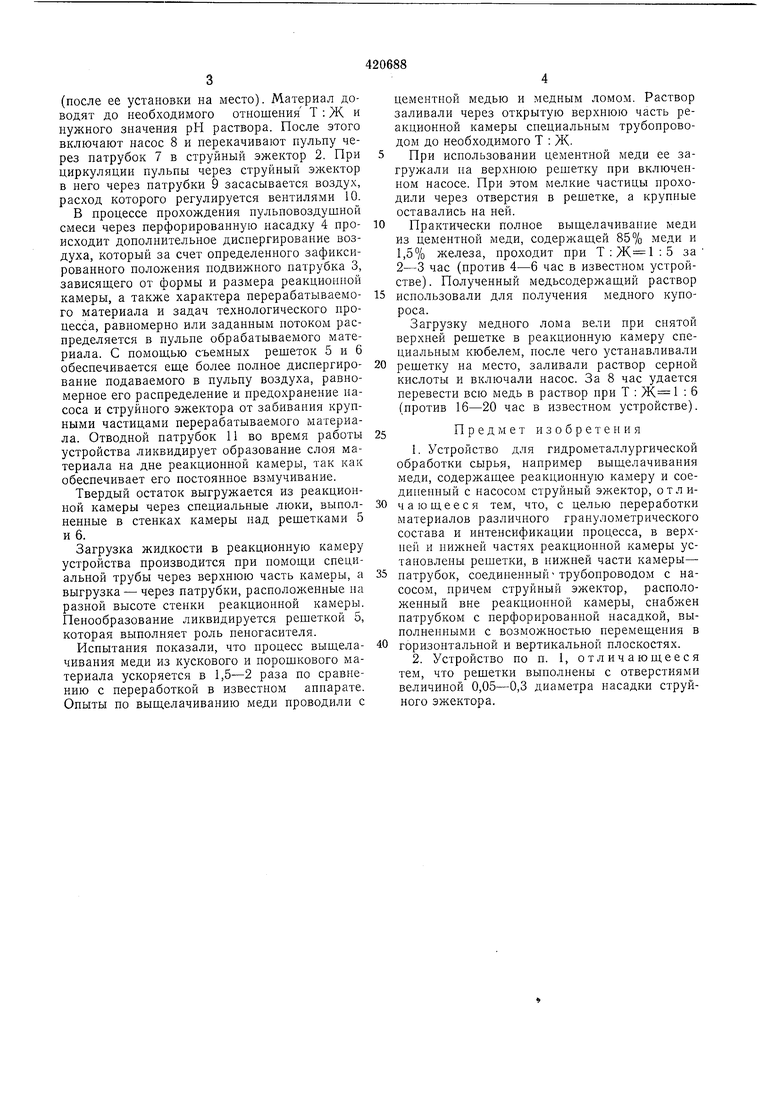

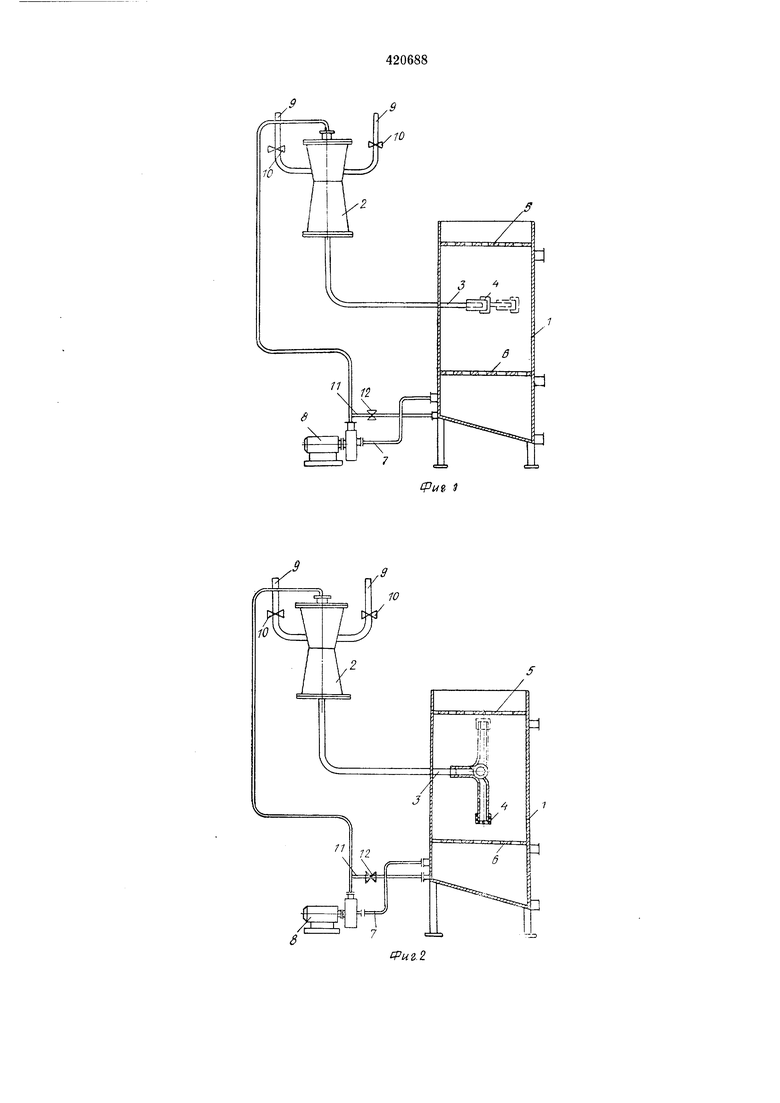

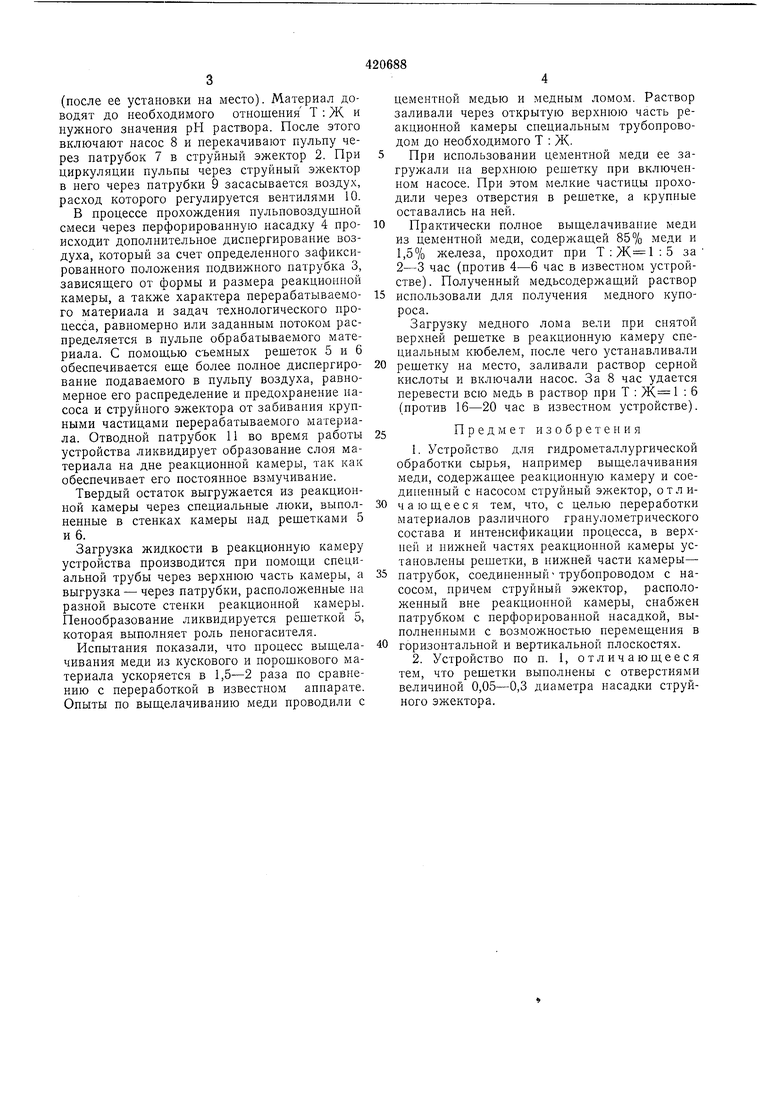

На фиг. 1 и 2 изображено предлагаемое устройство.

Оно состоит из реакционной камеры 1 и струйного эжектора 2 с подвижным патрубком 3, которому в зависимости от формы, размеров реакционной камеры и особенностей технологического процесса может быть придано любое фиксируемое в горизонтальной или вертикальной плоскости воложение, обеспечивающее равномерное или заданное распределение диспергированного воздуха в пульпе. На выходной конец подвижного патрубка насаживается выдвижная насадка 4. Внутри реакционной камеры, в ее верхней и нижней частях, устанавливаются съемные рещетки 5 и 6, служащие для загрузки на них перерабатываемого материала и обеспечивающие дополнительную диспергацию воздуха и

защиту насоса и струйного эжектора от забивания крупными частицами.

Перекачка пульпы из реакционной камеры в струйный эжектор осуществляется через патрубок 7 насосом 8.

Воздух в струйный эжектор засасывается через воздущные патрубки 9, на которых установлены вентили 10, регулирующие количество поступающего воздуха. Для устранения оседания перерабатываемого материала на дно

реакционной камеры в ее нижней части выполнен отводной патрубок 11 с вентилем 12. Устройство работает следующим образом. Подлежащий обработке материал в виде пульпы или кусков загружают в реакционную

камеру устройства специальпым кюбелем или через стационарный бункер, находящийся над реакционной камерой, через открытую верхнюю часть реакционной камеры сначала на решетку 6 (рещетка 5 при этом снимается), а

затем при необходимости и на рещетку 5

(после ее установки на место). Материал доводят до необходимого отношения Т : Ж и нужного значения рН раствора. После этого включают насос 8 и перекачивают пульпу через патрубок 7 в струйный эжектор 2. При циркуляции пульпы через струйный эжектор в него через патрубки 9 засасывается воздух, расход которого регулируется вентилями 10.

В процессе прохождения пульповоздушной смеси через перфорированную насадку 4 происходит дополнительное диспергирование воздуха, который за счет определенного зафиксированного положения подвижного патрубка 3, зависящего от формы и размера реакционной камеры, а также характера перерабатываемого материала и задач технологического процесса, равномерно или заданным потоком распределяется в пульпе обрабатываемого материала. С помощью съемных решеток 5 и 6 обеспечивается еще более полное диспергирование подаваемого в пульпу воздуха, равномерное его распределение и предохранение иасоса и струйного эжектора от забивания крупными частицами перерабатываемого материала. Отводной патрубок 11 во время работы устройства ликвидирует образование слоя материала на дне реакционной камеры, так как обеспечивает его постоянное взмучивание.

Твердый остаток выгружается из реакционной камеры через специальные люки, выполненные в стенках камеры над решетками 5 и 6.

Загрузка жидкости в реакционную камеру устройства производится при помощи специальной трубы через верхнюю часть камеры, а выгрузка - через патрубки, расположенные на разной высоте стенки реакционной камеры. Пенообразование ликвидируется решеткой 5, которая выполняет роль пеногасителя.

Испытания показали, что процесс выщелачивания меди из кускового и порошкового материала ускоряется в 1,5-2 раза по сравнению с переработкой в известном аппарате. Опыты по выщелачиванию меди проводили с

цементной медью и медным ломом. Раствор заливали через открытую верхнюю часть реакционной камеры специальным трубопроводом до необходимого Т : Ж.

При использовании цементной меди ее загружали на верхнюю решетку при включенном насосе. При этом мелкие частицы проходили через отверстия в решетке, а крупные оставались на ней.

Практически полное выщелачивание меди из цементной меди, содержащей 85% меди и 1,5% железа, проходит при за 2-3 час (против 4-6 час в известном устройстве). Полученный медьсодержащий раствор

использовали для получения медного купороса.

Загрузку медного лома вели при снятой верхней решетке в реакционную камеру специальным кюбелем, после чего устанавливали

решетку на место, заливали раствор серной кислоты и включали насос. За 8 час удается перевести всю медь в раствор при Т : : 6 (против 16-20 час в известном устройстве).

Предмет изобретения

1.Устройство для гидрометаллургической обработки сырья, например выщелачивания меди, содержащее реакционную камеру и соединенный с насосом струйный эжектор, отличающееся тем, что, с целью переработки материалов различного гранулометрического состава и интенсификации процесса, в верхней и нижней частях реакционной камеры установлены решетки, в нижней части камеры-

патрубок, соединенный-трубопроводом с насосом, причем струйный эжектор, расположенный вне реакционной камеры, снабжен патрубком с перфорированной насадкой, выполненными с возможностью перемещения в

горизонтальной и вертикальной плоскостях.

2.Устройство по п. 1, отличающееся тем, что решетки выполнены с отверстиями величиной 0,05-0,3 диаметра насадки струйного эжектора.

Z

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ И ХИЛ1ИЧЕСКОЙ | 1971 |

|

SU307113A1 |

| УСТРОЙСТВО ДЛЯ ВЫЩЕЛАЧИВАНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2013 |

|

RU2537632C1 |

| Аппарат для химической и гидрометаллургической обработки сырья | 1982 |

|

SU1072473A1 |

| АППАРАТ ДЛЯ ПРОМЫВКИ И КЛАССИФИКАЦИИ ПЕСКОВЫХ ФРАКЦИЙ ПУЛЬПЫ БОКСИТОВОГО ШЛАМА | 2005 |

|

RU2284863C1 |

| АППАРАТ ДЛЯ АВТОКЛАВНОГО ВЫЩЕЛАЧИВАНИЯ | 1988 |

|

SU1541832A1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ СУЛЬФИДСОДЕРЖАЩИХ ПРОДУКТОВ | 2007 |

|

RU2336340C1 |

| СТАНЦИЯ ВОДОПОДГОТОВКИ | 2006 |

|

RU2328454C2 |

| Устройство для обезвоживания сыпучего материала | 1985 |

|

SU1289777A1 |

| Установка для циклической реагентной обработки герметизированной скважины | 1989 |

|

SU1701895A1 |

| СПОСОБ И УСТРОЙСТВО ЦИАНИСТОГО ВЫЩЕЛАЧИВАНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РУД, КОНЦЕНТРАТОВ, ТЕХНОГЕННЫХ И МИНЕРАЛЬНЫХ ОТХОДОВ | 1996 |

|

RU2087697C1 |

Даты

1974-03-25—Публикация

1972-04-17—Подача