Процесс Окисления или горения желегг ых колчеданов как в их первоначальном виде, т. е. в виде FeS, так и после термической возгонки первого атома серы в виде FeS сопровождается большим выделением тепла, избыток которого является вредным для основных процессов.

Следствием этого вредного избытка тепла является, главным образом, спекание материала, которое делает процесс на определенной аппаратуре практически невозможным; кроме того, сильное нагревание аппаратуры является причиной невозможности употребления металлических частей в аппаратуре. Для устранения этих недостатков применяют дополнительные вспомогательные устройства, которые требуют повышенных затрат и связаны с бесполезной потерей этого избыточного тепла.

Так например, применяют устройство для охлаждения воздухом гребков и вала колчеданных механических печей или же охлаждают зоны горения сернистого железа обработанным газом при получении серы возгонкой первого атома по какому-либо известному способу

Для использования избытка тепла окисления сульфидов, а также для

улучшения некоторых основных процессов, где эти сульфиды употребляются, и также в целях использования пористости кускового огарка предлагается одновременно поставить восстановление металла по одному из известных способов прямого восстановления железа, или же по предлагаемому способу, для которого необходимые восстановительные газы СО и Hj получаются путем использования тепла окисления колчедана для проведения реакции СОз+С 2СО и коксования угля, или же для образования генераторного и водяного газов по реакциям: 2С-|-О2 2СО и НзО-}-f-C CO4-H2- В некоторых же процессах, как например, при получении серы из углистого колчедана по другим известным способам, имеется в виду объединить оба процесса -получение серы и железа-в одном аппарате, где и совершается регенерация СО углеродом углистого колчедана за счет избытка тепла.

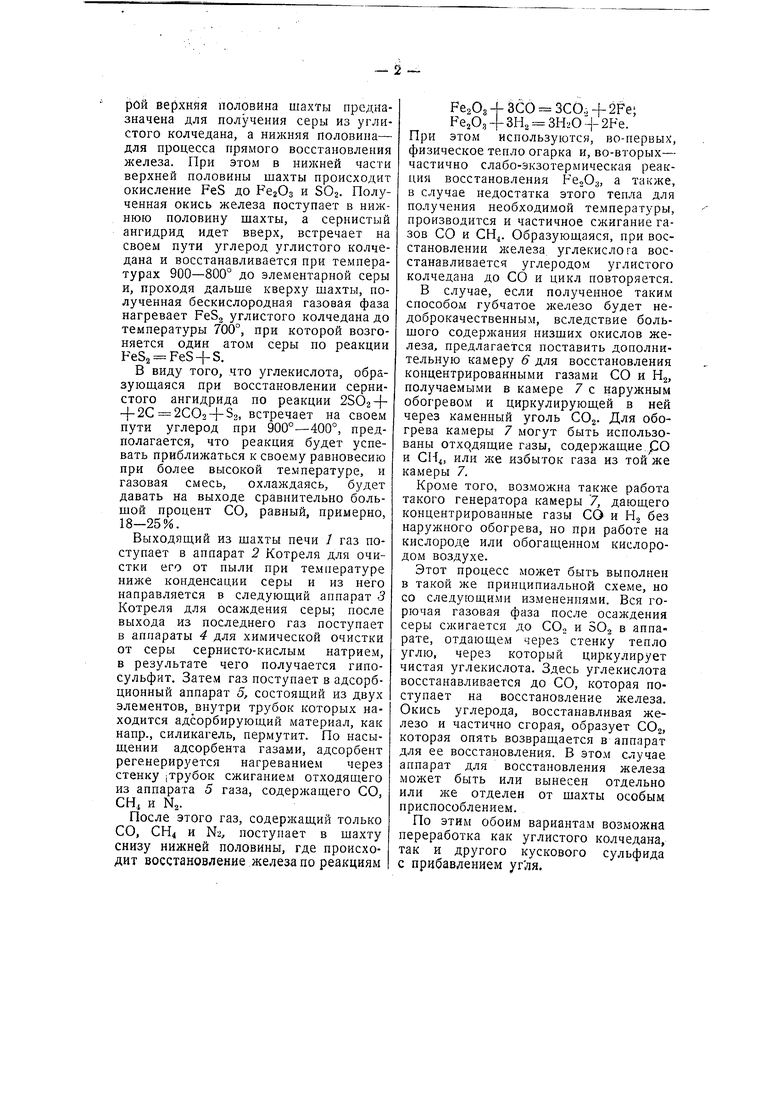

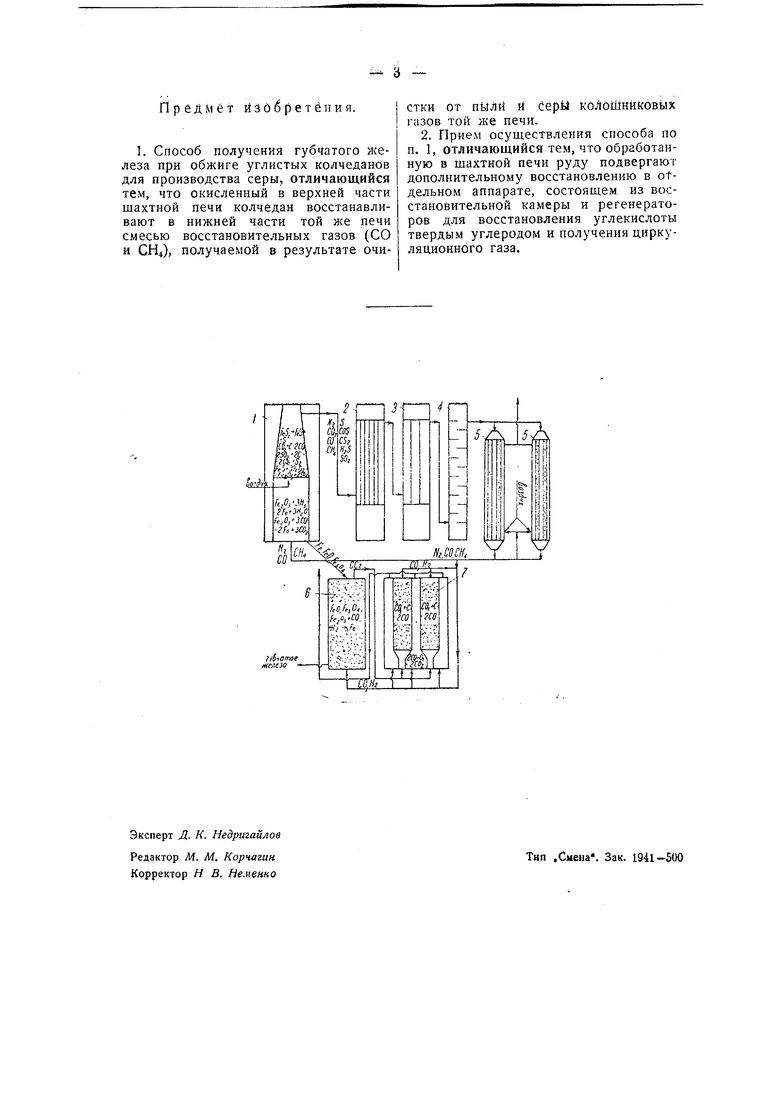

На чертеже изображена схема установки для осуществления предлагаемого способа.

Согласно изобретению, получение губчатого железа при обжиге углистых колчеданов для производства серы осуществляется в шахтной печи, в котО

рой верхняя половина шахты предназначена для получения серы из углистого колчедана, а нижняя половина- для процесса прямого восстановления железа. При этом в нижней части верхней половины шахты происходит окисление FeS до FejOs и SOa. Полученная окись железа поступает в нижнюю половину шахты, а сернистый ангидрид идет вверх, встречает на своем пути углерод углистого колчедана и восстанавливается при температурах 900-800° до элементарной серы и, проходя дальше кверху шахты, полученная бескислородная газовая фаза нагревает FeSg углистого колчедана до температуры 700°, при которой возгоняется один атом серы по реакции FeS..

В виду того, что углекислота, образуюшаяся при восстановлении сернистого ангидрида по реакции 2S02 + 4-2С - 2CO2 + S2, встречает на своем пути углерод при 900°--400°, предполагается, что реакция будет успевать приближаться к своему равновесию при более высокой температуре, и газовая смесь, охлаждаясь, будет давать на выходе сравнительно большой процент СО, равный, примерно, 18-25%.

Выходящий из шахты печи / газ поступает в аппарат 2 Котреля для очистки его от пыли при температуре ниже конденсации серы и из него направляется в следующий аппарат 5 Котреля для осаждения серы; после выхода из последнего газ поступает в аппараты 4 для химической очистки от серы сернисто-кислым натрием, в результате чего получается гипосульфит. Затем газ поступает в адсорбционный аппарат 5, состоящий из двух элементов, внутри трубок которых находится адсорбирующий материал, как напр., силикагель, пермутит. По насыщении адсорбента газами, адсорбент регенерируется нагреванием через стенку Трубок сжиганием отходящего из аппарата 5 газа, содержащего СО, СН и N2.

После этого газ, содержащий только СО, СН4 и Na, поступает в шахту снизу нижней половины, где происходит восстановление железа по реакциям

Fe,03 -(- ЗСО - SCO;, + 2Fe; FejOg -f ЗНз ЗНЮ + 2Fe. При этом используются, во-первых, физическое тепло огарка и, во-вторых- частично слабо-экзотермическая реакция восстановления , а также, в случае недостатка этого тепла для получения необходимой тедмпературы, производится и частичное сжигание газов СО и CHi. Образующаяся, при восстановлении железа углекислота восстанавливается углеродом углистого колчедана до СО и цикл повторяется.

В случае, если полученное таким способом губчатое железо будет недоброкачественным, вследствие большого содержания низших окислов железа, предлагается поставить дополнительную камеру 6 для восстановления концентрированными газами СО и ч, получаемыми в камере 7 с наружным обогревом и циркулирующей в ней через каменный уголь COj. Для обогрева камеры 7 могут быть использованы отхцдящие газы, содержащие ро и CHi, или же избыток газа из той же камеры 7.

Кроме того, возможна также работа такого генератора камеры 7, дающего концентрированные газы СО и Н-з без наружного обогрева, но при работе на кислороде или обогащенном кислородом воздухе.

Этот процесс может быть выполнен в такой же принципиальной схеме, но со следующими изменениями. Вся горючая газовая фаза после осаждения серы сжигается до СО, и ЗО в аппарате, отдающем через стенку тепло углю, через который циркулирует чистая углекислота. Здесь углекислота восстанавливается до СО, которая поступает на восстановление железа. Окись углерода, восстанавливая железо и частично сгорая, образует СОг, которая опять возвращается в аппарат для ее восстановления. В этом случае аппарат для восстановления железа может быть или вынесен отдельно или же отделен от шахты особым приспособлением.

По этим обоим вариантам возможна переработка как углистого колчедана, так и другого кускового сульфида с прибавлением угля.

npeAiieT изобретения.

1. Способ получения губчатого железа при обжиге углистых колчеданов для производства серы, отличающийся тем, что окисленный в верхней части шахтной печи колчедан восстанавливают в нижней части той же печи смесью восстановительных газов (СО и CH), получаемой в результате очистки от ПУЛИ и серы КОЛОШНИКОВЫХ газов той же печи.

2. Прием осуществления способа по п. 1, отличающийся тем, что обработанную в шахтной печи руду подвергают дополнительному восстановлению в otдельном аппарате, состоящем из восстановительной камеры и регенераторов для восстановления углекислоты твердым углеродом и получения циркуляционного газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения серы | 1934 |

|

SU44231A1 |

| Способ получения серы | 1932 |

|

SU33619A1 |

| Способ получения серы из флотационных пиритных хвостов | 1935 |

|

SU48233A1 |

| Способ интенсивного сжигания пылевидного колчедана для получения сернистого газа и штейна | 1950 |

|

SU92154A1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛИСТОГО КОЛЧЕДАНА | 1973 |

|

SU385907A1 |

| Способ получения окиси циркония | 1936 |

|

SU53758A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЖЕЛЕЗА И ДРУГИХ МЕТАЛЛОВ ИЗ СЕРНИСТЫХ РУД | 1934 |

|

SU47317A1 |

| Способ переработки серосодержащих руд | 1934 |

|

SU44541A1 |

| СУЛЬФИДИЗАТОР ДЛЯ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2001 |

|

RU2212461C2 |

| Способ обогащения окисленных никелевых руд путем флотации | 1937 |

|

SU54155A1 |

Авторы

Даты

1935-03-31—Публикация

1933-03-15—Подача