Предлагаемая двухкамерная мартеновская печь имеет целью обеспечить хорошую раскисленность изготовляемой стали и устранение газов, растворенных в ней. В подобных печах уже применялись головки с тангенциальным подводом воздуха к сечению газовой струи; кроме того в регенеративных печах осуществляется постоянное направление пламени. Согласно изобретению, подвод воздуха в среднюю головку печи производится по особому каналу, а направление продуктов горения в левую или правую пару регенераторов осуществляется клапанами, охлаждаемыми водой; одновременно эти клапаны соединяют другую пару регенераторов с каналами головки.

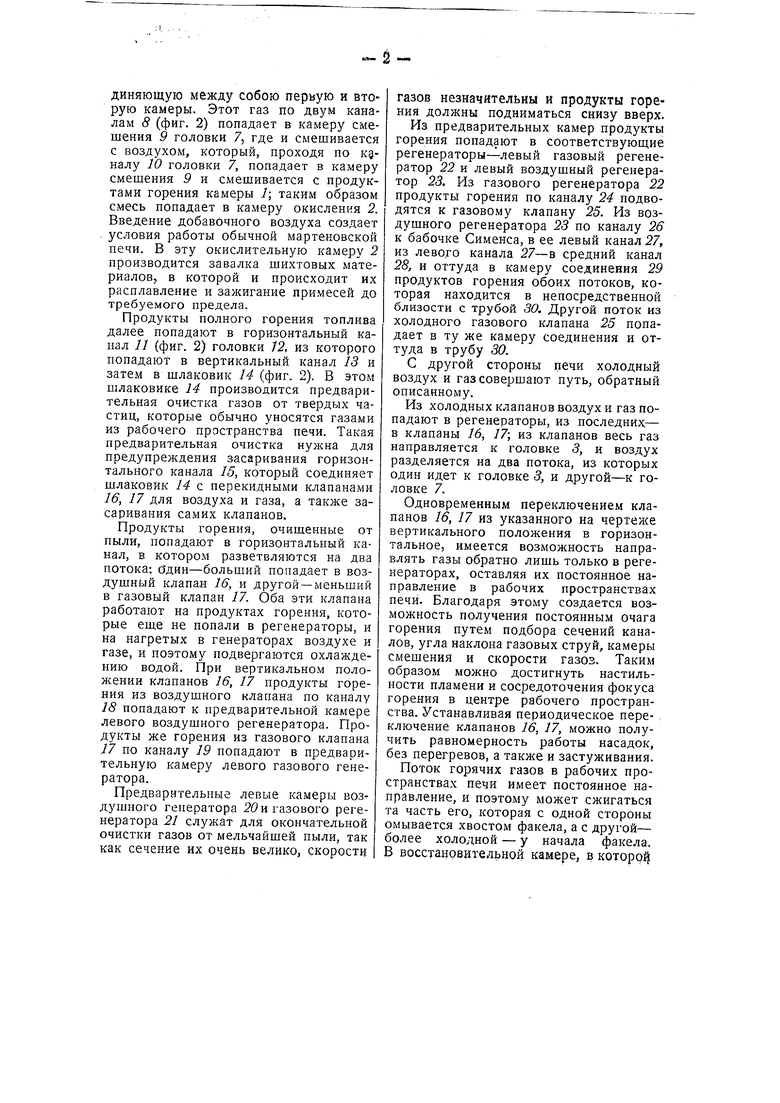

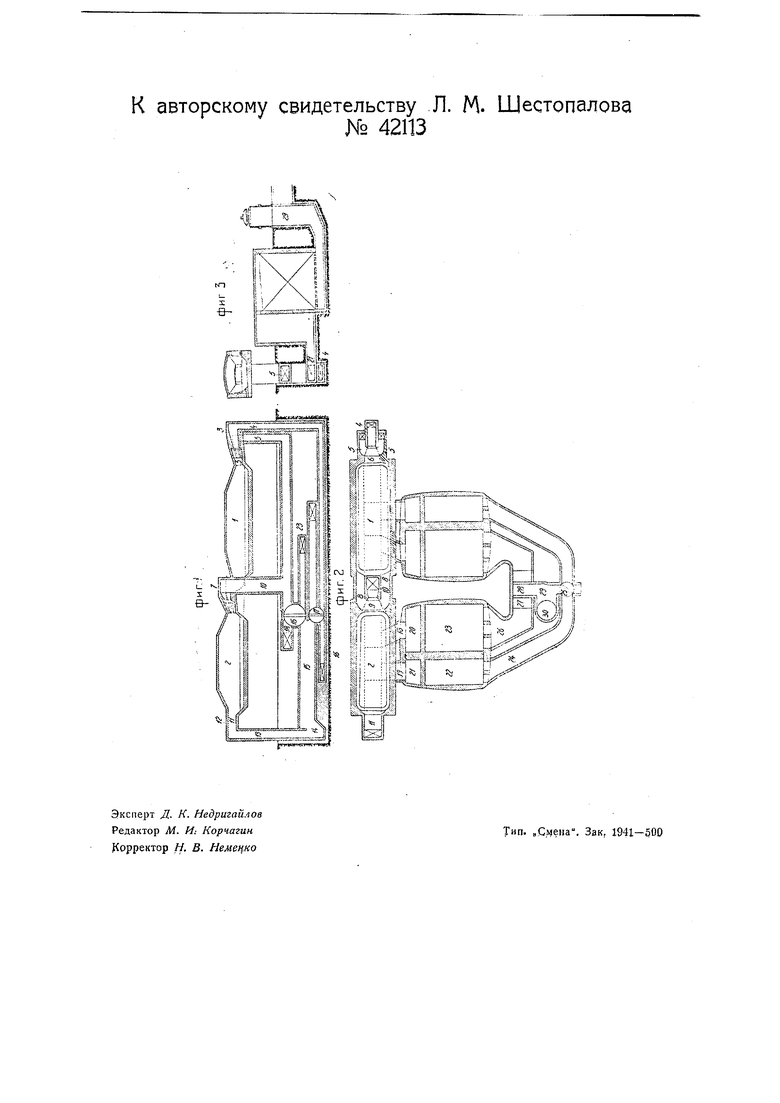

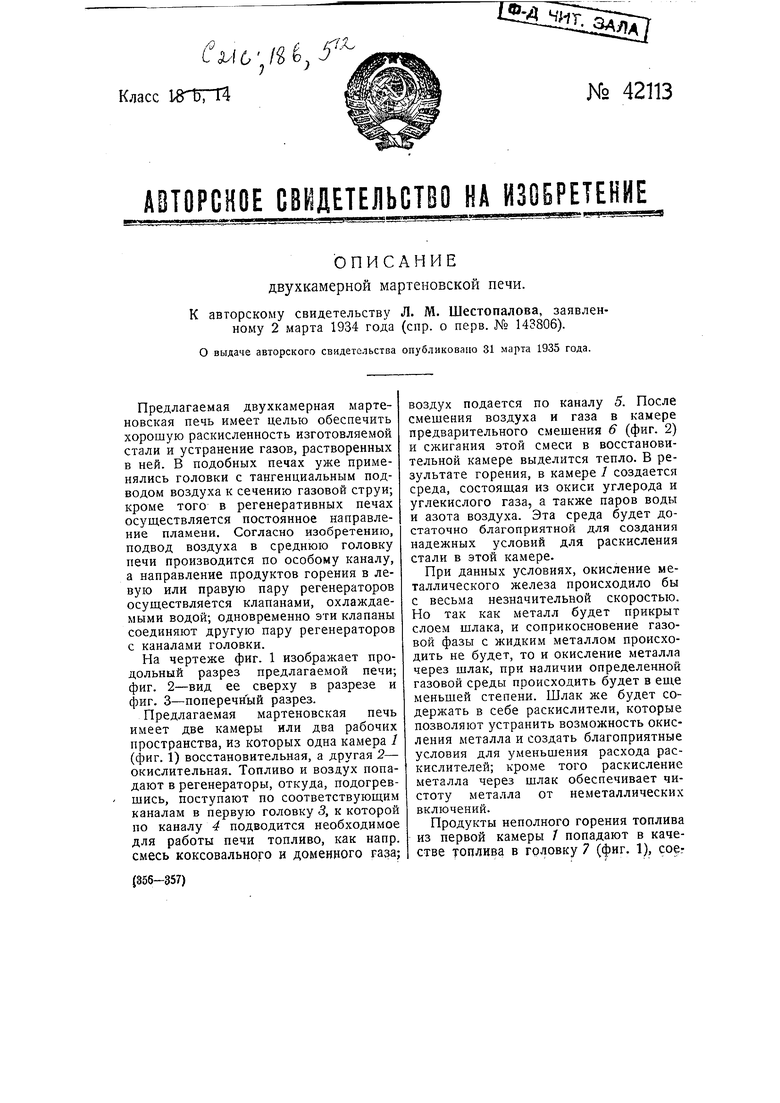

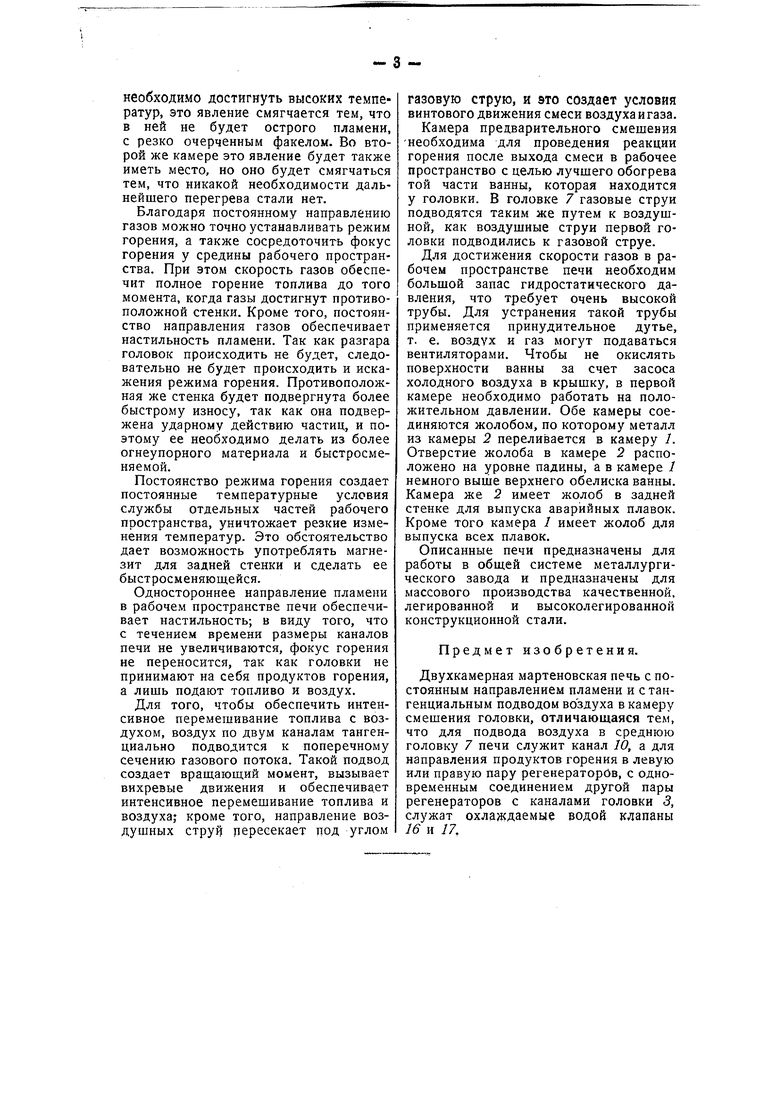

На чертеже фиг. 1 изображает продольный разрез предлагаемой печи; фиг. 2-вид ее сверху в разрезе и фиг. 3-поперечный разрез.

Предлагаемая мартеновская печь имеет две камеры или два рабочих пространства, из которых одна камера / (фиг. 1) восстановительная, а другая 2- окислительная. Топливо и воздух попадают в регенераторы, откуда, подогревшись, поступают по соответствующим каналам в первую головку 5, к которой по каналу 4 подводится необходимое для работы печи топливо, как напр, смесь коксовального и доменного газа;

(356-357)

воздух подается по каналу 5. После смешения воздуха и газа в камере предварительного смешения 6 (фиг. 2) и сжигания этой смеси в восстановительной камере выделится тепло. В результате горения, в камере / создается среда, состоящая из окиск углерода и углекислого газа, а также паров воды и азота воздуха. Эта среда будет достаточно благоприятной для создания надежных условий для раскисления стали в этой камере.

При данных условиях, окисление металлического железа происходило бы с весьма незначительной скоростью. Но так как металл будет прикрыт слоем шлака, и соприкосновение газовой фазы с жидким металлом происходить не будет, то и окисление металла через шлак, при наличии определенной газовой среды происходить будет в еще меньшей степени. Шлак же будет содержать в себе раскислители, которые позволяют устранить возможность окисления металла и создать благоприятные условия для уменьшения расхода раскислителей; кроме того раскисление металла через шлак обеспечивает чистоту металла от неметаллических включений.

Продукты неполного горения топлива из первой камеры / попадают в качестве топлива в головку 7 (фиг. 1), cog:

диняющую между собою первую и вторую камеры. Этот газ по двум каналам 8 (фиг. 2) попадает в камеру смешения 9 головки 7, где и смешивается с воздухом, который, проходя по КЗналу 10 головки 7, попадает в Kai-nepy смешения 9 и смешивается с продуктами горения камеры 1; таким образом смесь попадает в камеру окисления 2. Введение добавочного воздуха создает условия работы обычной мартеновской печи. В эту окислительную камеру 2 производится завалка шихтовых материалов, в которой и происходит их расплавление и зажигание примесей до требуемого предела.

Продукты полного горения топлива далее попадают в горизонтальный капал 11 (фиг. 2) головки 12, из которого попадают в вертикальный канал IS и затем в шлаковик 14 (фиг. 2). В этом шлаковике 14 производится предварительная очистка газов от твердых частиц, которые обычно уносятся газами из рабочего пространства печи. Такая предварительная очистка нужна для предупреждения засаривания горизонтального канала 15, который соединяет шлаковик 14 с перекидными клапанами 16, 17 для воздуха и газа, а также засаривания самих клапанов.

Продукты горения, очишенные от пыли, попадают в горизонтальный канал, в котором разветвляются на два потока: один-больший попадает в воздушный клапал 16, и другой-меньший в газовый клапан 17. Оба эти клапана работают на продуктах горения, которые еше не попали в регенераторы, и на нагретых в генераторах воздухе и газе, и поэтому подвергаются охлаждению водой. При вертикальном положении клапанов 16, 17 продукты горения из воздушного клапана по каналу 18 попадают к предварительной камере левого воздушного регенератора. Продукты же горения из газового клапана 17 по каналу 19 попадают в предварительную камеру левого газового генератора.

Предварительные левые камеры воздушного генератора 2(9 и газового регенератора 21 служат для окончательной очистки газов от мельчайшей пыли, так как сечение их очень велико, скорости

газов незначительны и продукты горения должны подниматься снизу вверх.

Из предварительных камер продукты горения попадают в соответствуюпдие регенераторы- левый газовый регенератор 22 и левый воздушный регенератор 23, Из газового регенератора 22 продукты горения по каналу 24 подводятся к газовому клапану 25. Из воздушного регенератора 23 по каналу 26 к бабочке Сименса, в ее левый канал 27, из левого канала 27-в средний канал 28, и оттуда в камеру соединения 29 продуктов горения обоих потоков, которая находится в непосредственной близости с трубой 30. Другой поток из холодного газового клапана 25 попадает в ту же камеру соединения и оттуда в трубу 30.

С другой стороны печи холодный воздух и газ совершают путь, обратный описанному.

Из холодных клапанов воздух и газ попадают в регенераторы, из последних- в клапаны 16, 17; из клапанов весь газ направляется к головке 3, и воздух разделяется на два потока, из которых один идет к головке 3, и другой-к головке 7.

Одновременным переключением клапанов 16, 17 из указанного на чертеже вертикального положения в горизонтальное, имеется возможность направлять газы обратно лишь только в регенераторах, оставляя их постоянное направление в рабочих пространствах печи. Благодаря этому создается возможность получения постоянным очага горения путем подбора сечений каналов, угла наклона газовых струй, камеры смешения и скорости газов. Таким образом можно достигнуть настильности пламени и сосредоточения фокуса горения в центре рабочего пространства. Устанавливая периодическое переключение клапанов 16, 17, можно получить равномерность работы насадок, без перегревов, а также и застуживания.

Поток горячих газов в рабочих пространствах печи имеет постоянное направление, и поэтому может сжигаться та часть его, которая с одной стороны омывается хвостом факела, а с другой- более холодной - у начала факела. В восстановительной камере, в Koropof

необходимо достигнуть высоких температур, это явление смягчается тем, что в ней не будет острого пламени, с резко очерченным факелом. Во второй же камере это явление будет также иметь место, но оно будет смягчаться тем, что никакой необходимости дальнейшего перегрева стали нет.

Благодаря постоянному направлению газов можно точно устанавливать режим горения, а также сосредоточить фокус горения у средины рабочего пространства. При этом скорость газов обеспечит полное горение топлива до того момента, когда газы достигнут противоположной стенки. Кроме того, постоянство направления газов обеспечивает настильность пламени. Так как разгара головок происходить не будет, следовательно не будет происходить и искажения режима горения. Противоположная же стенка будет подвергнута более быстрому износу, так как она подвержена ударному действию частиц, и поэтому ее необходимо делать из более огнеупорного материала и быстросменяемой.

Постоянство режима горения создает постоянные температурные условия службы отдельных частей рабочего пространства, уничтожает резкие изменения температур. Это обстоятельство дает возможность употреблять магнезит для задней стенкн и сделать ее быстросменяющейся.

Одностороннее направление пламени в рабочем пространстве печи обеспечивает настильность; в виду того, что с течением времени размеры каналов печи не увеличиваются, фокус горения не переносится, так как головки не принимают на себя продуктов горения, а лишь подают топливо и воздух.

Для того, чтобы обеспечить интенсивное перемешивание топлива с воздухом, воздух по двум каналам тангенциально подводится к поперечному сечению газового потока. Такой подвод создает вращ.аюш;ий момент, вызывает вихревые движения и обеспечивает интенсивное перемешивание топлива и воздуха,- кроме того, направление воздушных струй пересекает под углом

газовую струю, и это создает условия винтового движения смеси воздуха и газа.

Камера предварительного смешения -необходима для проведения реакции горения после выхода смеси в рабочее пространство с целью лучшего обогрева той части ванны, которая находится у головки. В головке 7 газовые струи подводятся таким же путем к воздушной, как воздушные струи первой головки подводились к газовой струе.

Для достижения скорости газов в рабочем пространстве печи необходим большой запас гидростатического давления, что требует очень высокой трубы. Для устранения такой трубы применяется принудительное дутье, т. е. воздух и газ могут подаваться вентиляторами. Чтобы не окислять поверхности ванны за счет засоса холодного воздуха в крышку, в первой камере необходимо работать на положительном давлении. Обе камеры соединяются жолобом, по которому металл из камеры 2 переливается в камеру 1. Отверстие жолоба в камере 2 расположено на уровне падины, а в камере / немного выше верхнего обелиска ванны. Камера же 2 имеет жолоб в задней стенке для выпуска аварийных плавок. Кроме того камера / имеет жолоб для выпуска всех плавок.

Описанные печи предназначены для работы в обшей системе металлургического завода и предназначены для массового производства качественной, легированной и высоколегированной конструкционной стали.

Предмет изобретения.

Двухкамерная мартеновская печь с постоянным направлением пламени и с тангенциальным подводом воздуха в камеру смешения головки, отличающаяся тел1, что для подвода воздуха в среднюю головку 7 печи служит канал 10, а для направления продуктов горения в левую или правую пару регенераторов, с одновременным соединением другой пары регенераторов с каналами головки 5, служат охлаждаемые водой клапаны 16 и 17,

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированная многотопливная горелка | 1989 |

|

SU1758340A1 |

| Способ производства стали в мартеновской печи | 1979 |

|

SU908830A1 |

| МАРТЕНОВСКАЯ ПЕЧЬ | 1937 |

|

SU52484A1 |

| Устройство головок мартеновских печей | 1950 |

|

SU89005A1 |

| Регенератор мартеновской печи | 1983 |

|

SU1130720A2 |

| Способ работы мартеновской печи, отапливаемой мазутом или высококалорийным газом при действии одновременно двух головок | 1958 |

|

SU117270A1 |

| Мартеновская печь | 1978 |

|

SU792060A1 |

| Способ сжигания высококалорийного топлива в мартеновских печах | 1961 |

|

SU148074A1 |

| Мартеновская печь | 1990 |

|

SU1793178A1 |

| Дымоотводящий тракт мартеновской печи | 1984 |

|

SU1254266A1 |

Авторы

Даты

1935-03-31—Публикация

1934-03-02—Подача