() СПОСОБ ПРОИЗВОДСТВА СТАЛИ В МАРТЕНОВСКОЙ

ПЕЧИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали в мартеновской печи | 1980 |

|

SU918310A1 |

| Способ выплавки стали в подовом агрегате | 1983 |

|

SU1157072A1 |

| Способ выплавки стали в подовой печи | 1988 |

|

SU1629320A1 |

| Способ выплавки стали в подовых печах | 1983 |

|

SU1127905A1 |

| Способ выплавки стали | 1979 |

|

SU885292A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| Мартеновская печь | 1978 |

|

SU792060A1 |

| Регенератор мартеновской печи | 1982 |

|

SU1083049A2 |

| Перекидное отсечное устройство мартеновской печи | 1980 |

|

SU866378A1 |

| Способ выплавки стали | 1988 |

|

SU1595921A1 |

t

Изобретение относится к черной металлургии, конкретнее к способам производства стали в основных мартеновских печах.

Известен способ выплавки стали в мартеновских печах, в котором с целью повышения качества стали и уменьшения расходов ферросплавов шлак раскисляют за мин до выпуска плавки кг/т отходами производства ферросилиция с содержанием 25-35% кремния и углерода СП .

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ производства стали в мартеновской печи, включающий чистое кипение металла, подачу топлива, отключение вентиляторного воздуха, подаваемого в рабочее пространство через регенераторы, снижение расхода топлива, ввод ферросплавов в металл и выпуск его из печи 2.

Недостатком этого способа явля|ется то, что он только несколько Уменьшает окислительный потенциал печи и не устраняет подсос воздуха в рабочее пространство. Кроме того, он не предусматривает ускорение реакций диффузионного раскисления.

Цель изобретения - повышение качества стали и снижение расхода ферросплавов.

10

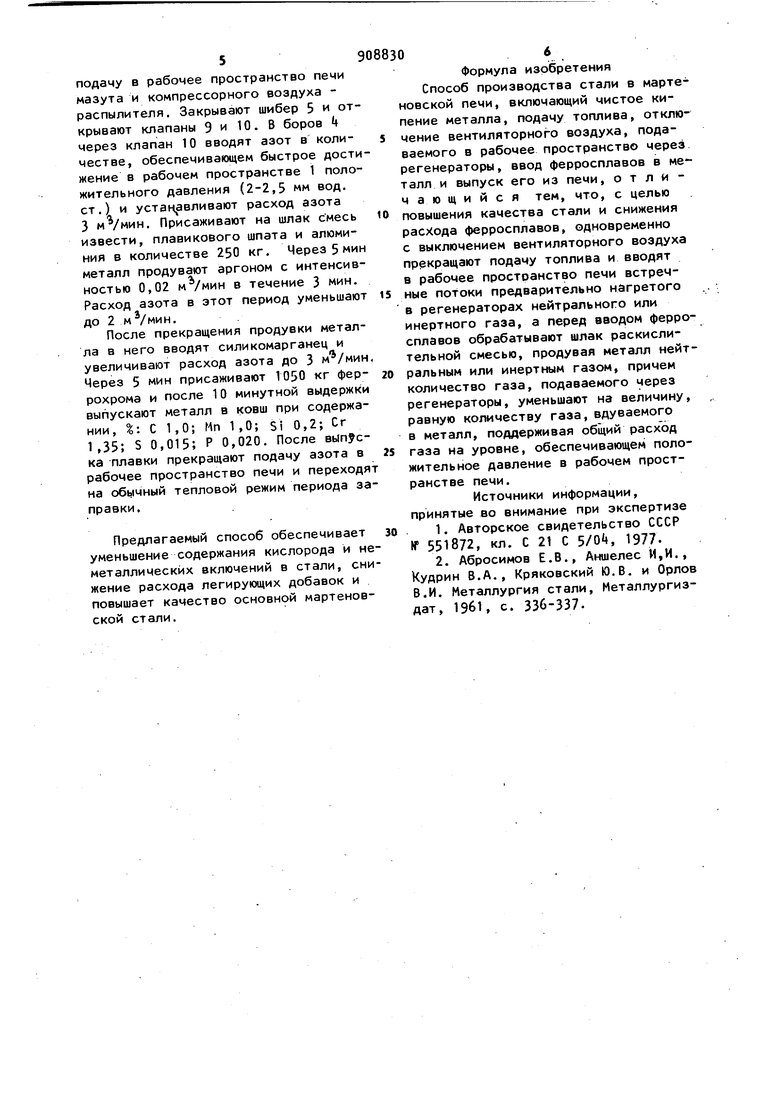

Поставленная цель достигается тем, что одновременно с выключением вентиляторного воздуха прекращают подачу топлива и вводят в рабочее пространство печи встречные потоки пред1$варительно нагретого в регенераторах нейтрального или инертного газа, а перед .вводом ферросплавов обрабатывают шлак раскислительной смесью, продувая металл нейтральным или инерт20ным газом, причем количество газа, подаваемого через регенераторы, уменьшают на величину, равную количеству газа, вдуваемого в металл, поддержи- гая общий расход газа на уровне,обеспечивающем положительное давлениев рабочем пространстве печи. Прекращение подачи топлива исключает его догорание в рабочем простран стве печи и подсос воздуха. Пропускание нейтрального или инертного газа через регенераторы обеспечивает на|- рев газа и позволяет поддерживать дос таточно высокую температуру в рабочем пространстве печи. Подачу нейтрального или инертного газа производят одновременно через левые и правые регенераторы (например, при работе на низкокалорийном топливе), т.е. встречными потоками. В этом случае в рабочем пространстве печи отсутствуют области отрицательных статических давлений, находящиеся обычно у левой или правой головок печи в зависимости от направления движения продуктов горения. В результате чего полностью исключается подсос холодного атмосферного воздуха в рабочее пространство печи, количество которого обычно составляет 5 от теоретически необходимого для Нолного сгорания топлива. Подача газа двумя встреч ными потоками обеспечивает м&ксималь ное использование тепла, аккумулированного кладкой всех регенераторов, на нагрев инертного или нейтрального газа. Эффективность нагрева газа при этом повышается вследствии небольшой скорости его движения при незначител HQM расходе газа. Расход газа Определяетсй объёмом элементов печи, которые он заполняет, и давлением в рабочем пространстве, которое поддерживают немного большим атмосферного. В рабочем пространстве мартеновской печи устанавливают контролируемую нейтральную газовую атмосферу, что интенсифицирует процесс диффузионного раскисления металла в результате обработки шлака раскислительными смесями, Продувка металла инертным или нейтральным газом перед вводом в металл раскислителей и легирующих позволяет ускорить процесс диффузионного раскис ления и приблизить его к кинетическому режиму. Для пфддержания в рабочем пространстве печи постоянного положительного давления и более экономного расходования инертного или нейтрального газа количество его, подаваемого через регенераторы, уменьшают на величину, равную количеству газа, вдуваейого в металл. Общий расход газа поддерживают на уровне, обеспечивающем положительное давление в рабочем пространстве печи. На чертеже показана схема мартеновской печи, работающей на мазуте или другом высококалорийном газообразном топливе. - Печь содержит рабочее пространство 1, два воздушных регенератора 2, два шлаковика 3, общий дымовой боров k с шибером 5, воздушные клапань 6 и 7, дымовые клапаны 8 и 9 и клапан 10 для ввода инертного или нейтрального газа. На приведенной схеме зафиксировано положение клапанов и общего дымового шибера в период раскисления стали, когда в рабочем пространстве печи поддерживают атмосферу азота.Азот через клапан 10 при закрытом шибере 5 по общему дымовому борову через дымовые клапаны 8 и 9 при закрытых воздушных клапанах 6 и 7 поступает в регенераторы 2 и через шлаковики 3 по вертикальным каналам поступает в рабочее пространство 1. Через неплотности рабочего пространства азот уходит а атмосферу. Пример. В 50 т основную мартеновскую печь, отапливаемую мазутом и работающую скрап-процессом,загружают 20 т чушкового чугуна, 30 т металлолома и 4 т известняка. По расплавлении металл содержит, %: С 0,9; Мп 0,15; S 0,050; Р 0,020-, следы Si. Присаживают 1 т железной руды и окачивают 801 первичного шлака, после чего наводят новый шлак, загружая 1т свежеобожженной извести и 0,15 т шамотного боя. При содержании углерода 0,7% ванна переходит на чистое кипение под сформировавшимся жидкоподвижным шлаком. В конце периода чистого кипения металл содержит, %: С О, Мп 0,2; 5 0,025; Р 0,015; следы Si. Вдувают в ванну 400 кг молотого электродного боя и получают в металле 1,0 С. Шлак после науглероживания металла содержит, %: FeO 6; Feiji O 3 2. В этот период шибер 5 открыт, открыты также клапаны 7 и 8, клапаны 6, 9 и 10 закрыты, работает правая головка печи и продукты горения идут справа на лево. Перед началом раскисления металла закрывают клапан 7 и одновременно прекращают

подачу в рабочее пространство печи мазута и компрессорного воздуха распылителя. Закрывают шибер 5 и открывают клапаны 9 и 10. В боров + через клапан 10 вводят азот в количестве, обеспечивающем быстрое достижение в рабочем пространстве 1 положительного давления (2-2,5 мм вод. ст.) и устан авливают расход азота 3 . Присаживают на шлак смесь извести, плавикового шпата и алюминия в количестве 250 кг. Через 5 мин металл продувают аргоном с интенсивностью 0,02 м /мин в течение 3 мин. Расход азота в этот период уменьшают до 2 м /мин.

После прекращения продувки металла в него вводят силикомарганец и увеличивают расход азота до 3 м /мин Через 5 мин присаживают 1050 кг феррохрома и после 10 минутной выдержки выпускают металл в ковш при содержании, %: С 1,0; Мп 1,0; Si 0,2; Сг 1,35; S 0,015; Р 0,020. После выпуска плавки прекращают подачу азота в рабочее пространство печи и переходя на обычный тепловой режим периода заправки.

Предлагаемый способ обеспечивает уменьшение содержания кислорода и неметаллических включений в стали, снижение расхода легирующих добавок и повышает качество основной мартеновской стали.

Формула изобретения Способ производства стали в мартеновской печи, включающий чистое кипение металла, подачу топлива, отключение вентиляторного воздуха, подаваемого в рабочее пространство через регенераторы, ввод ферросплавов в ме талл и выпуск его из печи, отличающийся тем, что, с целью повышения качества стали и снижения расхода ферросплавов, одновременно с выключением вентиляторного воздуха прекращают подачу топлива и вводят в рабочее пространство печи встречные потоки предварительно нагретого в регенераторах нейтрального или инертного газа, а перед вводом ферросплавов обрабатывают шлак раскислительной смесью, продувая металл нейтральным или инертным газом, причем количество газа, подаваемого через регенераторы, уменьшают на величину, равную количеству газа, вдуваемого в металл, поддерживая общий расход газа на уровне, обеспечивающем положительное давление в рабочем пространстве печи.

Источники информации, принятые во внимание при экспертизе

/

Авторы

Даты

1982-02-28—Публикация

1979-07-02—Подача