В процессе массового изготовления тех или иных деталей, после таких операций как ковка, горячая штамповка, отжиг или закалка, необходим контроль твердости изделий или материала. Самые распространенные способы измерения твердости - это способ Бринеля и Роквелла. Но как первый, так и второй способы требуют тщательной подготовки площадки для отпечатка, для чего необходима операция зачистки, а следовательно, и значительная затрата времени на производство одного испытания. При этом указанные методы страдают большой неточностью при наличии обезуглероживания металла. Существующие магнитные способы страдают громоздкостью, и их результаты обычно искажаются неодинаковостью размеров и формой испытуемых деталей. В предлагаемом приборе указанные недостатки в значительной мере исключены.

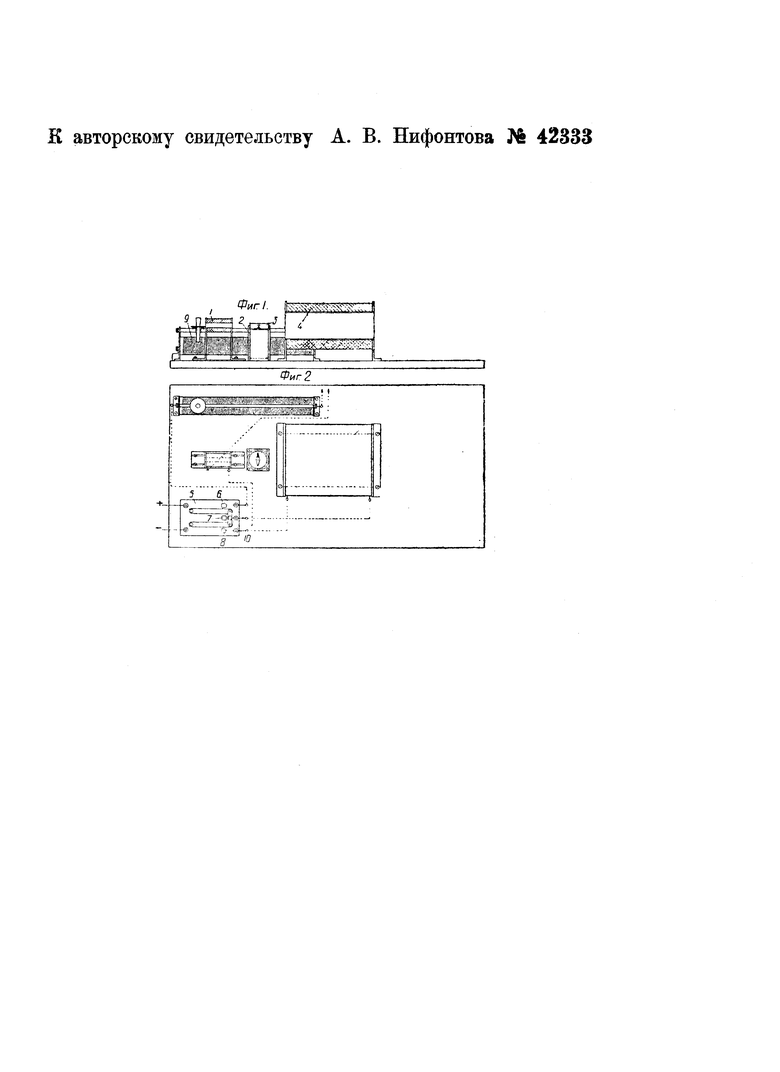

На чертеже фиг. 1 изображает вид предлагаемого прибора сбоку и фиг. 2 - вид его сверху.

Прибор состоит из двух катушек 1 и 4 (фиг. 1), расположенных в направлении восток-запад, компаса 3, укрепленного на подставке 2, переключателя 5, реостата 9 и амперметра, который на чертеже не показан. Перечисленные части укрепляются или на доске или на столе. Взаимное расположение отдельных частей прибора видно из чертежа. Соединительные провода показаны пунктирными линиями. Схема соединения отдельных частей прибора такова, что, если движок 10 перевести на клеммы 7 и 8, то ток идет только через катушку 4 и при этом в таком направлении, что в катушке 4 северный полюс обращен к магнитной стрелке и отклоняет северный конец ее от ее нормального положения влево. Если движок 10 перевести на клеммы 6 и 7, то ток идет последовательно через обе катушки 1 и 4, через реостат 9 и амперметр. При этом южные полюса обеих катушек 1 и 4 будут обращены к магнитной стрелке 3. Регулируя расстояние от магнитной стрелки 3 катушки 1 можно добиться того, что действие полюсов катушек 1 и 4 на магнитную стрелку 3 будет одинаково, так что магнитная стрелка будет стоять на нуле, как и в случае выключенных катушек. Известно, что для данной марки стали величина коэрцитивной силы находится в прямой зависимости от твердости в широких пределах, а поэтому, зная эту зависимость, можно по коэрцитивной силе судить о твердости. Но в большинстве случаев при массовом контроле деталей важно знать лишь сравнительную твердость испытуемого образца по отношению к допустимой предельной твердости. Допустим, требуется, чтобы деталь перед обработкой имела твердость по Бринелю не более Р0 кг/мм2. Тогда подбираем деталь (эталон) с твердостью Р0 кг/мм2 и вставляем ее в катушку 4, а затем движок 10 замыкаем на контакты 7 и 8 на 1-1,5 секунды, благодаря чему деталь намагнитится и отклонит северный конец магнитной стрелки влево. Переводим далее движок 10 на контакты 6 и 7. При этом магнитное поле катушки 4 будет обратным полю испытуемой детали, и деталь будет размагничиваться. Степень размагничивания будет зависеть от напряжения размагничивающего поля катушки 4 или от силы тока для данной катушки. Для данной детали с твердостью Р0 создаем такое поле, которое полностью размагничивает деталь и магнитную стрелку приводит к нулю. Соответствующее напряжение поля достигается путем регулировки силы тока реостатом 9.

Если далее сохранить установленную величину напряжения размагничивающего поля катушки 4, то при намагничивании и последующем размагничивании в установленном по эталону поле мы получим для той или иной детали отклонение магнитной стрелки от нуля вправо или влево. Отклонение магнитной стрелки при размагничивании вправо будет указывать, что испытуемая деталь имеет меньшую коэрцитивную силу, а следовательно и меньшую твердость, нежели твердость и коэрцитивная сила эталонной детали, а отклонение влево будет указывать, что твердость и коэрцитивная сила испытуемой детали больше твердости и коэрцитивной силы эталона. Таким образом, установив силу размагничивающего тока в цепи по эталонной детали, твердость которой будет граничить между допустимой и недопустимой твердостями, дальше мы можем судить о твердости испытуемых деталей по направлению отклонения стрелки от нулевого ее положения. Небольшие отступления в размерах и массах испытуемых деталей не могут влиять на точность описанных измерений. Кроме того, если в этом будет необходимость, можно установить для данного вида деталей отсчет твердости прямо по шкале амперметра, с приведением магнитной стрелки к нулю, так как сила размагничивающего тока пропорциональна коэрцитивной силе образца.

По этому методу могут быть подвергнуты контролю: шарикоподшипниковые кольца, ролики, метчики, сверла, прутки стали и др. детали. На чертеже (фиг. 1 и 2) изображен прибор для контроля шарикоподшипниковых колец по твердости указанным выше методом. При испытании других деталей форма и размеры катушки 4 соответственно изменяются. Однако при испытании длинных стержней стали нет необходимости делать длину катушки, равной длине стержня. Она может быть короче в 8-10 раз, так что пруток входит в катушку только одним концом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отбраковки изделий из магнитных материалов по качеству их термический обработки | 1935 |

|

SU49424A1 |

| ПРИСТАВНОЙ ЭЛЕКТРОМАГНИТ К КОЭРЦИТИМЕТРУ | 2013 |

|

RU2535632C1 |

| Способ измерения коэрцитивной силы многополюсных звездообразных постоянных магнитов | 1949 |

|

SU82719A1 |

| Прибор для определения качества термообработки изделий | 1943 |

|

SU72825A1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2023 |

|

RU2827139C1 |

| Способ подгонки магнитоэлектрических измерительных приборов и размагничивающий электромагнит для осуществления этого способа | 1954 |

|

SU100535A1 |

| ФЕРРОЗОНДОВЫЙ КОЭРЦИТИМЕТР | 1998 |

|

RU2139550C1 |

| ВСЕСОЮЗНАЯ т !»АТ?Ш9-ТЕХ??>&'-;И(^!^tiPib;i?'sk.^.;. ^Н' | 1972 |

|

SU357513A1 |

| КОЭРЦИТИМЕТР НА ПОСТОЯННЫХ МАГНИТАХ | 2001 |

|

RU2210786C2 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2024 |

|

RU2837815C1 |

Прибор для определения качества материалов по их твердости, типа "индукционных весов" Юза, с использованием компасного индикатора, отличающийся тем, что в целях диференциации поворотов стрелки компаса 3, последний размещен между двумя имеющими общую ось катушками 1 и 4, обращенными одноименными полюсами друг к другу.

Авторы

Даты

1935-03-31—Публикация

1934-01-31—Подача