элементом крепления переднего конца ленты.

Для обеснечения возможности гибки лент различной толщины один из сегментов установлен неподвижно, а другой - с возможностью перемещения вдоль оси оправки и в направлении ее радиуса.

Для обеспечения возможности получения пакетов с различным числом пазов делительный диск может быть обеспечен сменным венцо-м с диаметром, больщим диаметра образуемого пакета.

Для повышения точности внутреннего диаMCipa Пакета оправка может быть снабжена шпонками, идущими по всей длине оправки, выступающими относительно ее наружной поверхности и имеющими форму и размеры, соответствующие форме и размерам пазов пакета.

Для повышения жесткости изгибаемой ленты нагревательное устройство, предусмотренное в установке, расположено па внутренней поверхности сборной направляющей узла гибки.

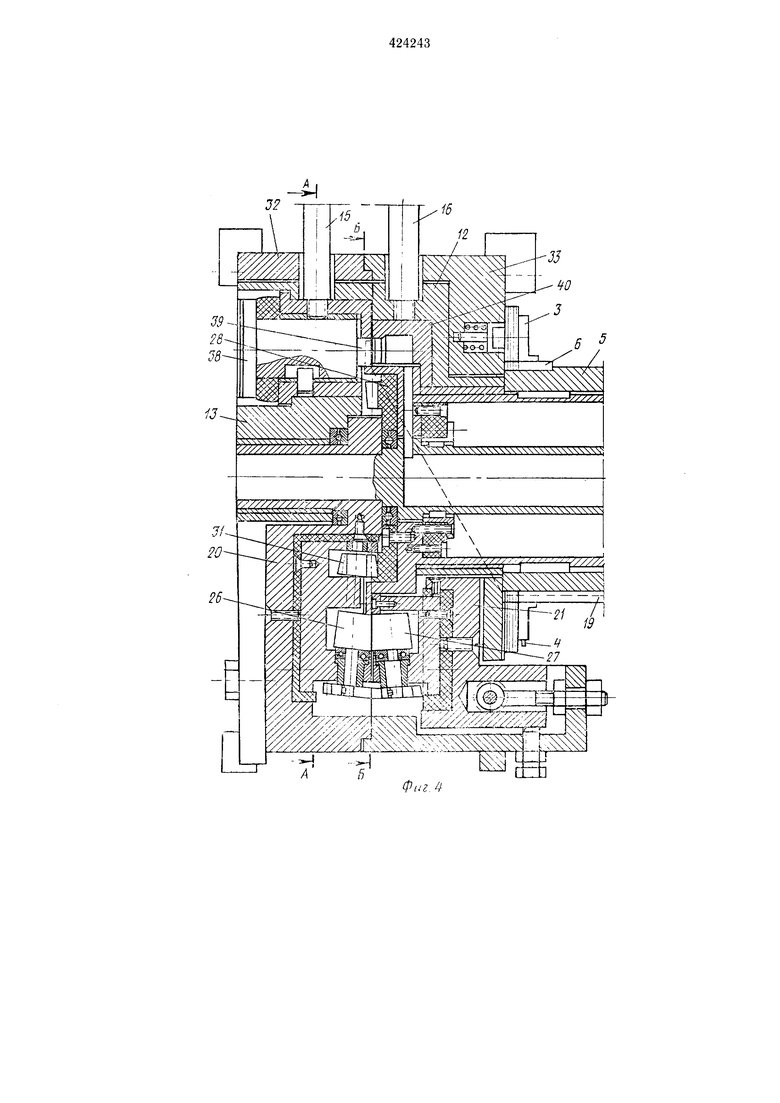

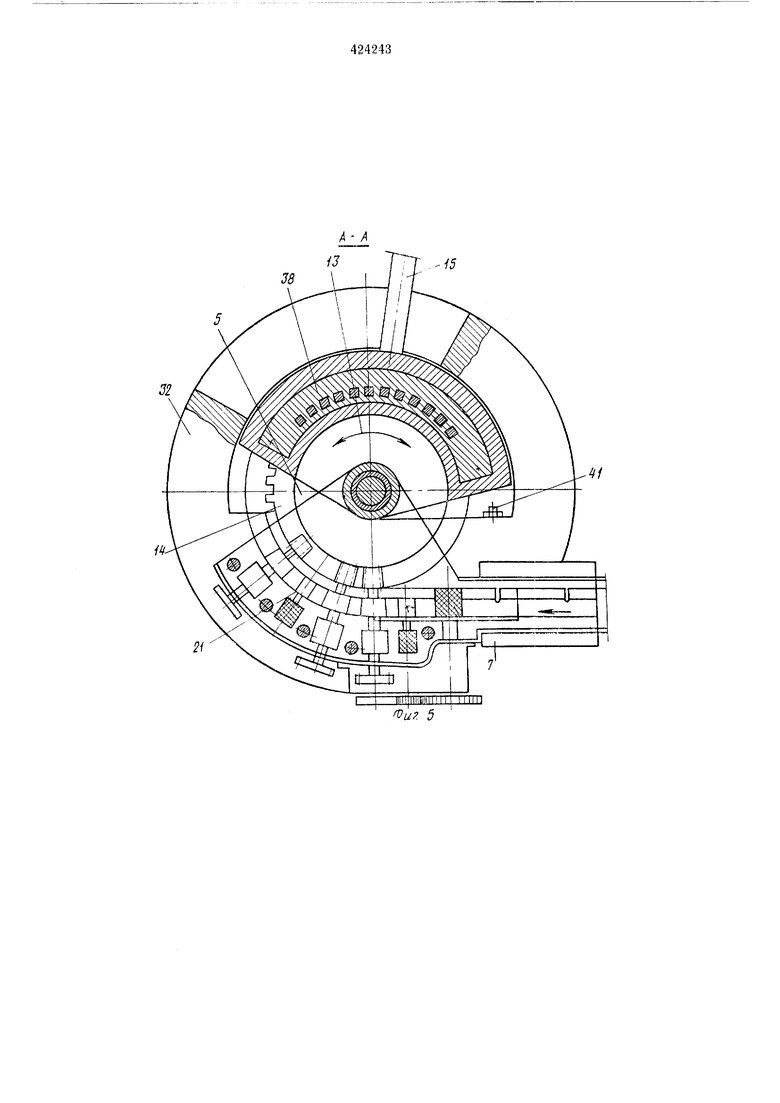

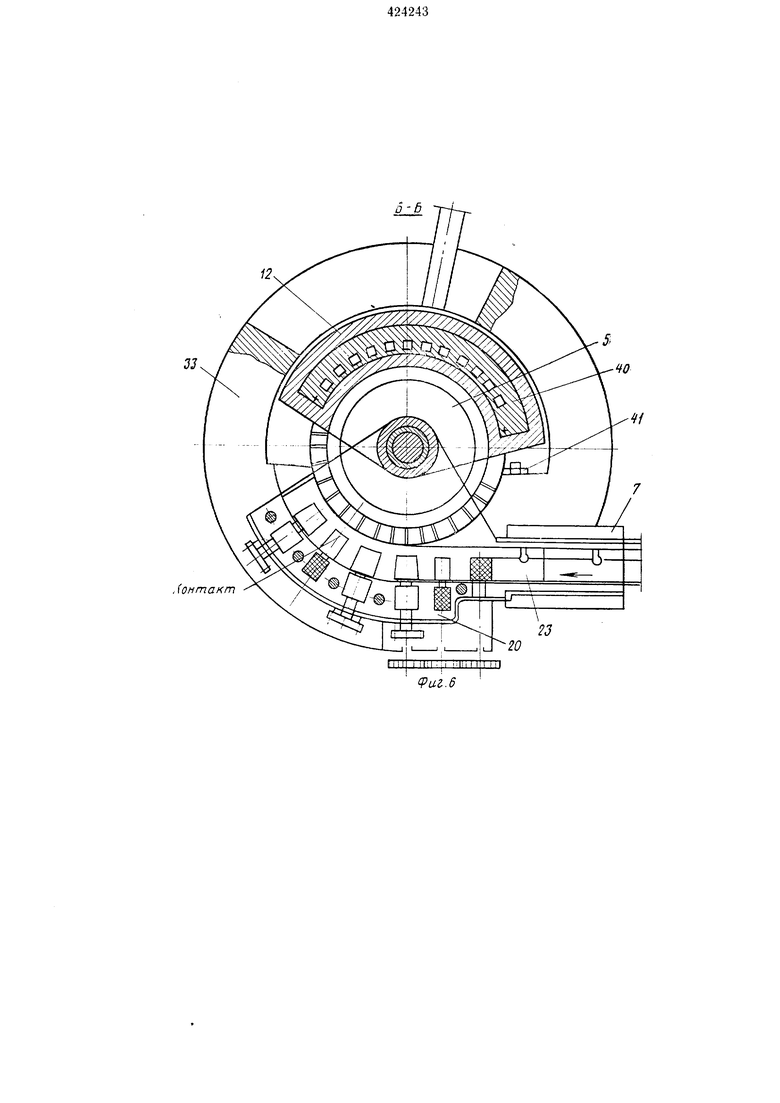

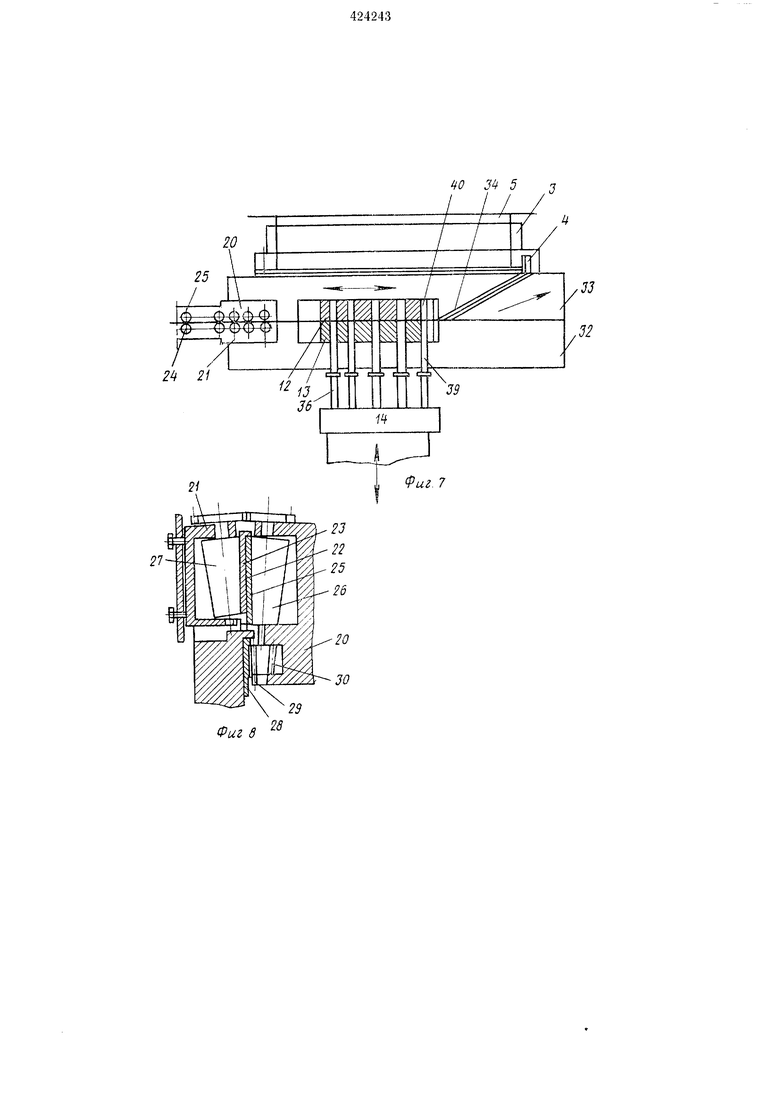

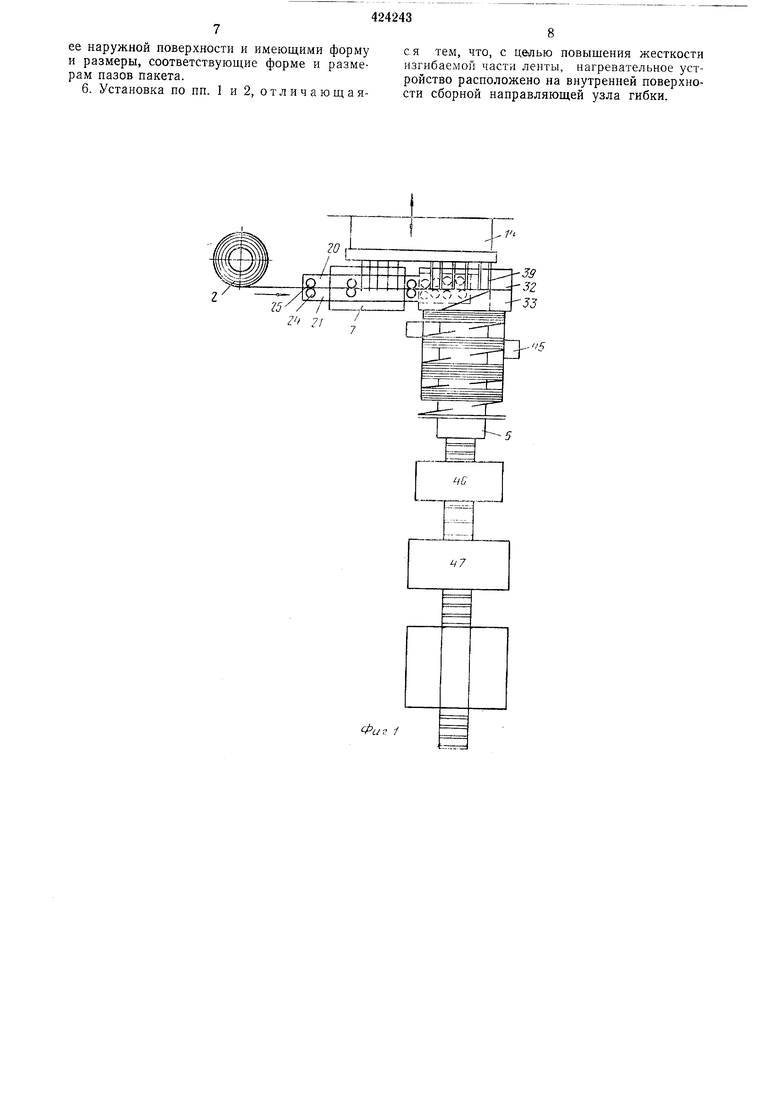

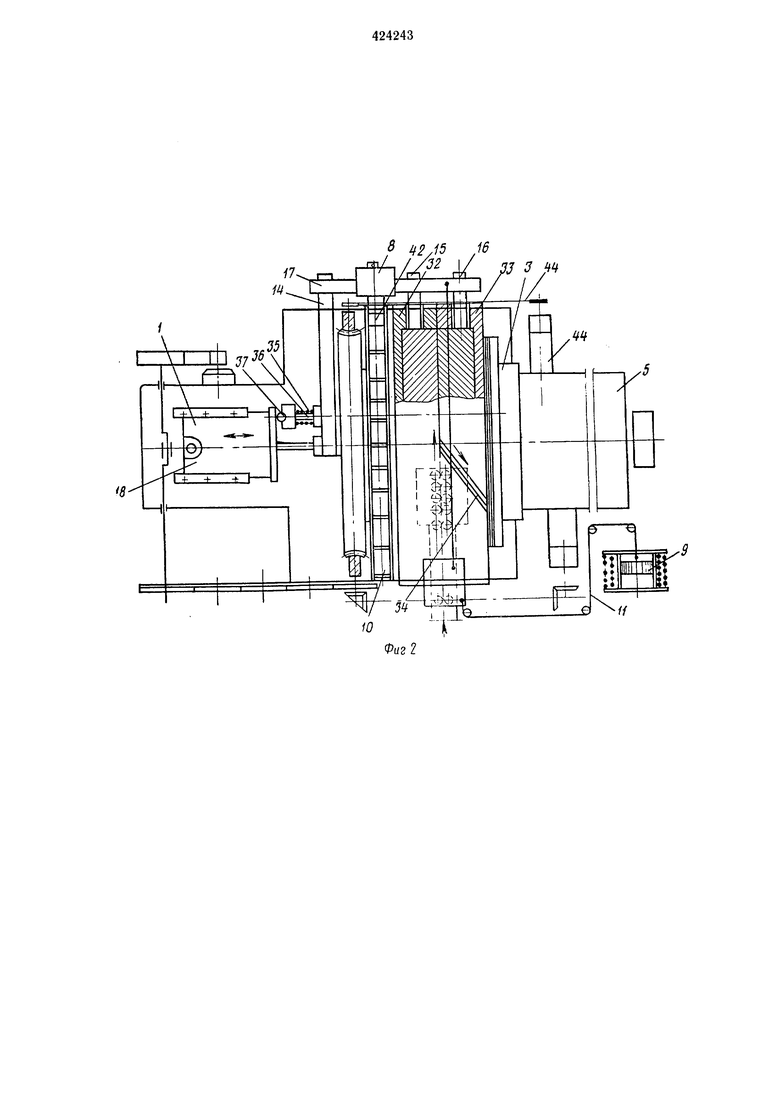

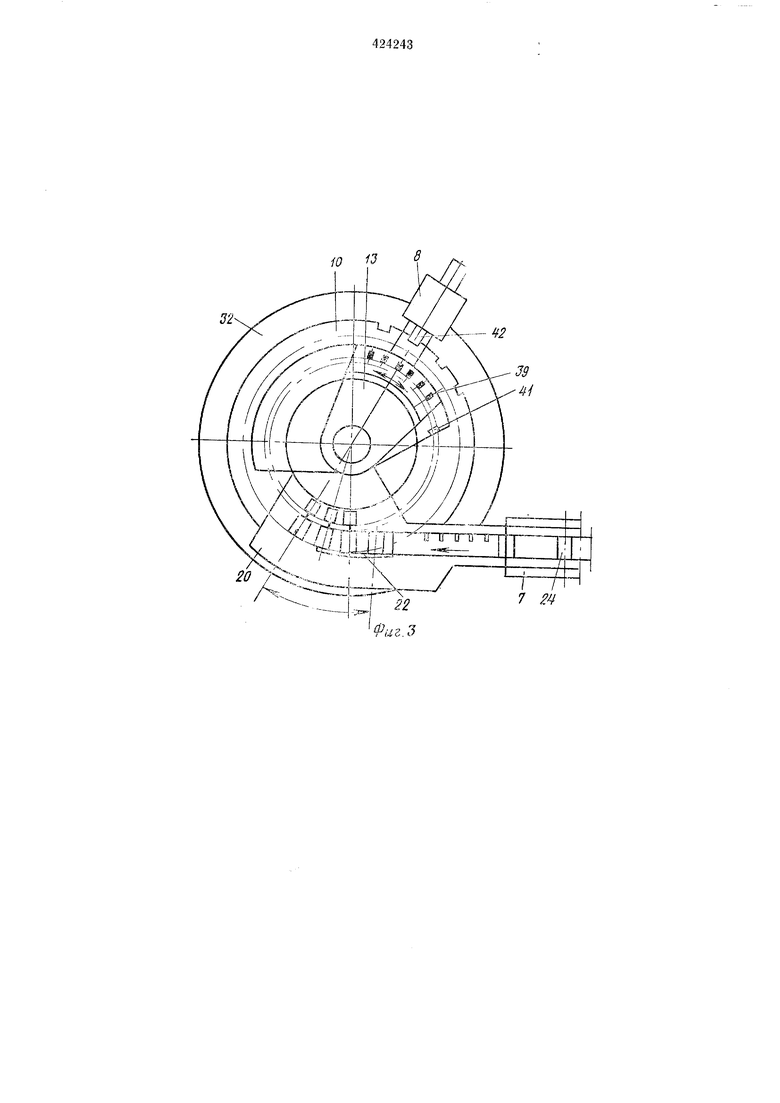

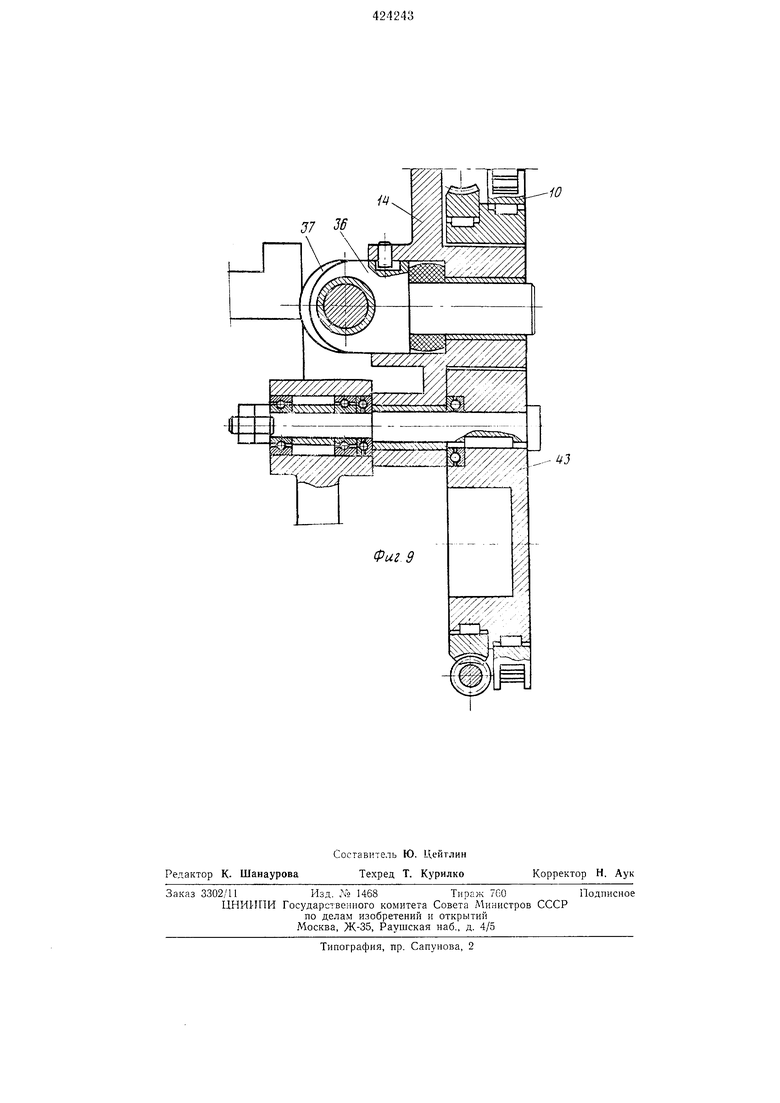

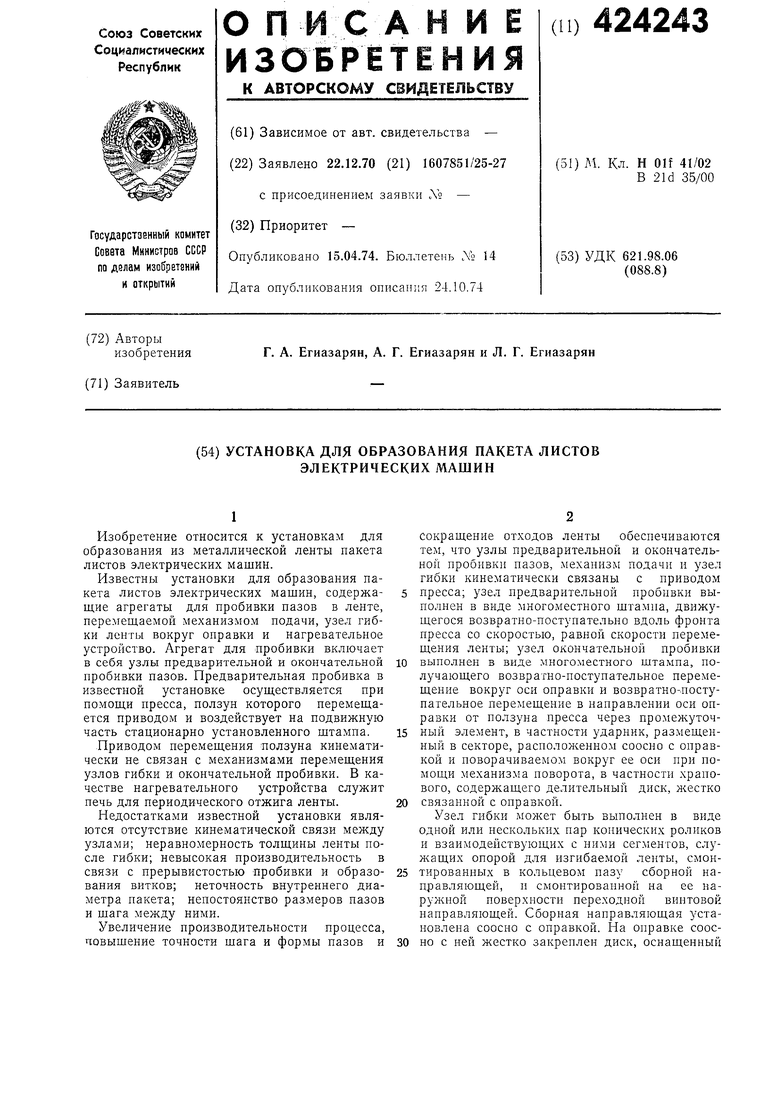

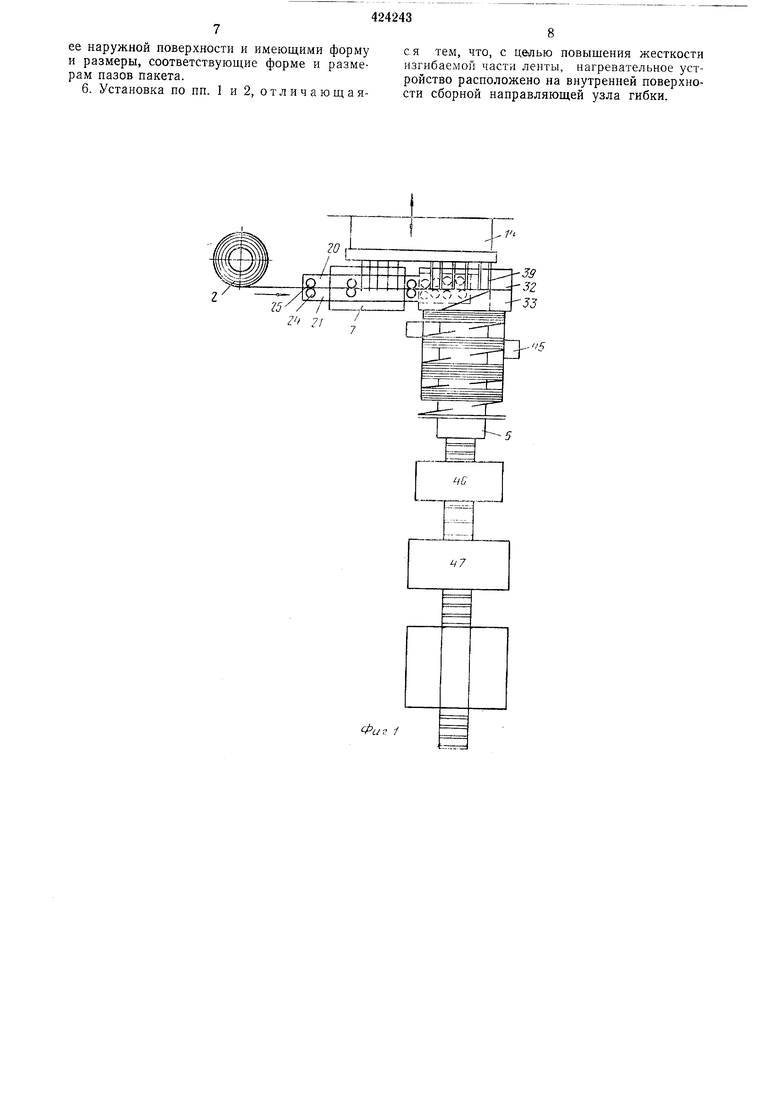

На фиг. 1 показана общая схема установки; на фиг. 2 - кинематическая схема; на фиг. 3 - узлы предварительной и окончательной лробивки пазов и гибки ленты, вид в плане; на фиг. 4 - узлы гибки и окончательной пробивки, продольный разрез; на фиг. 5 -- то же, разрез по А-А на фиг. 4; на фиг. 6 - то же, разрез но Б-Б на фиг. 4; на фиг. - 7 многоместный штамп для окончательной пробивки; на фиг. 8 - конические ролики; на фиг. 9 - сектор и ударник.

Предложенная установка содержит пресс 1, на котором осуществляется предварительная и окончательная пробивка пазов в ленте, сматываемой с барабана 2. Подача ленты производится лентоведущим диском 3, на наружной поверхности которого имеется клинообразный паз, в котором при помощи клина 4 закрепляют передний конец ленты (фиг. 7). Лентоведущий диск установлен на онравке 5 и закреплен на ней при помощи клина 6.

Установка содержит узел предварительной пробивки пазов, выполненный в виде многоместного щтамна, установленного на каретке 7, совершающей возвратно-поступательное перемещение. Каретка связана с подвижной рамой 8, перемещение которой осуществляется противовесом 9 и храповым механизмом, приводимым в движение делительным диском 10 при помощи прулсины и троса 11.

Рама 8 выполнена в виде секторов 12, 13, 14 соответственно с рычагами 15 и 16, закрепленными .на общем коромысле 17. Рама закреплена на хратювике храпового механизма. При помощи храпового механизма, делительного диска 10 и троса рама совершает возвратно-поворотное движение, синхронизированное с возвратно-постунательным движением каретки 7 и ходом ползуна 18 пресса 1.

Узел гибки ленты содержит оправку 5, диаметр которой равен внутреннему диаметру

формуемого пак&та. Оправка установлена соосно с ползуном пресса и вращается синхронно с его возвратно-поступательным неремешением. Оправка снабжена шпонками 19, форма поперечного сечения которых соответствует форме пазов листов пакета. Шпонки идут вдоль всей длины оправки, заходная часть шпонок имеет закругления, облегчающие установку на них листов.

Узел гибки содержит также сборную направляющую, состоящую из частей 20 и 21, соединенных замком. Паправляющая одним концом посажена на ось оправки 5, а другим установлена на станине (на чертеже не показапа). В сборной направляющей смонтированы регулируемые лентонаправляющие сегменты 22 и 23, также связанные замком и служащие опорой для ленты в процессе гибки. В направляющей смонтированы также цилиндрические регулируемые ролики 24 и 25, соединенные замком. Эти ролики предназначены для поддержки ленты.

Кроме того, в направляющей установлены конические ролики 26 и 27, конусность когорых выбирают в зависимости от геометрических параметров получаемого пакета. Оба ролика являются ведущими и получают вращение от шестерни 28, сидящей на торце оправки 5 и находящейся в зацеплении с шестернями 29, 30 и 31, сообщающими вращение роликам.

Узел гибки содержит также два неподвижных кольца 32 и 33, связанных между собой. На наружно оверхности колец вы1 олнепы

выемки, иирина коюрых равна лирине направляющей в сборе, причем направляющая омещена в этих выемках. В вырезе кольца 33 установлена съемная винтовая направляющая 34 для отвода и шихтовки отформованных листо з. Кольца одним торцом закреплены па направляющей, а другим - на станине пресса. Секторы 12 и 13 расположены внутри колец и сопряга отся с зазором по наружному диаметру с внутренними диаметрами колец,

а по внутреннему диаметру также с зазором сопрягаются с оправкой 5. На упомянутой оправке с возможностью поворота установлен сектор 14, а на его торцовой поверхности выполнены отверстия, i которых под действием

ружипы 35 перемещается ударник 36, несущий ia конце цилиндрический ролик 37.

Узел окончательной пробивки пазов содержит многоместный уансонодержатель 38, который движется в о верстии в направлении,

перпс 1дпкулярном к торцу сектора 13. В пуансонодержателе закреплены пуансоны 39 и три направляющие :олонки (на чертеже не показаны). Две направляющие колонки центриру отся во втулке (на чертеже не показана),

закреплеппой па торце 12, несущего многоместнг тй матрицедержатель 40. Третья колонка цептрируется во втулке (на чертеже не показана), закрепленной на торце оправки 5. Узел снабжен регулируемым упором 41,

установленным в прорезях колец 32 и 33 и

. -

38

2i

/5

/

и. 5 , Контакт iPat.6

2S

Фиг 6

служащим для регулировки хода пуансоно- и матрицедержателей.

Делительный диск 10 имеет сменный зубчатый венец, который выбирается таким образом, чтобы произведение числа его зубьев на количество одновременно штампуемых пазов равнялось числу пазов штампуемого листа. Зубчатый венец взаимодействует с защелкой 42 храпового механизма. Делительный диск сидит вместе с диском 43 на оси оправки. Диск 43 имеет кольцевую канавку, в которой перемещается сектор 14, и три отверстия, в которых движется ударник 36.

Работа установки осуществляется следующим образом.

Электродвигатель (на чертеже не показан) приводит в движение ползун пресса, диск 43, делительный диск 10 и оправку 5. От шестерни 28 приводятся во вращательное движение гибочные ролики 26 и 27, которые осуществляют подачу и изгиб ленты, а диск 3 тянет ленту с той же скоростью.

Передний конец ленты протягивают цилиндрическ11ми роликами 24 и 25, коническими роликами 26 и 27 ((установка может содержать требуемое количество пар роликов), сектора.ми 12 и 13 и закрепляют в клинообразном пазу диска 3 при помощи клина 6. В зоне формования ленты на сборной направляющей (части 20, 21) расположен узел нагрева, например, установка ТВЧ, электросварочный аппарат с токоподводящими скользящими контактами. Нагретая лента верхней кромкой опирается на регулируемые лентонаправляющие сегменты 22, 23, а нижний - на оправку 5.

Пробивка пазов производится под действием пресса, па ползуне которого установлено коромысло, несущее на концах регулируемые бойки (на чертеже не показаны). Бойки осуществляют одновременный удар по ударникам, которые имеются в узлах предварительной и окончательной пробивки пазов, передвигая пуансонодержатели вместе с пуансонами по направляющим колонкам штампа.

Окончательная пробивка пазов производится после образования гибки соответствующего витка вокруг оправки, причем пробивка осуществляется при непрерывной подаче и деформировании ленты.

Перемещение многоместных штампов осуществляется вместе с вращением делительного диска 10. Угол поворота рамы 8 ограничивается упором 41, взаимодействующим с защелкой храпового механизма, установленной в пазе делительного диска.

Ленты с пробитыми пазами проходят через винтовую направляющую и укладываются на оправке. При дальнейшем движении ленты счетный или взвешивающий механизм 44 отсчитывает или взвешивает количество листов для пакета, далее лента разрезается ножницами 45. Пакеты поступают к прессу 46 для опрессовки, затем их сваривают, выпрсссо15ывают с оправки и в печи 47 подвергают отжигу и оксидации.

Предметизобретения

1. Установка для образования пакета листов электрических машин из металлической ленты, перемещаемой механизмом подачи, содержащая агрегат для пробивки пазов, включающий узлы предварительной и окончательной пробивки пазов и пресс с ползуном, перемещае.мым приводом, а содержащая узел гибки ленты вокруг оправки и нагревательное устройство, отличающаяся тем, что, с целью увеличения производительности процесса, повышения точности шага и формы пазов пакета, а сокращения отходов, узлы предварительной и окончательной пробивки пазов, механизм подачи и узел гибки кинематически связаны с приводо.м пресса, узел предварительной пробивки выполнен в виде многоместного штампа, движущегося возвратно-поступательно вдоль фронта пресса

со скоростью, равной скоростп перемещения ленты, узел окончательной пробивки выполнен в виде многоместного штампа, получающего возвратно-поворотное перемещение вокруг осп оправки и возвратно-поступательное

перемещение в направлении оси оправки от ползуна пресса через промежуточный элемент, в частности ударник, размещенный в секторе, расположенном соосно с оправкой и поворачиваемом вокруг ее осп при помощи механпзма поворота, в частности храпового, содержащего делительный дпск, жестко связанный с оправкой.

2.Установка по п. 1, отличающаяся тем, что узел гпбкп ленты выполпеп в виде

по меньшей мере одной пары конпческпх роликов и взаимодействующих с ними сегментов, служащих опорой для изгибаемой лепты, смонтированных в кольцевом пазу сборной направляющей, установленной соосно с

упомянутой оправкой, на которой жестко закреплен диск, оснащенный элементом крепления переднего конца ленты, и несущей переходную винтовую направляющую.

3.Установка по пп. 1 и 2, о т л и ч а ю щ а яс я тем, что, с целью обеспечения возможности гибки лент различной толщины, один из сегментов, служащих опорой для ленты, установлен неподвижпо, а другой - с возмолуностью перемещения вдоль оси оправки и в

направлении ее радиуса.

4.Установка по п. 1, отличающаяся тем, что, с целью обеспечения возможности получения пакетов с различным числом пазов, делительный диск, установленный на оправке, снабжен сменным венцом с диаметром, большим диаметра образуемого пакета.

5.Установка по пп. 1 п 2, отличающаяся тем, что, с целью повышения точности внутреннего диаметра пакета, оправка снабжена шпонкамп, выступающими относительно

ее наружной поверхности и имеющими форму и размеры, соответствующие форме и размерам пазов пакета. 6. Установка по пп. I и 2, отличающаяс я тем, что, с целью повышения жесткости изгибаемой части ленты, нагревательное устройство расположено на внутренней поверхности сборной направляющей узла гибки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРУЖИНОНАВИВОЧНЫЙ АВТОМАТ, ЕГО МЕХАНИЗМЫ РУБКИ, ОБРАЗОВАНИЯ УЗЛА, ПЕРЕМЕЩЕНИЯ ЗАГОТОВОК (ВАРИАНТЫ), ИХ УСТРОЙСТВА ЗАХВАТОВ, ПОДВИЖКИ, ОРИЕНТАЦИИ, ЗАЖИМА, КУЛАЧКОВЫЕ СРЕДСТВА | 2002 |

|

RU2199412C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ ДЛЯ ХРАНЕНИЯ ИНФОРМАЦИИ (ВАРИАНТЫ) | 1996 |

|

RU2188464C2 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ АППАРАТ С ОТВОДНЫМ ВЫСТРЕЛИВАНИЕМ | 2009 |

|

RU2493789C2 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ АППАРАТ С МЕХАНИЗМОМ ЗАПУСКА, ЧУВСТВИТЕЛЬНЫМ К НАГРУЗКЕ | 2009 |

|

RU2499567C2 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ АППАРАТ С ЭЛЕМЕНТАМИ УПРАВЛЕНИЯ, ПРИГОДНЫМИ ДЛЯ РАБОТЫ ОДНОЙ РУКОЙ | 2009 |

|

RU2489099C2 |

| УЗЕЛ ОГРАНИЧЕНИЯ, ВКЛЮЧАЮЩИЙ КОМПЕНСАТОР ТОЛЩИНЫ ТКАНИ | 2013 |

|

RU2644272C2 |

- /5

i 8 If 2,15

10

32

13

Даты

1974-04-15—Публикация

1970-12-29—Подача