Изобретение относится к изготовлению устройств для хранения информации. Более конкретно, но без каких-либо ограничений конкретными примерами осуществления, описанными в соответствии с наилучшим режимом практической реализации, настоящее изобретение относится к изготовлению накопителей на магнитных оптических дисках.

В прошлом изготовление и сборка устройств хранения информации требовали больших затрат времени и вызывали проблемы, связанные с контролем качества. Последние разработки оптических устройств памяти только усилили эти проблемы. Всеобщая потребность в достижении более быстрого времени доступа и более высокой надежности переросла во всеобщую потребность в более качественных способах и технологических установках для изготовления упомянутых устройств памяти. Например, новейшие носители на магнитооптических дисках сделали чрезвычайно важной качественную настройку оптической системы. Эти накопители работают на эффекте Керра. Если оптическая система настроена не достаточно точно, то в дисководе произойдет сбой.

Одним из путей обеспечения высокого качества устройств для хранения информации является увеличение трудозатрат и усиление контроля качества. Увеличение трудозатрат позволит выделить больше времени на каждый носитель, отводимого на юстировку и настройку. Усиление контроля качества позволит отбраковывать устройства, не соответствующие стандартным требованиям. Недостатком такого подхода является чрезвычайное увеличение стоимости. Элементы и отбракованнные устройства идут в отходы после обнаружения дефекта. Лучшей стратегией было бы стремиться к изготовлению устройств памяти с максимально возможными качеством и эффективностью.

Например, потребность в малых временах доступа привела к повышению рабочих механических напряжений, внутренних для накопителя на оптических дисках. В типовом случае оптическая каретка должна приводиться в действие с помощью линейного привода, обеспечивающего перемещение по двум направляющим. Эта система подвергается воздействию высоких ускорений и торможений в процессе поиска информации. Естественно, должны увеличиться допуски, требуемые при производстве. Заказчики возвращали назад дисководы с обнаруженными дефектами в подшипниках, которые поддерживают оптическую головку на направляющих, а также с дефектами в обмотках, используемых в линейных приводах. Эти типы дефектов полностью выводят из строя упомянутое устройство для хранения информации.

В соответствии с одним из аспектов настоящего изобретения множество подшипников путем прессовой посадки могут быть точно установлены в оптическую каретку с использованием способа ввода подшипников и соответствующего устройства, раскрытых в настоящем описании. Ранее лишь один подшипник устанавливался в каждый данный момент времени вручную. Для того чтобы сборщик мог точнее позиционировать подшипники, использовались кольцевые прокладки. Настоящее изобретение позволяет сэкономить время за счет обеспечения возможности точного введения множества подшипников.

Обмотки, используемые в линейном приводе, также называемые обмотками грубого привода, подвергаются воздействию чрезвычайно высокого механического напряжения, и при этом должны сохранять очень жесткие допуски. Под этим воздействием обмотки грубого привода могут открепиться, что приводит к отказу устройства. Ранее обмотки грубого привода позиционировались и приклеивались вручную. Техник должен был вручную ориентировать одну из обмоток и пытаться стабилизировать обмотку путем приклеивания. Затем техник должен осуществлять сборку обмотки согласования. В настоящем изобретении эффективность и точность улучшаются путем приклеивания одновременно двух обмоток.

Как упоминалось ранее, конструктивные элементы и трудовые затраты являются наиболее дорогостоящими элементами устройства для хранения информации. Это особенно справедливо для оптических элементов в оптическом устройстве хранения информации. Ранее оптические элементы позиционировались вручную. Сборщик должен был удерживать элементы на месте их установки и наносить клей. Контроль качества, проводимый позднее, должен был обеспечить определение правильности размещения оптических элементов. Проблема для такого способа состоит в том, что в случае неверной установки детали последующие производственные операции уже бесполезны для дефектного дисковода. В типовом случае любая попытка ремонта приводит к разрушению склеенной детали и увеличивает стоимость производственных операций. В настоящем изобретении оптические элементы проверяются при сборке или непосредственно вслед за сборкой. Немедленная оптическая обратная связь с использование внешнего лазера, частично собранной оптической системы воспроизводящего механизма или камеры для проверки позволяет немедленно переделать конструктивный элемент, обусловивший какие-либо проблемы. Например, линза объектива является обычным элементом во всех типах оптических устройств хранения информации. В настоящем изобретении для проверки установки линзы в процессе ее установки используется камера. После того как линза приклеена или прикреплена иным образом, характеристики склеенного узла измеряются с помощью оптического прибора, например автоколлиматора.

Крепление расщепителя луча в оптической системе устройства характеризует собой еще одно усовершенствование, обеспечиваемое изобретением. Согласно изобретению расщепитель луча поддерживается и позиционируется по трем координатам, в то время как внешний лазер имитирует реальные рабочие условия с использованием частично собранного устройства. Немедленная обратная связь позволяет оператору регулировать положение и закрепление расщепителя луча. Поскольку расщепитель луча тестируется и помощью реальной оптической системы, то гарантируется его надлежащее функционирование.

Другие задачи настоящего изобретения, а также его признаки, обеспечивающие достижение указанного результата и преимуществ, будут очевидны из нижеследующего описания предпочтительных вариантов осуществления изобретения, иллюстрируемых чертежами, на которых представлено следующее:

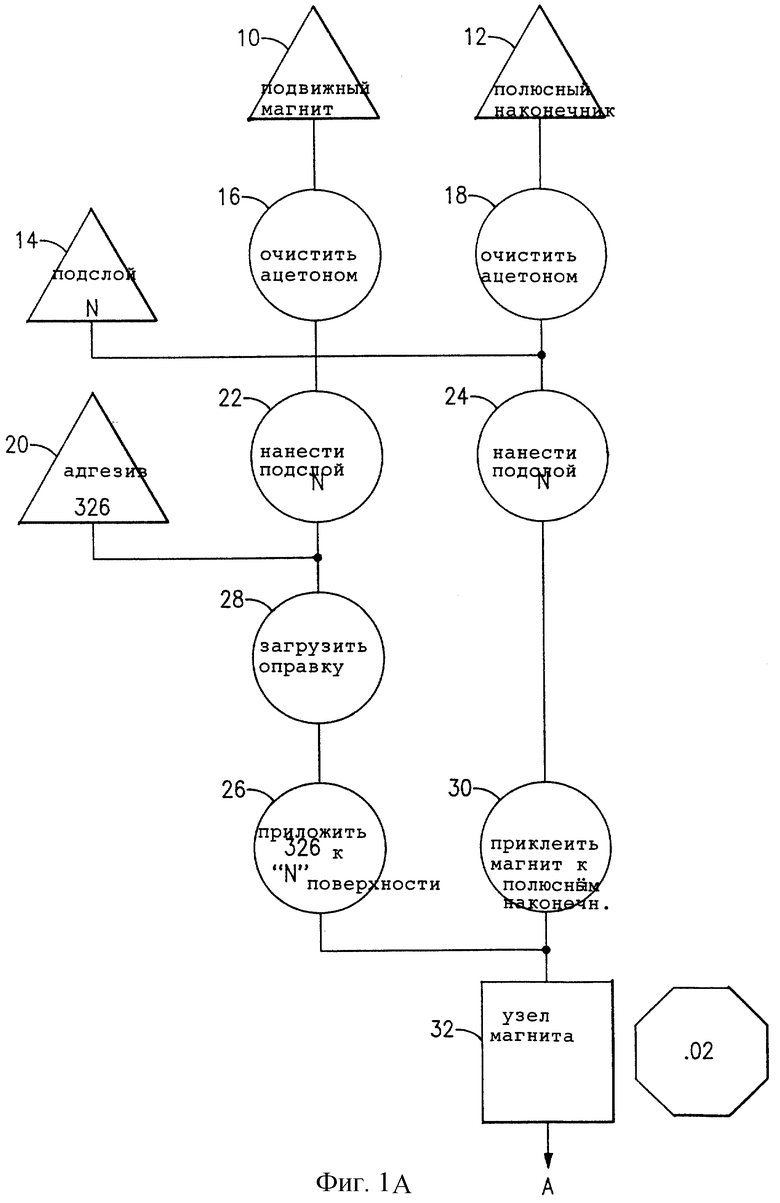

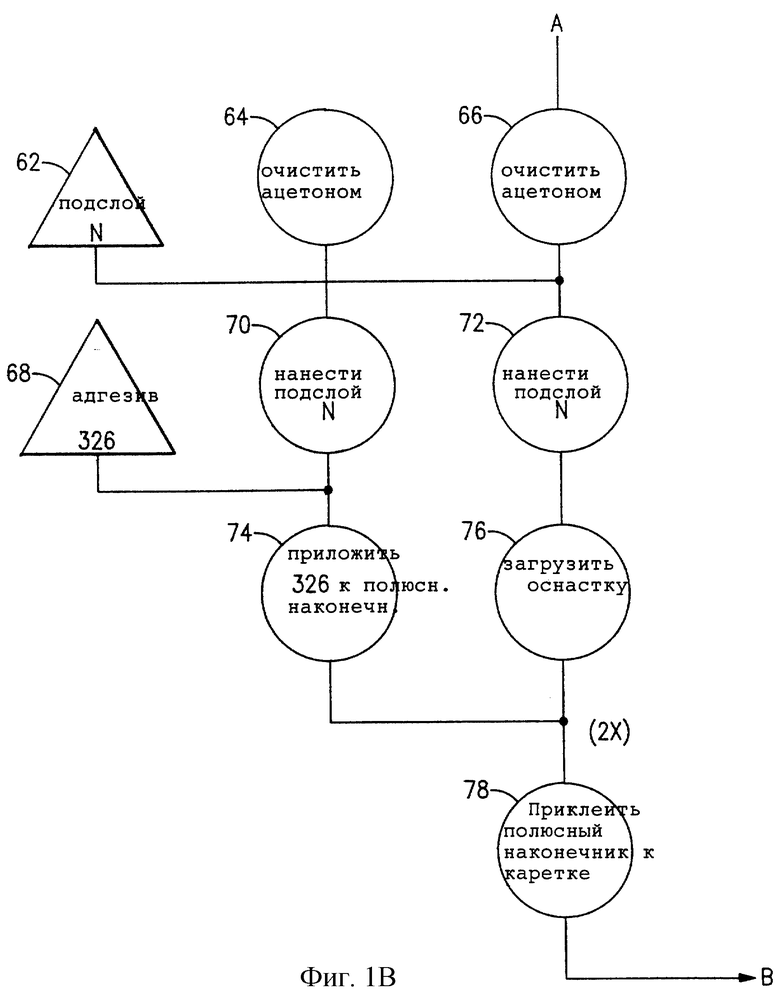

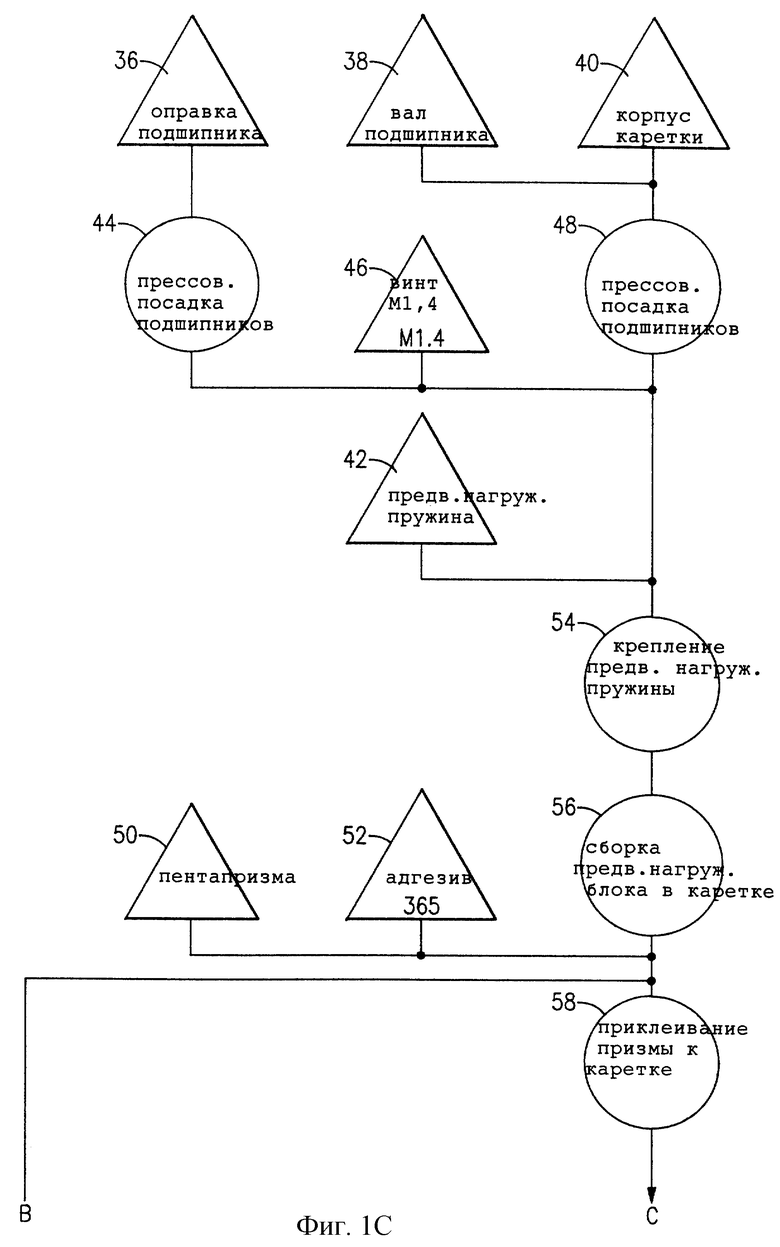

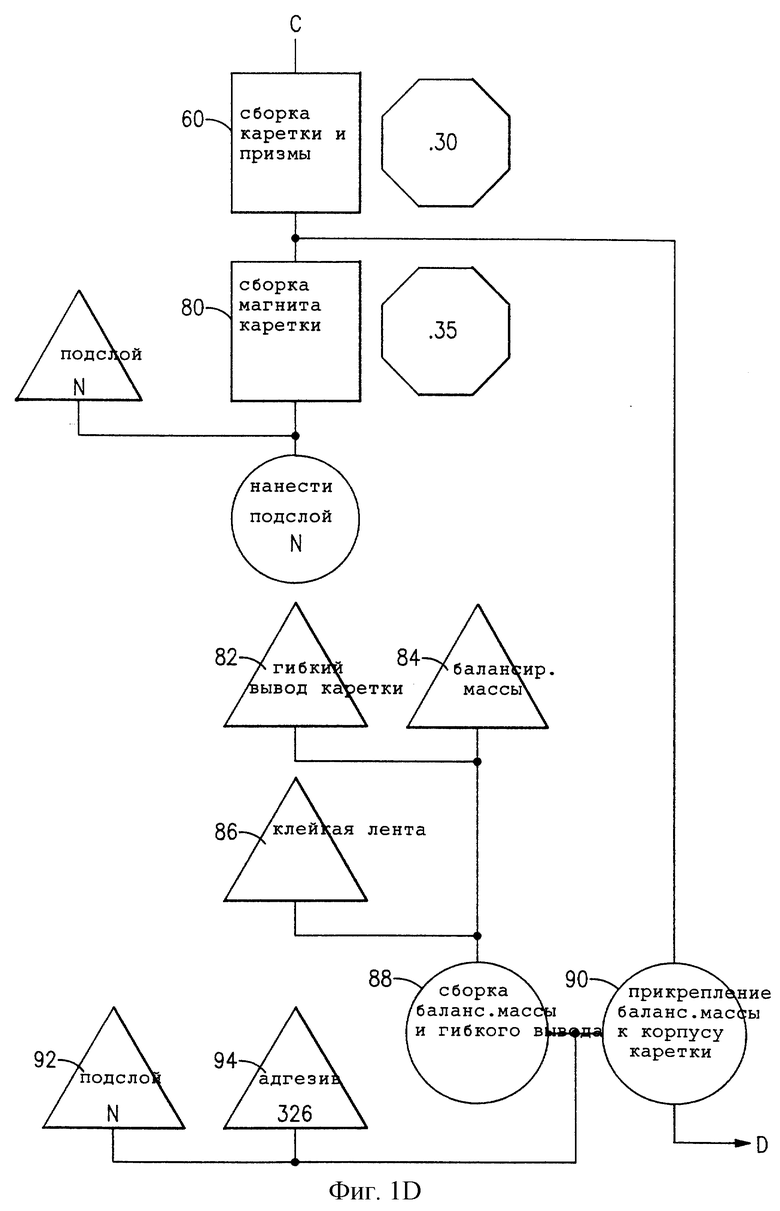

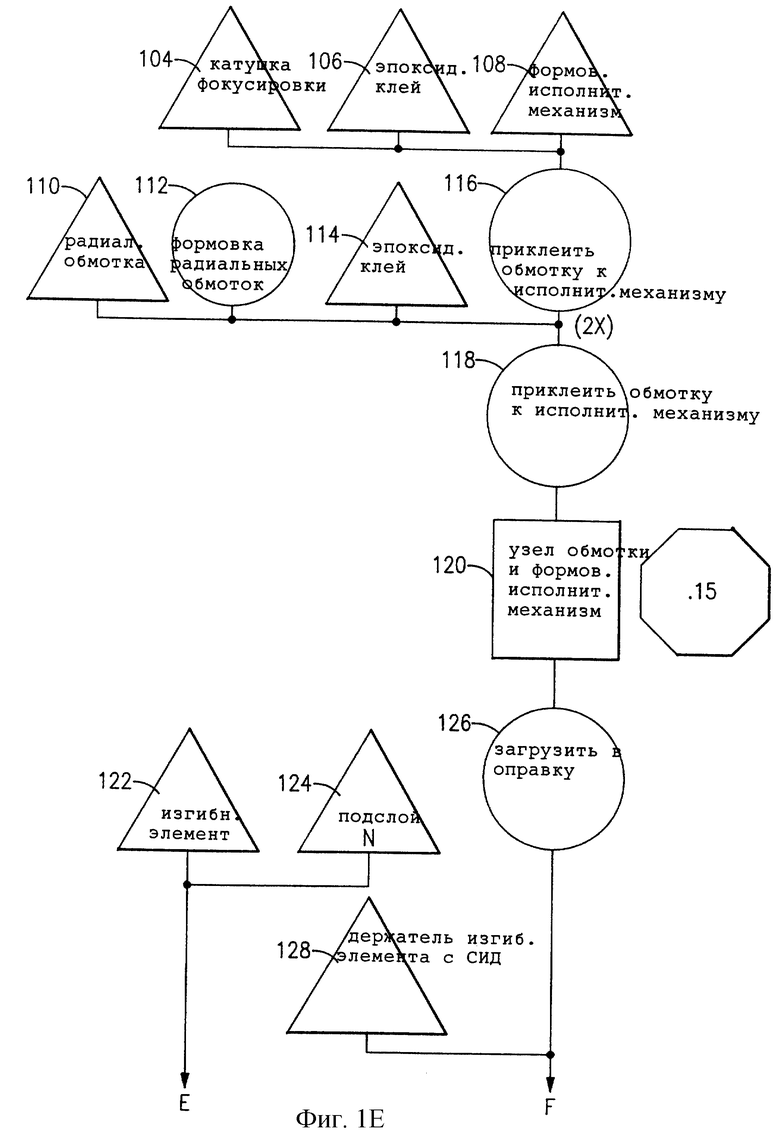

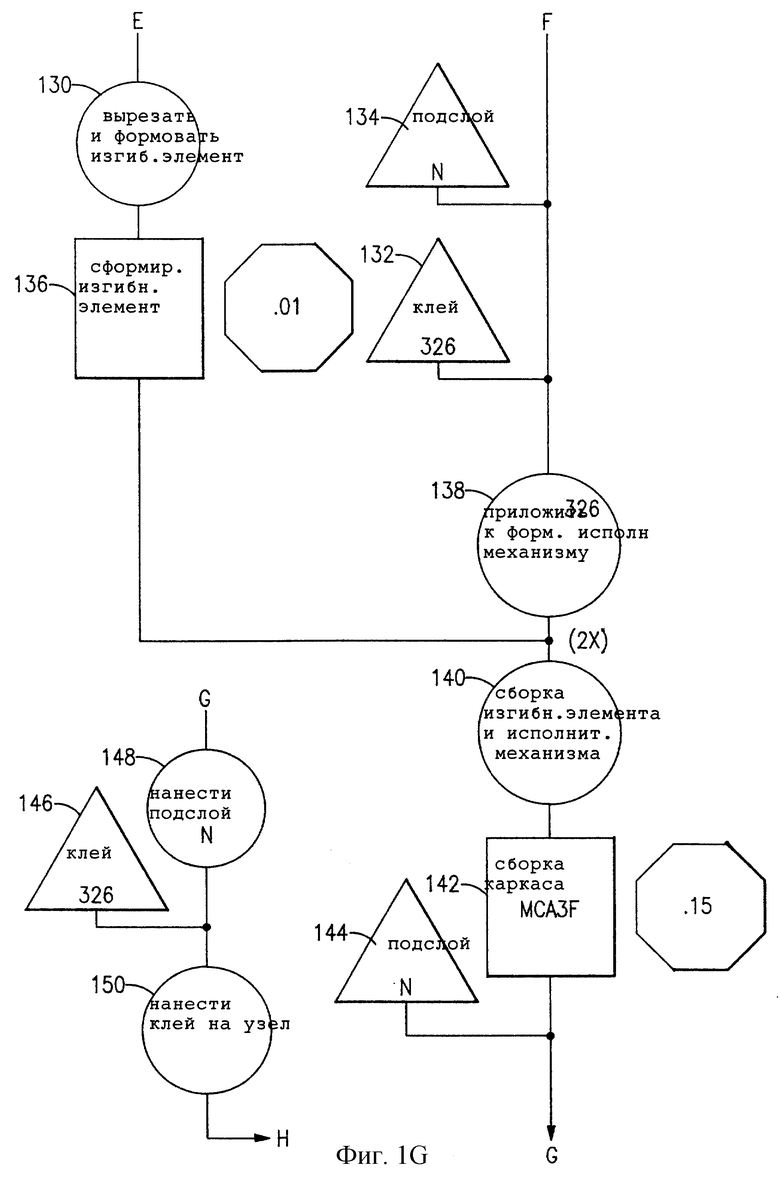

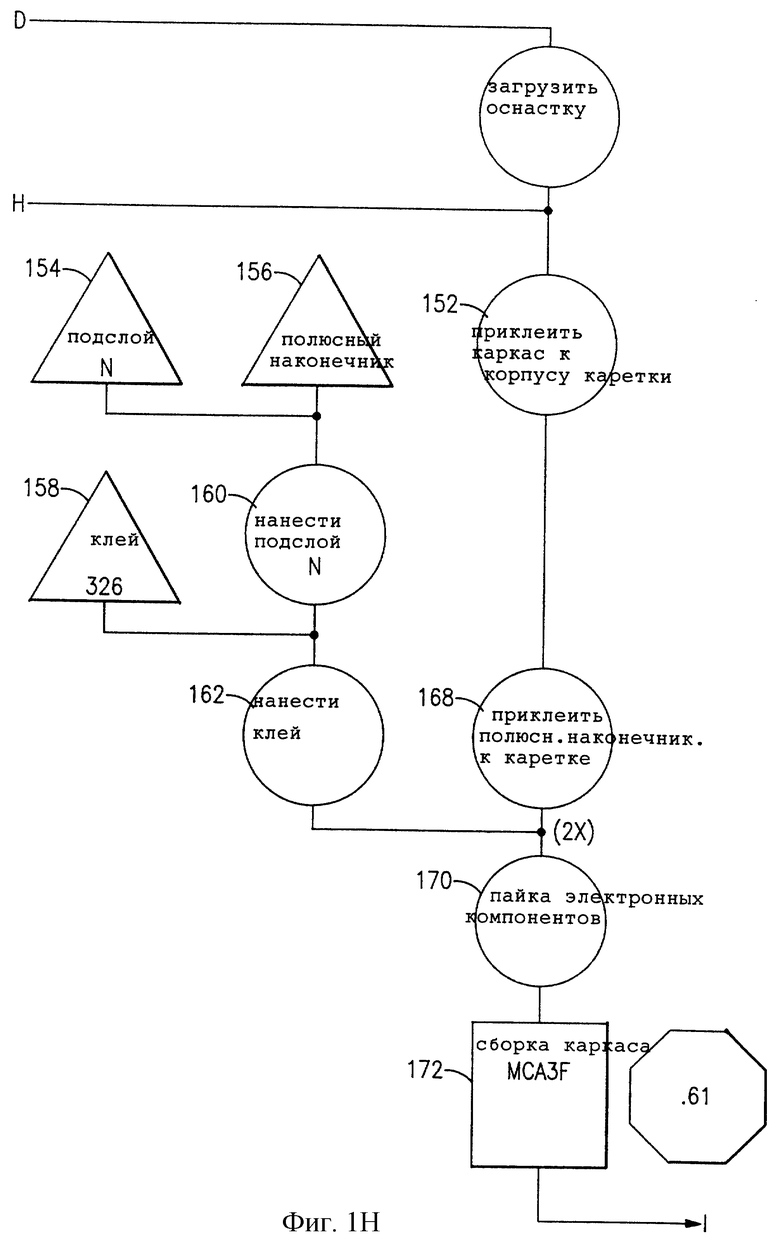

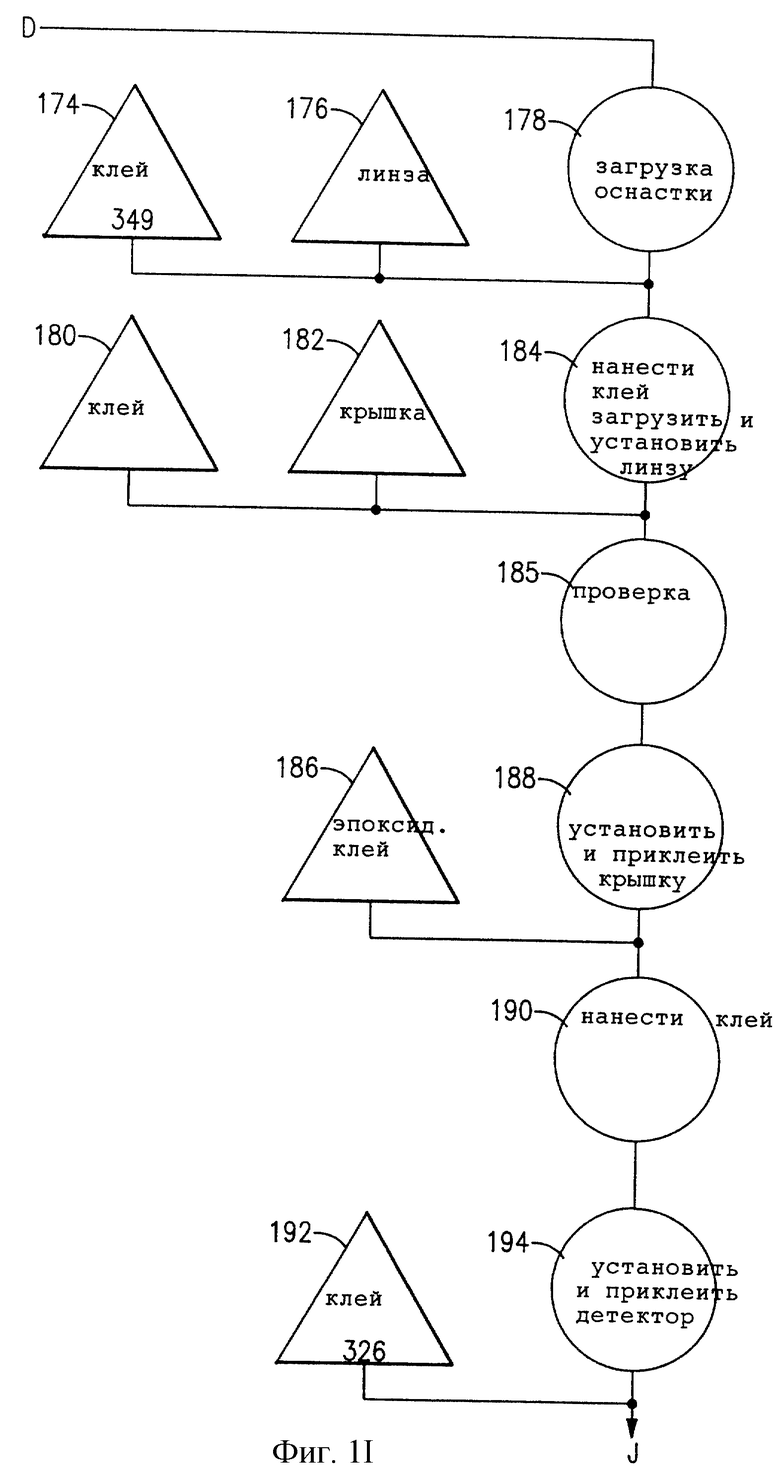

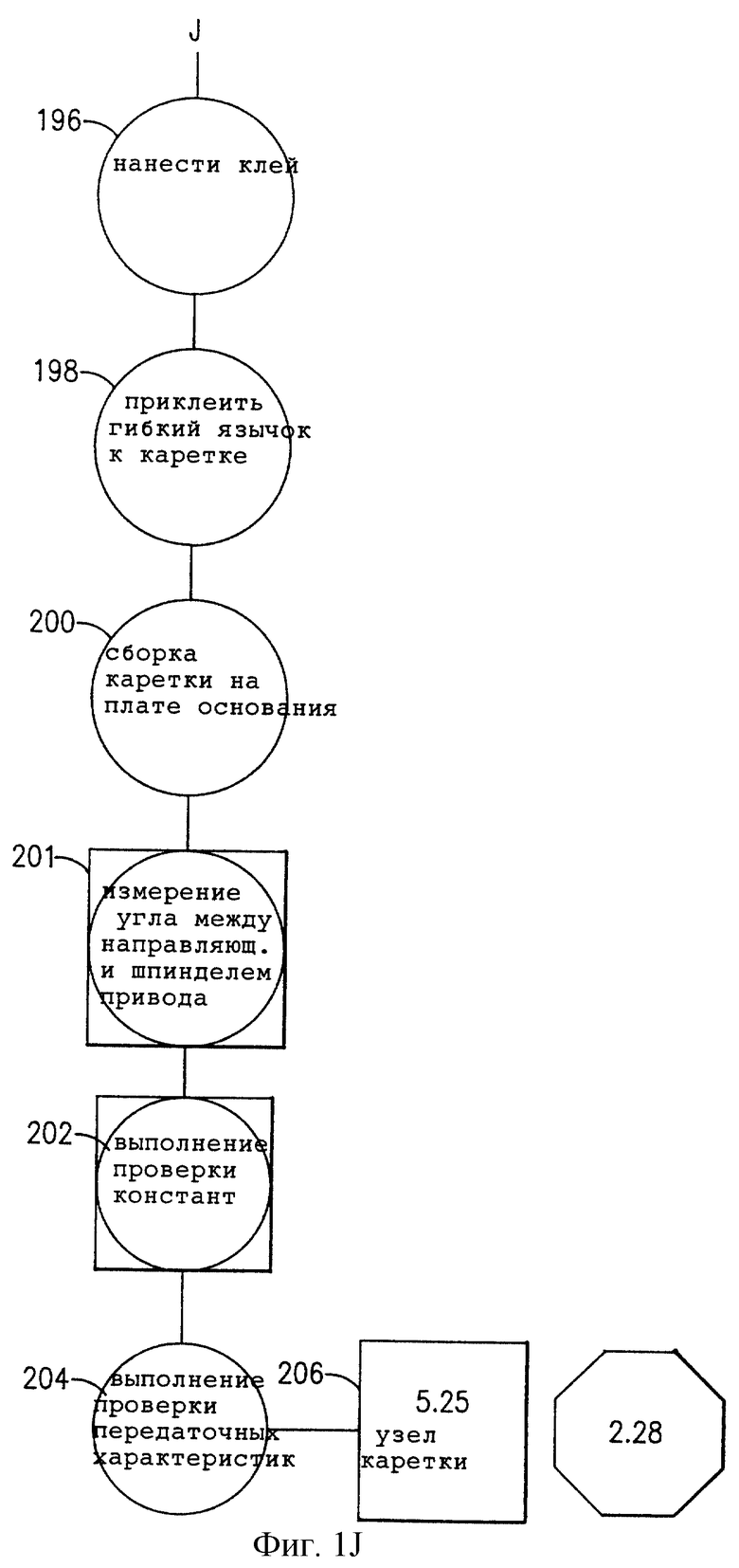

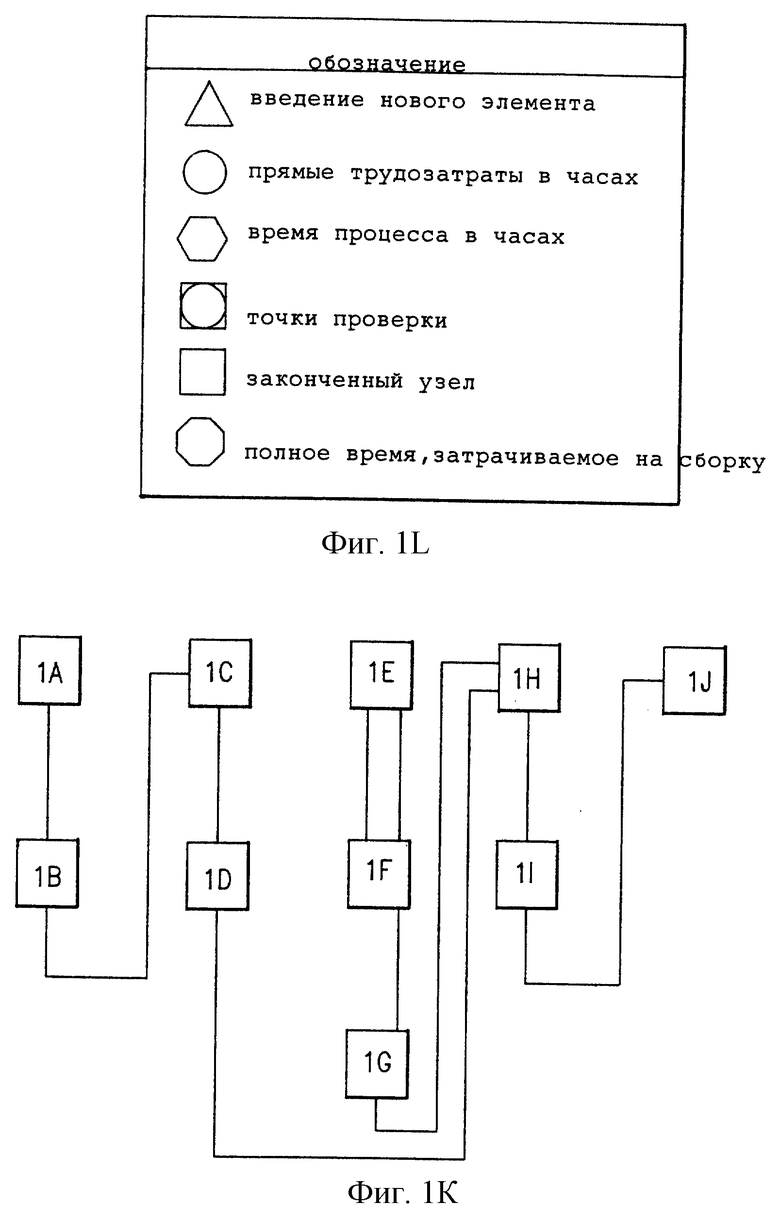

фиг.1A-1J - взаимосвязанная схема последовательности операций, раскрывающая способ изготовления узла каретки;

фиг.1К - диаграмма, иллюстрирующая взаимосвязь фиг.1A-1J;

фиг.1L - таблица условных обозначений, определяющая пиктограммы, использованные на фиг.1A-1J;

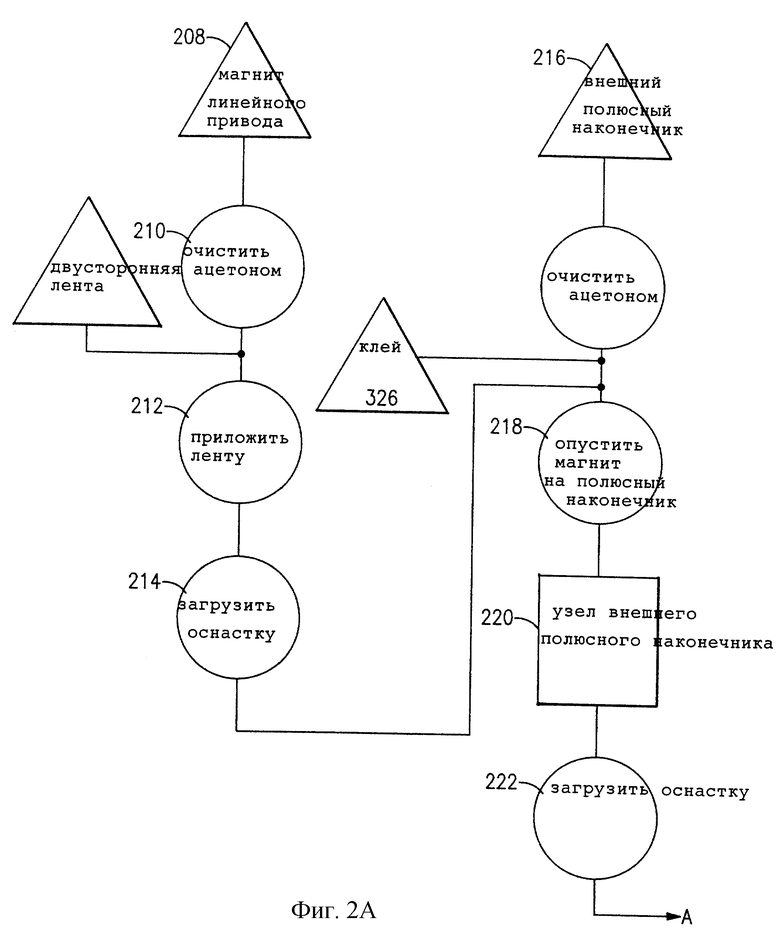

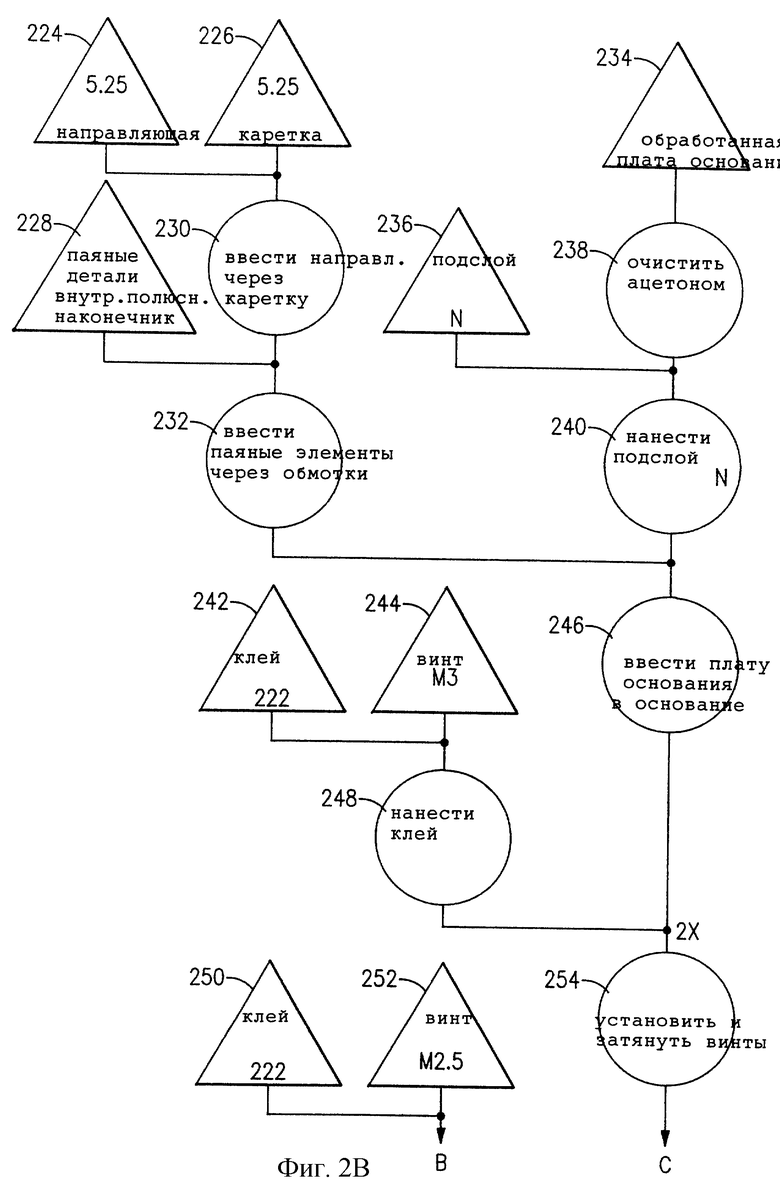

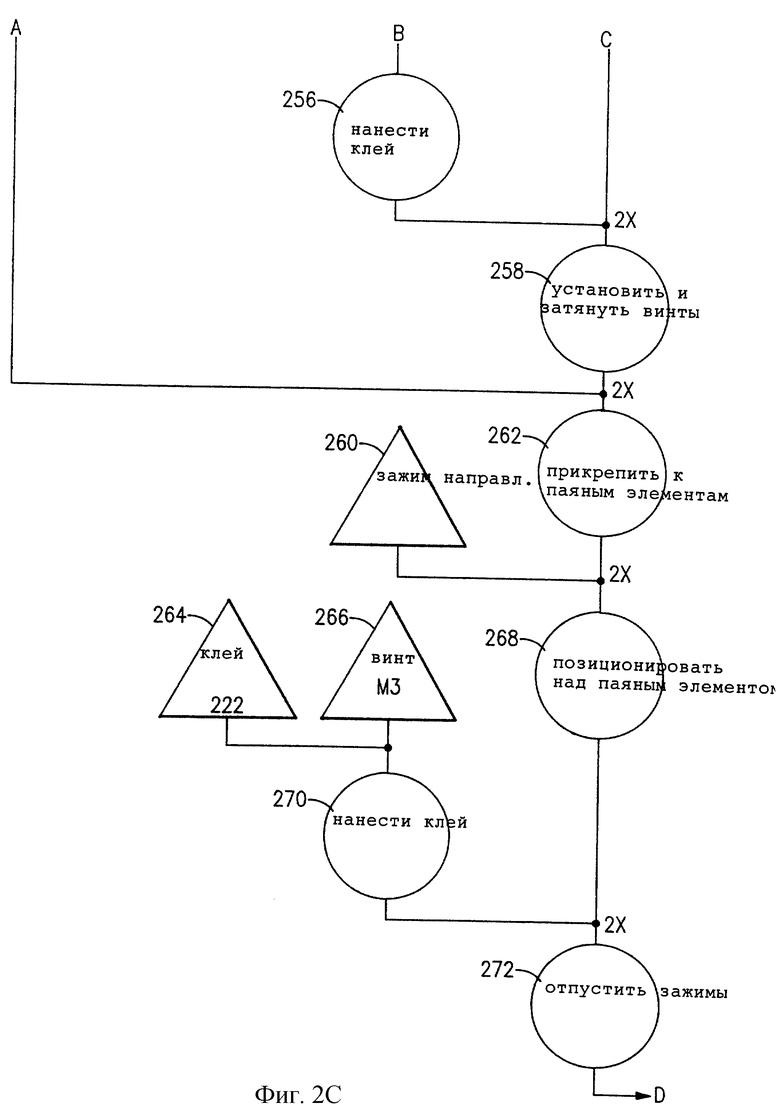

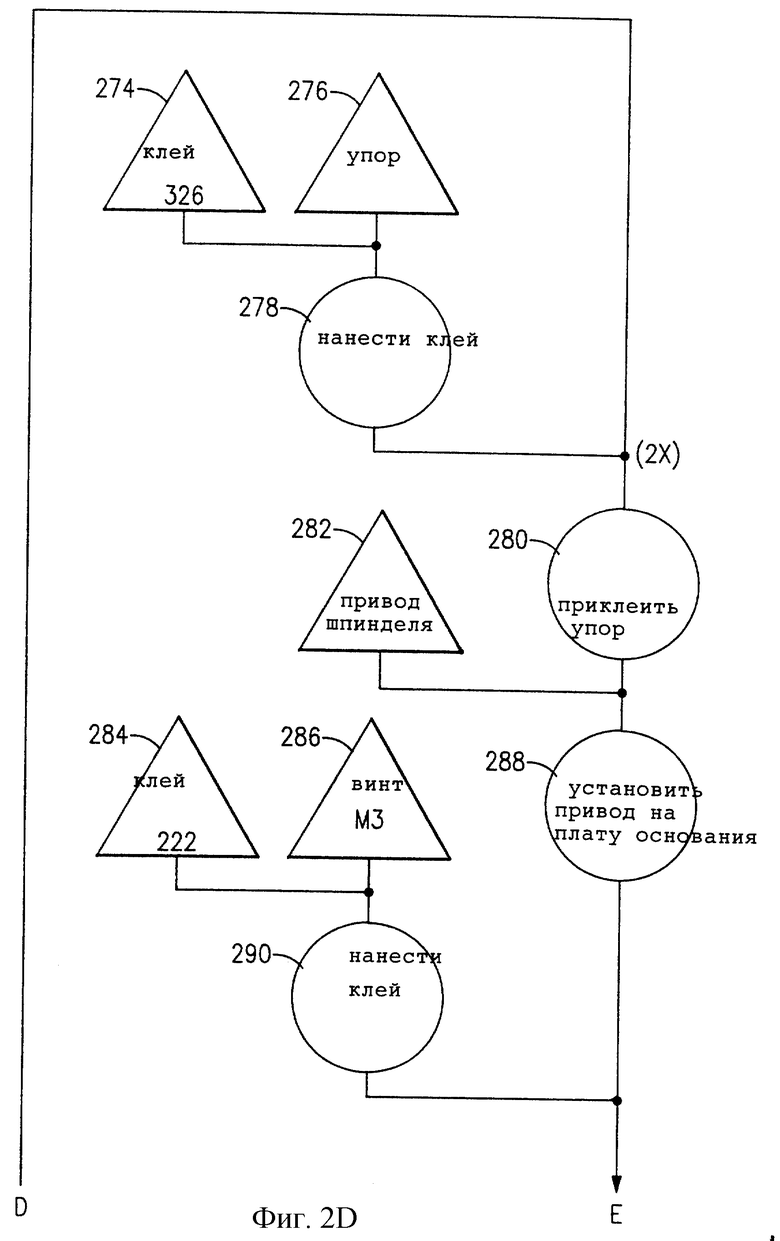

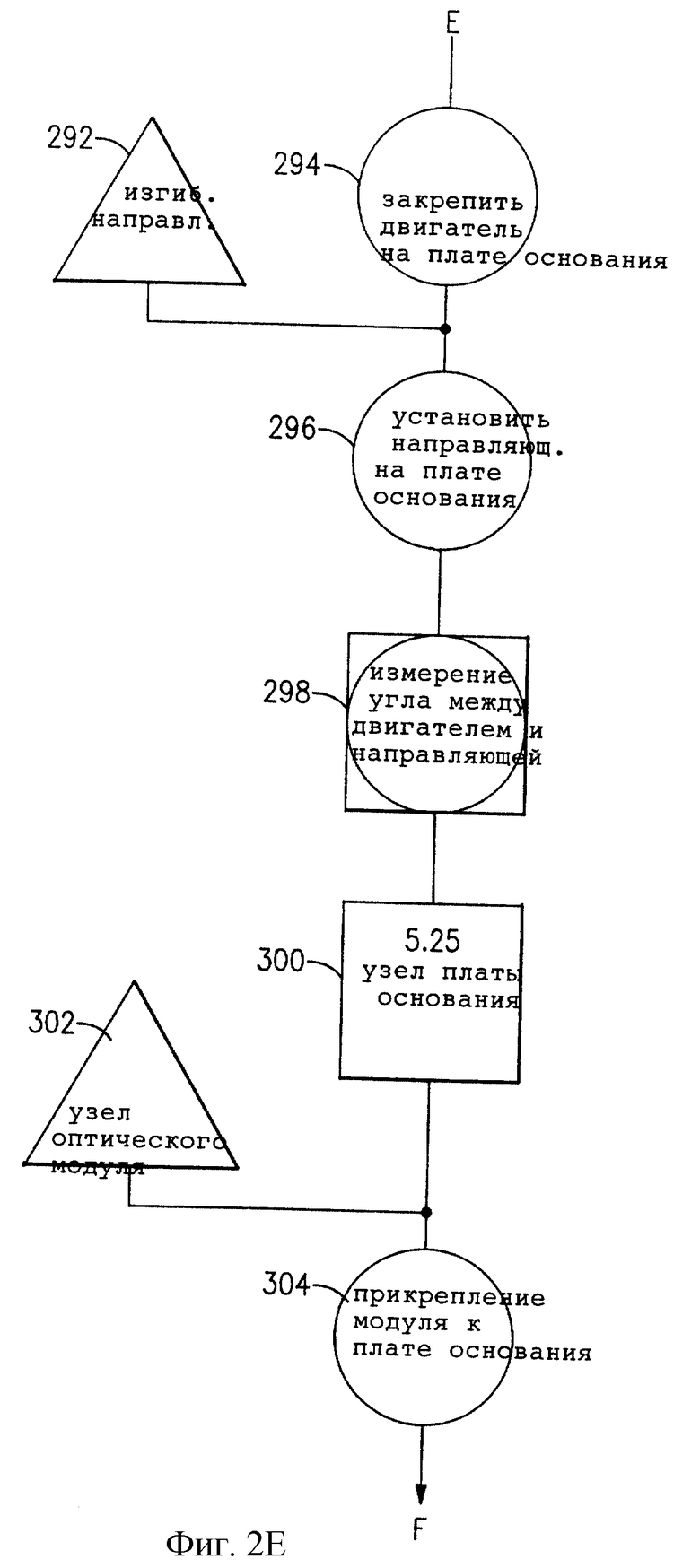

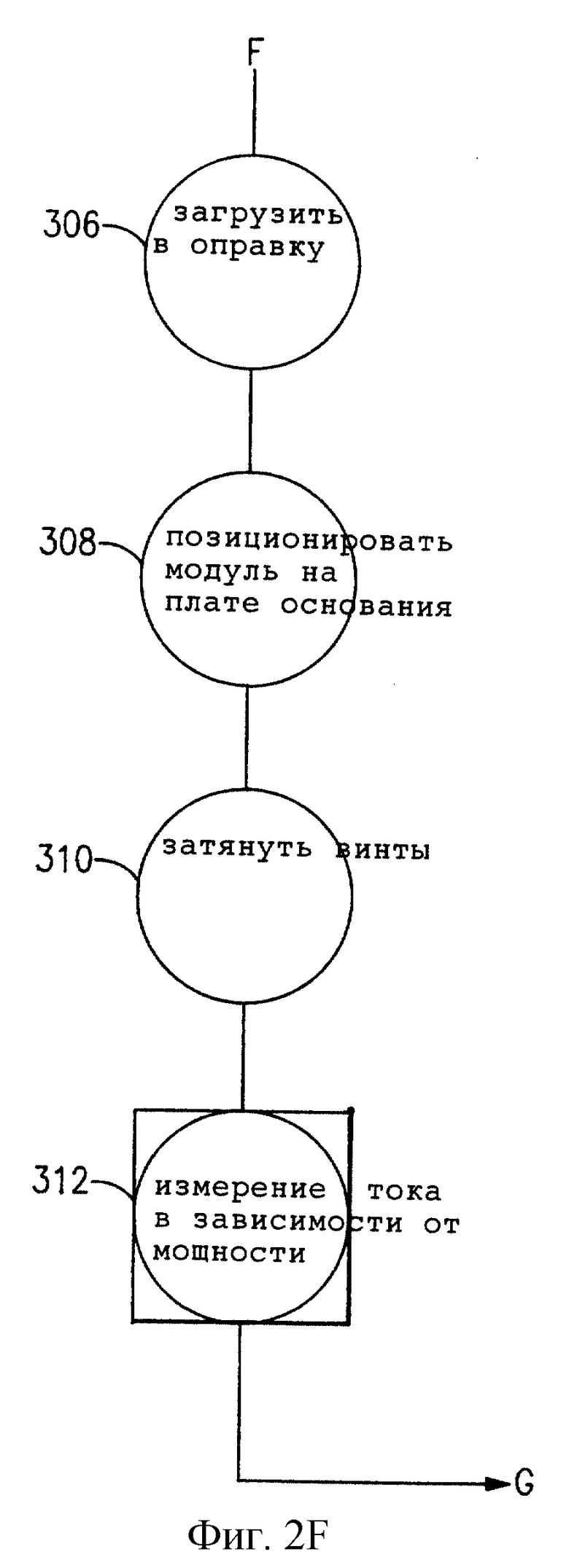

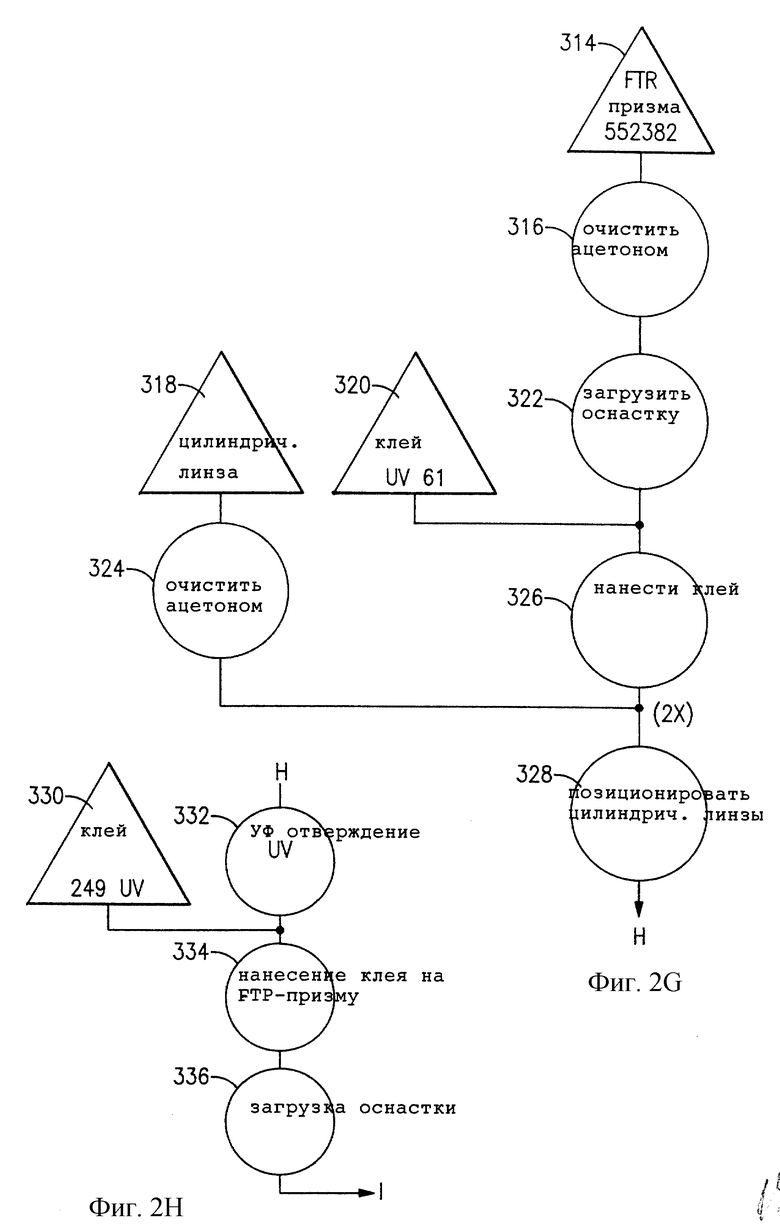

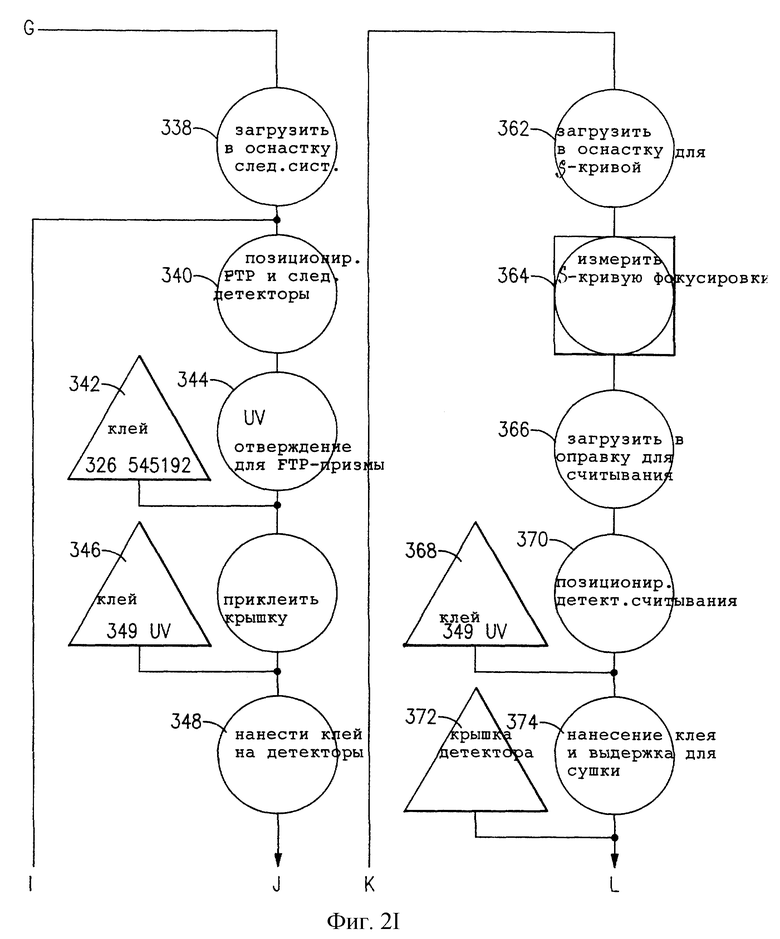

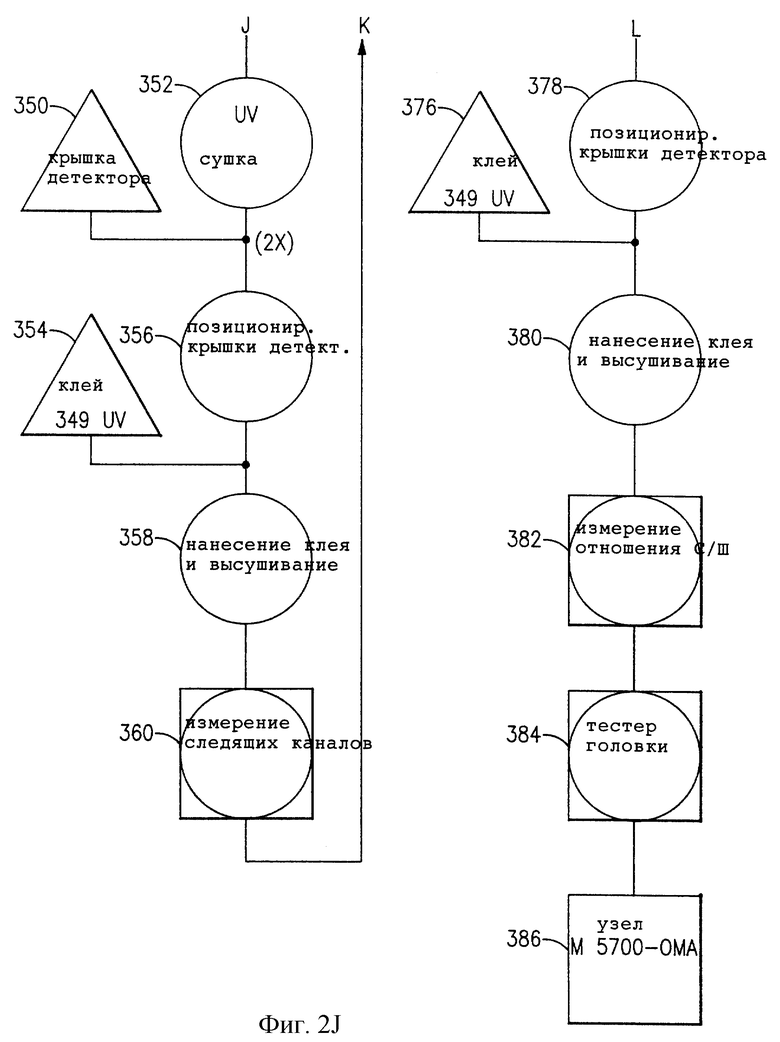

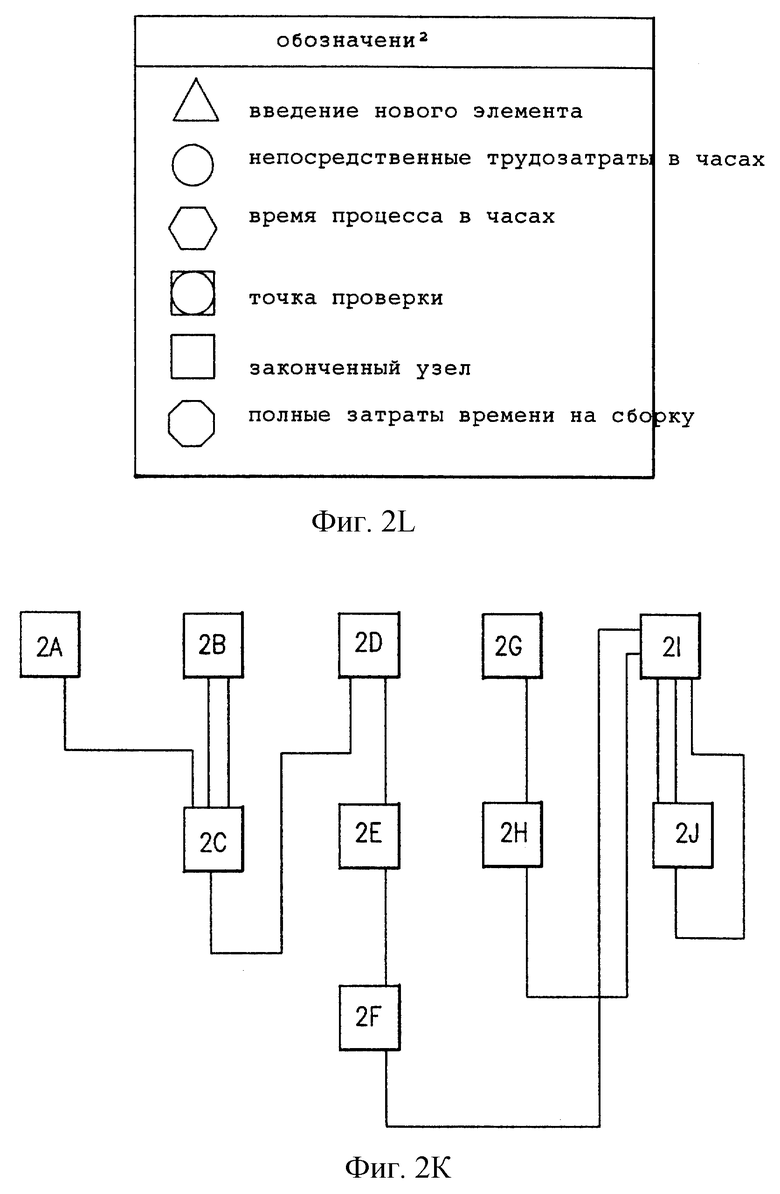

фиг.2А-2J - взаимосвязанная схема последовательности операций, раскрывающая способ изготовления узла платы основания;

фиг.2К - диаграмма, иллюстрирующая взаимосвязь фиг.2А-2J;

фиг.2L - таблица условных обозначений, определяющая пиктограммы, использованные на фиг.2А-2J;

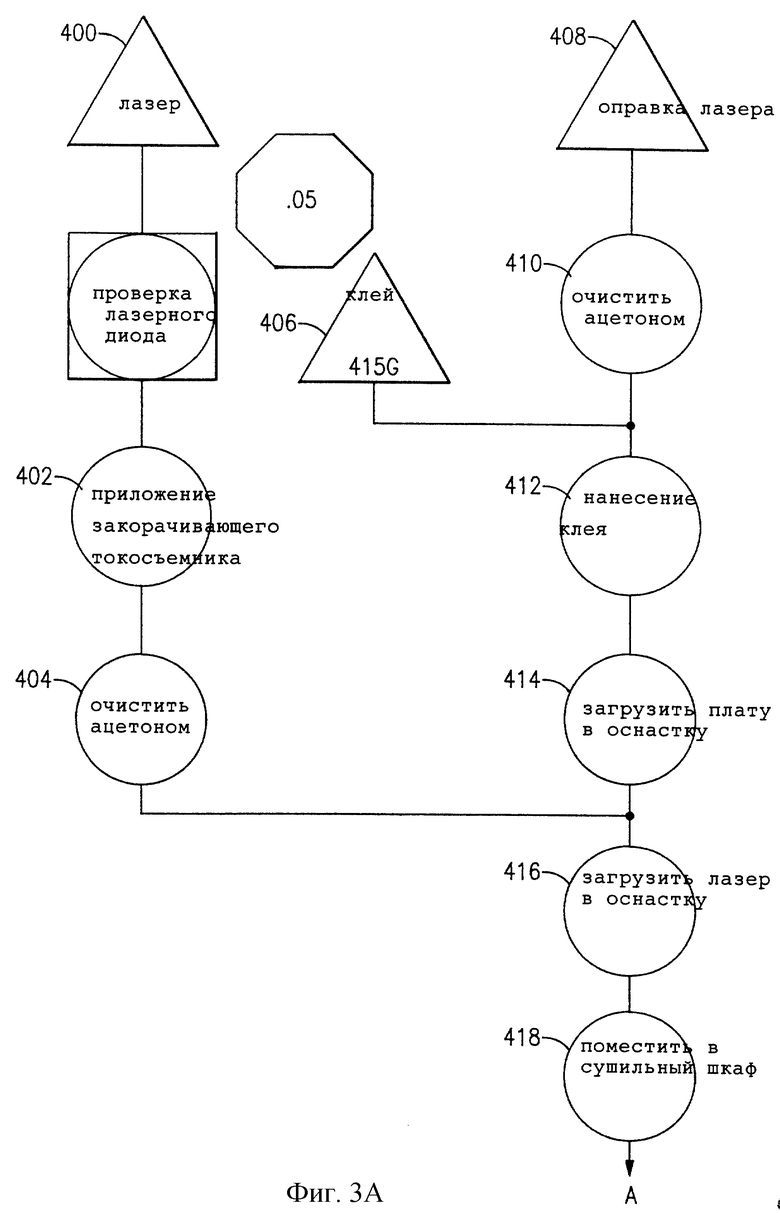

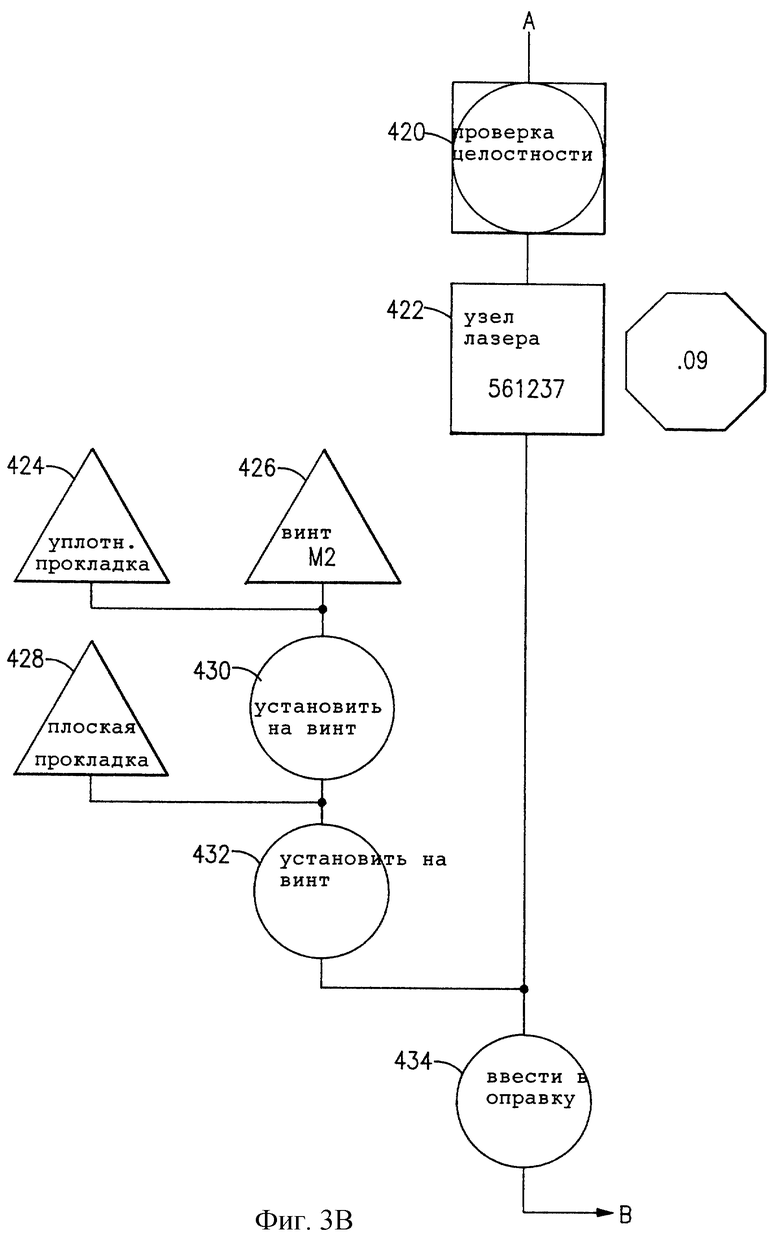

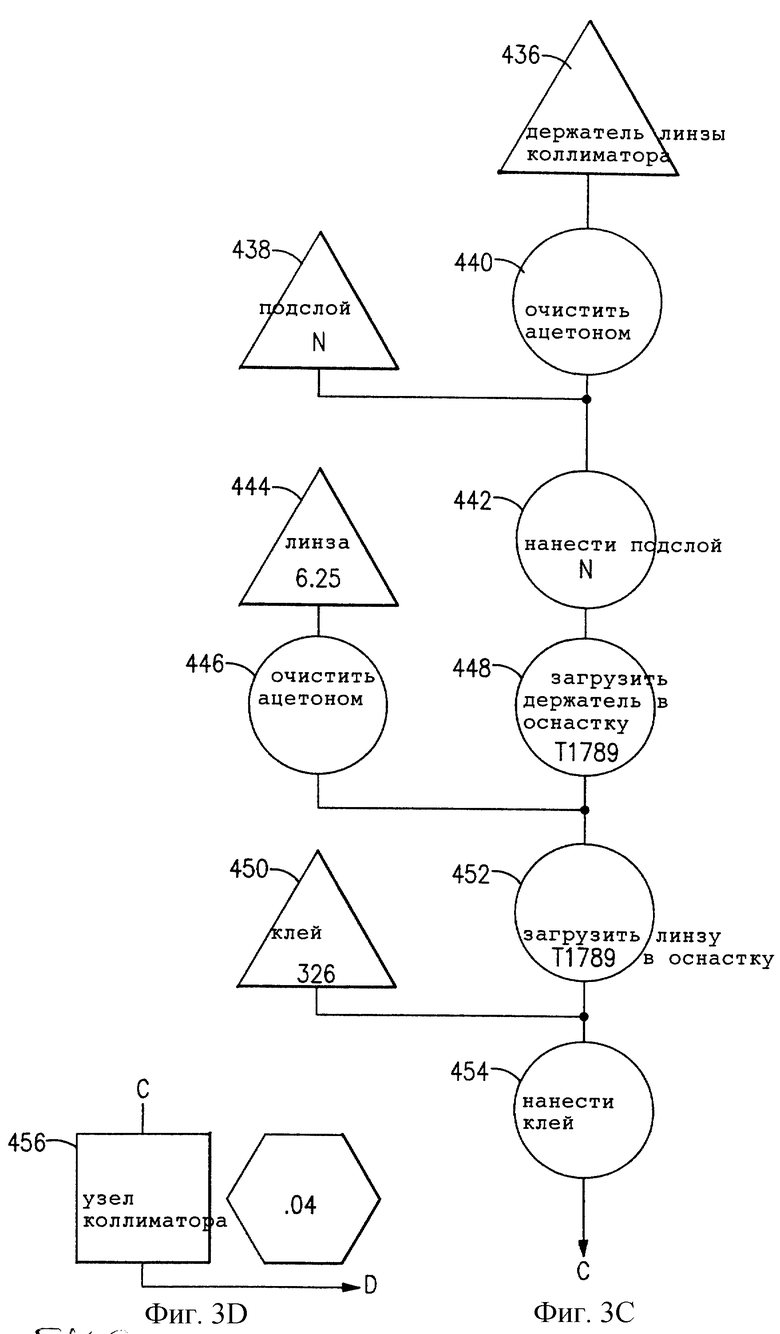

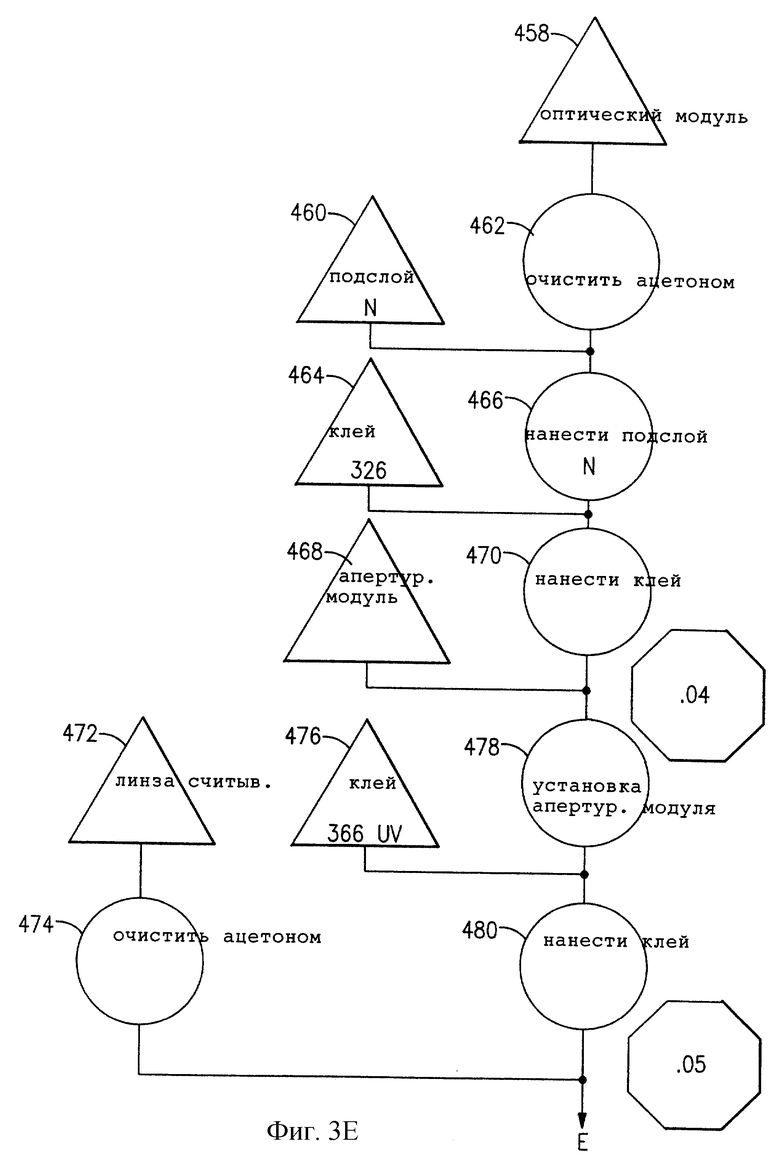

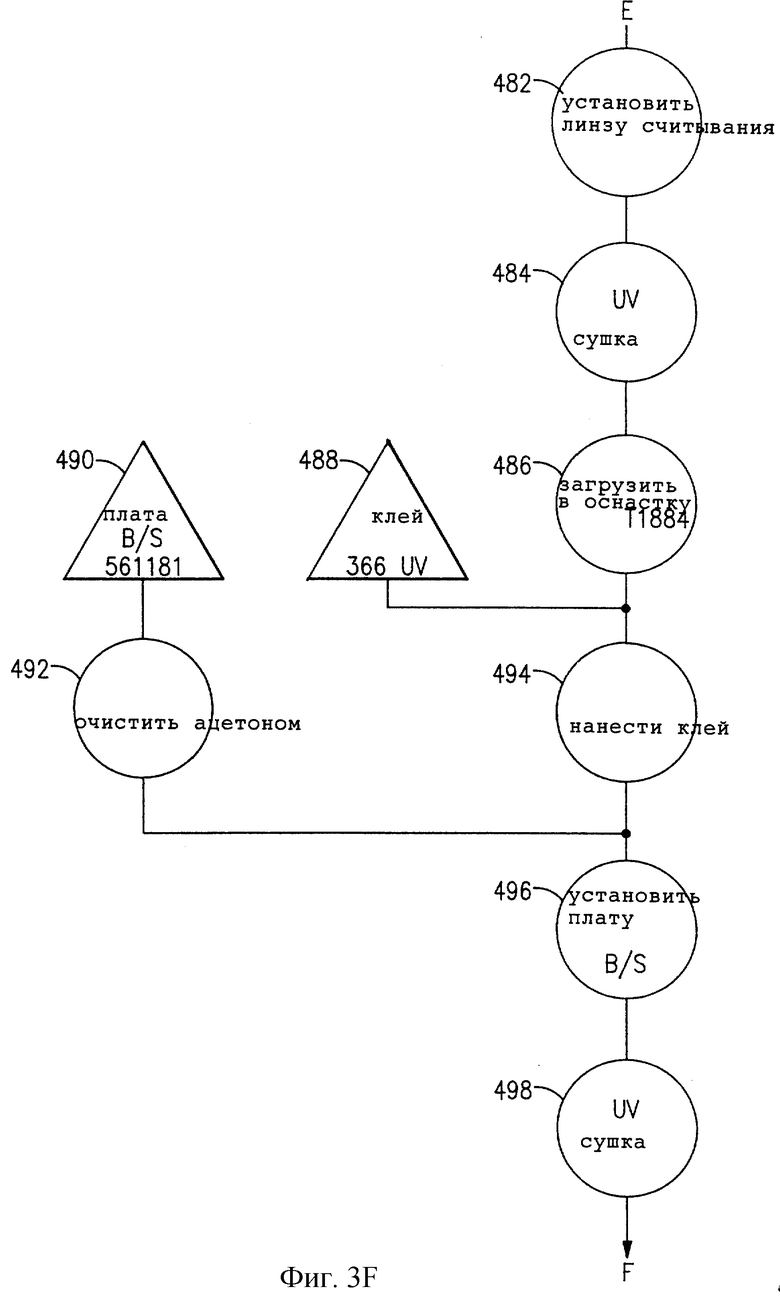

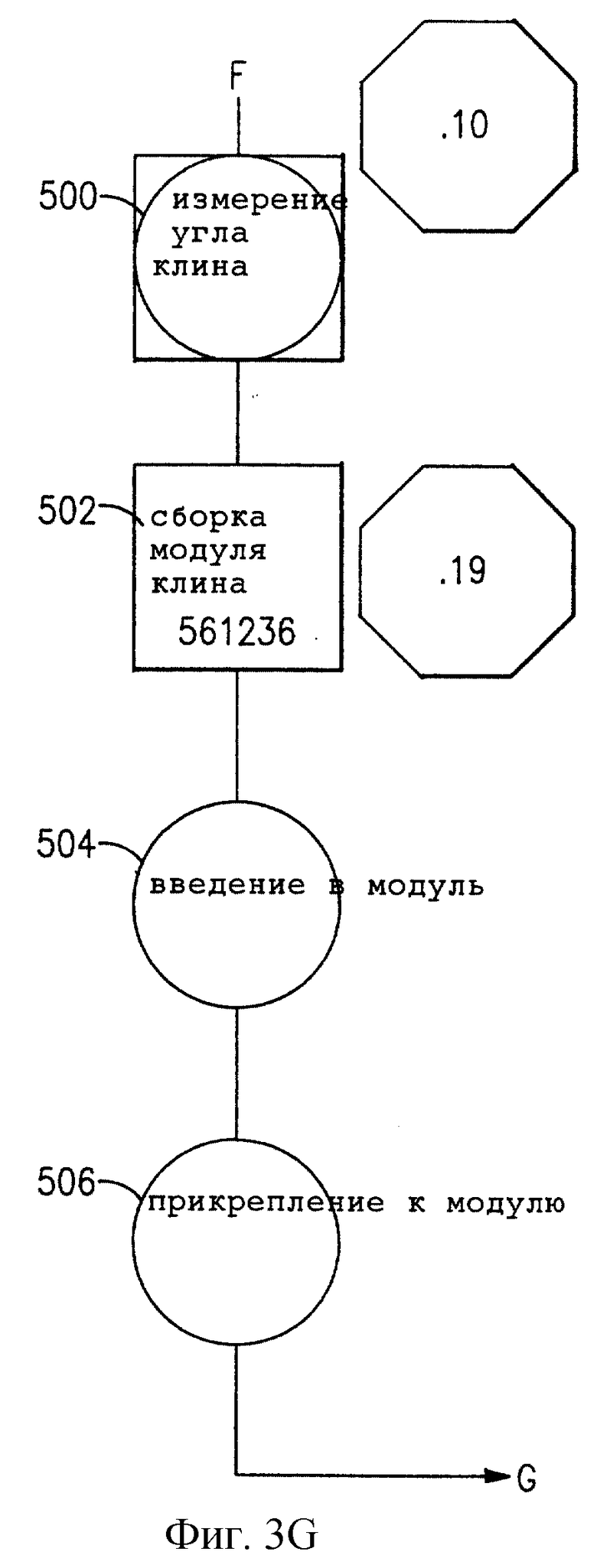

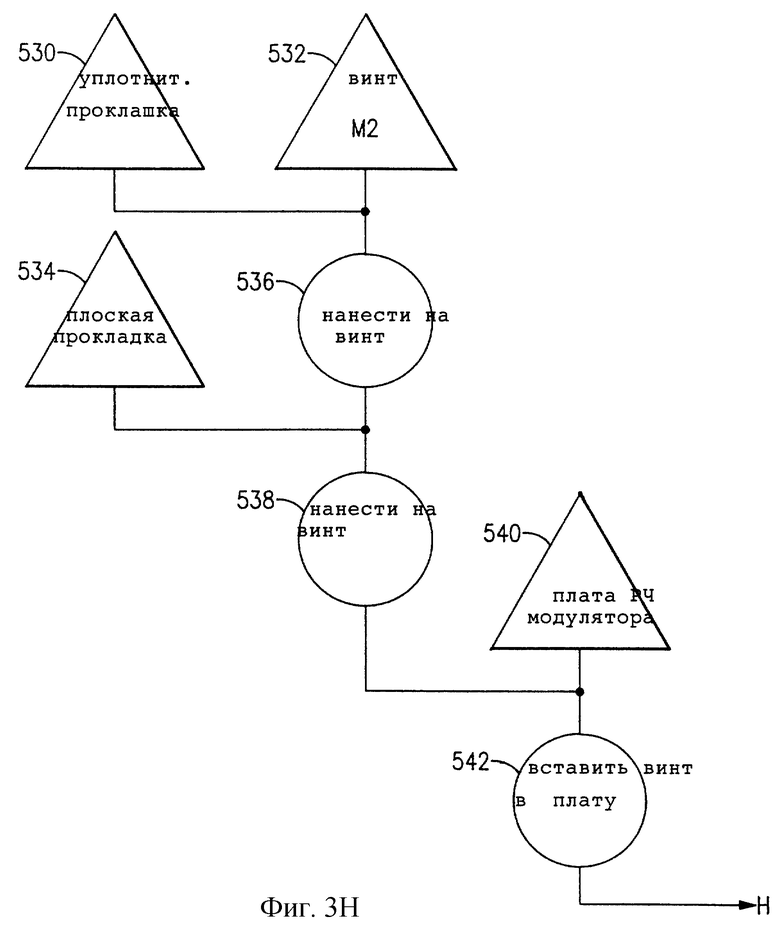

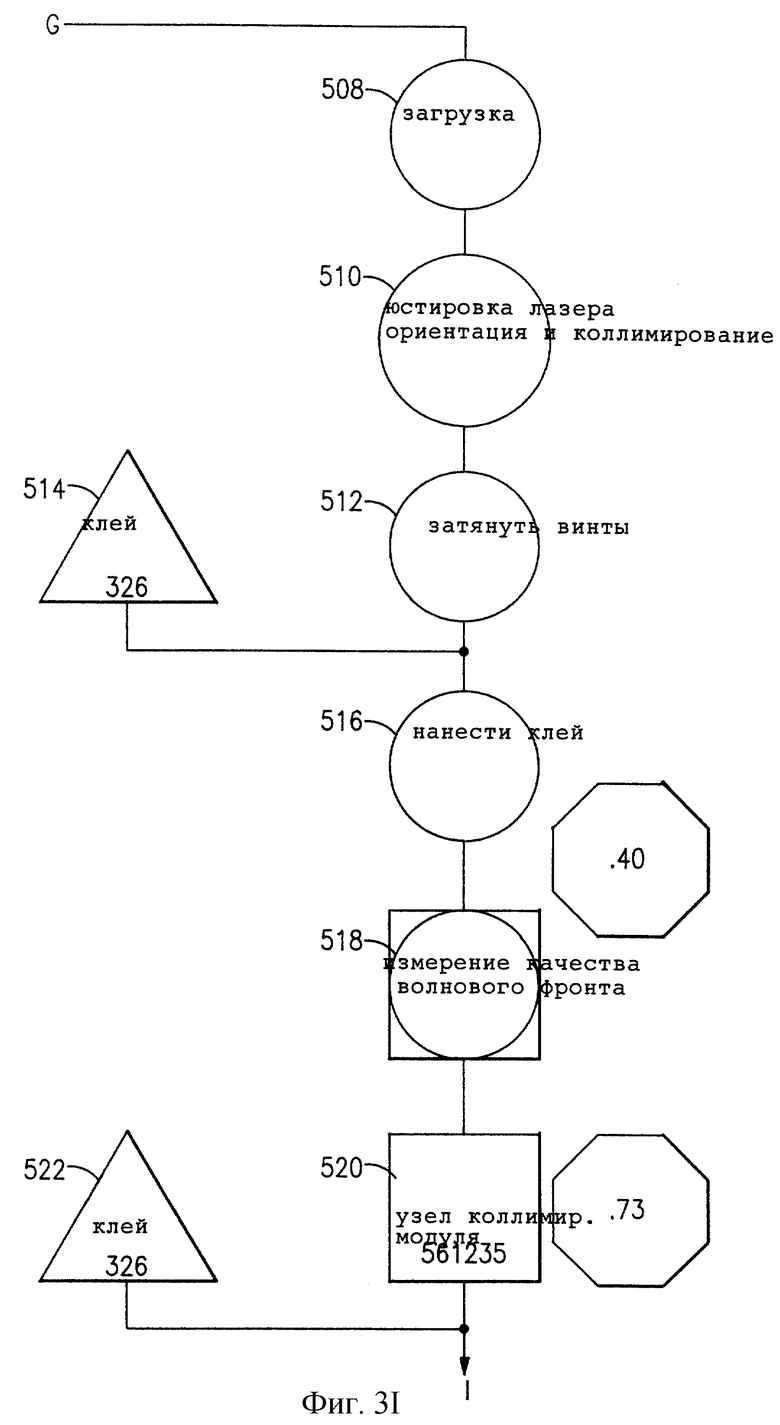

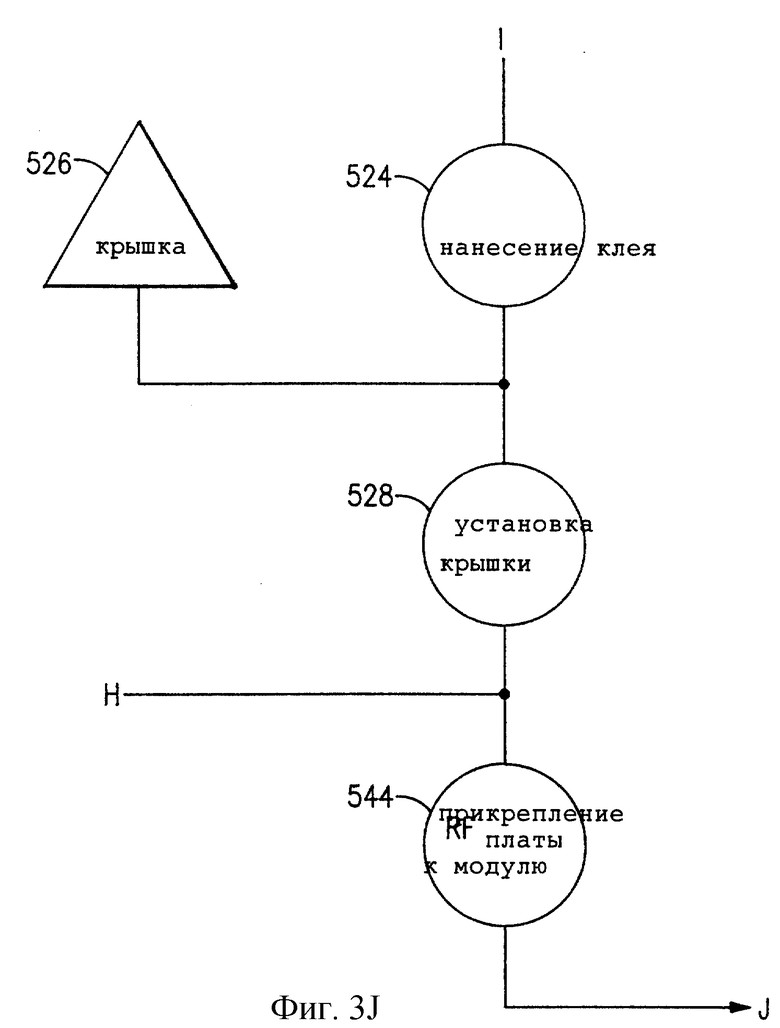

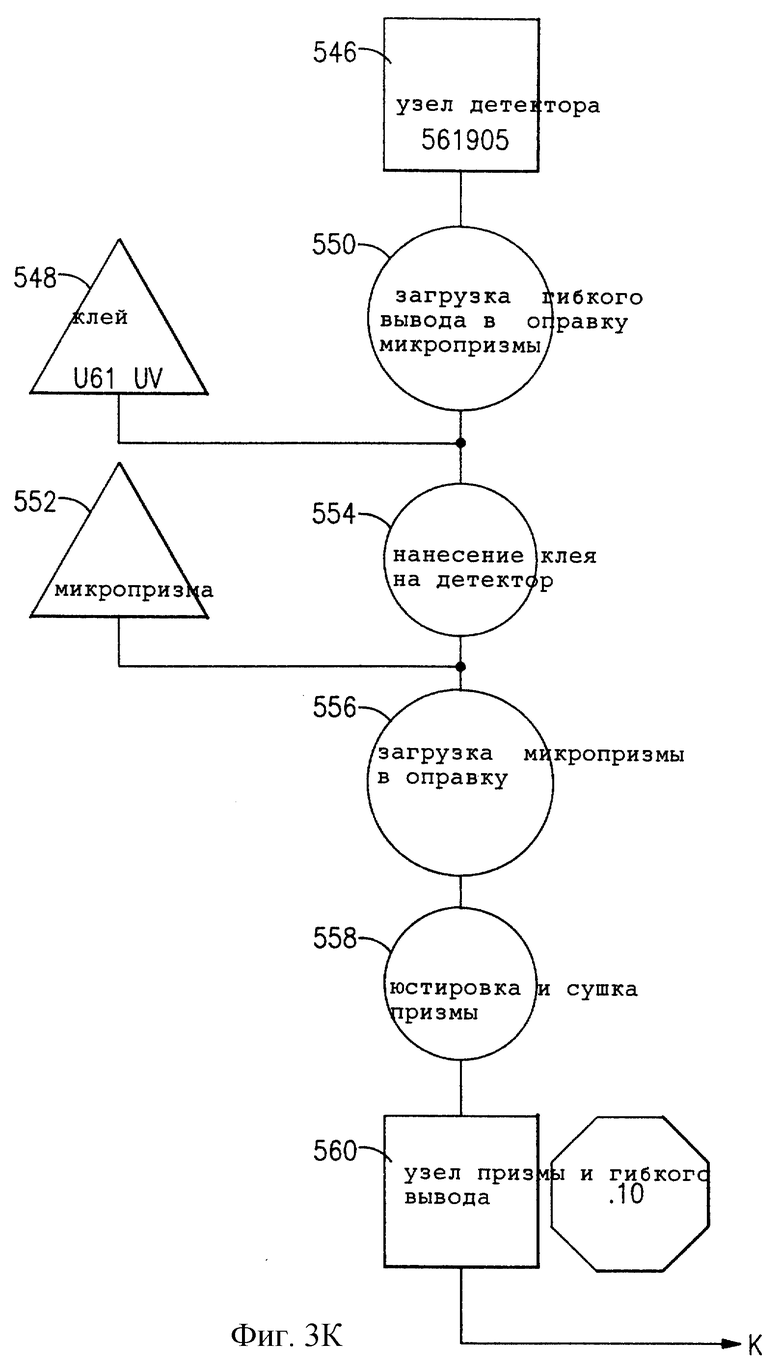

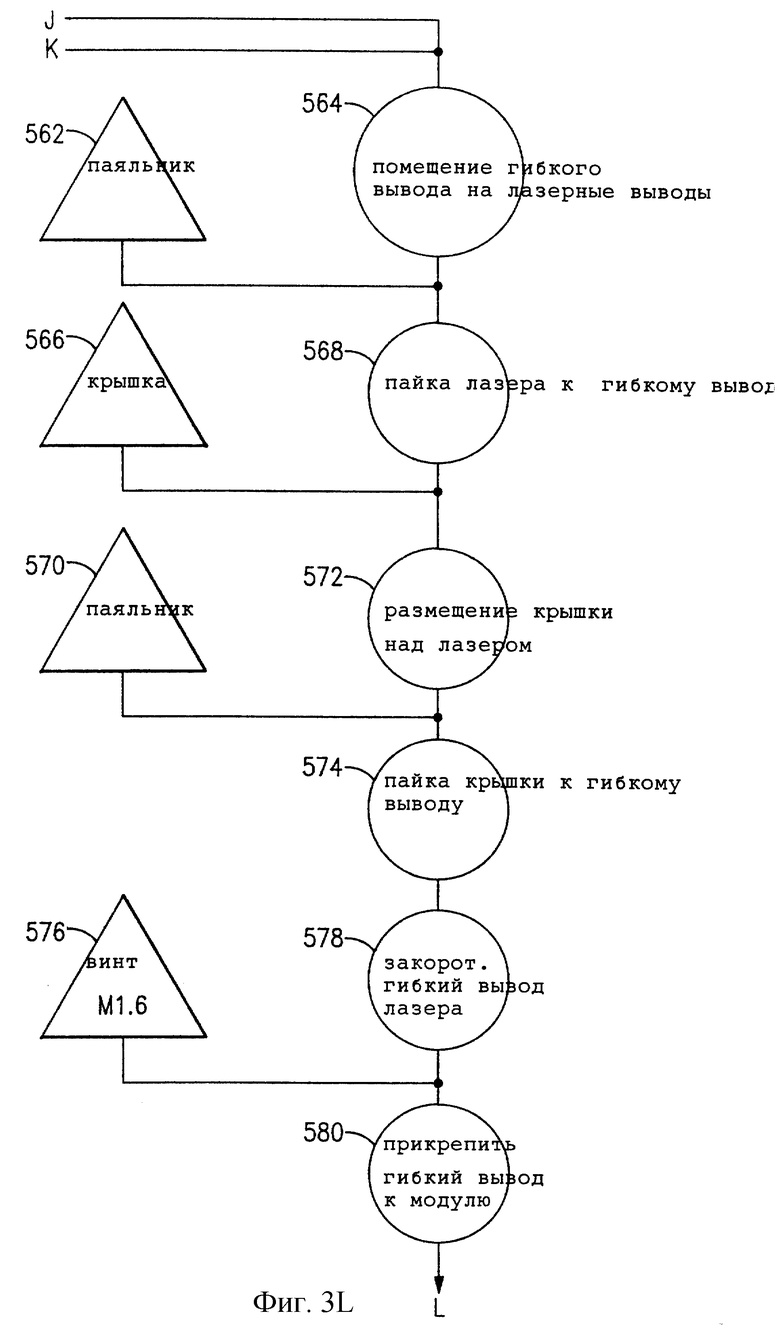

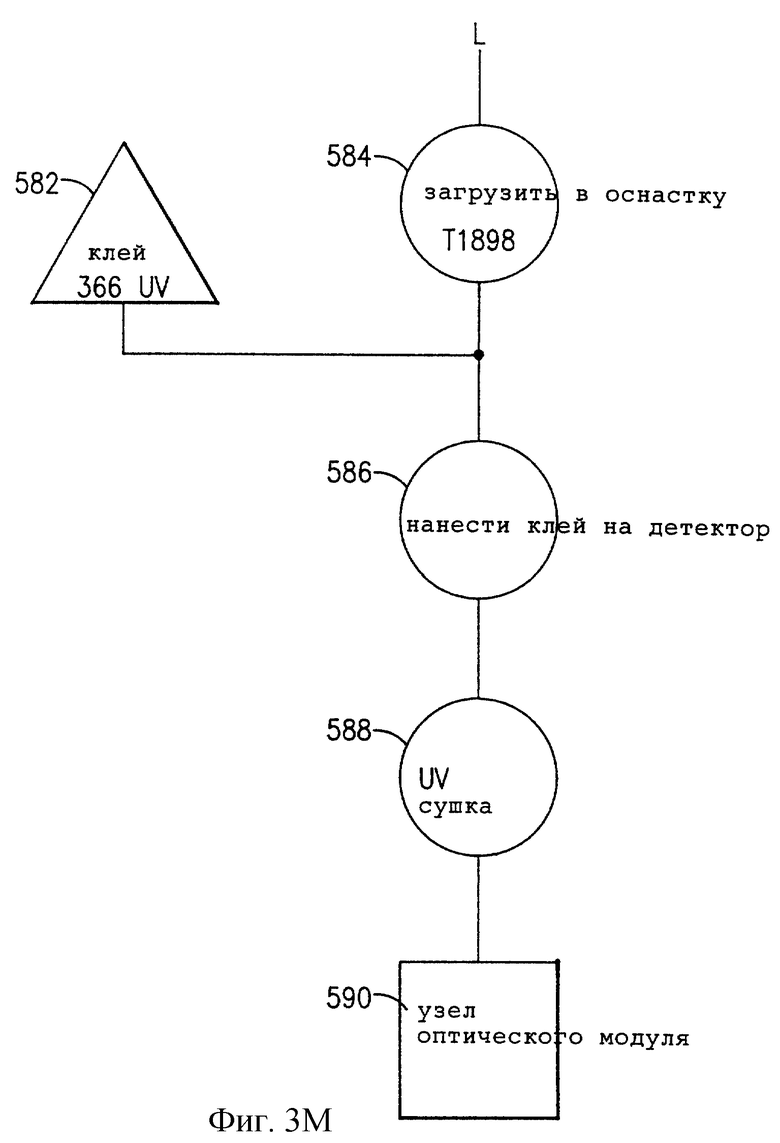

фиг.3А-3М - взаимосвязанная схема последовательности операций, раскрывающая сборку оптического модуля;

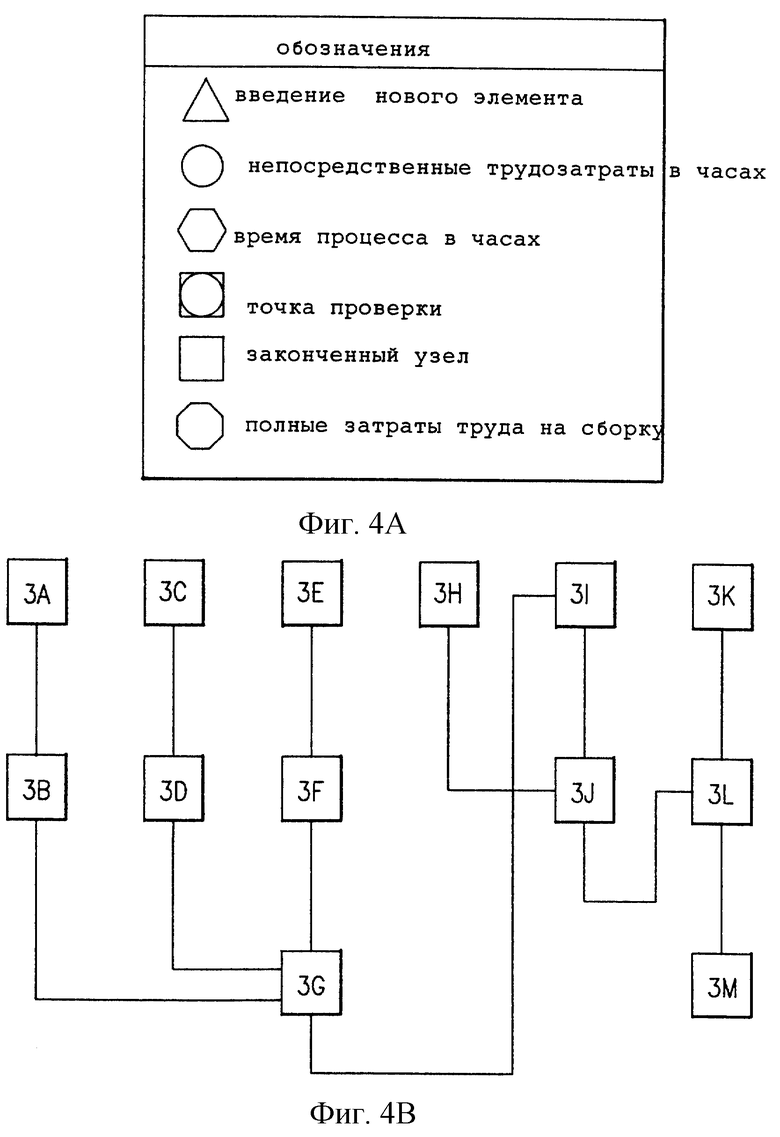

фиг. 4А - таблица условных обозначений, подобная показанной на фиг.1L и 2L, определяющая пиктограммы, использованные на фиг.3А-3М;

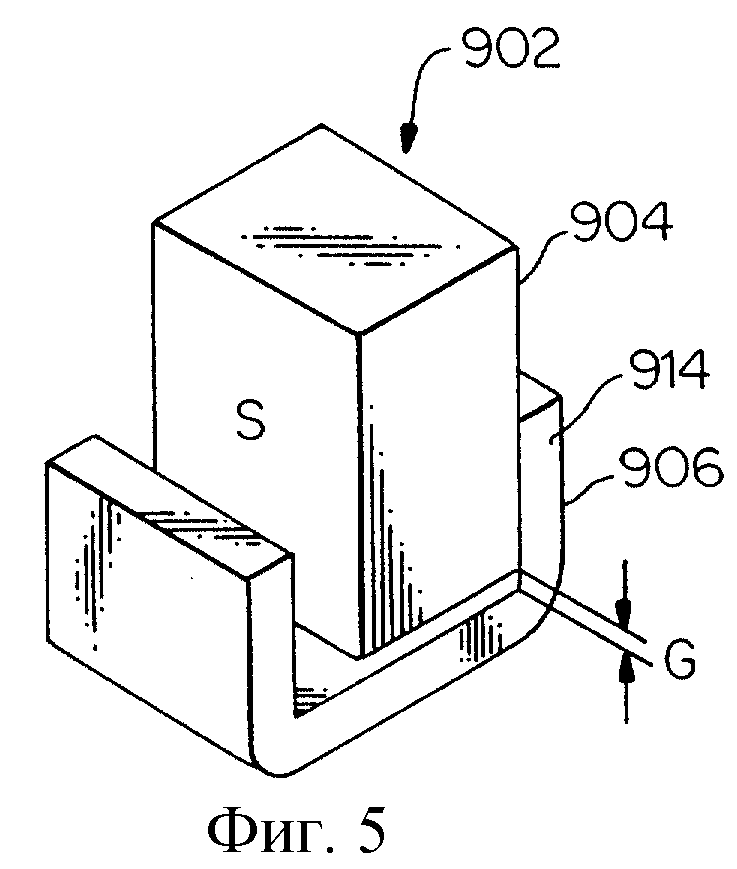

фиг.4В - диаграмма, иллюстрирующая взаимосвязь фиг.3А-3М;

фиг.5 - вид в изометрии в сборе подвижного магнита и полюсного наконечника;

фиг. 6 - сечение пространственного вида узла оснастки, используемого для сборки подвижного магнита и полюсного наконечника, представленных на фиг.5;

фиг.7 - вид в изометрии в сборе оснастки для ввода одиночного подшипника и корпуса каретки;

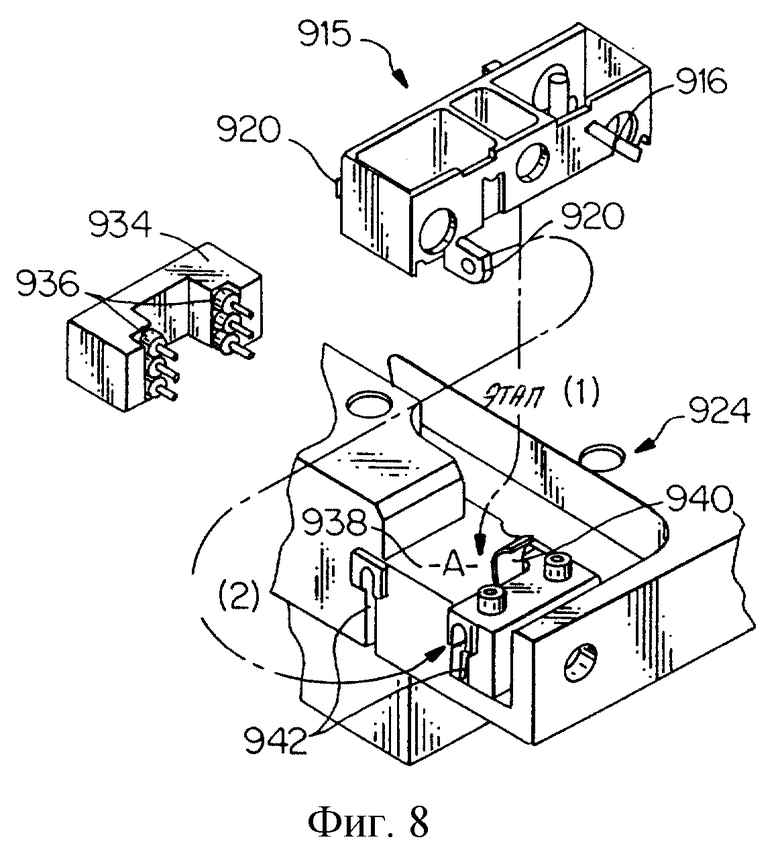

фиг. 8 - вид в сборе оснастки для ввода сдвоенного подшипника и корпуса каретки;

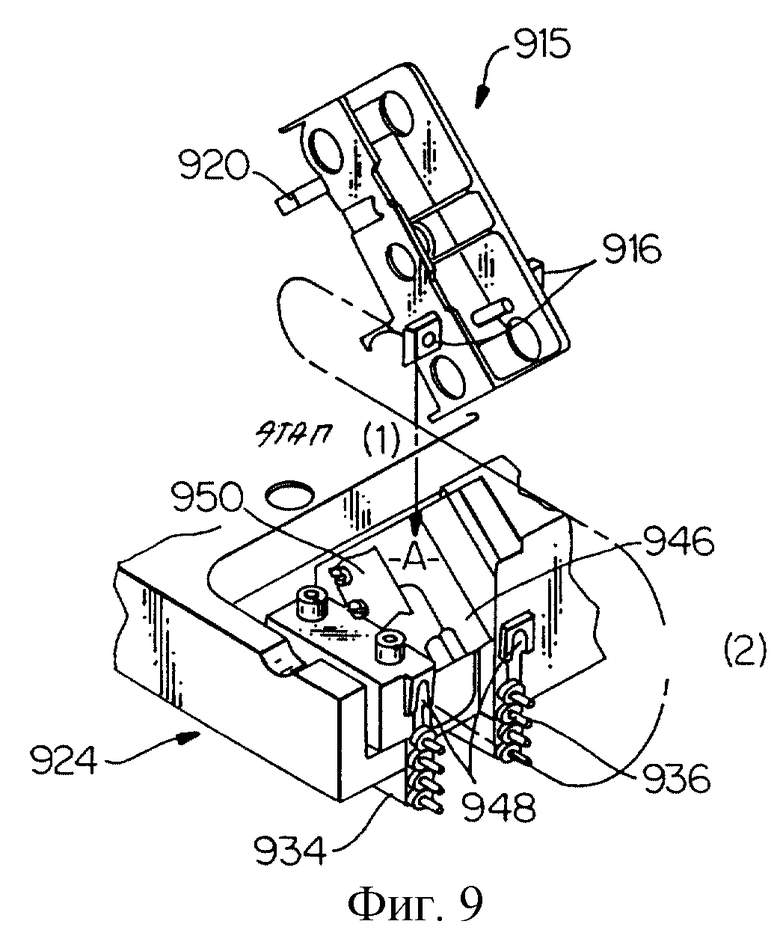

фиг.9 - вид в сборе второго варианта выполнения оснастки для ввода сдвоенного подшипника в корпус каретки, показанного на фиг.8;

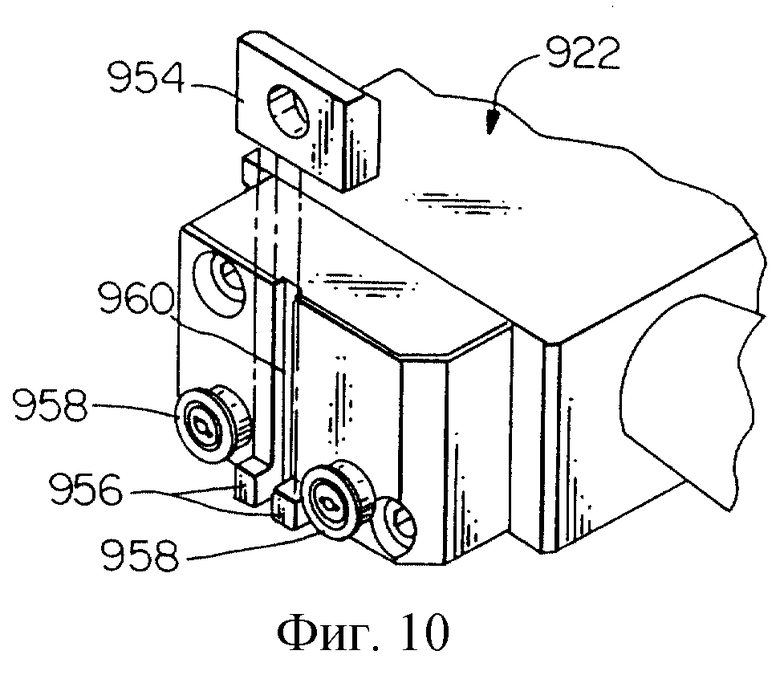

фиг. 10 - вид в сборе оснастки для ввода одиночного подшипника и держателя четвертого подшипника;

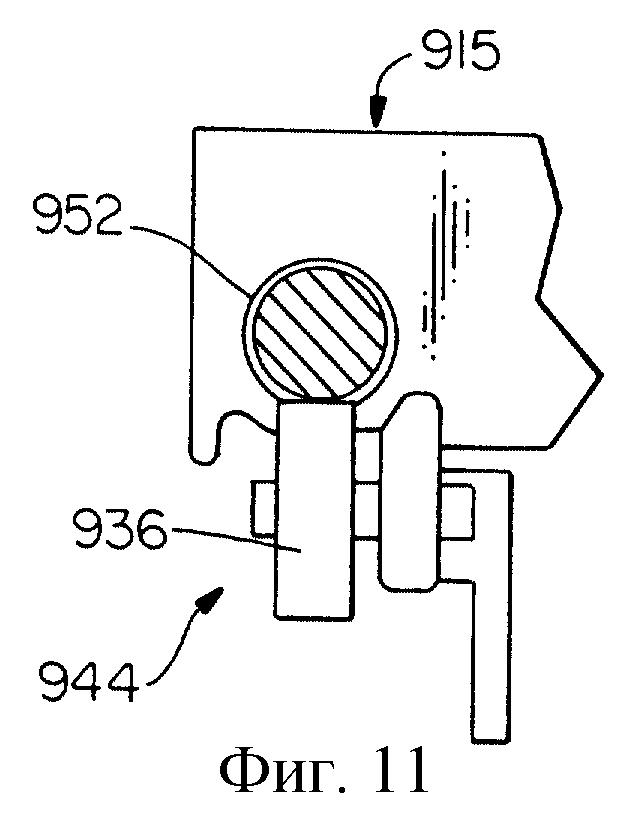

фиг. 11 - вид в сечении каретки с введенными подшипниками, собранной с использованием оснастки по фиг.8;

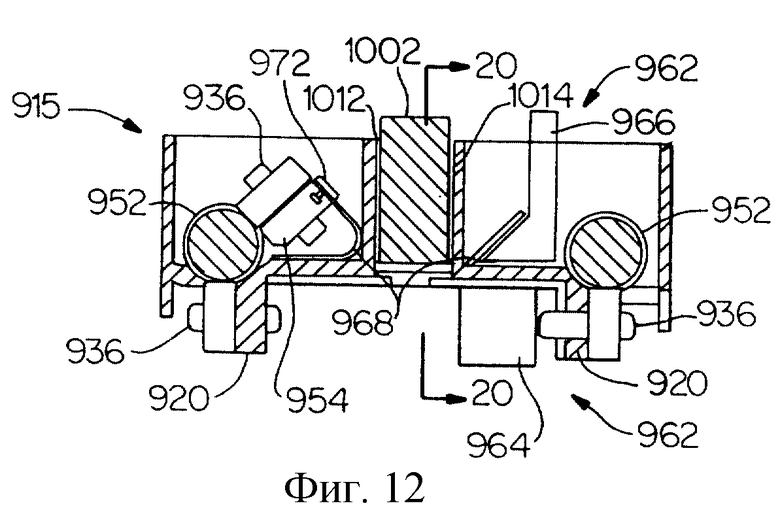

фиг.12 - вид в сечении каретки, иллюстрирующий введение пружины с использованием магнита пружины и окончательную сборку предварительно нагруженного подшипника;

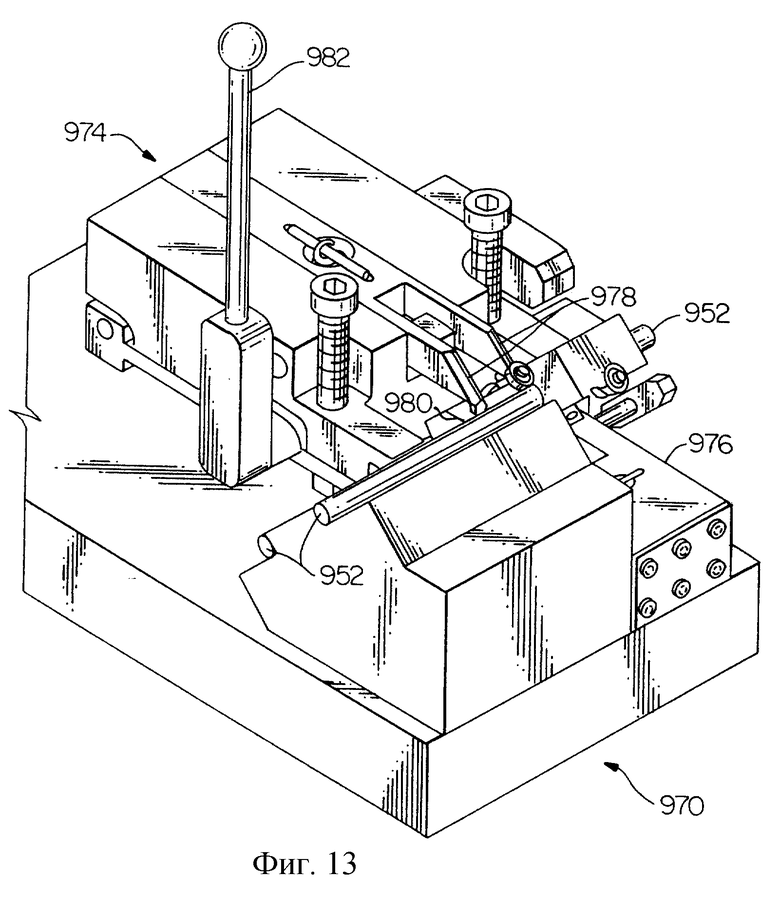

фиг. 13 - вид в изометрии в сборе оснастки предварительного нагружения подшипника;

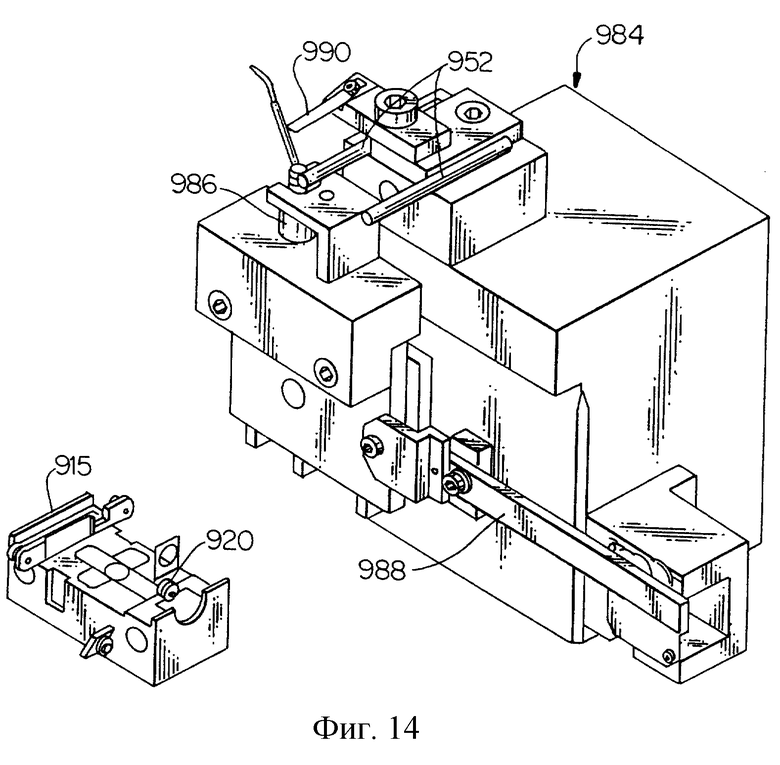

фиг.14 - вид в сборе устройства измерения предварительной нагрузки;

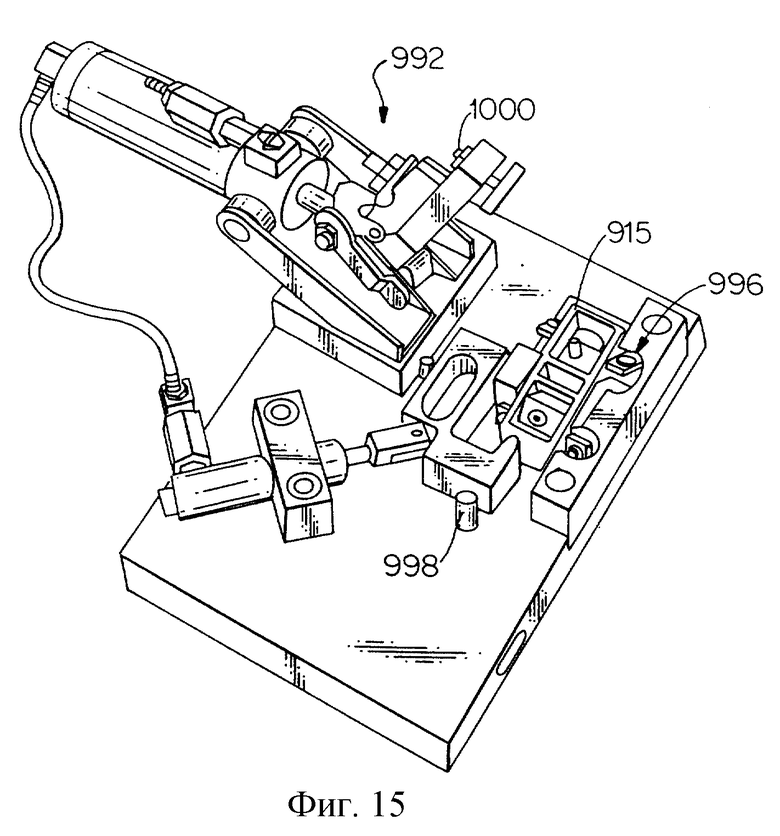

фиг. 15 - вид в изометрии узла оснастки для введения двойного полюсного наконечника с установленным на нем корпусом каретки;

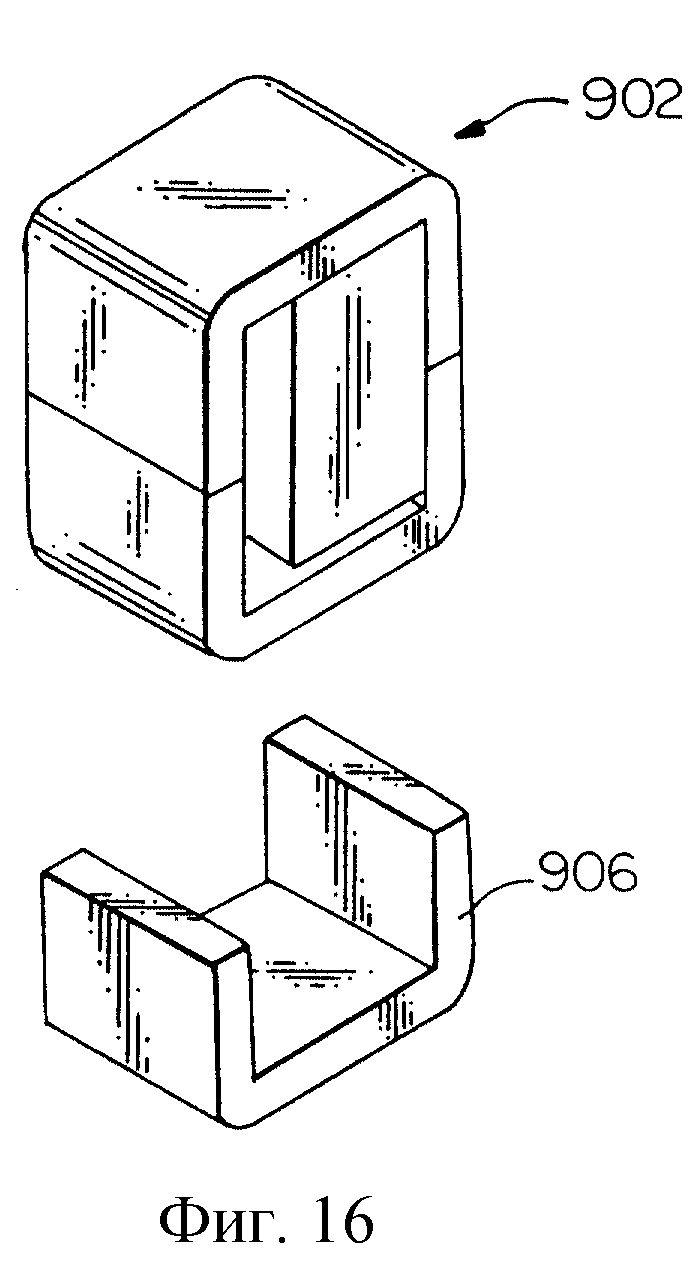

фиг.16 - пространственное представление сборки магнита, устанавливаемого на полюсный наконечник;

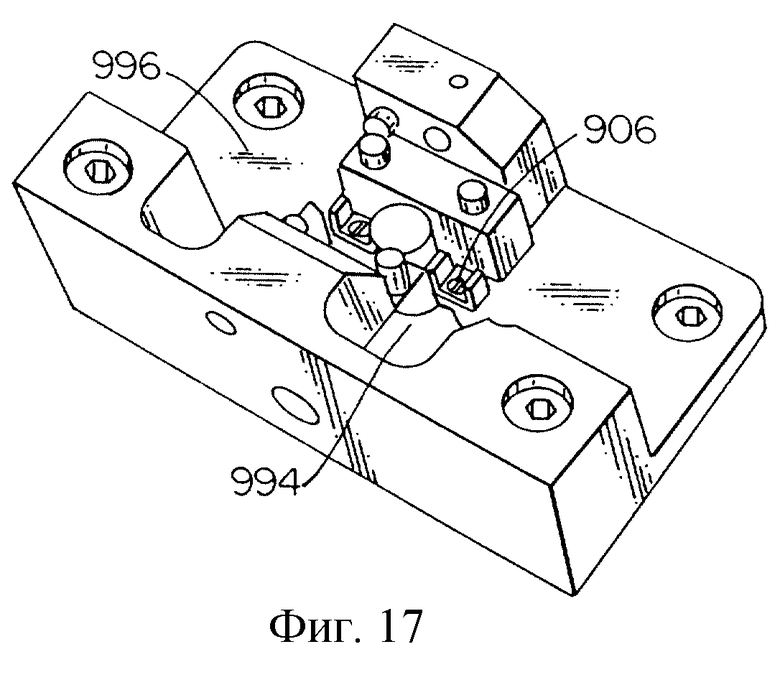

фиг. 17 - вид частично с вырезом оснастки для ввода двойного полюсного наконечника, используемого совместно с блоком магнита на фиг.16;

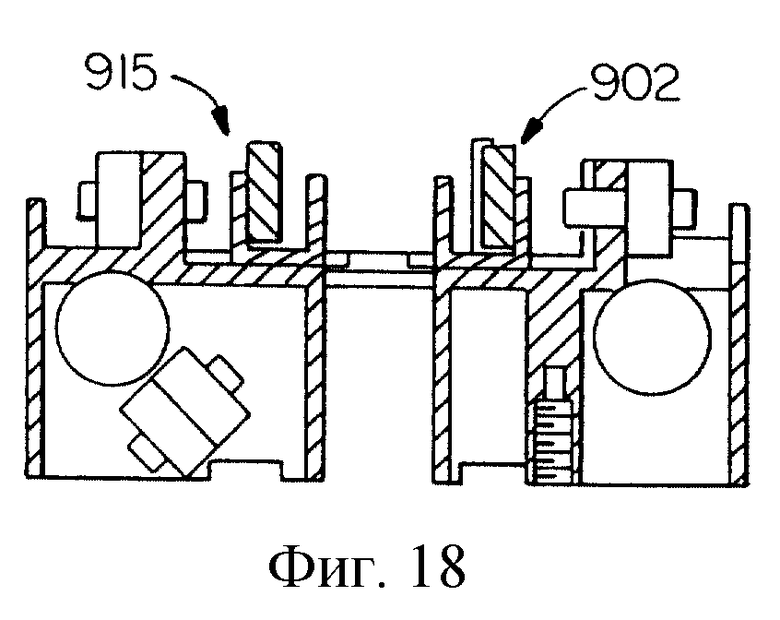

фиг. 18 - корпус каретки, имеющий блок с двумя магнитами, собранный с использованием устройства, показанного на фиг.15-17;

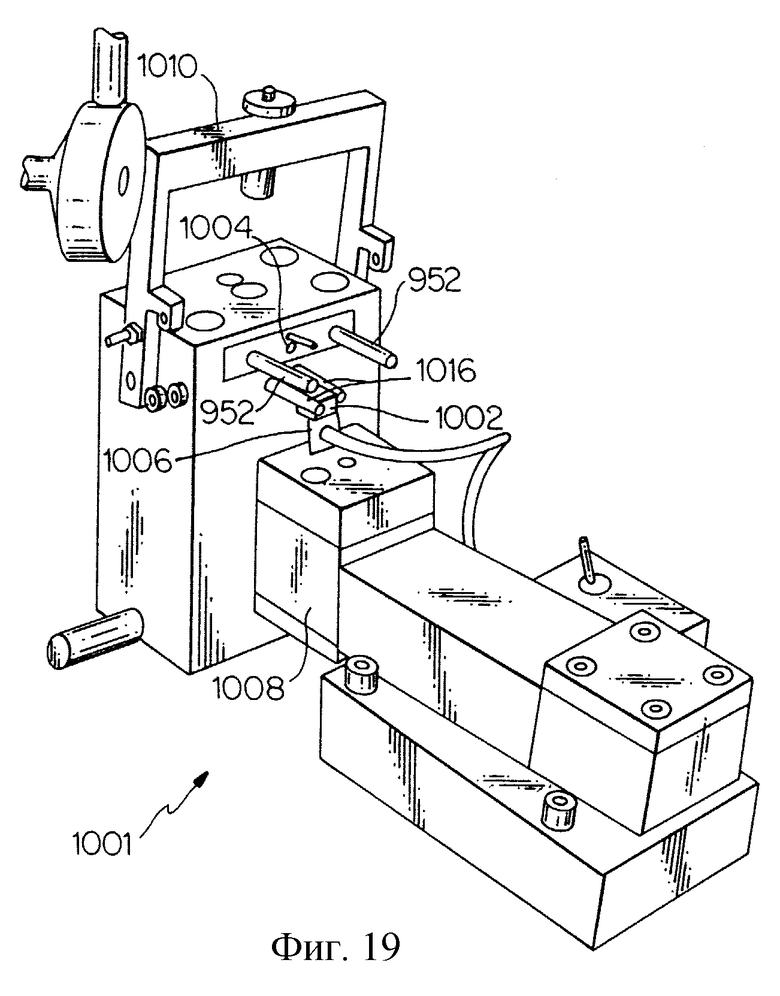

фиг.19 - оснастка для ввода пентапризмы;

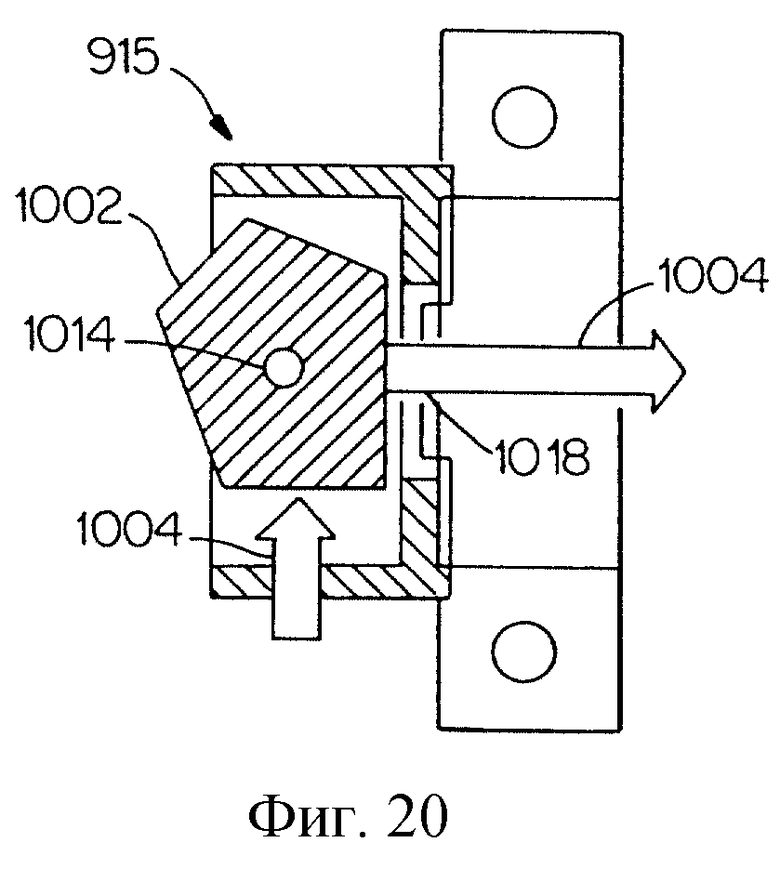

фиг. 20 - вид в сечении по линии 20-20 на фиг.12, иллюстрирующий пентапризму и корпус каретки;

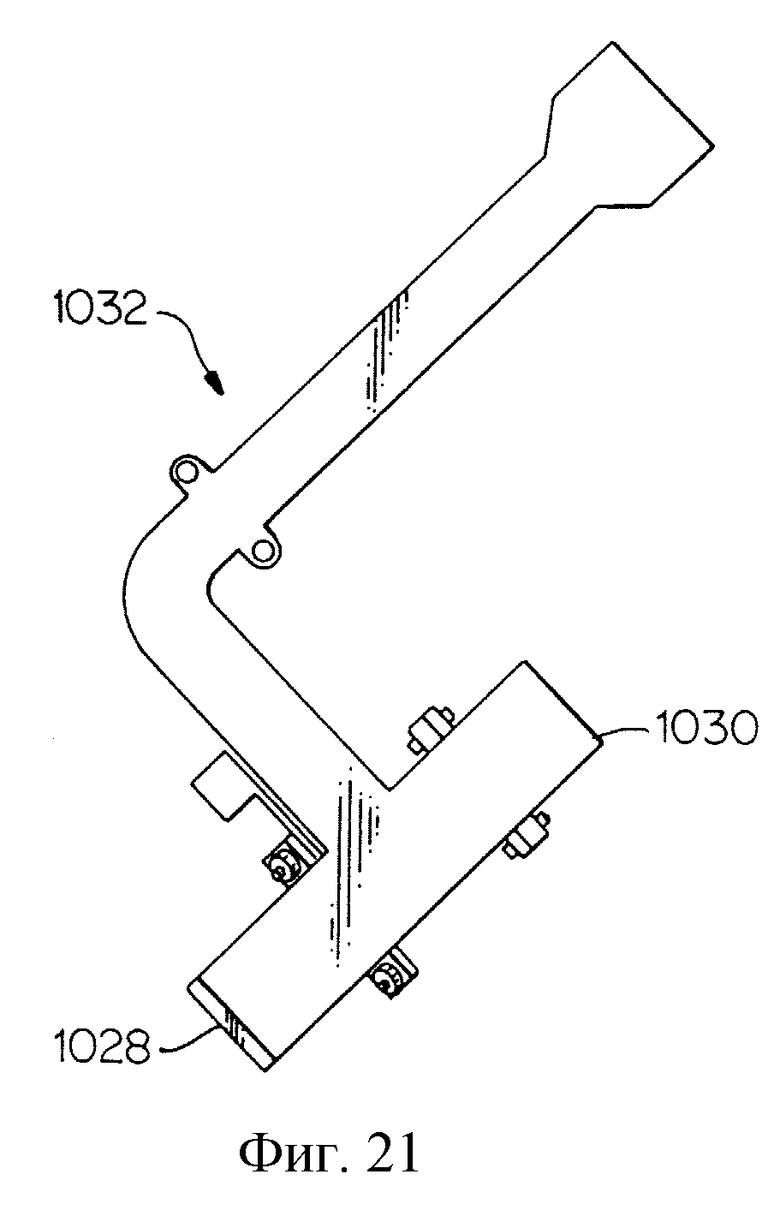

фиг. 21 - вид в сборе уравновешивающей массы и гибкой стрелы корпуса, сборка которых осуществлена согласно процедуре, представленной на фиг.1;

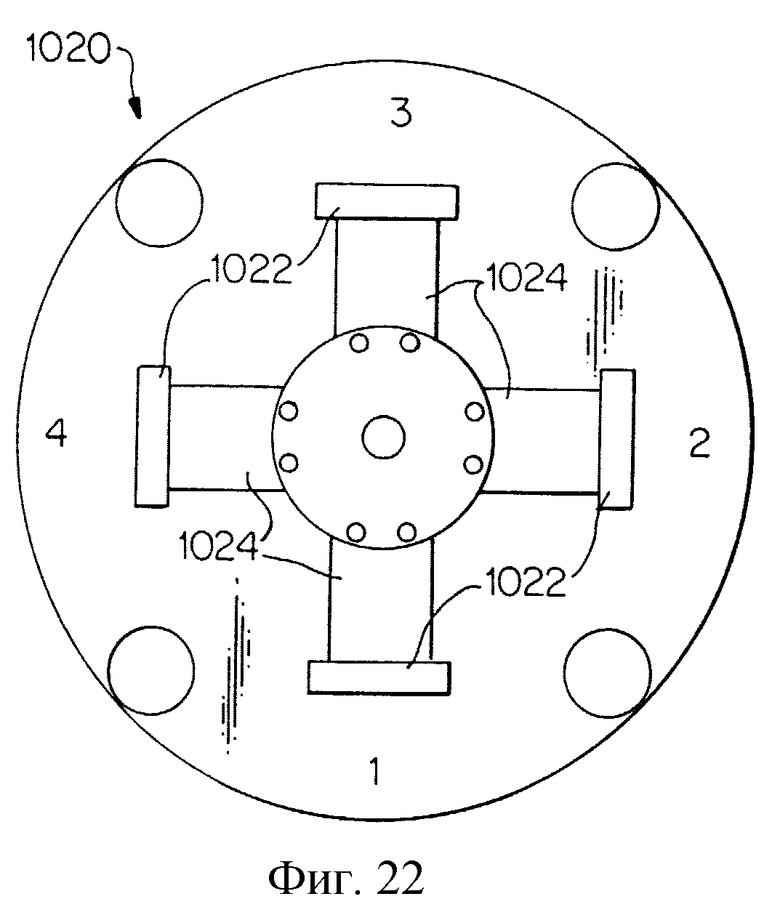

фиг.22 - вид сверху оснастки для прикрепления уравновешивающей массы;

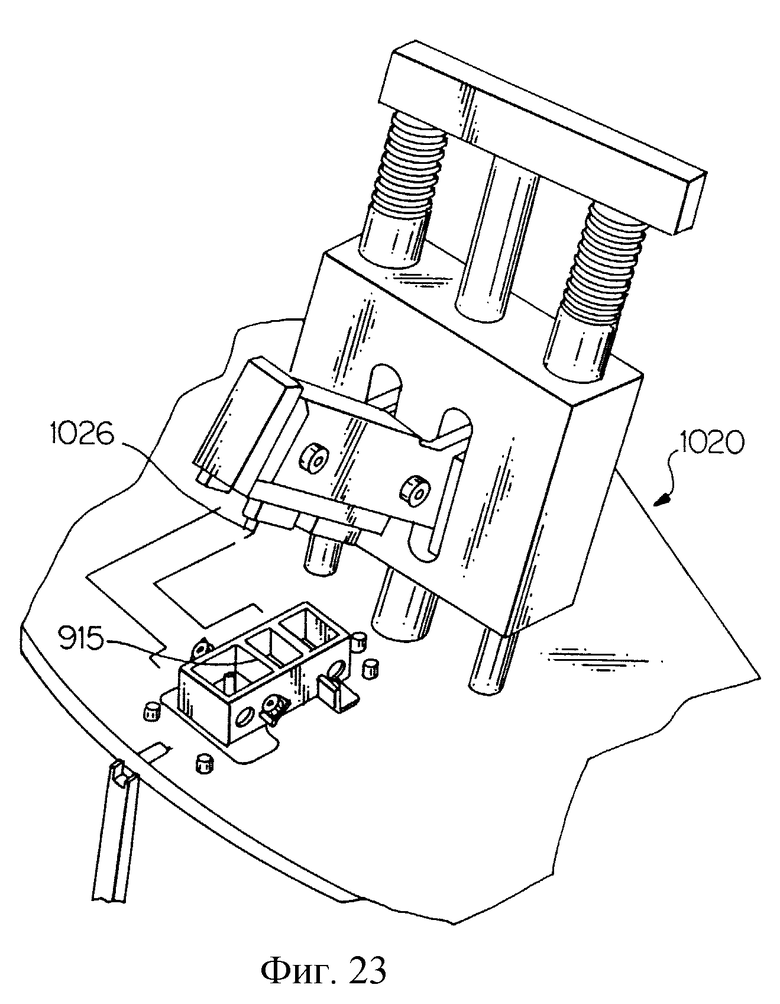

фиг.23 - детальный вид оснастки для прикрепления уравновешивающей массы, показанной на фиг.22, и размещенной на ней каретки;

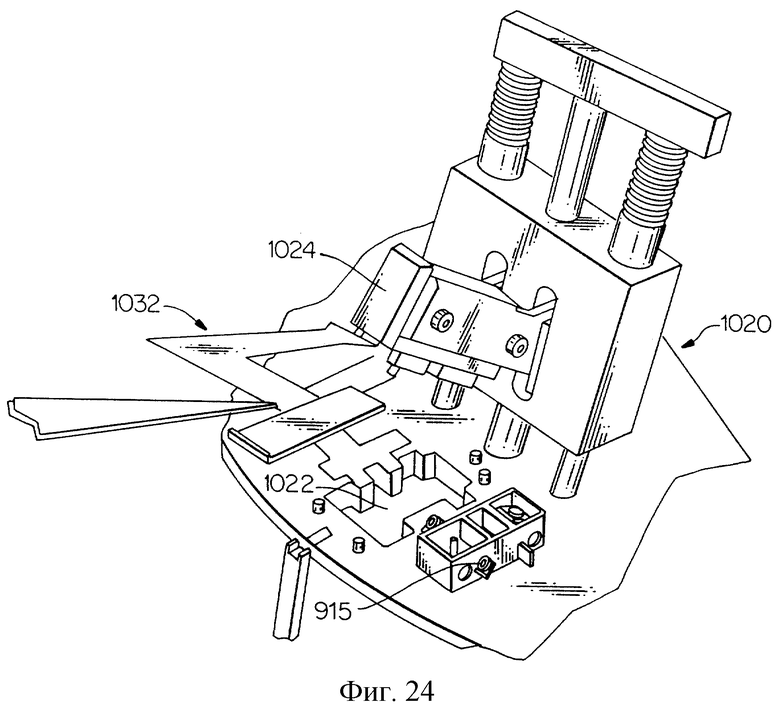

фиг. 24 - детальный вид показанной на фиг.22 оснастки для закрепления уравновешивающей массы относительно каретки, уравновешивающей массы и гибкой стрелы;

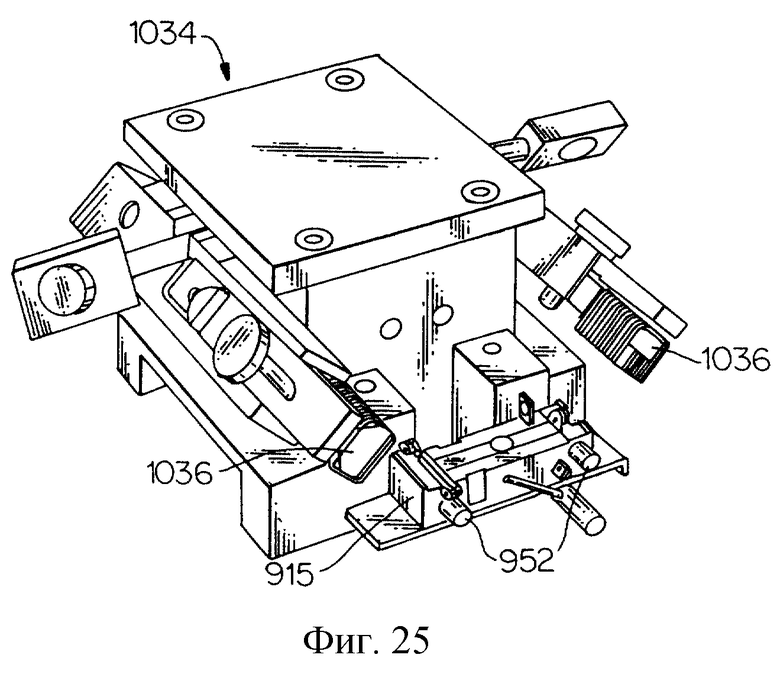

фиг.25 - оснастка для закрепления обмотки грубого привода;

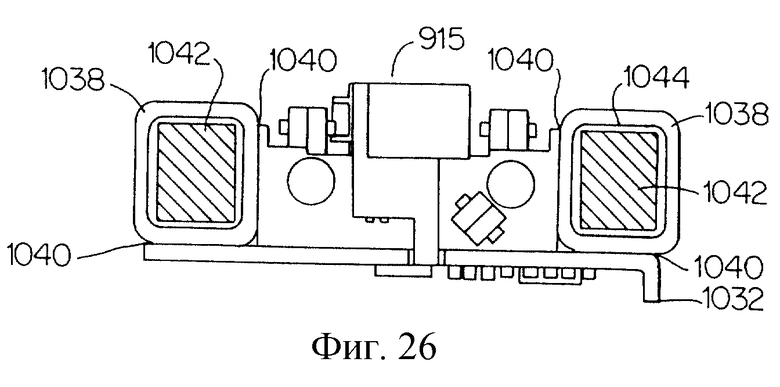

фиг. 26 - основание каретки с прикрепленными к нему обмотками грубого привода с использованием оснастки по фиг.25;

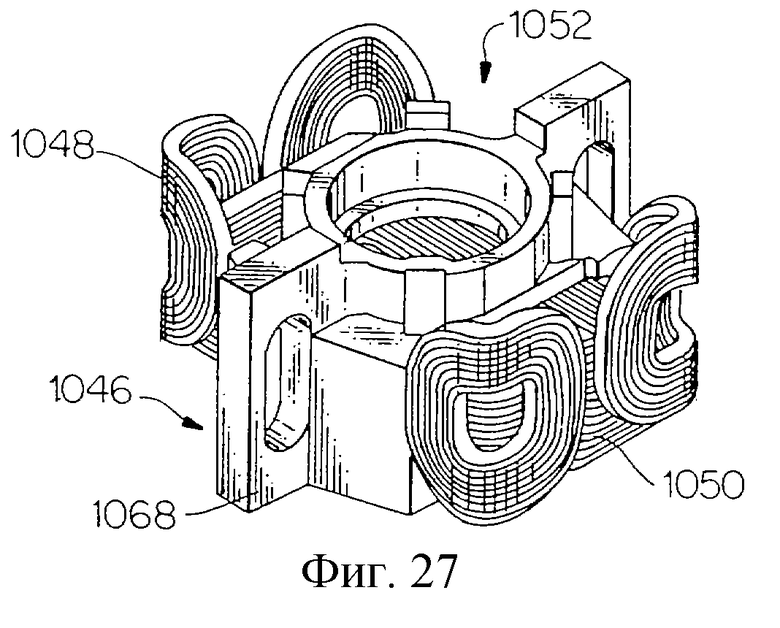

фиг. 27 - отформованный исполнительный механизм с обмоткой фокусировки и радиальными обмотками, собранный согласно процедуре по фиг.4;

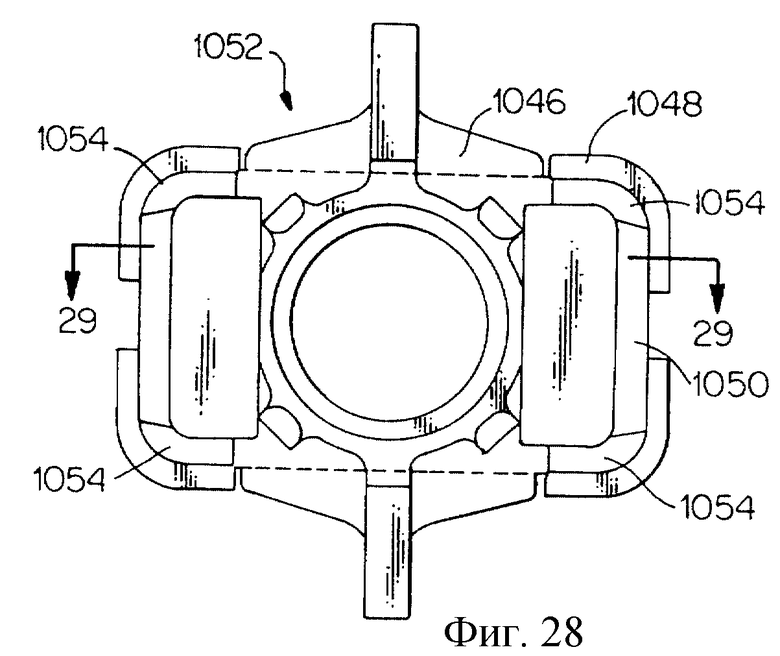

фиг. 28 - сечение отформованного исполнительного механизма с обмоткой фокусировки и радиальными обмотками, показанного на фиг.27;

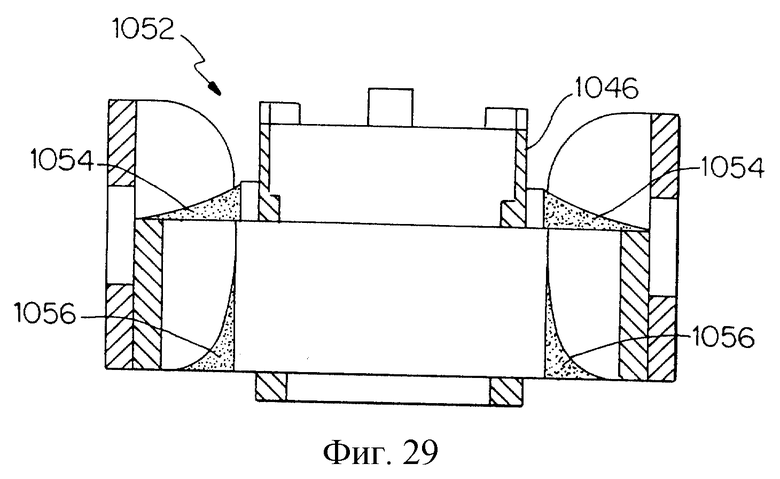

фиг.29 - вид в сечении по линии 29-29 на фиг.28;

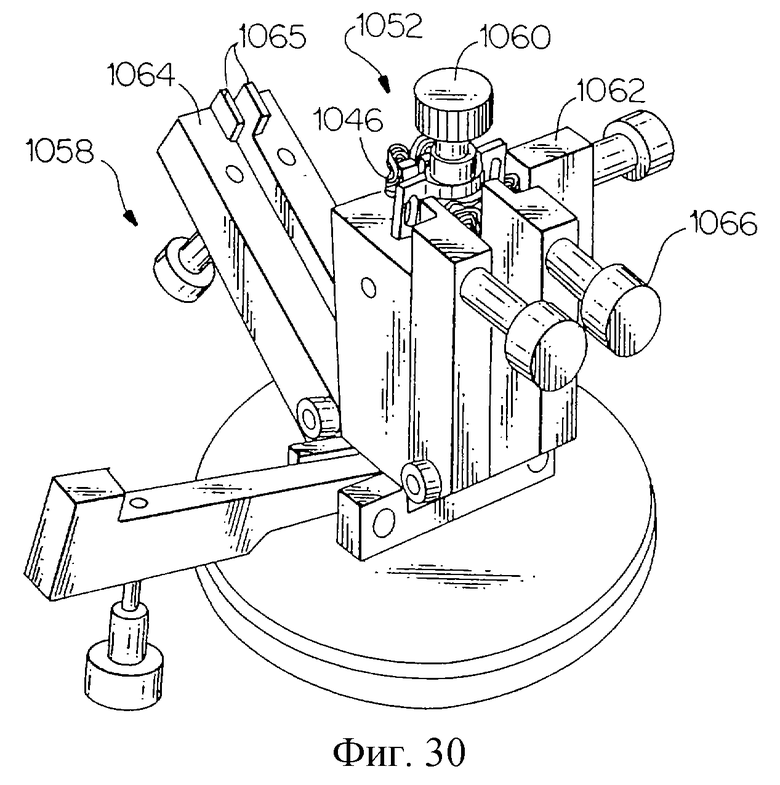

фиг. 30 - пространственное представление крестовины и блока исполнительного механизма;

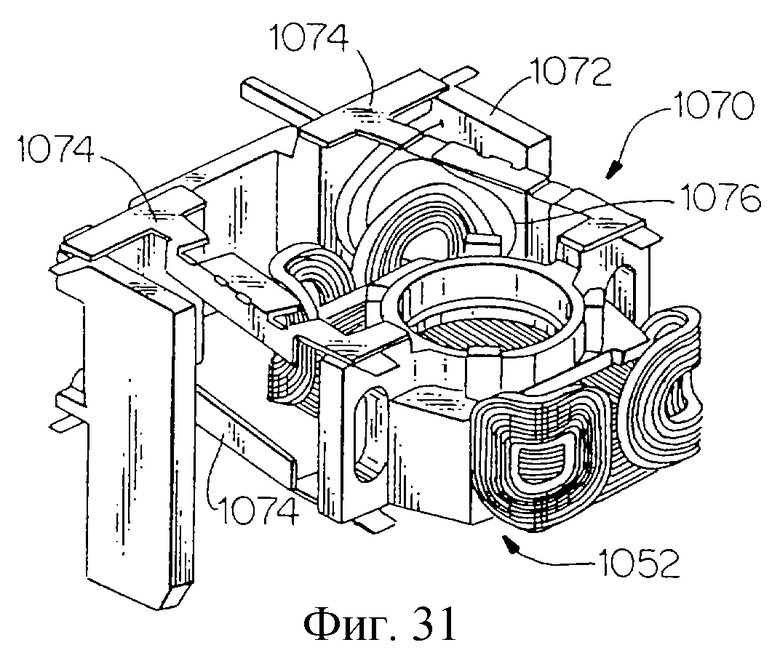

фиг.31 - пространственное представление узла каркаса;

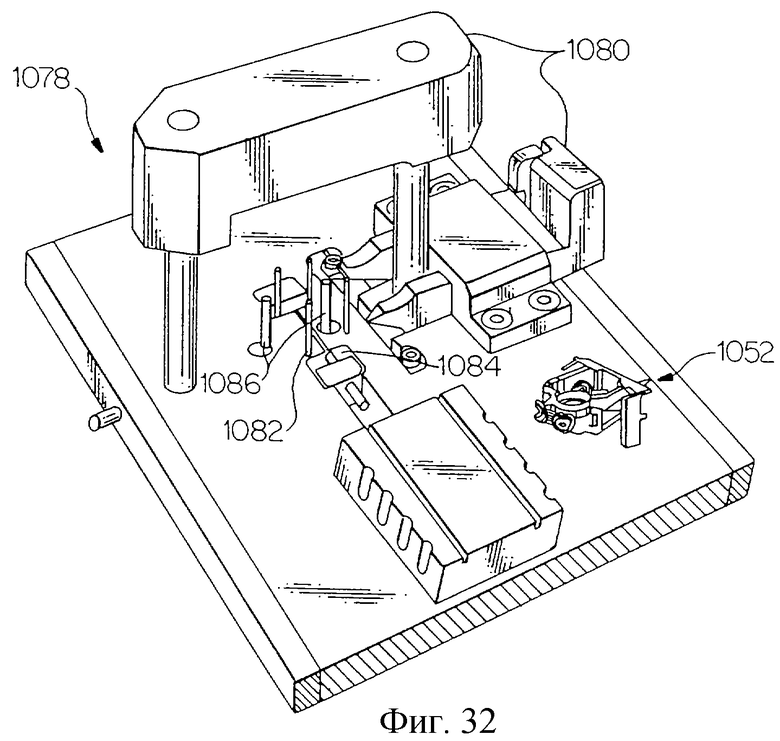

фиг.32 - пространственное представление оснастки узла каркаса;

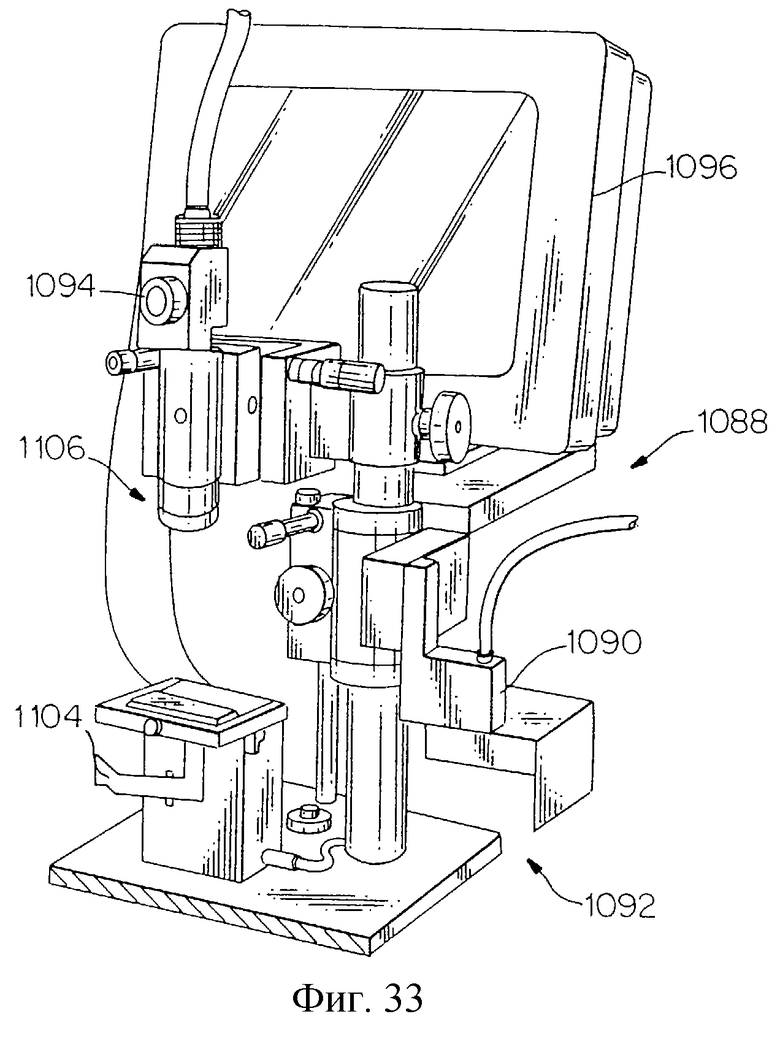

фиг. 33 - пространственное представление рабочего места, используемого для установки линзы;

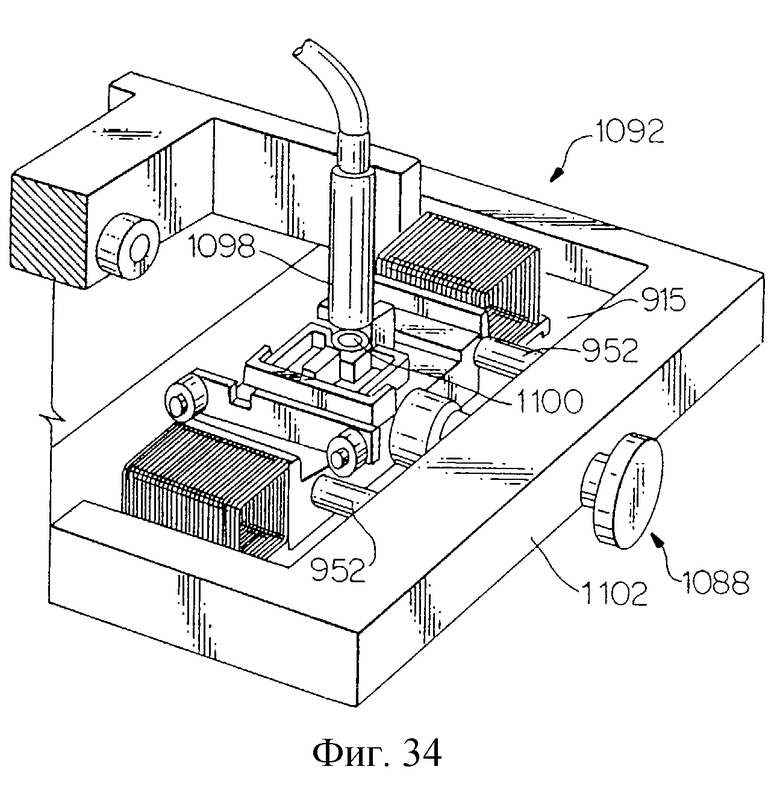

фиг.34 - пространственное представление оснастки для крепления линзы;

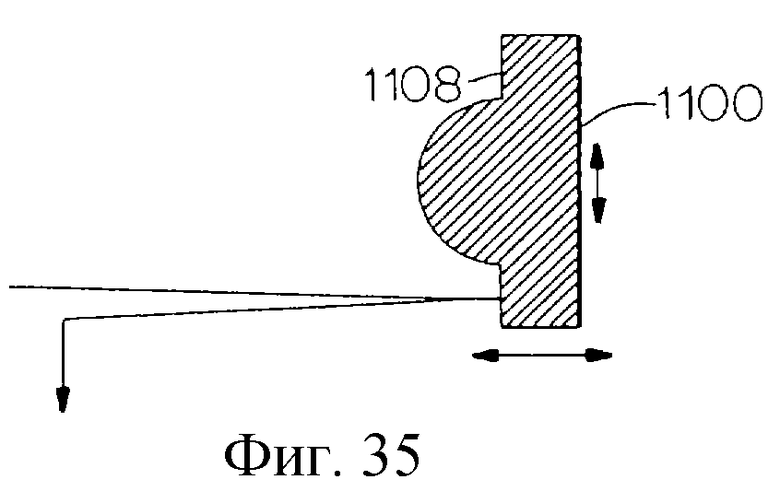

фиг. 35 - схема линзы объектива, облучаемой автоколлимированным источником света, известная из предшествующего уровня техники;

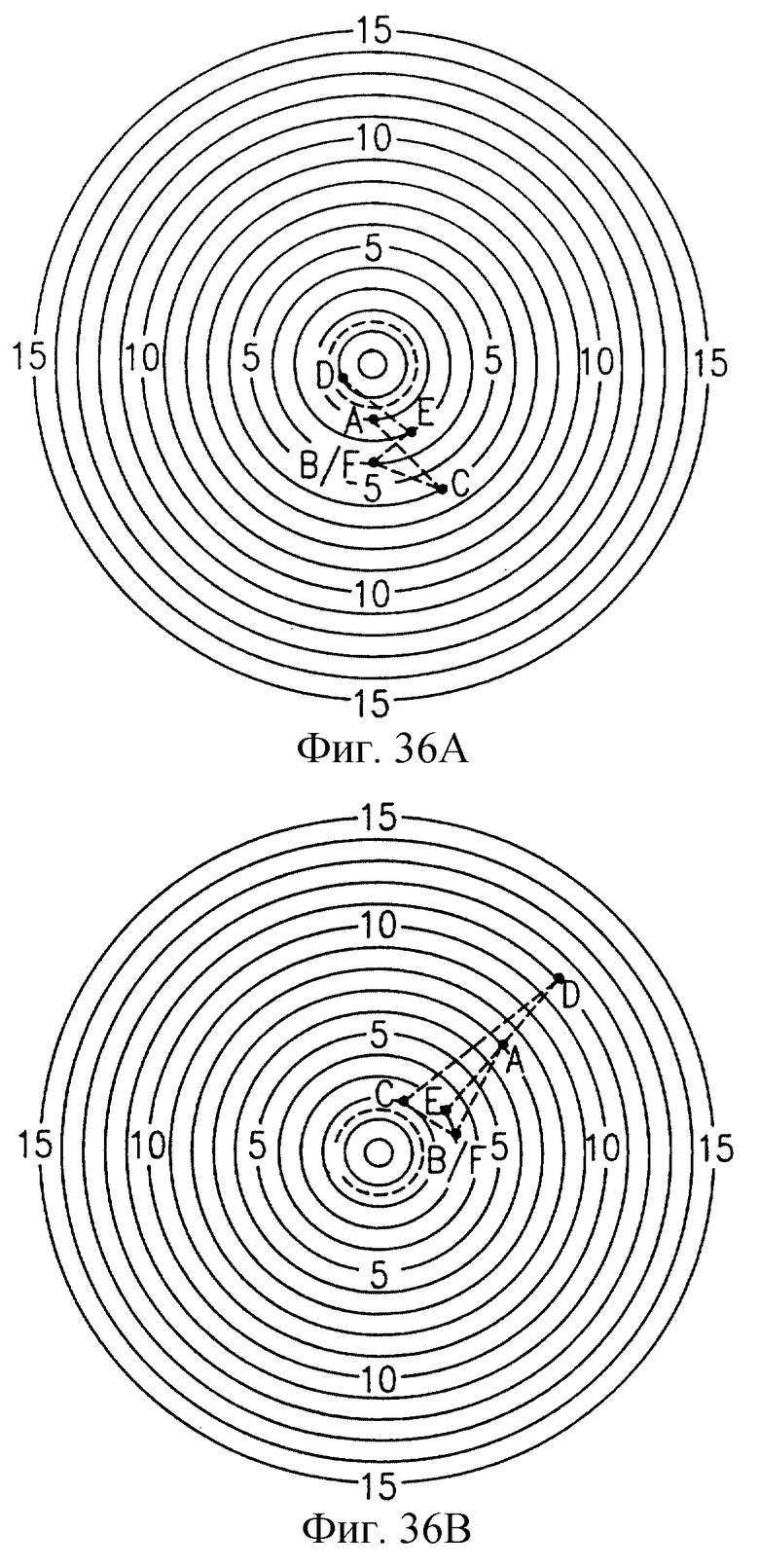

фиг. 36А - диаграмма теста рабочего хода с наклоном, соответствующая положительному результату тестирования;

фиг. 36В - диаграмма теста рабочего хода с наклоном, соответствующая отрицательному результату тестирования;

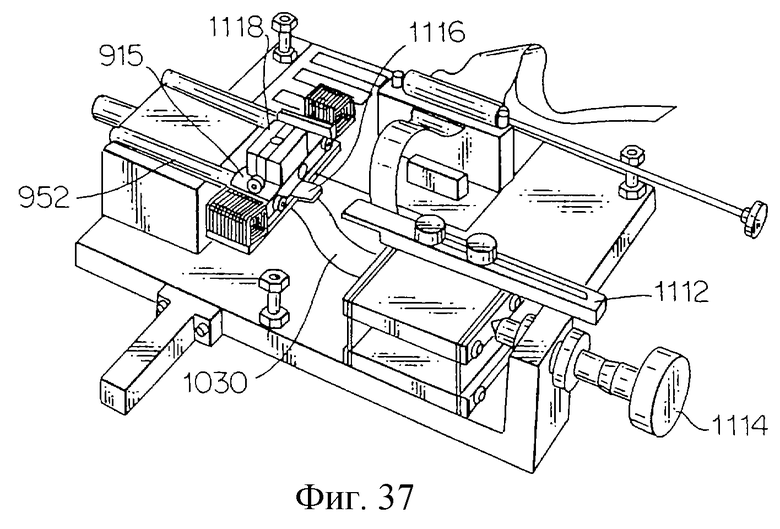

фиг.37 - пространственное представление оснастки для юстировки;

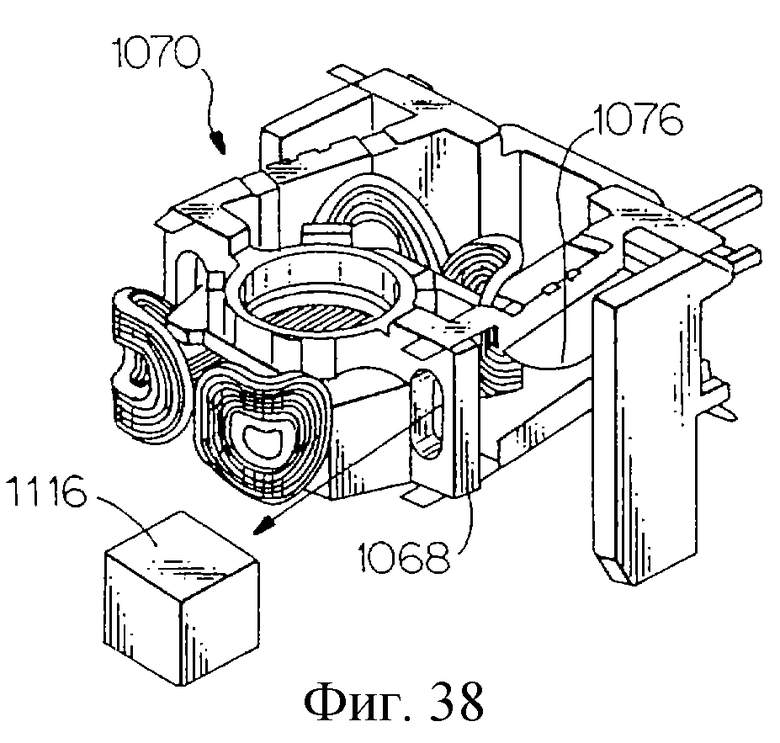

фиг.38 - пространственное представление узла каркаса с датчиком положения, который может быть отъюстирован с помощью оснастки, представленной на фиг.37;

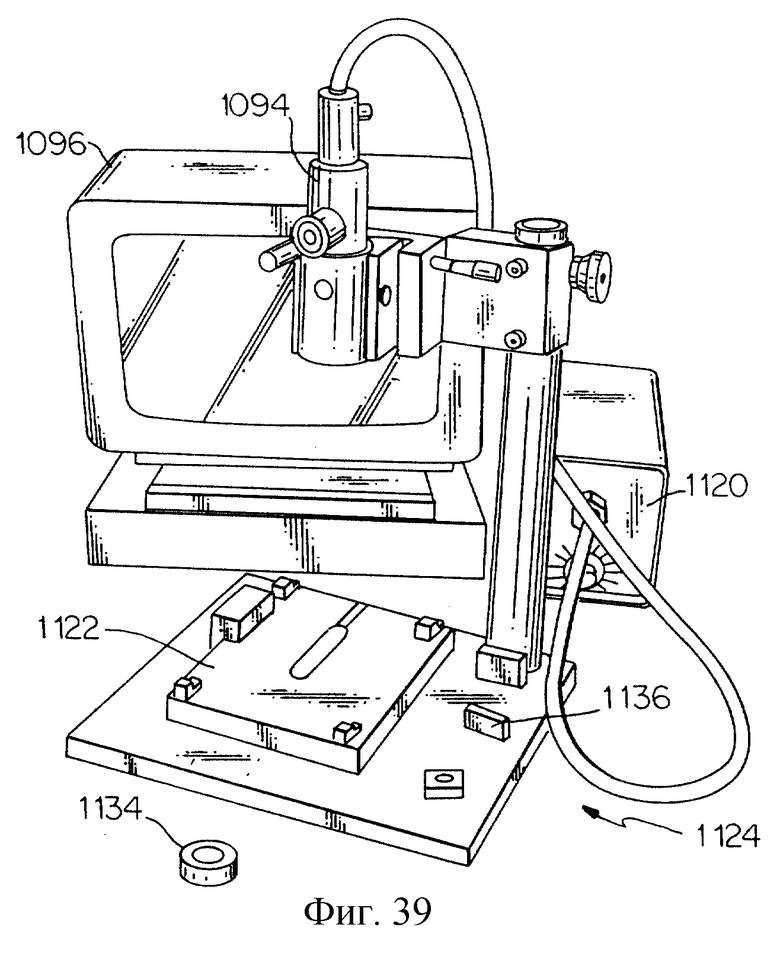

фиг.39 - пространственное представление рабочего места для измерения положения шпинделя относительно направляющих;

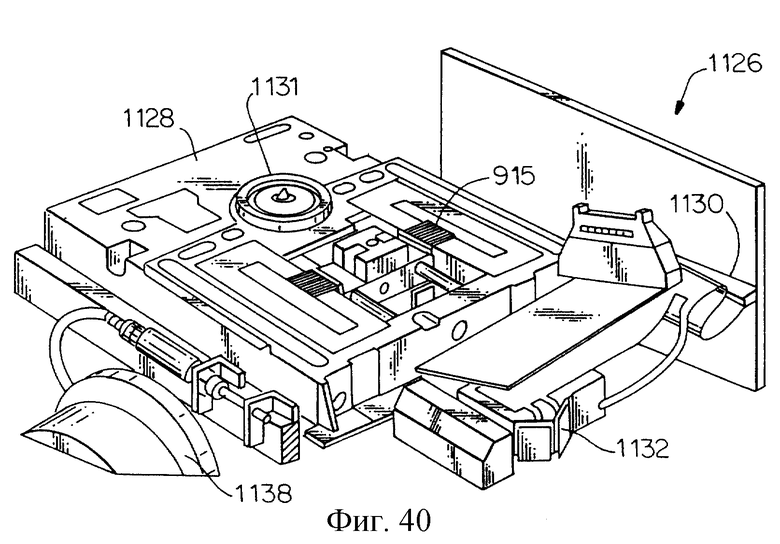

фиг. 40 - пространственное представление рабочего места для тестирования констант и передаточных характеристик;

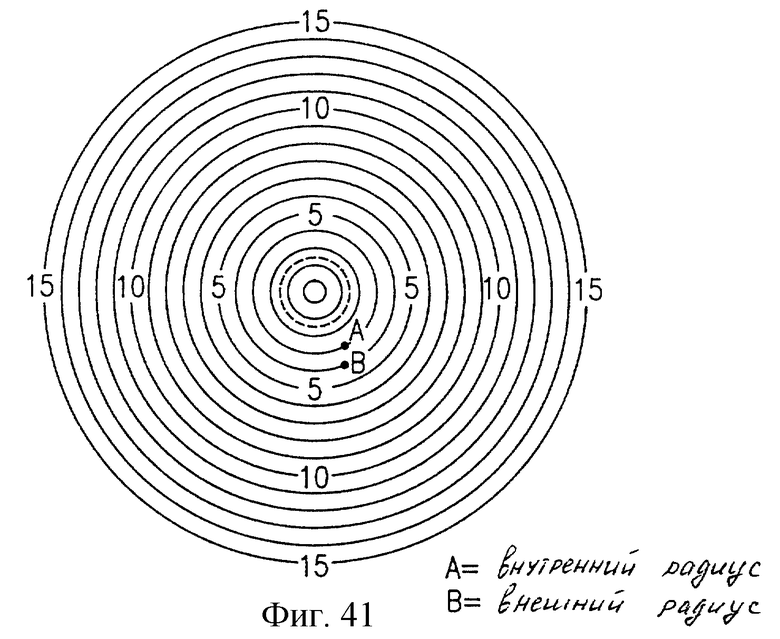

фиг. 41 - диаграмма измерения угла шпинделя относительно направляющих с использованием рабочего места по фиг.39;

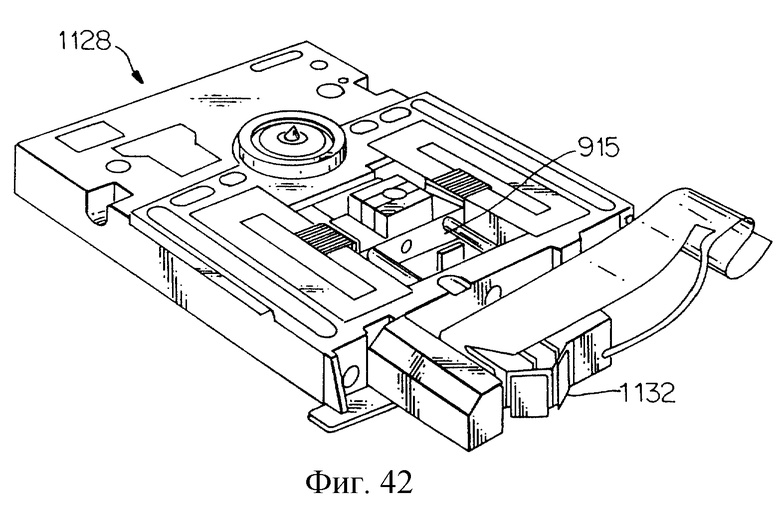

фиг.42 - пространственное представление платы основания с оптическим модулем;

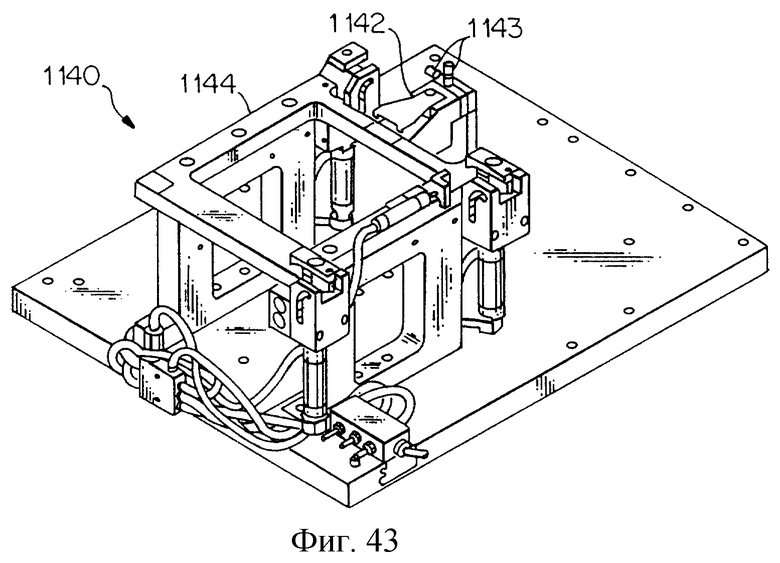

фиг. 43 - пространственное представление оснастки для юстировки оптического модуля;

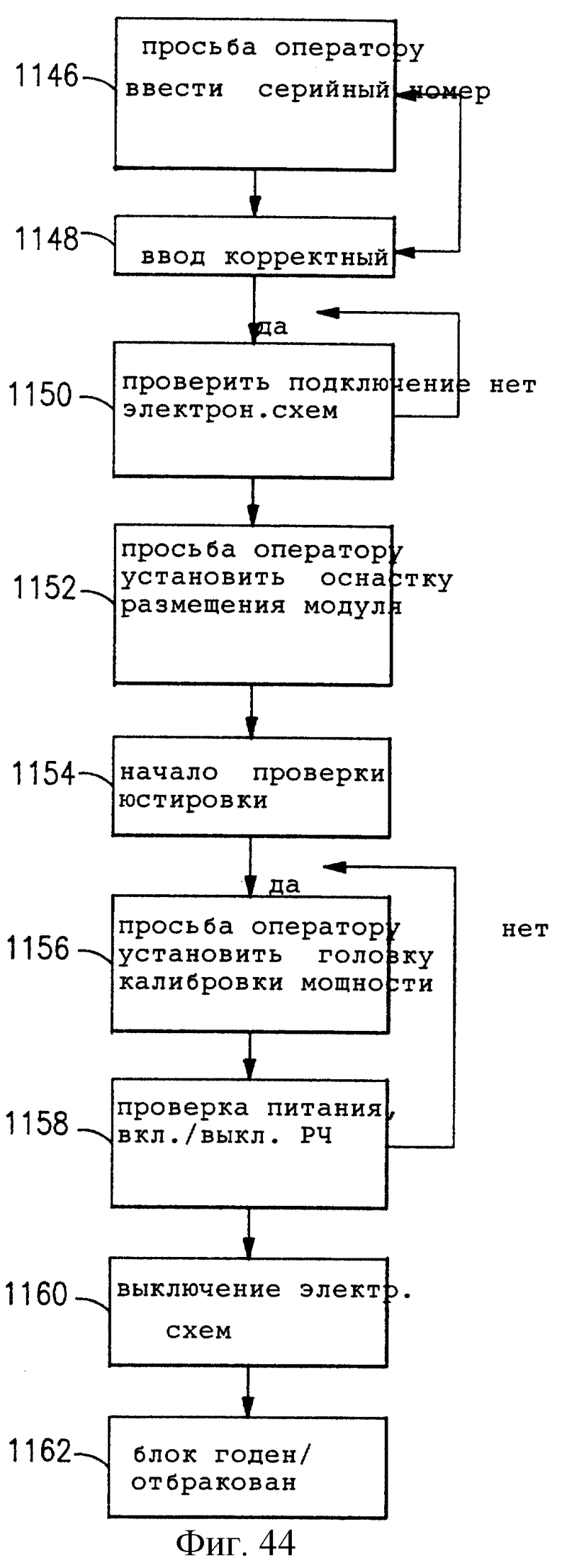

фиг.44 - последовательность операций тестирования юстировки лазера;

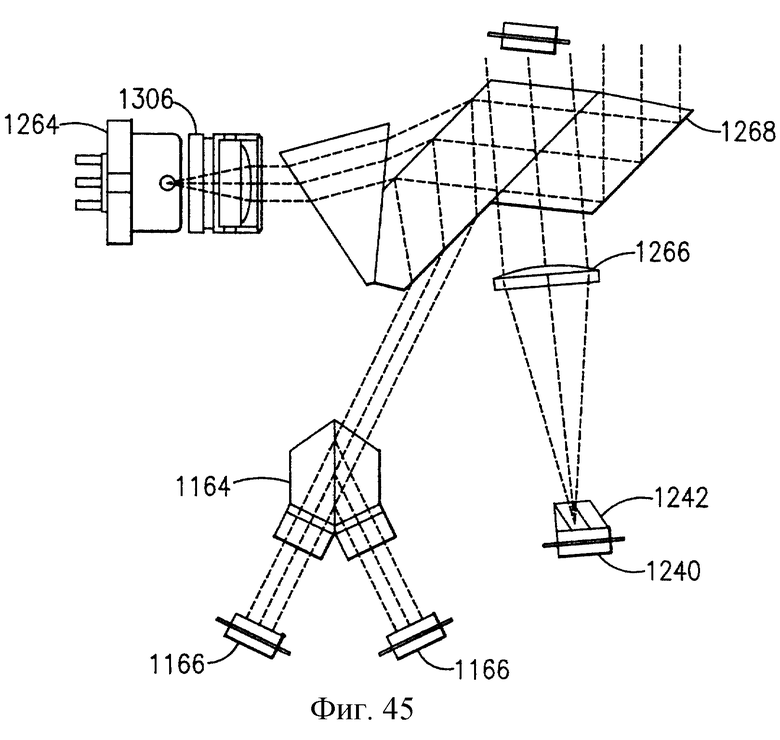

фиг. 45 - схема оптического модуля, тестируемого согласно процедуре по фиг.44;

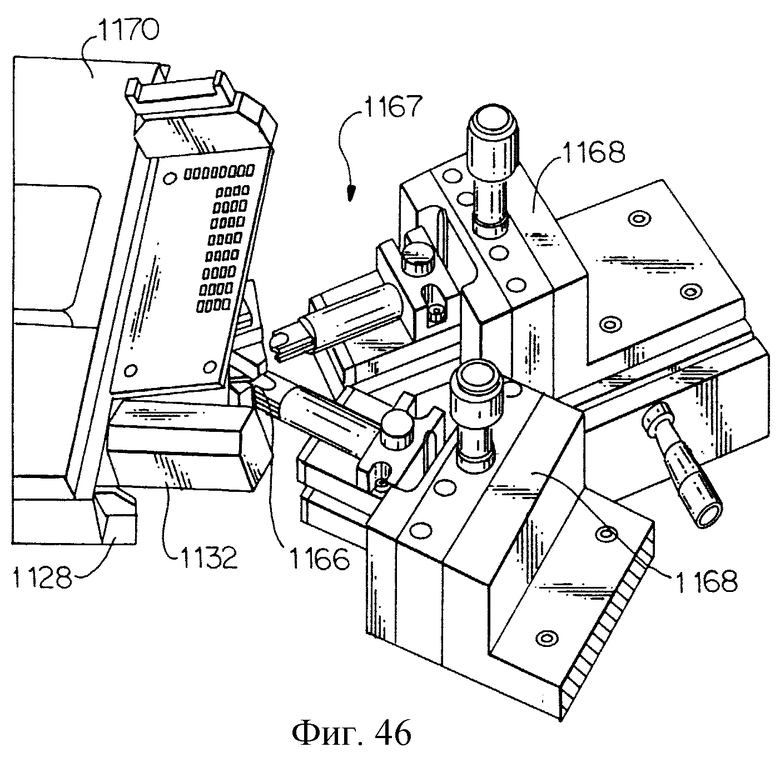

фиг. 46 - пространственное представление рабочего места для юстировки следящей системы;

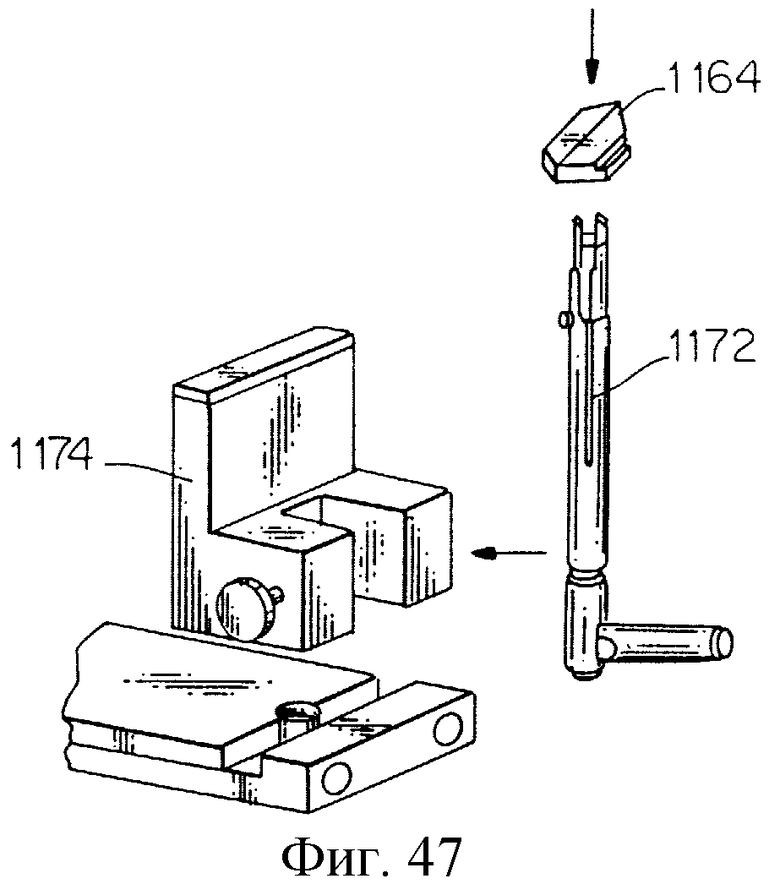

фиг. 47 - пространственное представление оснастки для захвата дифференциальной усеченной призмы с полным внутренним отражением;

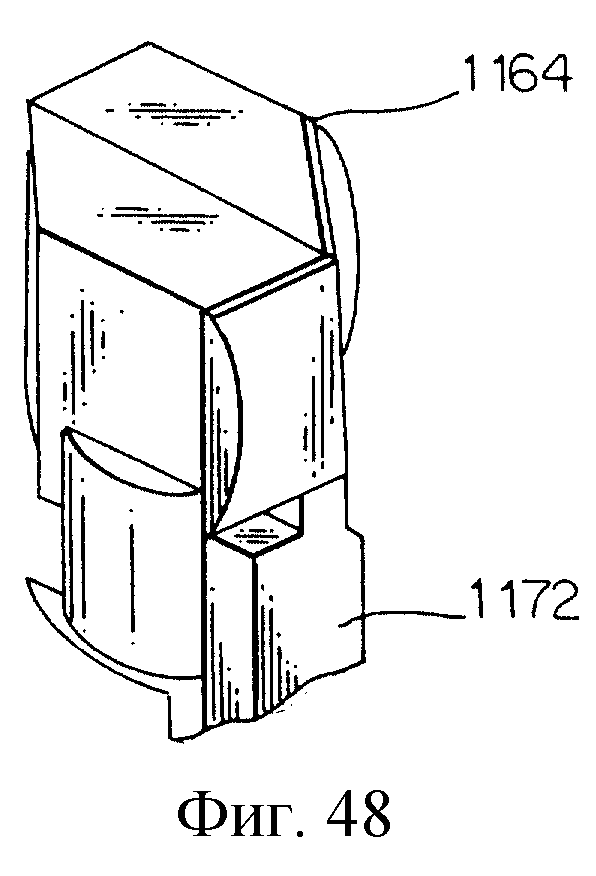

фиг. 48 - детальное пространственное представление оснастки для захвата дифференциальной усеченной призмы с полным внутренним отражением, показанной на фиг.47;

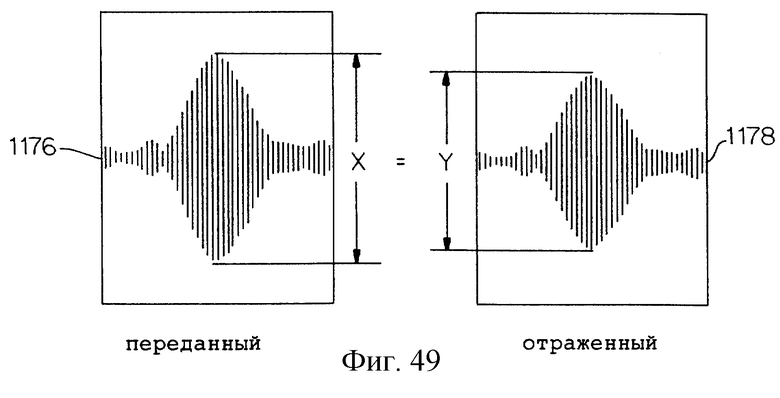

фиг. 49 - осциллограммы канала передачи и канала приема, соответствующие тестированию оптического модуля согласно процедуре, показанной на фиг.44;

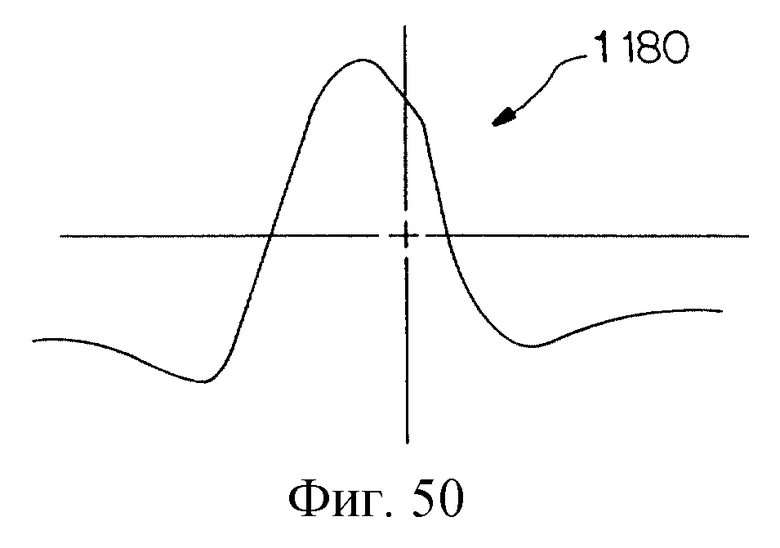

фиг.50 - диаграмма S-кривой фокусировки согласно процедуре по фиг.44;

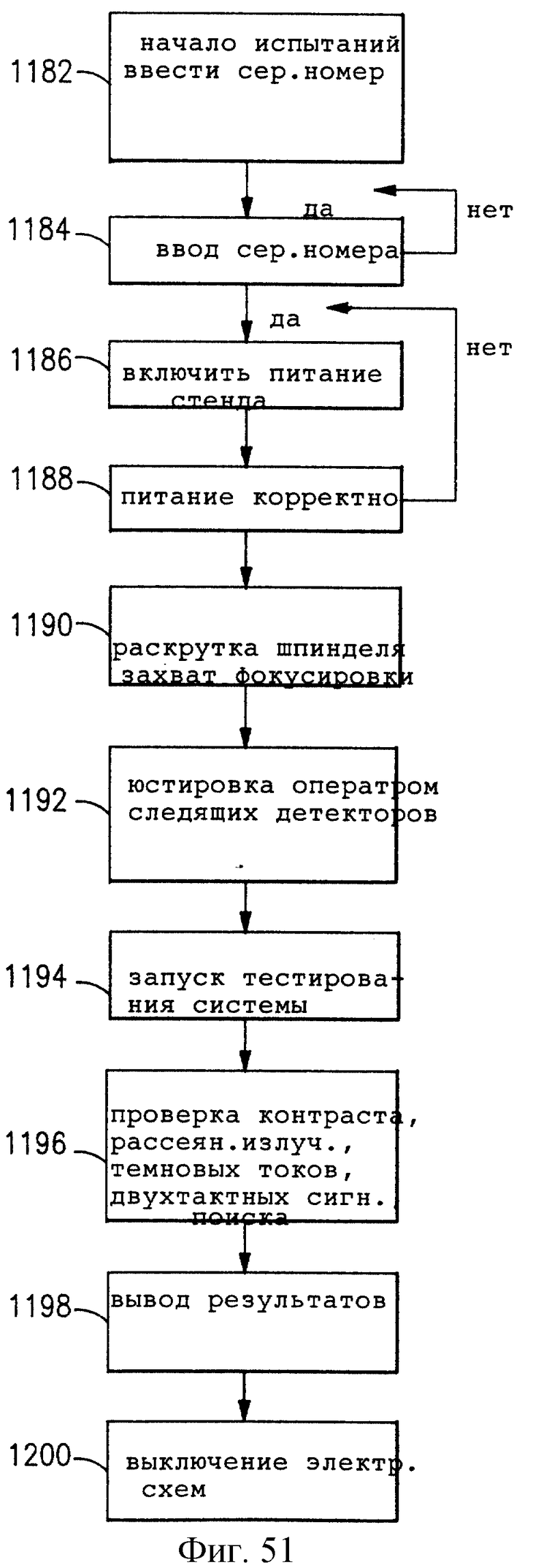

фиг. 51 - последовательность операций тестирования юстировки следящей системы;

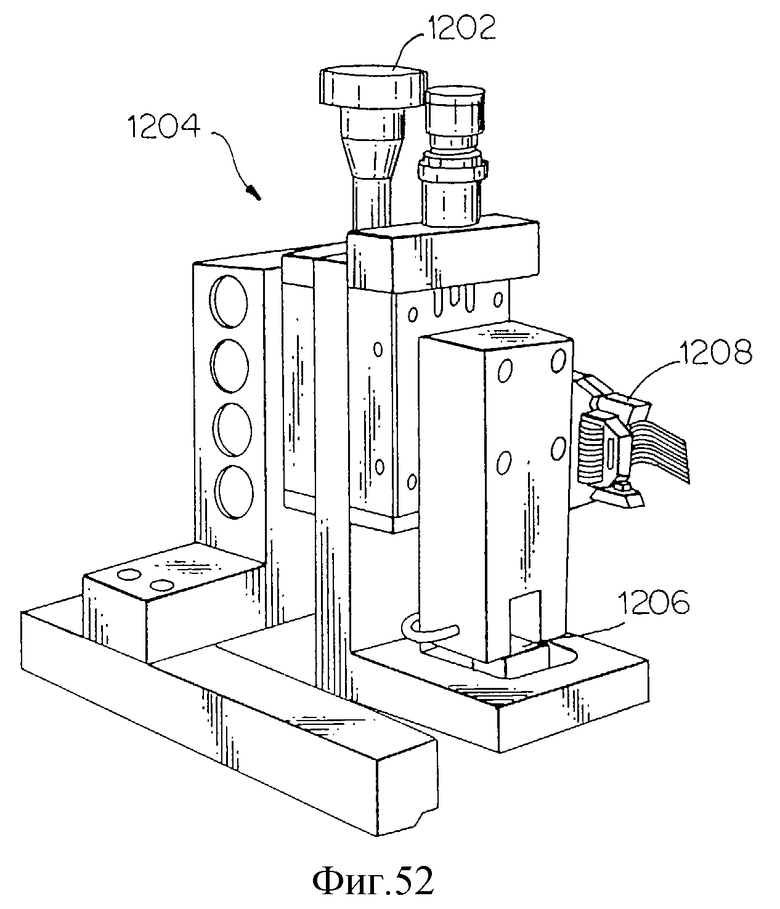

фиг. 52 - пространственное представление измерительной головки рабочего места для снятия S-кривой фокусировки;

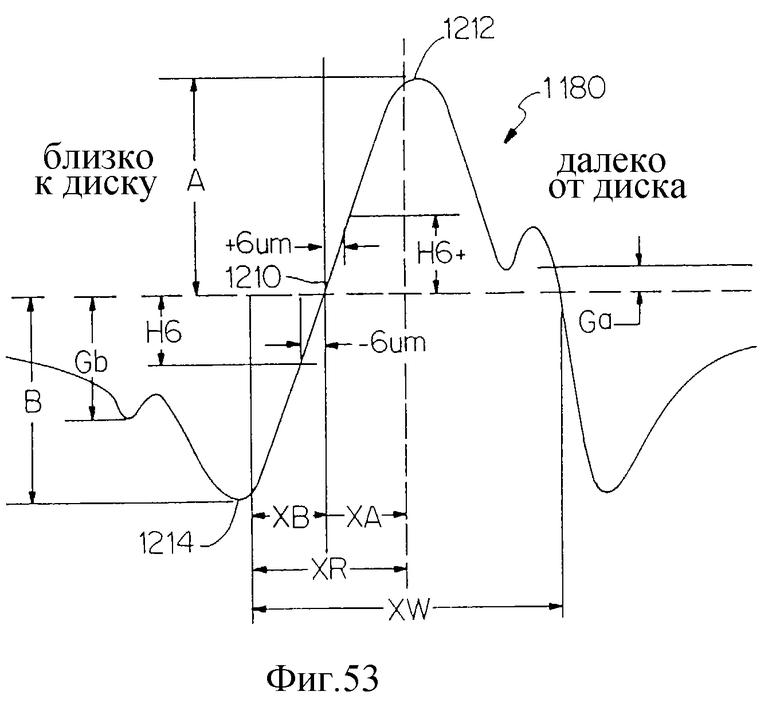

фиг. 53 - отображение сигнала захвата фокусировки при использовании рабочего места по фиг.52;

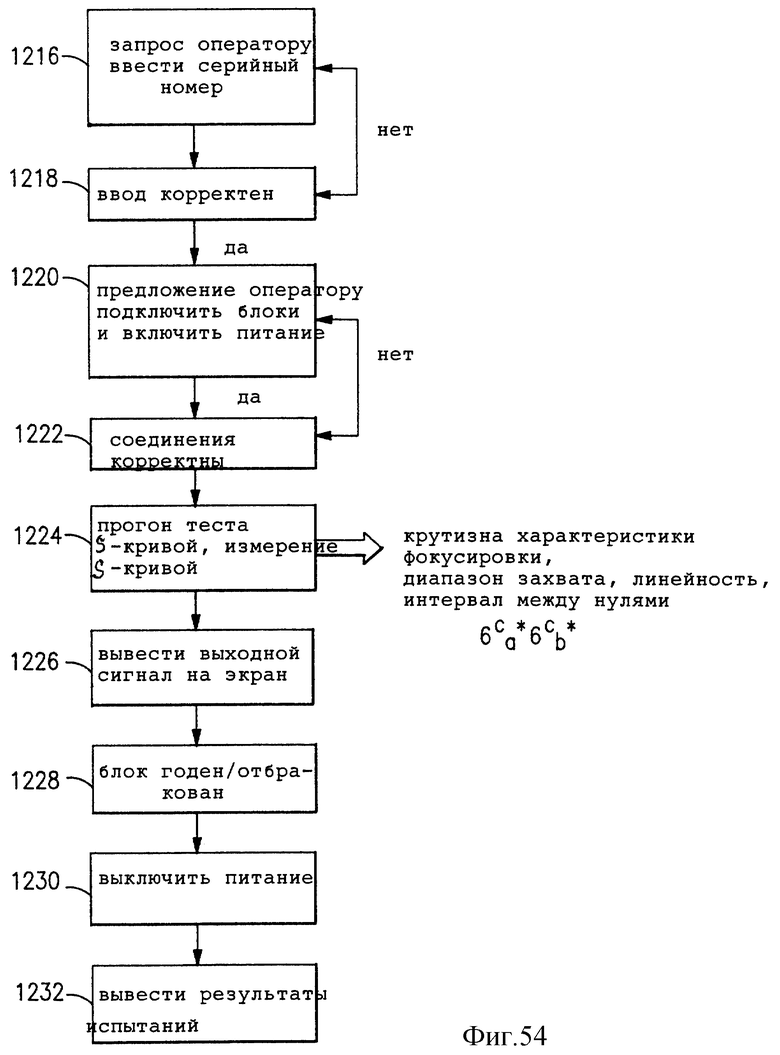

фиг.54 - последовательность операций теста с измерением S-кривой;

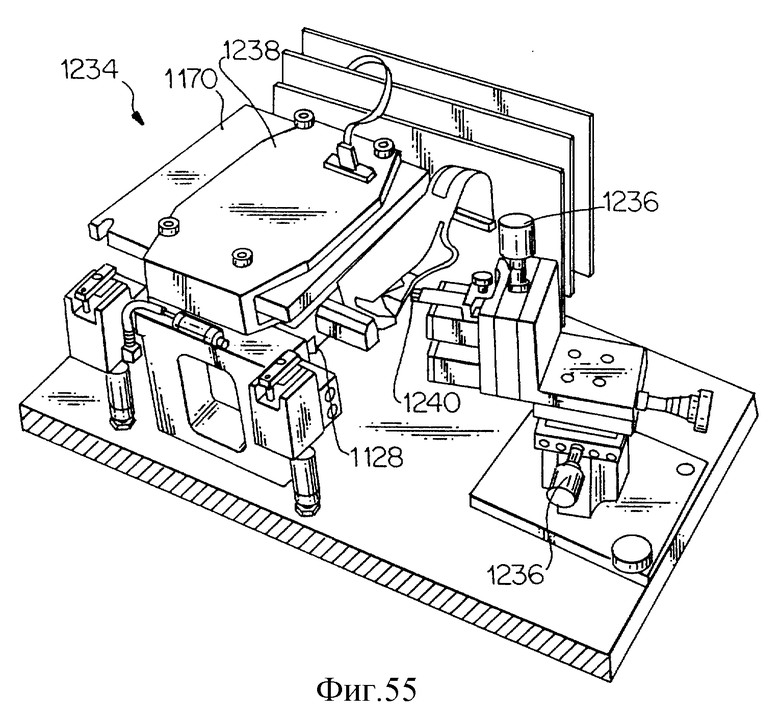

фиг.55 - рабочее место юстировки канала считывания;

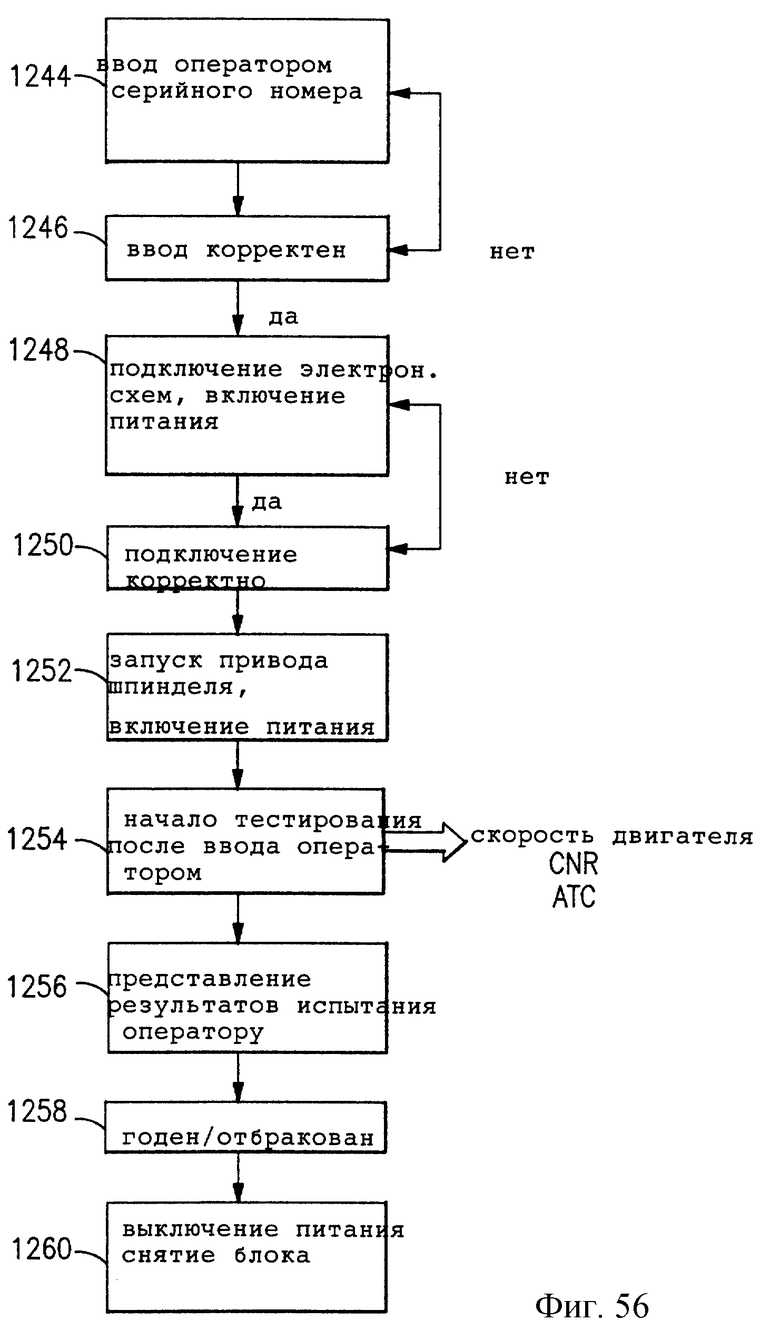

фиг. 56 - последовательность операций процедуры юстировки детектора канала считывания с использованием рабочего места по фиг.55;

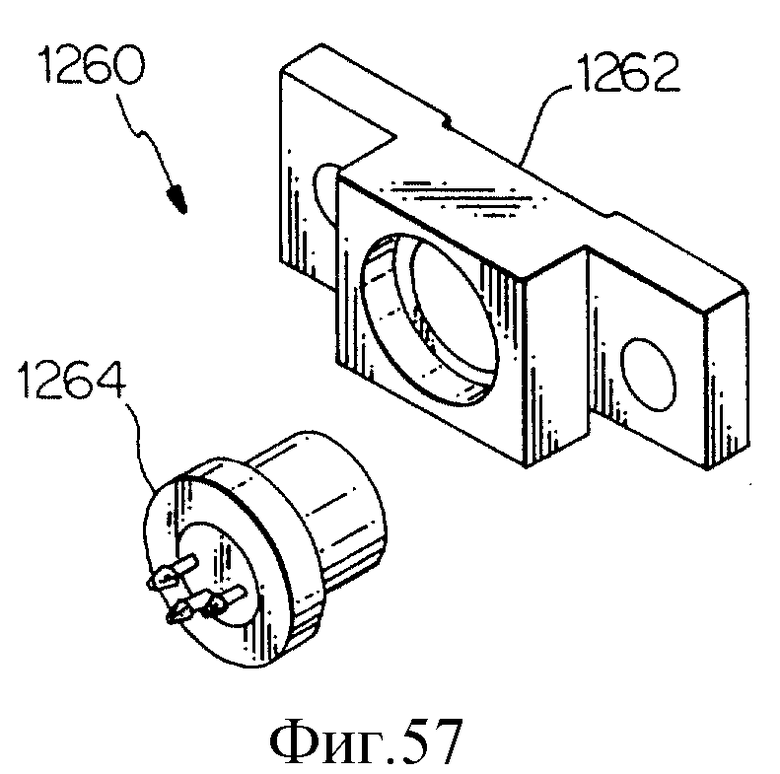

фиг.57 - представление с пространственным разнесением элементов узла лазерного диода;

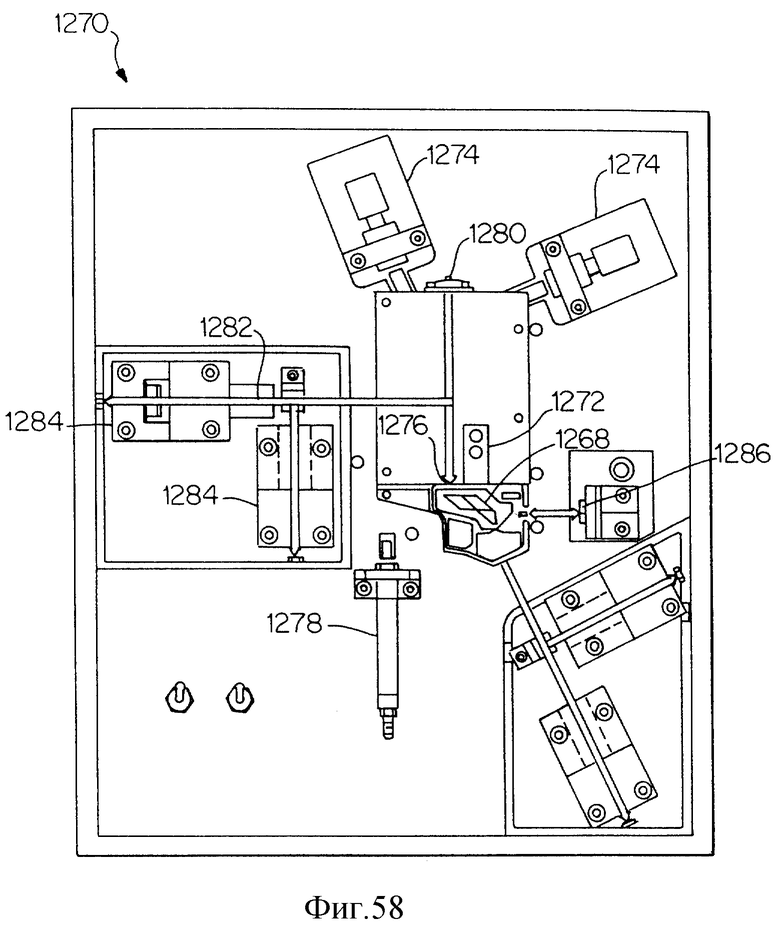

фиг.58 - вид в плане оснастки для ввода расщепителя луча;

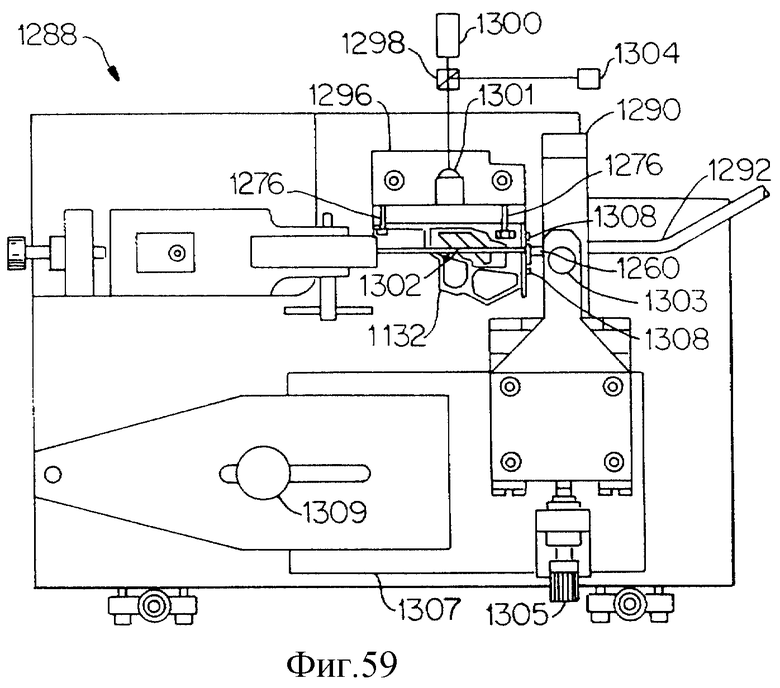

фиг.59 - вид в плане оснастки для коллимирования и ориентации лазера;

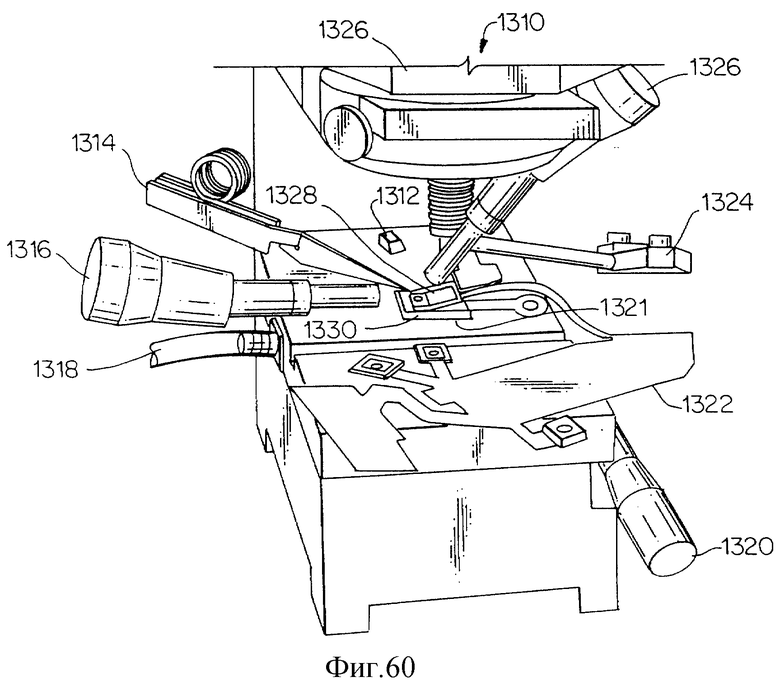

фиг. 60 - пространственное представление рабочего места для ввода микропризмы;

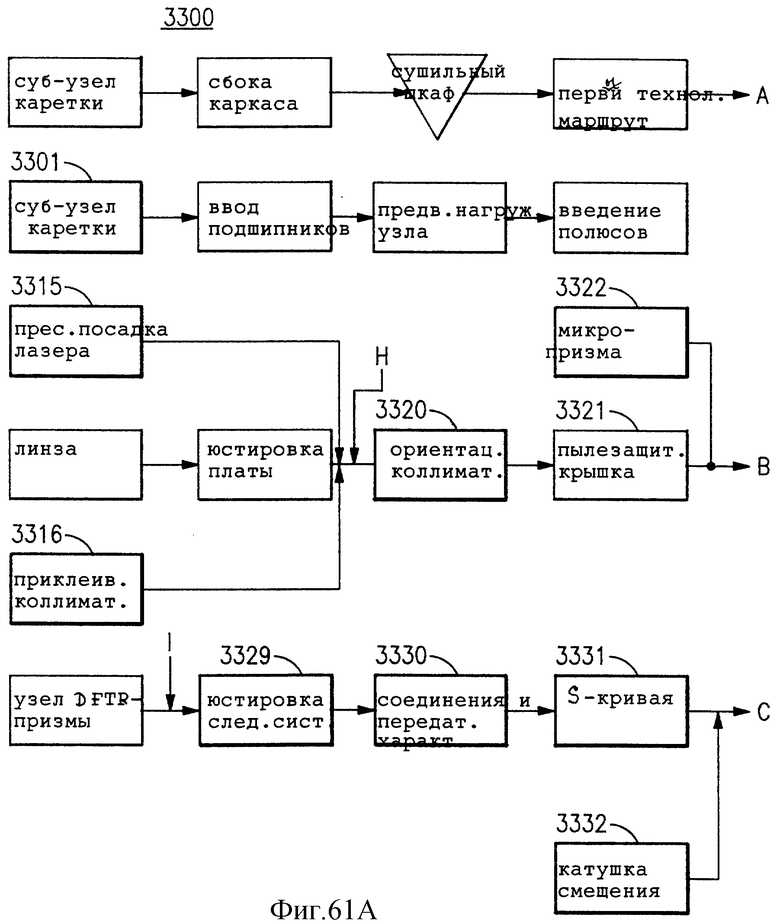

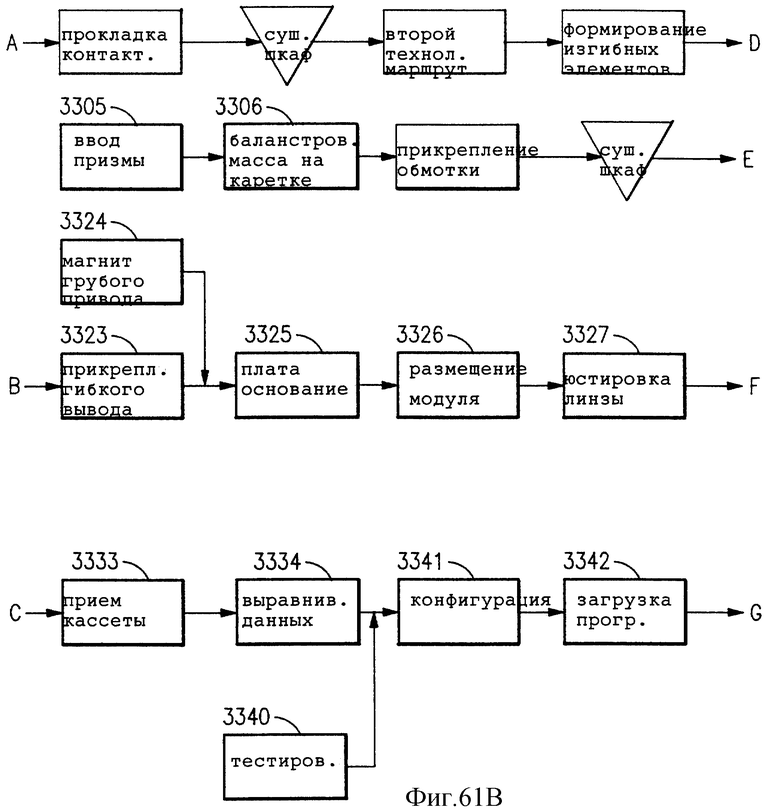

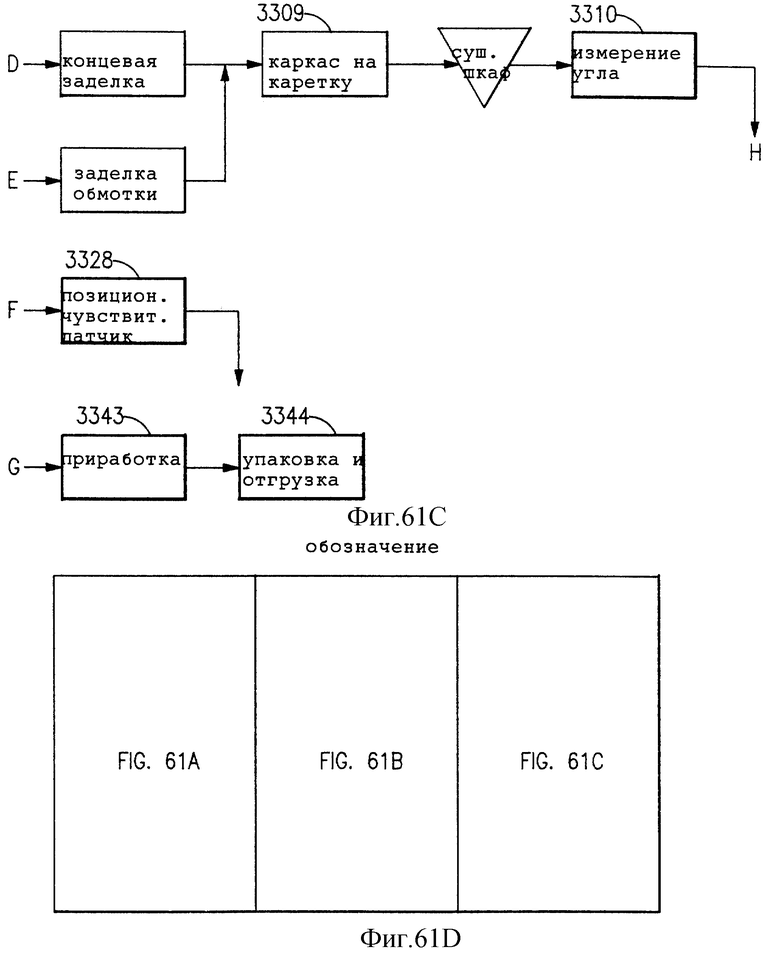

фиг.61А-61С - взаимосвязанные схемы последовательности операций при сборке накопителя на опттических дисках, выполненного согласно второму варианту осуществления настоящего изобретения;

фиг.61D - диаграмма, иллюстрирующая соотношение фиг.61А-61С;

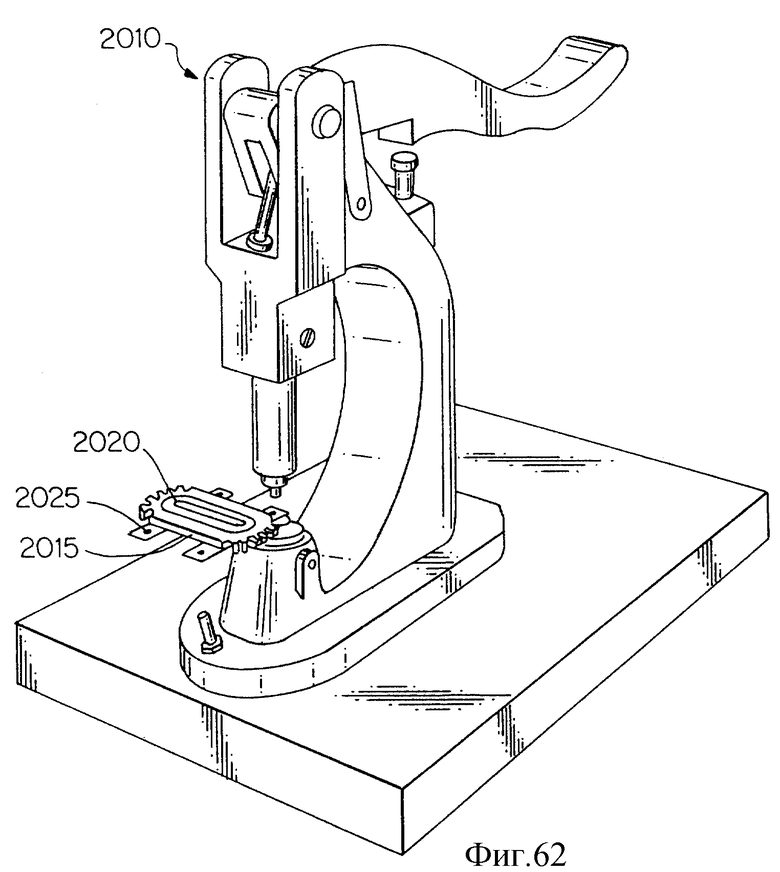

фиг. 62 - пространственное представление ручного пресса для изготовления монтажных пистонов для монтажа обмотки смещения на плате основания;

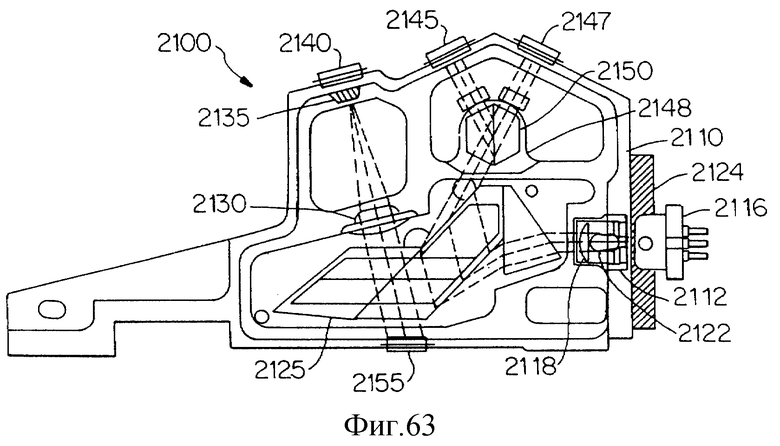

фиг. 63 - частично схематичный вид в плане головки, собранной согласно процедуре, представленной на фиг.61;

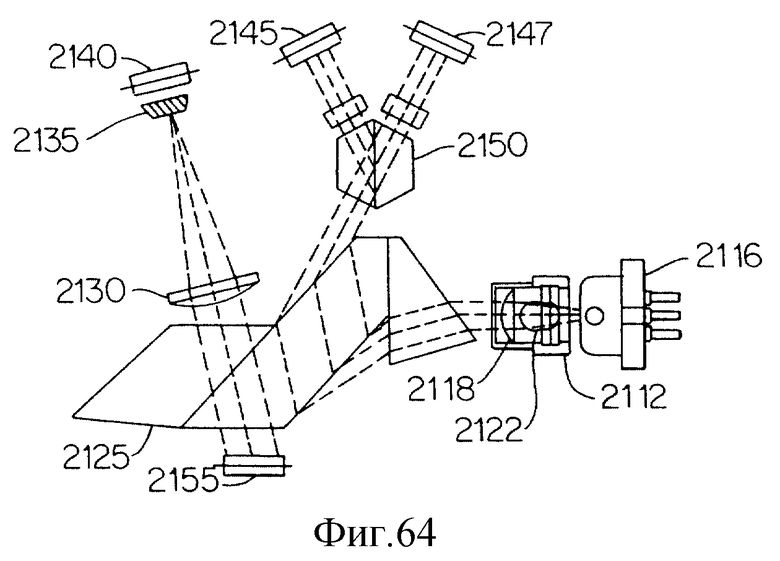

фиг. 64 - фрагмент представления устройства по фиг.63, иллюстрирующий оптические элементы;

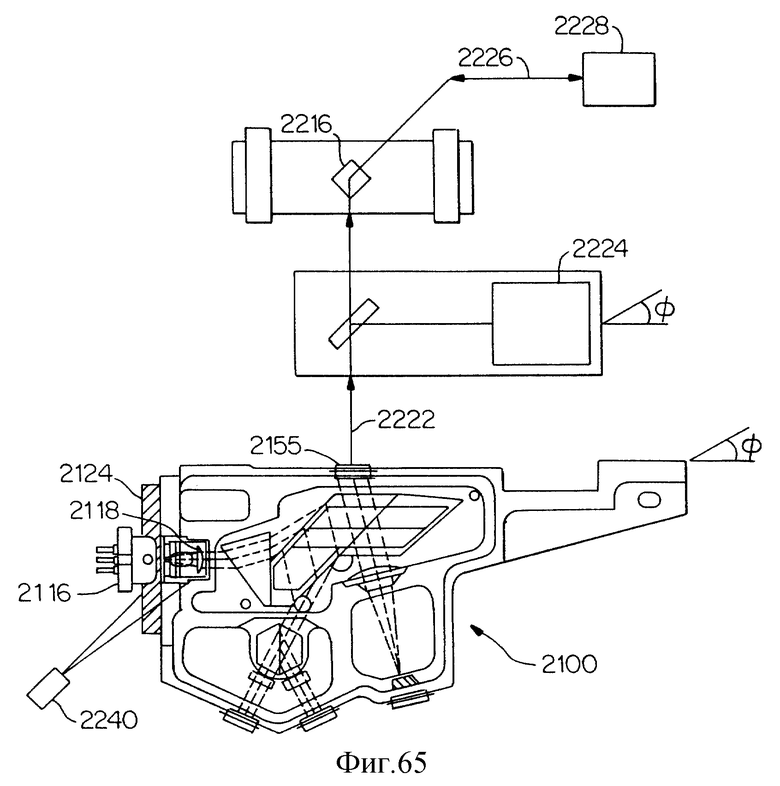

фиг. 65 - вид, аналогичный представленному на фиг.63, схематично иллюстрирующий этап ориентирования и коллимирования согласно варианту осуществления, показанному на фиг.61;

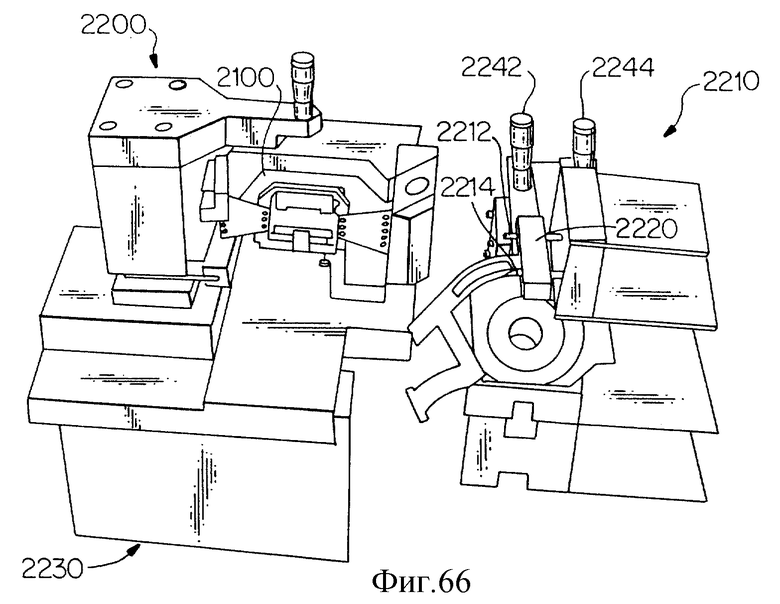

фиг.66 - пространственное представление рабочего места для осуществления ориентирования и коллимирования с размещенными на нем узлами каретки и головки;

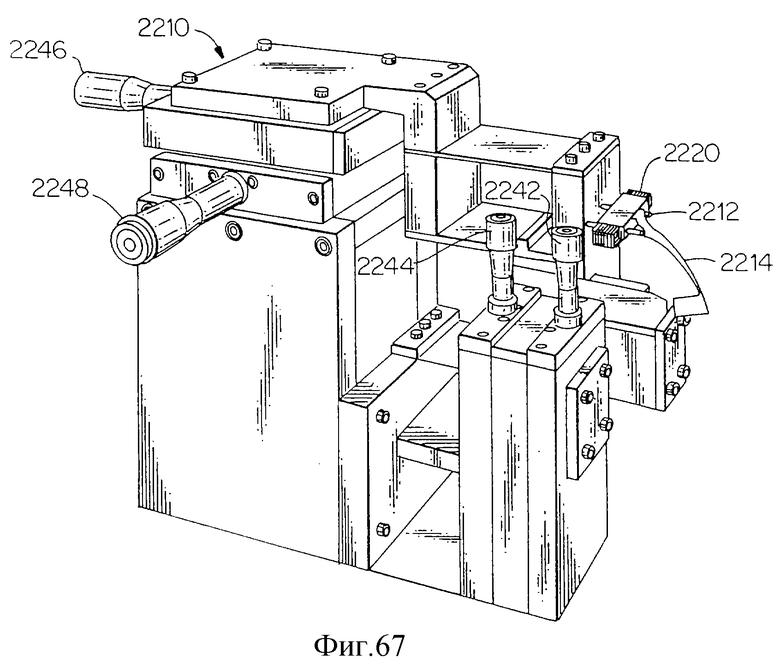

фиг.67 - вид модуля держателя каретки рабочего места по фиг.66;

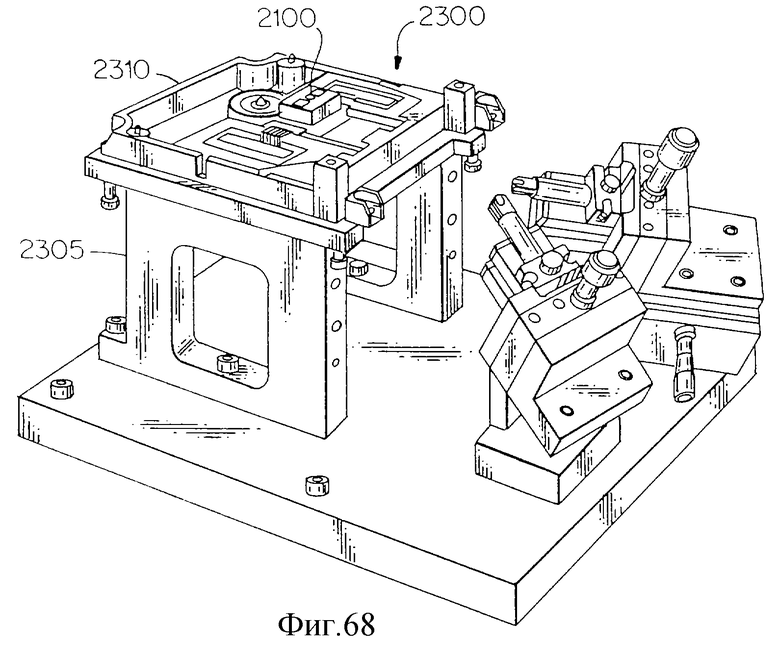

фиг. 68 - пространственное представление рабочего места для юстировки следящей системы согласно варианту осуществления по фиг.61;

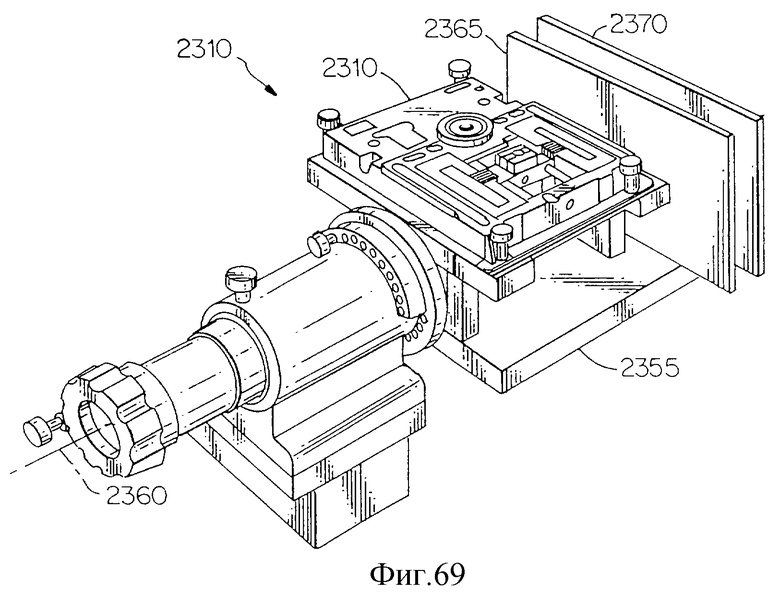

фиг. 69 - пространственное представление рабочего места тестирования для определения констант привода и передаточных функций согласно варианту осуществления по фиг. 61, имеющего плату основания, установленную на нем в горизонтальной ориентации;

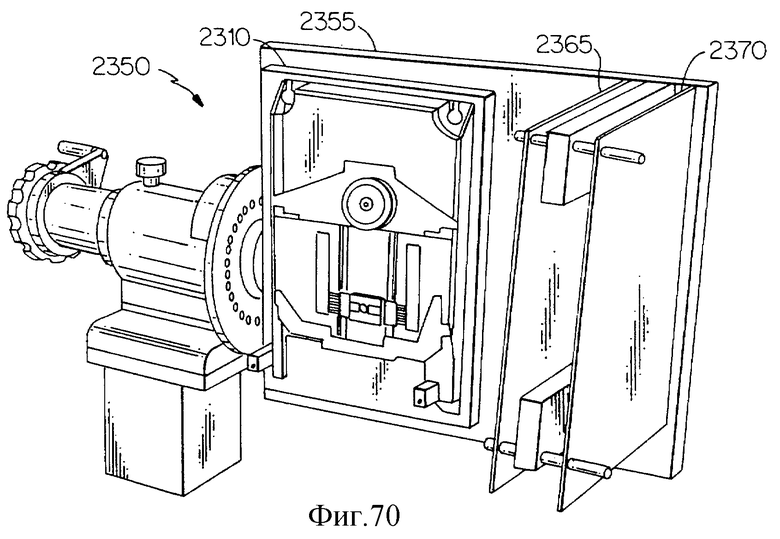

фиг.70 - пространственное представление рабочего места для тестирования, показанного на фиг. 69, с установленной на нем платой основания в вертикальной ориентации;

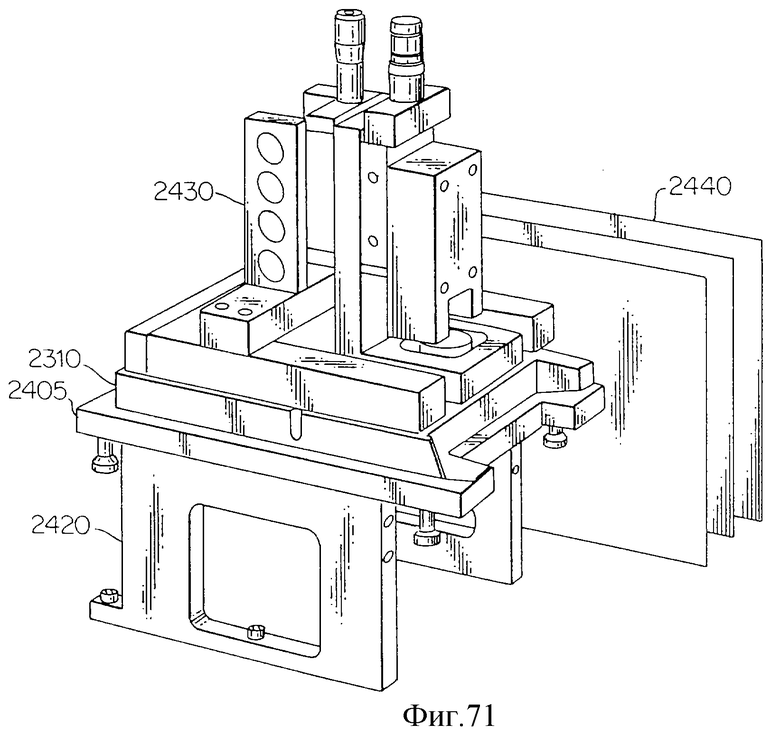

фиг.71 - пространственное представление рабочего места для тестирования, обеспечивающего оценку узла головки, в соответствии с вариантом осуществления по фиг.61, с установленной на нем платой основания;

фиг. 72 - пространственное представление при наблюдении снизу модуля исполнительного механизма рабочего места, показанного на фиг.71;

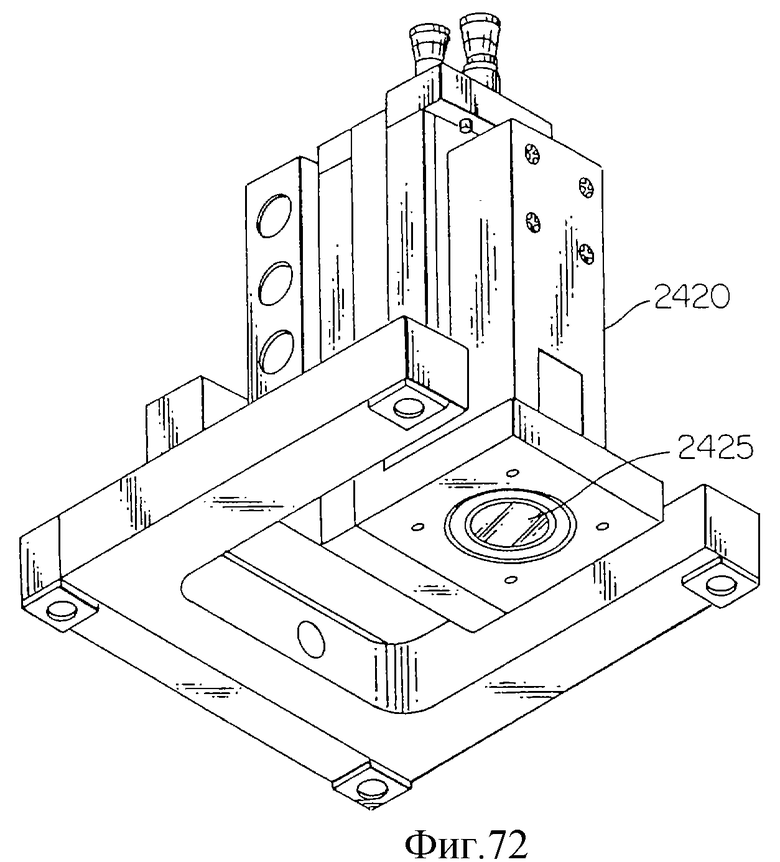

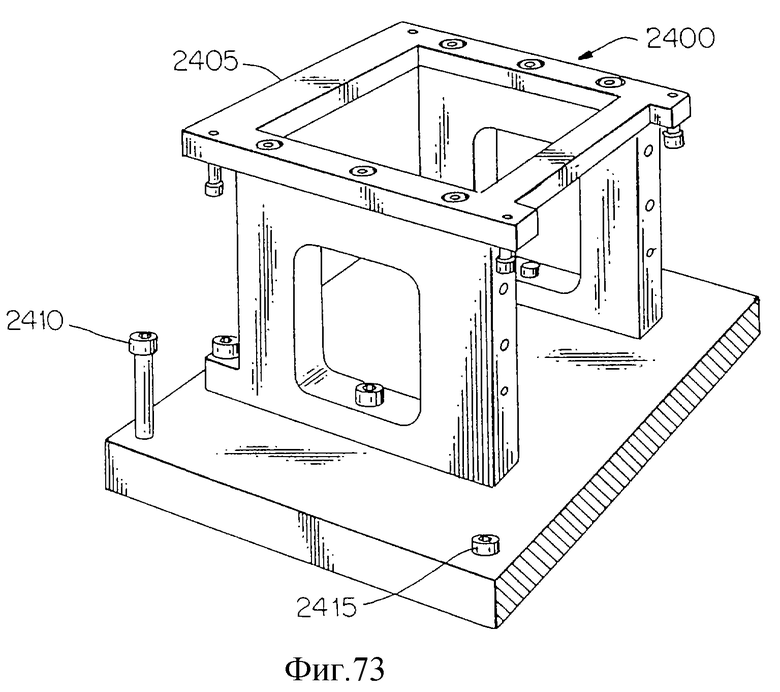

фиг. 73 - пространственное представление рабочего места по фиг.71, с которого удалены плата основания и модуль исполнительного механизма;

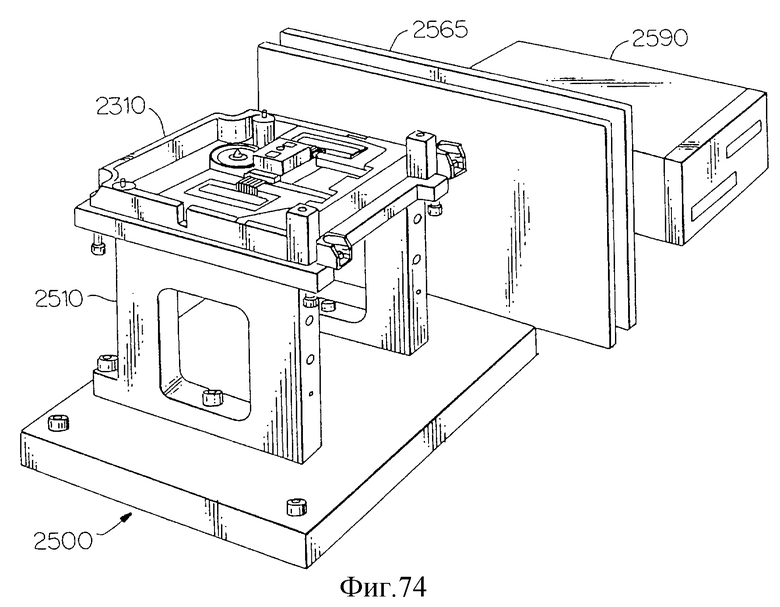

фиг. 74 - пространственное представление рабочего места для настройки данных в соответствии с вариантом осуществления по фиг.61;

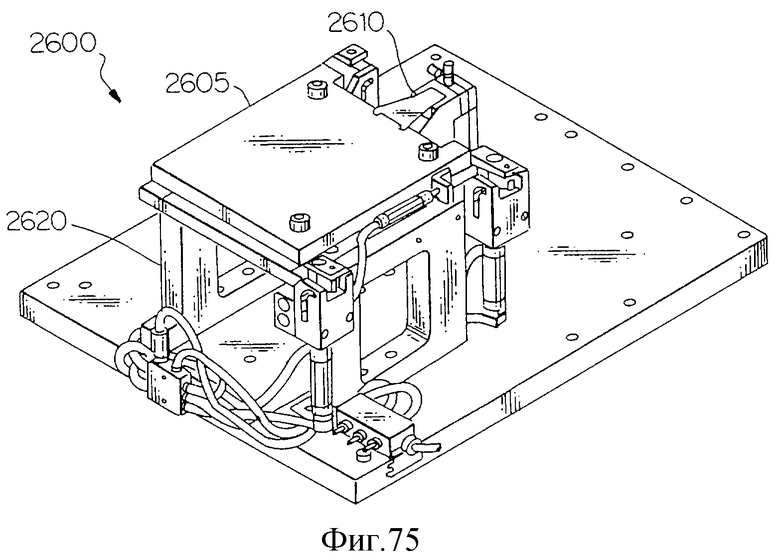

фиг. 75 - пространственное представление рабочего места для юстировки блока головки относительно блока каретки на плате основания;

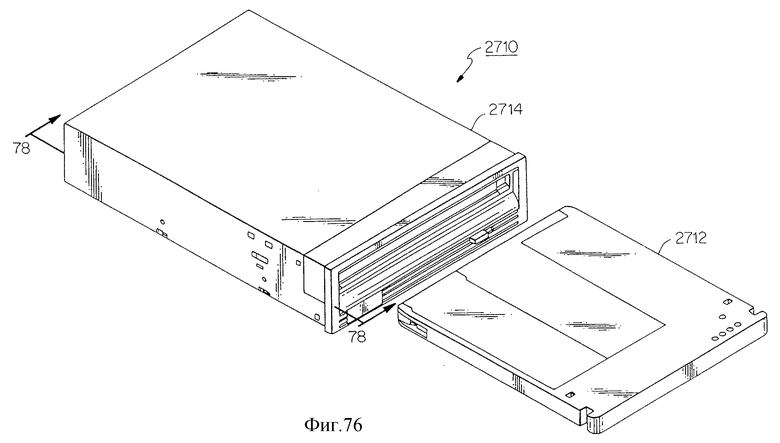

фиг.76 - пространственное представление накопителя на оптических дисках, выполненного согласно варианту осуществления, показанному на фиг.61;

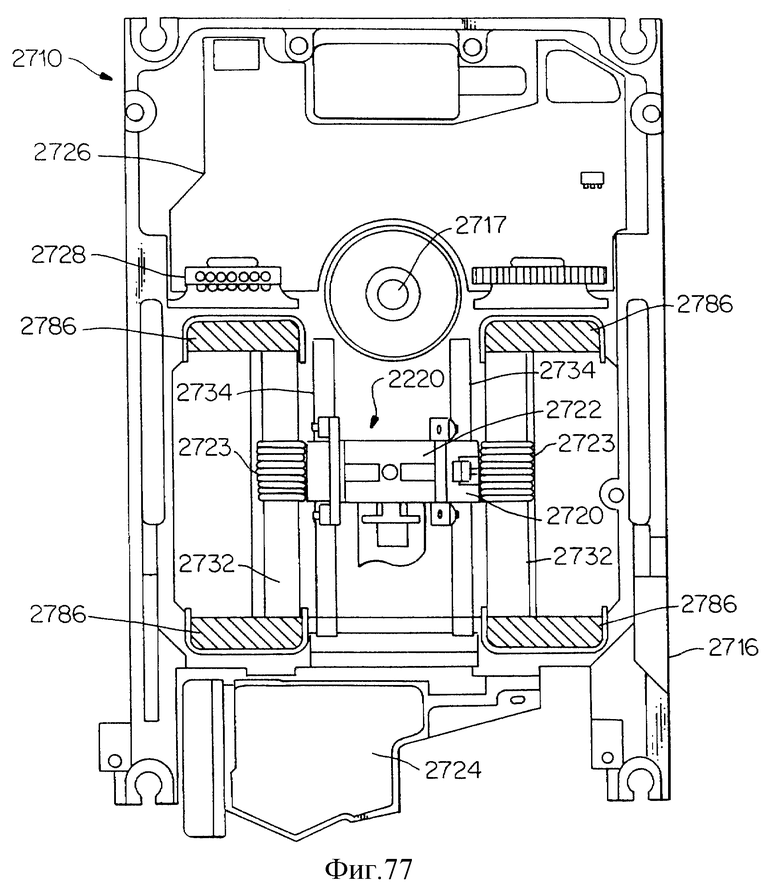

фиг.77 - вид сверху накопителя по фиг.76, со снятым корпусом;

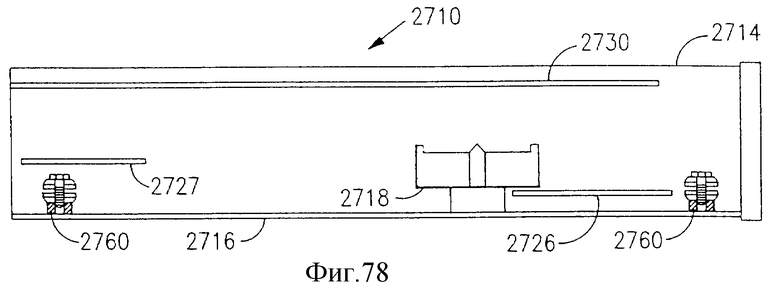

фиг. 78 - схематичный вид накопителя по фиг.76 в сечении по линии 78-78 на фиг.76;

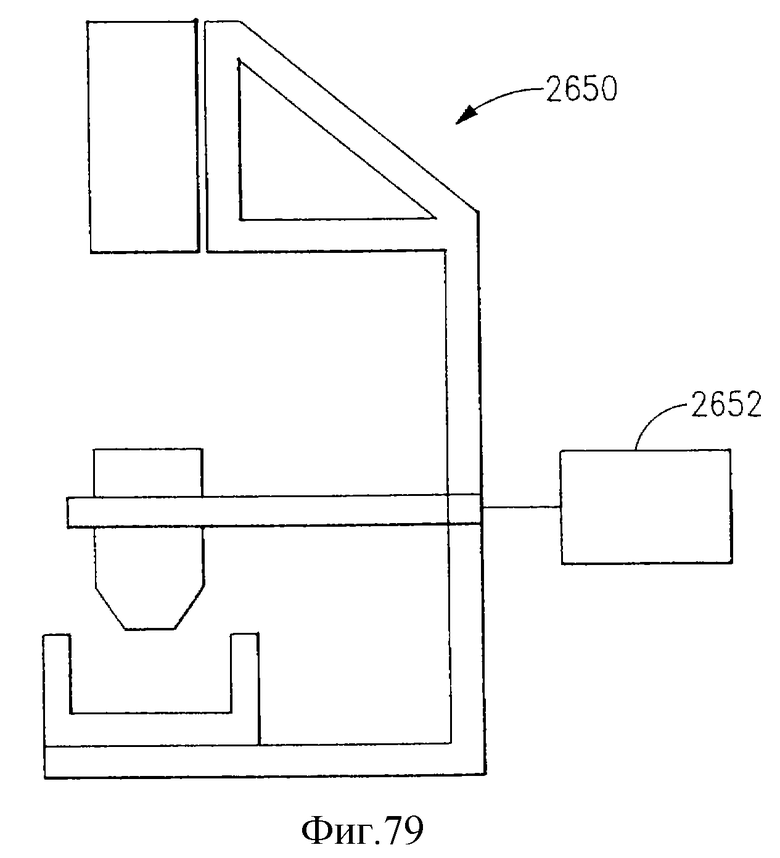

фиг. 79 - схематичное представление оснастки для юстировки линзы, используемой в процедуре по фиг.61;

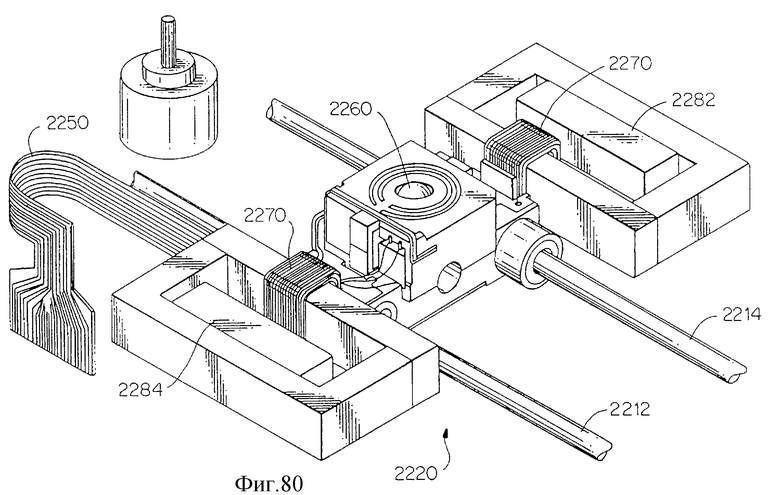

фиг. 80 - пространственное представление узла каретки и связанных с ней приводов; узел показан как снятый с дискового накопителя, представленного на фиг.76;

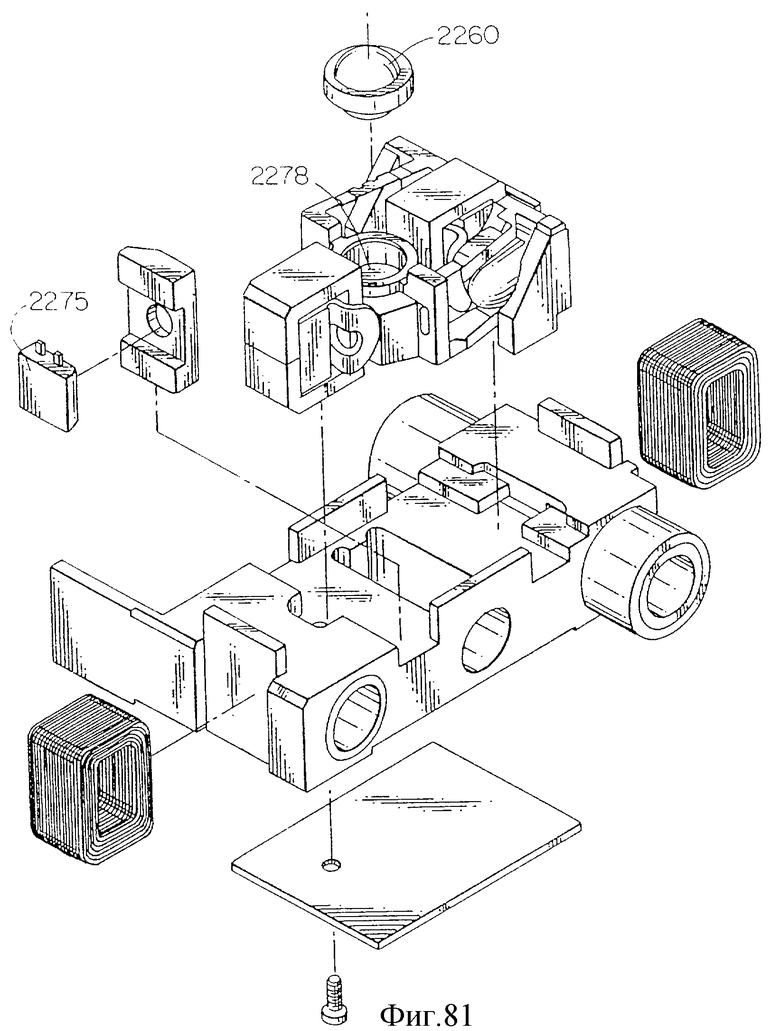

фиг.81 - фрагмент вида с пространственным разнесением элементов узла каретки, показанного на фиг.80;

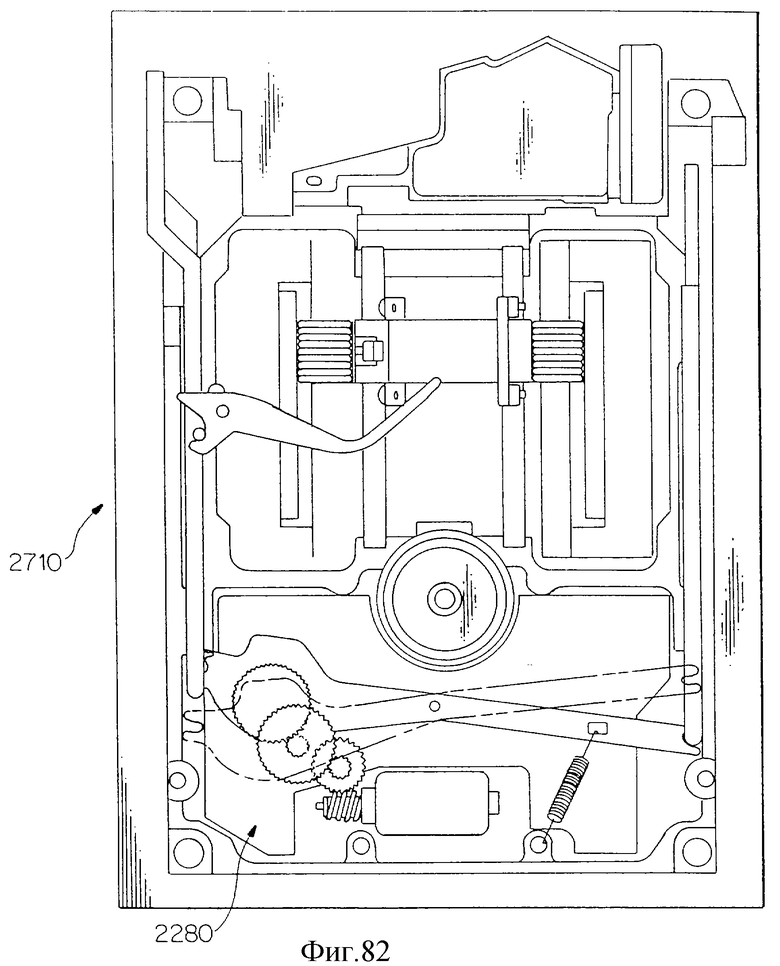

фиг. 82 - вид снизу в вертикальной плоскости дискового накопителя, аналогичный показанному на фиг.76, иллюстрирующий узел загрузки кассеты;

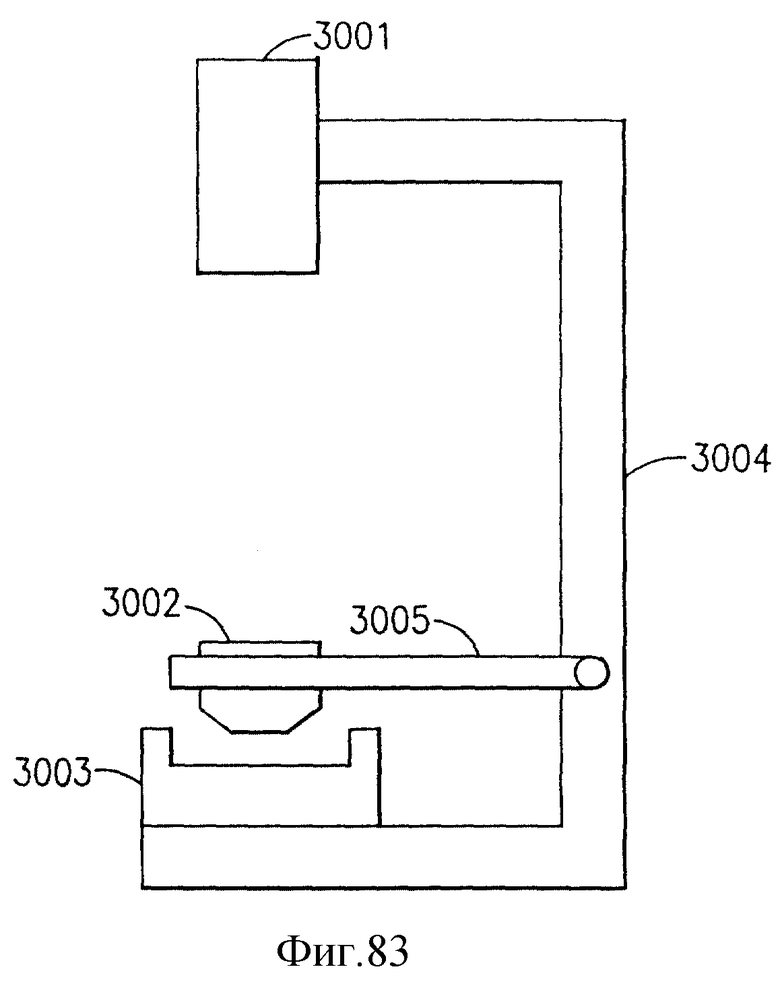

фиг. 83 - схематичное представление вида сбоку одного из вариантов настоящего изобретения, иллюстрирующее узел захвата в замкнутом положении;

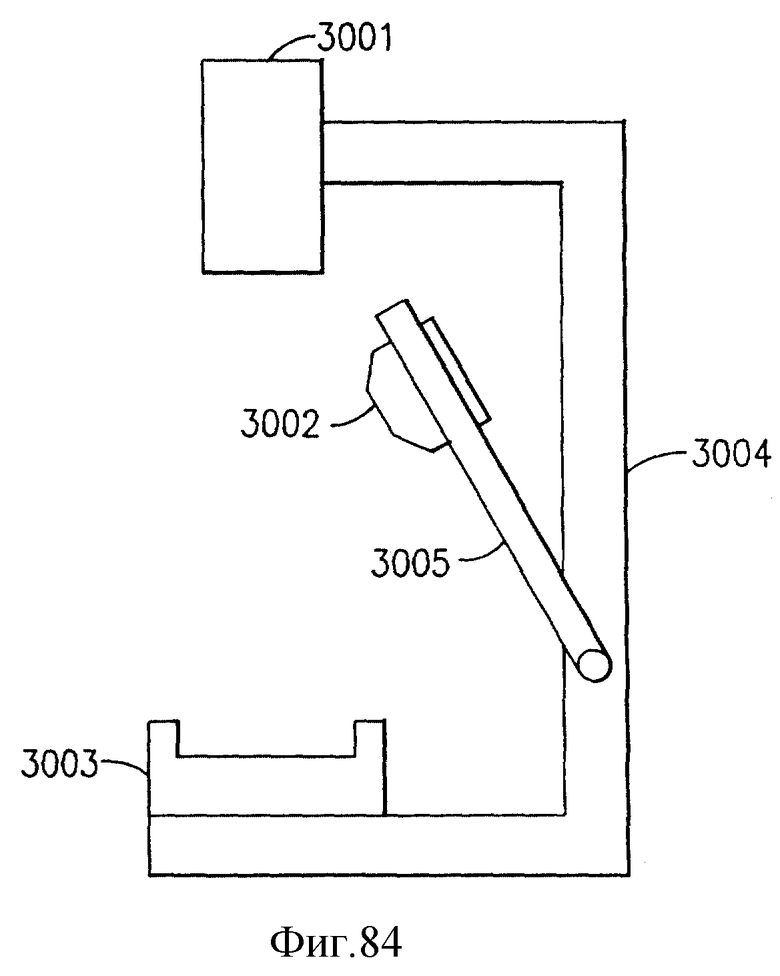

фиг. 84 - схематичное представление вида сбоку одного из вариантов настоящего изобретения, иллюстрирующее узел захвата в открытом положении;

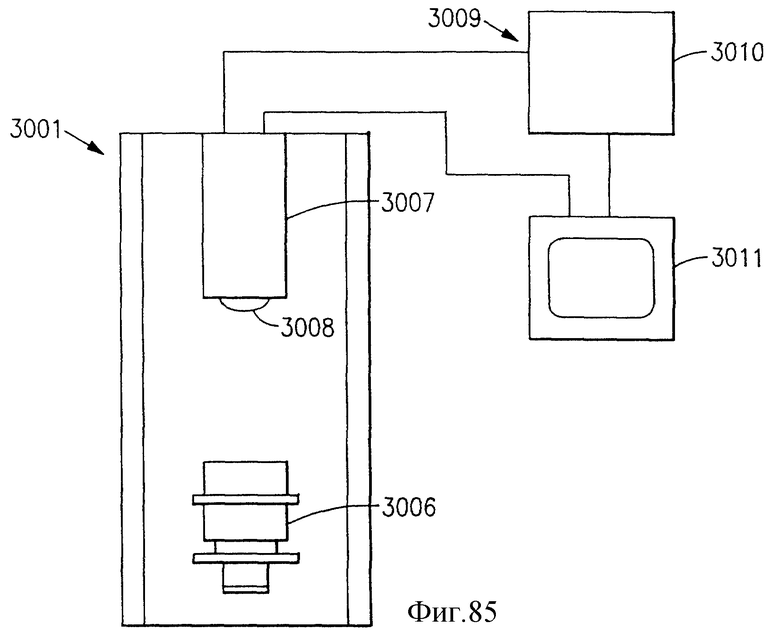

фиг. 85 - вид в сечении узла стойки-опоры согласно изобретению, включая вариант осуществления соответствующего узла анализа;

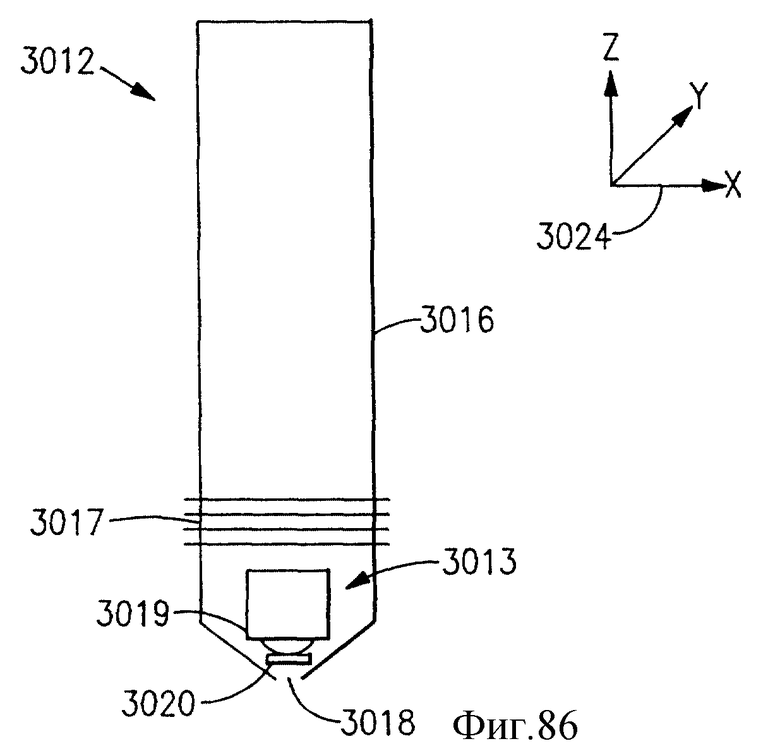

фиг. 86 - поперечное сечение вакуумного захвата и узла линзы объектива микроскопа согласно настоящему изобретению;

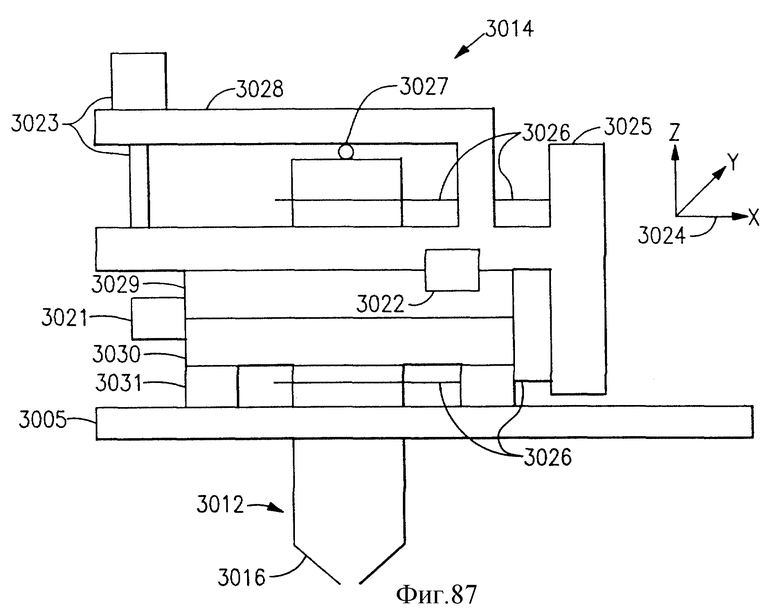

фиг.87 - вид узла юстировки линзы объектива микроскопа;

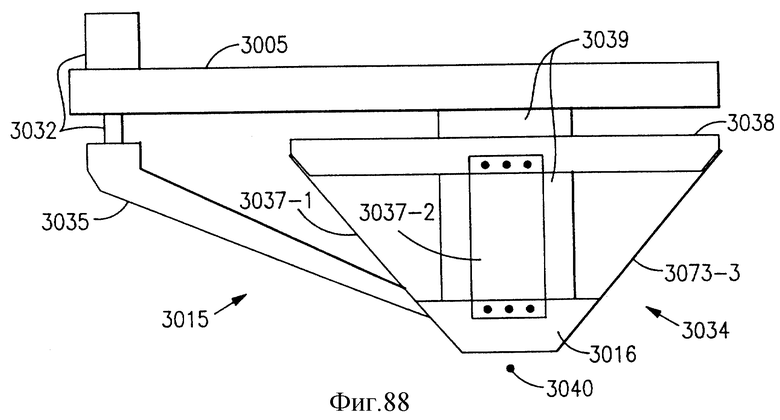

фиг.88 - вид сбоку узла наклона линзы исполнительного механизма;

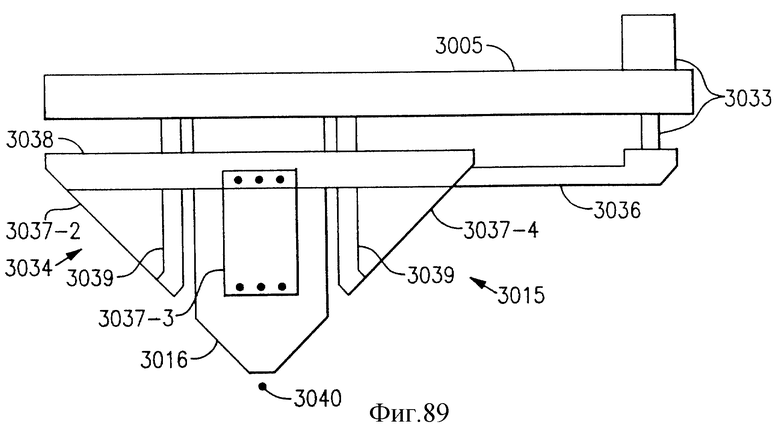

фиг.89 - вид спереди узла наклона линзы исполнительного механизма;

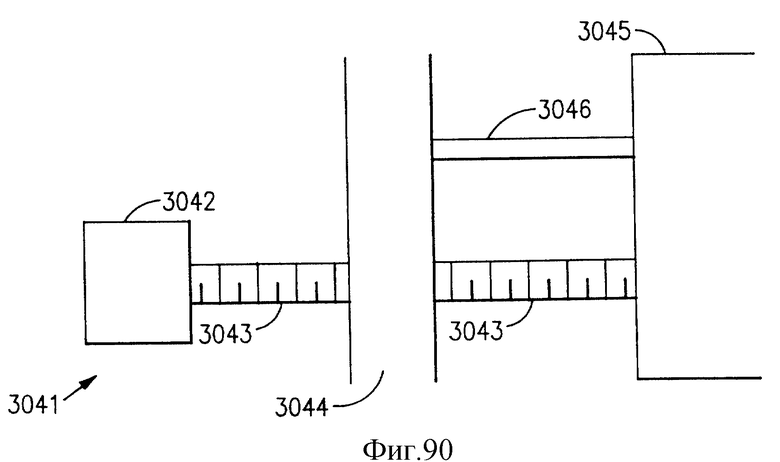

фиг.90 - вид исполнительного механизма юстировки;

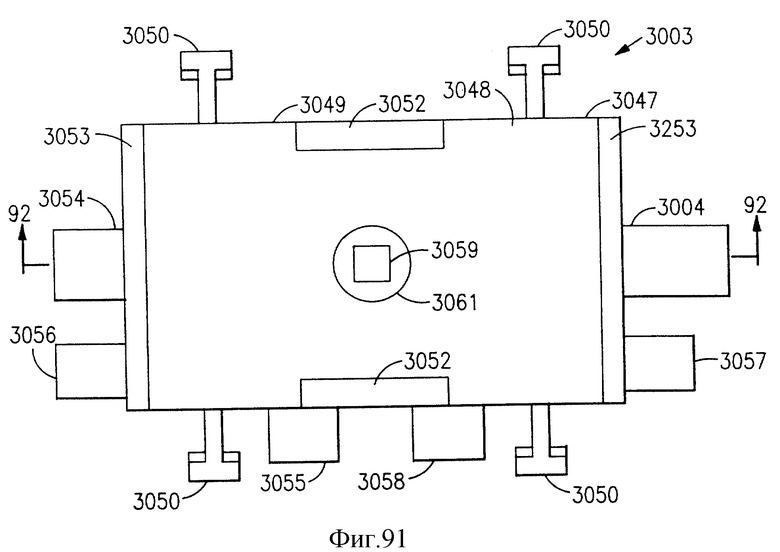

фиг.91 - вид сверху варианта осуществления узла рамы согласно настоящему изобретению;

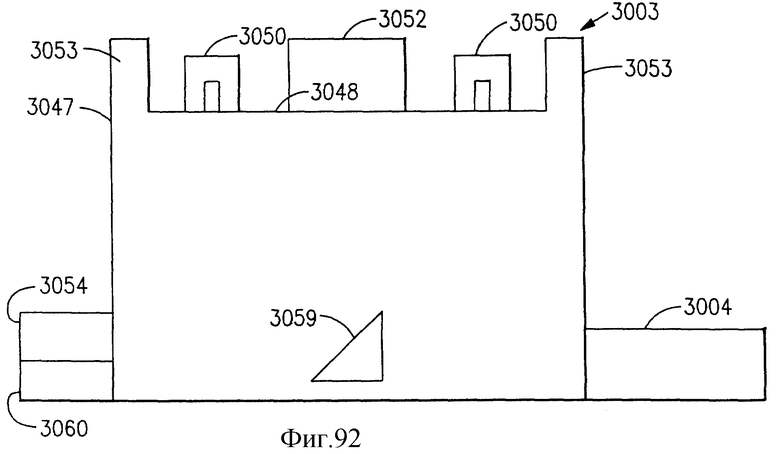

фиг.92 - поперечное сечение по линии 92-92 на фиг.91 одного из вариантов осуществления узла рамы;

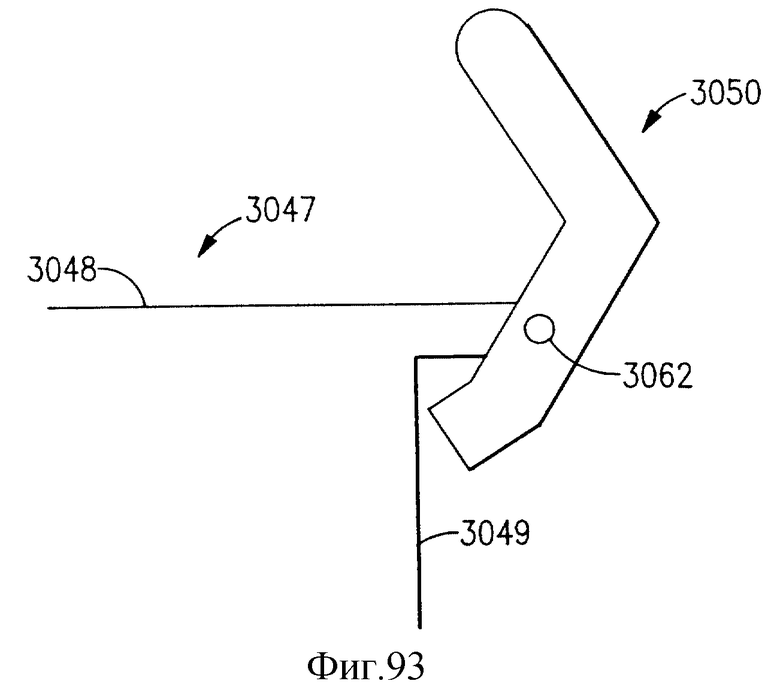

фиг. 93 - поперечное сечение варианта осуществления вакуумного захвата в открытом положении по линии 92-92 на фиг.91;

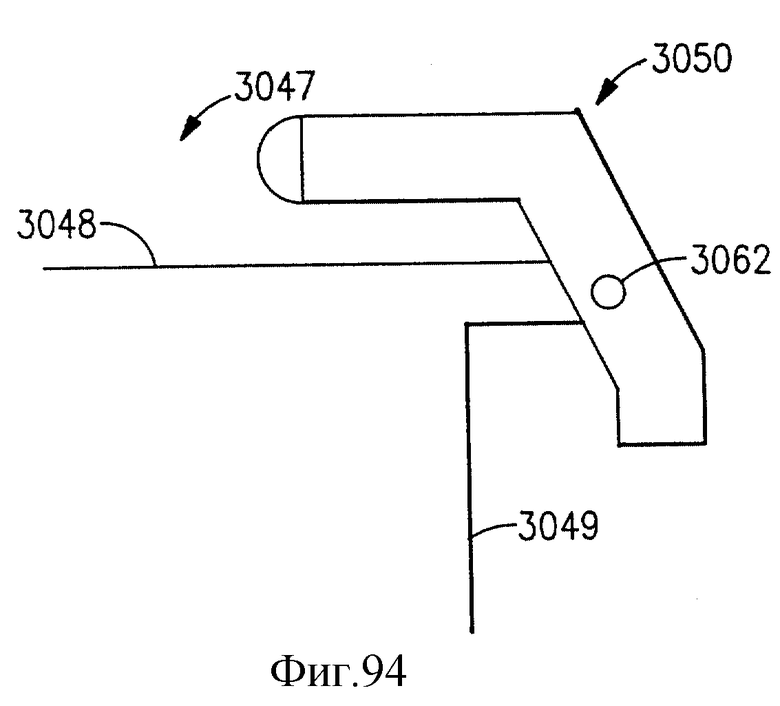

фиг. 94 - поперечное сечение варианта осуществления вакуумного захвата в замкнутом положении по линии 92-92 на фиг.91;

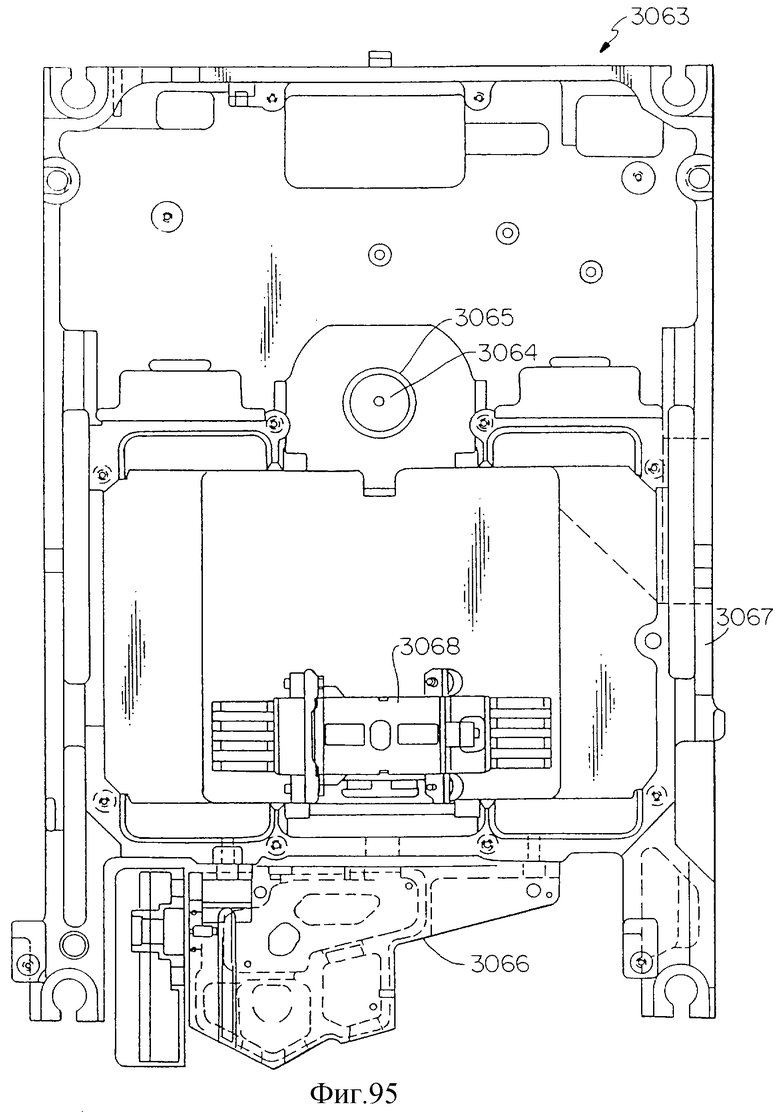

фиг.95 - вид в плане узла платы основания.

Задачей изобретения является повышение точности изготовления устройства хранения информации.

Еще одной задачей изобретения является создание эффективного способа сборки устройства хранения информации.

Изобретение относится к сборке субузла каретки, который перемещается по направляющим. Это выполняется путем установки множества подшипников во множество трубок питателей, каждая из которых может удерживать множество подшипников. Каретка имеет множество оправок подшипников и помещена на держатель каретки, имеющий множество пазов для размещения вала подшипника. На держателе каретки предусмотрена опорная поверхность для размещения оправок подшипников. После обеспечения выравнивания оправок подшипников и пазов для размещения валов подшипников выровненные таким образом подшипники одновременно запрессовываются в оправки подшипников. Согласно этому способу множество подшипников могут быть запрессованы одновременно.

Согласно одному из аспектов изобретения, предусмотрена оснастка для введения подшипников, включающая держатель каретки, приспособленная для приема и расположения каретки, причем каретка имеет по меньшей мере две оправки подшипников. По меньшей мере две трубки питателя обеспечивают поддерживание нескольких подшипников в выровненном положении, а держатель каретки имеет по меньшей мере два паза для размещения валов подшипников. Подшипники совмещены с оправками подшипников и с пазами для размещения валов подшипников для обеспечения прессовой посадки нескольких подшипников в каретке.

Изобретение предусматривает оснастку для приклеивания, включающую гнездо для расположения в нем каретки и имеющую часть, пригодную для притягивания ее магнитом, такую как магнит. Верхний магнит предназначен для приема детали, подлежащей приклеиванию к каретке. Часть оснастки с гнездом и верхний магнит в достаточной степени притягиваются для удержания между ними детали в процессе отверждения клея.

В другом аспекте изобретения приклеивание осуществляется путем размещения нескольких кареток в соответствующих гнездах, каждое из этих гнезд имеет первую часть, пригодную для притяжения ее магнитом. Предусмотрено множество удерживающих приспособлений, каждое из которых предназначено для приема детали, приклеиваемой к каретке и притягиваемой магнитом к первой части. Затем эти детали приклеиваются к соответствующему множеству кареток с использованием множества оснасток для удерживания.

Изобретение, кроме того, предусматривает каретку для измерения напряжения растягивающего усилия предварительного натяга подшипника, включая по меньшей мере одну направляющую, предназначенную для приема каретки, имеющей подшипник без предварительного натяга. Направляющая находится в контакте с подшипником с предварительным натягом и с подшипником без предварительного натяга. Язычок обеспечивает электрический контакт с подшипником. Оснастка включает в себя электрическую схему, воспринимающую электрический контакт между язычком, кареткой, подшипником без предварительного натяга и направляющей. Преобразователь, измеряющий усилие, имеет возможность перемещения для измерения усилия, прикладываемого к каретке, причем электрическая схема имеет возможность воспринимать усилия, воздействующие на преобразователь, измеряющий усилие, когда нарушен электрический контакт между направляющей и подшипниками с предварительным натягом.

Изобретение также предусматривает способ измерения напряженного состояния подшипника с предварительным натягом. Этот способ включает этапы формирования электрического контакта между подшипниками без предварительного натяга и направляющей, толкание каретки с подшипником с предварительным натягом и измерение усилия толкания с использованием преобразователя для измерения усилия, когда нарушен электрический контакт между подшипником без предварительного натяга и направляющей.

Изобретение относится также к узлу приклеивания полюсных наконечников, имеющему ХУ-зажим для поддерживания каретки и Z-зажим для поддерживания каретки. ХУ-зажим и Z-зажим обеспечивают фиксацию каретки в трехмерном пространстве. Гнездо имеет верхние полюсные наконечники, прикрепленные и предназначенные для приема каретки. Верхние полюсные наконечники взаимодействуют, входят в зацепление и точно определяют местоположение приклеиваемых наконечников.

В соответствии с одним из аспектов изобретения способ точного приклеивания нижних полюсных наконечников к каретке включает этапы позиционирования нижних полюсных наконечников на верхних полюсных наконечниках, предназначенных для взаимодействия и определения местоположения нижних полюсных наконечников. Клей наносится на нижние полюсные наконечники. Каретка загружается в гнездо и зажимается на предварительно определенное время, когда происходит отверждение клея.

Изобретение предусматривает оснастку для крепления и проверки оптического элемента. Эта оснастка включает в себя направляющую для приема и размещения каретки, вакуумный зажим для удерживания оптического элемента. Вакуумный зажим имеет возможность передвижения для установки оптического элемента и его стабилизации относительно каретки для обеспечения отверждения клея. Контролирующий лазер излучает свет через оптический элемент, и контролирующая камера наблюдает свет, прошедший через оптический элемент.

Настоящее изобретение также предусматривает способ прикрепления и проверки оптического элемента. Этот способ включает в себя этапы позиционирования каретки в фиксированное положение, загрузку оптического элемента в держатель, проверку оптического элемента с использованием лазерного контрольного устройства и приклеивание оптического элемента к каретке с использованием держателя для стабилизации оптического элемента в процессе отверждения клея. Оптический элемент повторно проверяется после приклеивания с использованием лазерного контрольного устройства.

Изобретение также предусматривает оснастку для крепления обмотки грубого привода, включающую в себя корпус, имеющий по меньшей мере одну направляющую для размещения каретки и по меньшей мере два рычага обмоток, предназначенные для размещения и удержания обмоток грубого привода. Рычаги обмоток прикреплены с возможностью перемещения к корпусу для перемещения из первого положения во второе положение, причем первое положение является положением загрузки, в котором рычаги доступны, а второе положение является положением прикрепления. Рычаги обмоток осуществляют установку и прикрепление обмоток с высокой точностью для установления надлежащего зазора для полюсных наконечников линейного привода.

Настоящее изобретение также предусматривает способ прикрепления обмоток к каретке накопителя на дисках. Этот способ включает этапы установки по меньшей мере двух обмоток к оснастке крепления обмоток грубого привода, установку каретки в оснастке крепления обмотки грубого привода, нанесение достаточно толстого слоя клея на корпус каретки и позиционирование обмоток, удерживаемых в оснастке для крепления обмоток грубого привода, в контакте с клеем для осуществления прикрепления обмоток к каретке. Избыточный клей удаляется, а оставшийся клей на каретке сохраняется и схватывается. Клей образует регулируемый зазор для обеспечения учета разброса размеров отдельных обмоток.

В соответствии с изобретением предложена оснастка для сборки исполнительного механизма, обмотки фокусировки и радиальных обмоток. Оснастка включает в себя корпус, имеющий средства для крепления и удерживания исполнительного механизма и множество зажимов, прикрепленных к корпусу. Каждый зажим независимо регулируется и обеспечивает фиксацию части обмотки, так чтобы множество обмоток могли быть точно позиционированы и прикреплены к исполнительному механизму. Оснастка используется путем загрузки обмотки фокусировки и исполнительного механизма в средство удерживания, причем средство удерживания расположено на оснастке для сборки. Радиальные обмотки загружаются с использованием множества зажимов, расположенных на оснастке для сборки, для фиксации исполнительного механизма, обмоток фокусировки и радиальных обмоток вместе, причем один зажим частично высвобождается для регулировки радиальных обмоток.

Изобретение также предусматривает оснастку для крепления линзы, включающую в себя корпус, имеющий прикрепленное к нему устройство визуального контроля, например камеру для контроля линзы объектива, и вакуумный захват, который подвижно соединен с корпусом оснастки для прикрепления. Вакуумный захват предназначен для удержания и позииционирования линзы объектива в процессе крепления линзы.

Линза может быть прикреплена согласно одному из аспектов изобретения путем удерживания линзы с использованием средства удерживания, такого как вакуумный захват, позиционирования линзы для крепления в исполнительном механизме при удерживании линзы средством удерживания и при этом прикрепления линзы к исполнительному механизму. Линза может прикрепляться к исполнительному механизму с помощью клея и может контролироваться перед прикреплением.

Изобретение также предусматривает способ контроля линзы объектива, прикрепленной к узлу каретки, причем узел каретки предназначен для использования в устройстве для хранения информации. Перед введением узла каретки в устройство хранения информации линза облучается пучком света и перемещается в режимах фокусировки и трекинга. Свет воспринимается автоколлиматором для определения характеристик перемещений при фокусировке и трекинге.

Изобретение также предусматривает испытательный стенд для узла платы основания. Он включает в себя поворотное основание, обеспечивающее наклон узла платы основания, электронные схемы привода, обеспечивающие перемещение узла платы основания в соответствии с его функциями в накопителе на дисках, и компьютер для управления электронными схемами привода и узлом платы основания. Компьютер соединен с соответствующими датчиками, причем он имеет возможность восприятия шумов привода, постоянной ускорения, а также обеспечивает режим поиска. В соответствии с другим аспектом изобретения предложен способ проверки узла платы основания, осуществляемый с использованием указанного испытательного стенда и включающий этапы подсоединения узла платы основания к электронным схемам привода, перемещения узла в режиме высокочастотного и низкочастотного режимов поиска, определения шумов привода, характеристик ускорения, характеристик выполнения поиска и динамической стабильности узла платы основания.

Кроме того, изобретение предусматривает устройство для юстировки лазера, содержащегося в оптическом модуле, который предназначен для прикрепления к узлу платы основания. Это устройство включает в себя оснастку позиционирования, обеспечивающую фиксацию оптического модуля. Оснастка позиционирования выполнена подвижной для юстировки оптического модуля относительно узла платы основания. Кроме того, оно включает в себя средство для возбуждения лазера, обеспечивающее вхождение лазерного пучка света в узел платы основания и выход упомянутого пучка из этого узла и фотодетектор для определения состояния лазерного пучка света при его выходе из узла платы основания. В соответствии с другим аспектом изобретения предложен способ с использованием устройства для юстировки лазера. Этот способ включает в себя этапы фиксации оптического модуля, возбуждения лазера, причем возбужденный лазер передает лазерный пучок света через узел платы основания. Способ также включает в себя этапы восприятия лазерного пучка света, вышедшего из узла платы основания, и юстировки оптического модуля для максимизации количества воспринимаемого лазерного света.

Данное изобретение также предусматривает способ юстировки узла призмы и фотодетектора, содержащегося в накопителе на оптических дисках. Этот способ включает этапы считывания информации с диска с использованием накопителя на дисках и генерирования сигнала считывания из отраженного пучка, перемещения узла фотодетектора для максимизации сигнала считывания и поворота узла призмы и фотодетектора для юстировки призмы и отраженного пучка с учетом фазы.

Настоящее изобретение, кроме того, предусматривает устройство для крепления призмы на подложке, содержащее микроскоп, который формирует изображение контура подложки и призмы для оператора. Устройство также содержит средство совмещения подложки с контуром подложки, средство для совмещения призмы с контуром призмы и средство для удерживания призмы в процессе прикрепления призмы к подложке.

Изобретение также предусматривает способ изготовления накопителя на оптических дисках, который имеет подвижную каретку для размещения на ней исполнительного механизма, содержащего линзу объектива для фокусировки пучка излученной энергии, например лазерного света, на носителе информации, например оптическом диске. Накопитель на дисках включает узел головки, через который проходит энергия излучения. Путь распространения энергии проходит от источника энергии излучения до оптического диска. Перед вводом линзы объектива в исполнительный механизм в каретке используют дефлектор для отклонения пучка света в исполнительный механизм. Каретка и исполнительный механизм размещаются в непосредственной близости от узла головки, и луч излученной энергии проходит через узел головки и падает на дефлектор, где он отклоняется дефлектором в исполнительный механизм. Это выполняется путем расположения коллиматора рядом с лазером, размещения источника энергии излучения в узле головки и направления энергии излучения в коллиматор. Путь распространения пучка затем регулируется для минимизации оптических аберраций узла головки и дефлектора за счет размещения автоколлиматора перпендикулярно фронтальной плоскости узла головки и помещения интерферометра за исполнительным механизмом на пути прохождения пучка. Оператор манипулирует источником энергии излучения и коллиматором для оптимизации юстировки и снижения оптических аберраций. После того как будет определено, что юстировка каретки и исполнительного механизма удовлетворяет предварительно заданному требованию, линза объектива вводится в исполнительный механизм.

В одном из вариантов осуществления для получения дефлектора в исполнительном механизме установлена пентапризма. В другом варианте на плате основания размещена направляющая в виде пары параллельных рельсов для обеспечения линейного перемещения каретки относительно платы основания, а каретка установлена на направляющей. После введения линзы объектива в исполнительный механизм оптическая ось линзы объектива юстируется относительно платы основания.

Изобретение, кроме того, предусматривает способ изготовления накопителя на оптических дисках, который включает этапы сборки узла каретки и магнитного привода для него, причем узел каретки включает линейный исполнительный механизм и установленный в нем узел линзы объектива, первоначально не содержащий линзы. Пентапризма в линейном исполнительном механизме отъюстирована так, чтобы направлять падающий пучок света в направлении узла линзы объектива. Испытание рабочего хода с наклоном проводится с узлом каретки и узлом линзы объектива, в котором первоначально отсутствует линза, по процедуре, при которой лазер установлен на модуле держателя головки, а узел обмотки смещения установлен на плате основания. Детектор считывания размещен на модуле держателя каретки рядом с узлом головки. Пучок энергии излучения от лазера направляется через узел головки и пентапризму для его предварительной юстировки. Пучок предварительно юстируется для минимизации оптических аберраций узла головки и пентапризмы. После завершения предварительной юстировки узел головки и узел каретки закрепляются на плате основания. Линза объектива вводится в установленный узел линзы объектива, первоначально не содержавший линзы, и ее оптическая ось юстируется относительно платы основания.

Согласно одному из аспектов изобретения лазер устанавливается путем прессовой посадки. В другом аспекте изобретения модуль держателя каретки содержит направляющую для размещения на нем с возможностью скольжения блока каретки.

В соответствии с еще одним аспектом изобретения пучок света предварительно юстируется соответственно следующей процедуре. Автоколлиматор размещен перпендикулярно фронтальной плоскости узла головки. Интерферометр размещен за узлом каретки на пути распространения пучка. Затем лазером и коллиматором манипулируют относительно автоколлиматора и интерферометра до достижения требуемой юстировки.

Согласно еще одному аспекту изобретения испытание рабочего хода с наклоном выполняется путем ввода временного оптического элемента в узел линзы объектива, первоначально не содержащий линзы, и пропускания пучка света через временный оптический элемент. Автоколлиматор контролирует пучок по мере того как линза объектива перемещается вверх и вниз в направлении фокусировки.

Изобретение, кроме того, предусматривает определение сигнала ошибки фокусировки, причем блок каретки содержит привод фокусировки. Это выполняется путем пропускания лазерного пучка энергии излучения через линзу объектива на носитель информации, смещения блока линзы объектива относительно носителя информации и измерения сигнал ошибки фокусировки системы в процессе этого смещения.

В другом варианте осуществления изобретения, в котором магнитный привод для узла каретки содержит привод трекинга каретки, привод фокусировки и привод грубого позиционирования, плата основания устанавливается горизонтально на поворотной платформе. Измеряются передаточные характеристики для привода трекинга каретки, привода фокусировки и привода грубого позиционирования при горизонтальной установке платы основания. Во втором варианте осуществления в этом аспекте способа плата основания устанавливается вертикально на поворотной платформе и константы ускорения измеряются для привода трекинга каретки, привода фокусировки и привода грубого позиционирования при вертикальной установке платы основания.

В соответствии с еще одним аспектом изобретения, детектор считывания оценивается согласно следующей процедуре. Оптический диск размещается на плате основания. Лазер задействуется для облучения оптического диска, причем свет. отраженный от оптического диска, падает на детектор считывания. При включении лазера детектор считывания линейно смещается для оптимизации его выходного сигнала. После этого задействуется узел обмотки смещения и лазер задействуется для записи информации на оптическом диске. Записанная информация затем считывается в ходе операции считывания. При выполнении считывания детектор считывания поворачивается для дальнейшей оптимизации выходного сигнала. После этого детектор считывания фиксируется в определенном положении в узле головки.

Первый вариант осуществления способа и устройства изготовления устройств хранения информации

Изобретение будет пояснено нижеследующим обсуждением способа и реализующего его устройства для изготовления устройства хранения информации, как это раскрыто с использованием признаков, характеризующих сборку трех субблоков. Этот способ ранее реализовывался изобретателями в секретном режиме в США и до сих пор не был раскрыт для всеобщего ознакомления. На фиг.1А-1J показана процедура сборки оптической каретки, т.е. сборки основного субблока устройства для хранения информации. На фиг.2А-2J показана сборка платы основания, и на фиг.3А-3М - сборка оптического модуля. Как плата основания, так и оптический модуль относятся к главным субблокам устройства для хранения информации.

Предпочтительный пример осуществления способа и устройства для изготовления устройства для хранения информации показан на фиг.61А-61С. В этом изобретении основные компоненты связаны с изготовлением каретки, оптической головки, оптического механического узла загрузки и окончательной сборкой накопителя. Этапы способа для второго варианта осуществления изобретения, которые характеризуют собой отличие от соответствующих этапов традиционного способа показаны жирными линиями.

На фиг.1А-3М и 61А-61С представлены блок-схемы последовательностей операций изготовления, иллюстрирующие организацию в целом процесса изготовления устройства для хранения информации. Эти блок-схемы следует рассматривать во взаимосвязи со всеми чертежами, которые детально показывают устройство и этапы способа, представленные на фиг.1А-3М и 61А-61С. Фиг.1А-3М и 61А-61С показывают один из возможных вариантов установок для производства устройств памяти. Отдельные этапы способа можно выполнять в другом порядке с получением того же самого результата. Таким образом, возможны различные варианты порядка осуществления этапов, иллюстрируемого на фиг.1А-3М и 61А-61С, входящие в объем раскрытого в настоящем описании изобретения.

Изготовление каретки

На фиг. 1А-1J представлена блок-схема последовательности операций при изготовлении каретки. Каретка представляет собой подвижный элемент устройства хранения информации, называемого также накопителем или устройством записи. Каретка скользит по поверхности диска и отыскивает информацию. В принципе, каретка представляет собой важный субблок оптического накопителя, но он применим для магнитных, магнитооптических и иных типов накопителей и устройств записи. Частично собранная каретка 915 показана на фиг.25 и 26.

Типовая оптическая каретка перемещается вдоль двух направляющих на прецизионных подшипниках. Подшипники, магнитные узлы, пружины, оптические и электронные элементы являются компонентами каретки. Согласно изобретению некоторые или все из упомянутых компонентов могут быть введены индивидуально. Это зависит от типа и сложности изготавливаемой каретки.

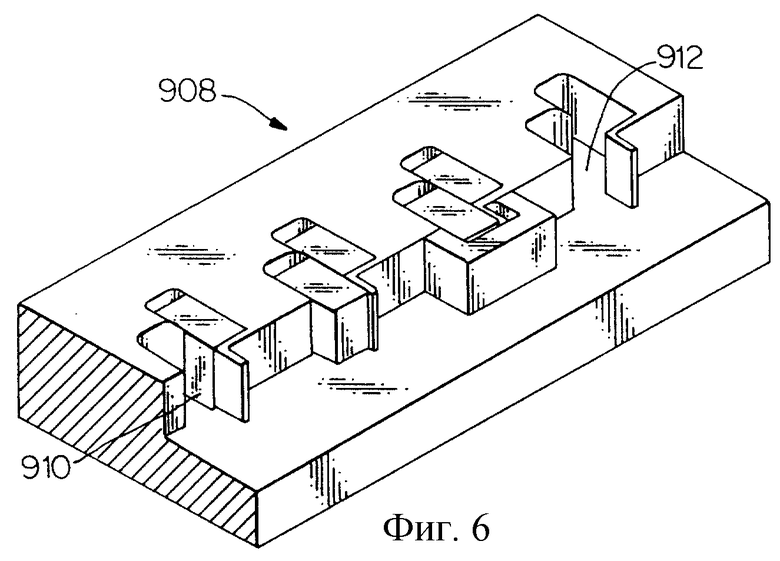

Для того чтобы изготовить магнитный узел 902, показанный на фиг.5, подвижный магнит 904 и полюсный наконечник 906 (фиг.5) собираются с использованием оснастки 908 для сборки магнита и полюсного наконечника, показанного на фиг. 6. Узел оснастки 908 для сборки магнита и полюсного наконечника содержит постоянные магниты 910, которые использованы для юстировки и ориентации магнитных полюсов на подвижных магнитах 904. Таким образом подвижные магниты 904 могут быть надлежащим образом позиционированы и ориентированы магнитными полюсами в магнитном узле 902. Вырезанный участок 912 используется в качестве области для ввода подвижного магнита 904. Полюсный наконечник 906 с высокой точностью прилегает к подвижному магниту 904 с сохранением малого воздушного зазора G величиной порядка 0,5+/-0,1 мм. В предпочтительном варианте один конец 914 полюсного наконечника 906 толще и прилегает к торцу северного полюса подвижного магнита 904. Магнитный узел 902 используется как часть узла звуковой катушки для перемещения оптической считывающей линзы в процессе фокусировки и трекинга.

Согласно фиг. 1А этапы способа 10-32 используются для изготовления узла 902 по фиг.5. При рассмотрении этапов способа на фиг.1А-3М следует иметь в виду следующие обозначения: этапы способа, обозначенные треугольником, соответствуют введению элемента или материала; обозначение кругом соответствует операциям способа и обозначение прямоугольником соответствует завершению сборки узла. Расшифровка этих обозначений на фиг.1А-lJ, 2A-2J, 3А-3М показана на фиг. 1L, 2L и 4А. Например, операции 10, 12 способа требуют введения подвижного магнита 904 и полюсного наконечника 906. Этапы 14-30 способа детализируют очистку, приклеивание и загрузку магнита и полюсного наконечника. Этап 32 способа иллюстрирует завершение сборки магнитного узла 902. Исходное покрытие "N" представляет собой ускоритель адгезии, используемый для уменьшения времени отверждения адгезива. Адгезив "326" является конструкционным клеем. В качестве такого адгезива могут быть использованы без каких-либо ограничений такие материалы, как клеи с термоотверждением, клеи общего назначения, адгезивы с ультрафиолетовым отверждением.

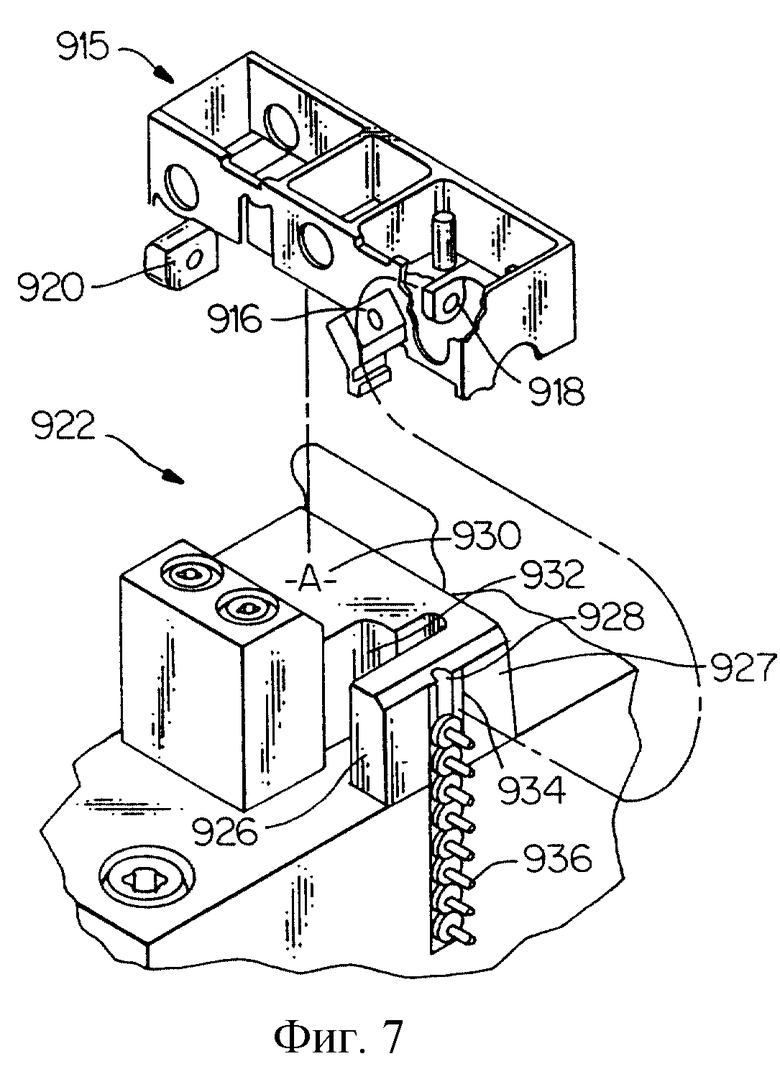

Согласно фиг. 1С, 7, 8 и 9, процедуры и оснастка описаны для случая введения пяти подшипников в каретку. Эти пять подшипников, дополнительно к шестому подшипнику, описанному отдельно, позволяют оптической каретке скользить по двум направляющим 952, показанным на фиг.11. Направляющие 952 создают определенный путь для перемещения. Подшипники 936 обеспечивают плавное скольжение оптической каретки 915 по направляющим 952. Подшипники 936 представляют собой обычное хорошо известное средство, использованное во многих каретках.

Важным обстоятельством для ввода подшипников является тот факт, что в некоторых случаях одновременно могут быть введены два подшипника. Это увеличивает производительность и повышает контроль качества. Согласно фиг.1С введение подшипника с валом 38 и введение корпуса каретки 40 для обеспечения прессовой посадки подшипников 48 включает в себя введение пяти подшипников. Как показано на фиг. 7, первый тип оснастки 922 используется для введения одного подшипника во вторую оправку 918. Четыре остальные подшипника вводятся по два одновременно, как показано на фиг.8 и 9.

Как показано на фиг.7, оснастка 922 для ввода одиночного подшипника предназначена для приема каретки 915. Вторая оправка 918 подшипника должна плотно прилегать к торцу 927 держателя 926 подшипников. Торец 927 используется для поддерживания задней стороны второй оправки 918 подшипника так, чтобы подшипник 936, содержащийся в держателе подшипников и трубке питателя 934, мог быть соединен прессовой посадкой. Остальная часть каретки поддерживается держателем 930 каретки, имеющим вырез 932 для обеспечения зазора при размещении каретки. Паз 928 для обеспечения зазора для валов подшипников обеспечивает размещение вала подшипника при проталкивании его через вторую оправку подшипника 918.

Согласно фиг. 8, каретка 915 загружается в оснастку 924 для ввода двух подшипников. Каретка 915 закреплена на держателе 938 каретки и удерживается в месте установки с помощью зажима 940 удерживания каретки. Держатель подшипника с трубками питателя 934 представляет собой составную часть оснастки 924 для ввода двух подшипников, поддерживающей подшипники 936 для осуществления прессовой посадки. Таким способом подшипники 936 плотно прижимаются к третьей оправке 920 подшипников, причем валы проходят через третью оправку 920 подшипников в пазы 942 зазора для валов подшипников. На фиг.11 подшипник 936 и каретка 915 в сборе показаны вместе с направляющей 952.

На фиг. 9 показана вторая половина оснастки 929 для ввода двух подшипников. Оснастка 924 для ввода двух подшипников может быть использована для ввода подшипников в различные типы оправок. Как вариант различные оправки могут быть запрессованы в различные оснастки. Каретка 915 разъемно соединена с держателем 946 каретки с использованием зажима 950 удерживания каретки. Первая оправка 916 подшипника плотно прижата к передней поверхности паза 948 зазора для вала подшипника. Подшипник (не показан) прижат посредством первой оправки 916 подшипника, а вал подшипника проходит в паз 948 зазора для подшипника. Таким образом, два подшипника могут быть введены в каретку 915 одновременнно.

В принципе, при введении подшипников, иллюстрируемом на фиг.7-9, используется двухэтапный процесс. Этап 1 требует загрузки каретки в оснастки 922 и 924 для ввода подшипников. Этап 2 требует ввода либо одного, либо двух подшипников 952 в оправки подшипников, которые плотно удерживаются в пазах зазора для подшипников.

Со ссылками на фиг.1С и 10 будет описано введение шестого подшипника. Оснастка 922 для ввода одиночного подшипника используется для ввода подшипника (не показан) в четвертую оправку 954 подшипника. Четвертая оправка 954 подшипника помещается, как показано на фиг.10, в оснастку 922 для ввода и приводится в исходное положение у упора 956 оправки подшипника. Ролики 958 удерживания оправок подшипников помогают сохранить ориентацию четвертой оправки 954 подшипников. В этом положении вал подшипника (не показан) запрессован посредством четвертой оправки 954 подшипника и выступает в паз 960 зазора для валов подшипников.

Этапы 36-40, 44 и 48 способа показывают соответствующую последовательность операций для прессовой посадки подшипников в каретку.

Оснастка 962 для установки пружины (фиг.12) используется для прикрепления пружины 968 предварительной нагрузки к каретке 915 так, чтобы четвертая оправка 954 подшипника могла быть добавлена к каретке. Оснастка для установки пружины состоит из двух магнитов: магнита 964 и магнита 966 удерживания пружины, которые притягиваются и прикладывают усилие к установке. Гнездо или держатель каретки (не показано) может быть использовано для удерживания одного из двух магнитов и для надлежащей установки каретки. Это гнездо идентично гнезду 994, показанному на фиг.17. Как вариант любой из двух магнитов может быть заменен любой металлической деталью, которая будет притягиваться магнитом или механическим зажимом.

Из рассмотрения фиг.12 вместе с фиг.1С следует, что пружину 968 очищают и на нее наносят небольшое количество клея. Каретку 915 также очищают растворителем, например ацетоном, чтобы увеличить адгезию клея к обеим поверхностям. Пружина 968 удерживается за счет магнита 966, который притягивается к нижнему магниту 964 (см. этапы 42 и 54 способа на фиг.1С). Вместо магнитов могут быть использованы другие типы систем фиксации, например пневматические и ручные зажимы.

Для прикрепления четвертого магнита 954 к пружине 968 согласно настоящему изобретению используется оснастка 970 подшипника с предварительным натягом, показанная на фиг.13. Частично собранная каретка 915 (фиг.12) помещается на направляющие 952 оснастки 970 подшипника с предварительным натягом 972. Подшипник с предварительным натягом 972 (фиг.12) состоит из четвертой оправки 954 подшипника, пружины 968 и подшипника 936. Позиционирование подшипника с предварительным натягом 972 и направляющих 952 весьма критично для долговременного срока службы любого устройства воспроизведения. Подшипник 936 должен быть надлежащим образом отцентрирован, чтобы минимизировать крутящий момент и обеспечить долговременную надежность. Каретка 915 фиксируется в своем положении с использованием зажима 976 каретки, который обеспечивает устойчивость каретки на направляющих. Блок юстировки 974 фиксируется по меньшей мере на одной из направляющих 952. Верхний зажим 978 обеспечивает юстировку подшипника с предварительным натягом за счет перемещения под воздействием рычага 982, так что поверхность 980 юстировки верхнего зажима захватывает четвертую оправку 954 подшипника и обуславливает ее совмещение с направляющей 952. Этап 56 способа на фиг.1С предусматривает использование оснастки 970 подшипника с предварительным натягом в процессе сборки.

Оснастка 984 измерения предварительной нагрузки (фиг.14) используется для проверки качества и обеспечения надлежащего натяжения пружины 968. Если натяжение пружины 968 слишком слабое, то могут иметь место ошибки в процедуре поиска, так как подшипник 972 с предварительным натягом будет скользить вместо его качения. Если предварительная нагрузка слишком высока, то в результате может иметь место преждевременный износ подшипников. Оснастка 984 для измерения предварительной нагрузки содержит две направляющие 952. Каретка 915 устанавливается на направляющие 952. Преобразователь 986 или средство измерения усилия используется для толкания вверх каретки 915 и осуществляет измерение нагрузки подшипника 972 с предварительным натягом. Рычаг 988 используется для перемещения преобразователя 986. Создается электрический контакт между язычком 990 и подшипником 920. Подшипник 920 без предварительного натяга расположен противоположно перемещаемому подшипнику 972 с предварительным натягом. Преобразователь 986 поджимается вверх к каретке 915 до тех пор, пока подшипник 920 не разомкнет электрический и физический контакт с направляющей 952. В этот момент осуществляется измерение силы, приложенной к преобразователю. Измерение используется для выпуска или отбраковки каретки 915 согласно предварительно определенным критериям.

Вышеописанные операции по установке предварительно нагруженной пружины и обеспечения качества выполняются в рамках этапа 54 на фиг.1С.

Со ссылками на фиг.1В и 15-17 будет описан способ и устройство для введения двойных полюсных наконечников 906 в корпус оптической каретки.

Подслой N и адгезив наносятся на полюсный наконечник 906 на этапах 62-74 способа. Два полюсных наконечника 906 загружаются в на этапе 76 способа в оснастку 992 для введения двойного полюсного наконечника. Двойные полюсные наконечники 906 устанавливаются в гнездо 994. Корпус каретки 915 загружается в ячейку 996 каретки на этапе 78 способа. ХУ-зажим 998 и Z-зажим 1000 приводятся в действие и фиксируют на полюсном наконечнике 906 корпус каретки 915. Спустя предварительно определенный интервал времени зажимы высвобождаются.

Машина использует действительные полюсные наконечники 906, показанные на фиг.16, для определения местоположения и обеспечения сборки корпуса каретки, показанного на фиг.18.

Ввод пентапризмы

Как показано на фиг.12, 19 и 20, пентапризма 1002 собирается в корпусе каретки 915. Пентапризма 1002 загружается в оснастку 1001 для ввода пентапризмы. Пентапризма 1002 удерживается с помощью вакуумного захвата 1006. Ее размеры качественно контролируются направляющими 1016 допуска пентапризмы. Направляющие 1016 допуска пентапризмы обеспечивают то, что пентапризма физически не очень велика. Призма 1002, которая слишком велика, будет подогнана слишком плотно в корпусе каретки. На интервале термического изменения пентапризма будет подвергаться ухудшению фазовых характеристик. Подвижная платформа 1008 поднимает пентапризму, удерживаемую в вакуумном захвате 1006, в корпус каретки (не показан), который удерживается на направляющих 952. Лазер 1004 проверки качества пентапризмы показан на фиг.19 и 20. Лазер 1004 помогает обеспечить то, что выходной угол 1018 между входным и выходным лучами находится в пределах допусков. Корпус каретки 915 удерживается зажимом 1010 корпуса каретки. Юстировка корпуса каретки, пентапризмы и зажима гарантируют, что пентапризма 1002 надлежащим образом приклеивается в корпусе каретки 915.

Пентапризма 1002 удерживается в месте установки заполняющей клеевой связью 1012 и временной клеевой связью 1014, как показано на фиг.12. Это приклеивание важно с точки зрения обеспечения допусков на термическое изменение и гарантии работы оптических элементов в широком температурном диапазоне. Как показано на фиг.12 и 20, заполняющая клеевая связь 1012 перекрывает намного большую площадь, чем временная клеевая связь 1014. Временная клеевая связь служит двойной цели обеспечения допуска на термическое расширение при одновременном сохранении механической жесткости.

На фиг.1С этап 58 способа соответствует прикреплению пентапризмы к каретке.

Подсоединение уравновешивающей массы

Как показано на фиг.1D и 21, гибкий вывод 1030 каретки вводится на этапе 82 способа вместе с уравновешивающей массой 1028 на этапе 84 способа и адгезивной лентой (не показана на фиг.21) на этапе 86 способа. Гибкий вывод 1030 каретки прикрепляется к уравновешивающей массе 1028 с использованием двусторонней адгезивной ленты, как указано для этапа 88 способа. Собранные уравновешивающая масса, гибкий вывод 1032 и корпус каретки 915 должны прикрепляться в соответствии с этапами 90-94 способа.

Как показано на фиг.22-24, оснастка 1020 для прикрепления уравновешивающей массы должна удерживать узел уравновешивающей массы 1032 и каретку 915. Оснастка 1020 для прикрепления уравновешивающей массы содержит ячейку 1022 для каретки, которая надлежащим образом удерживает оптическую каретку.

Зажим 1024 прикрепления уравновешивающей массы имеет штыри 1026 юстировки уравновешивающей массы, как показано на фиг.23. Штифты 1026 предназначены для сопряжения с уравновешивающей массой 1032 для обеспечения надлежащей юстировки каретки 915 относительно уравновешивающей массы. В примере, показанном на фиг.22, имеются четыре идентичные поста для прикрепления узла уравновешивающей массы и каретки.

Оснастка и способ прикрепления обмотки грубого привода

На фиг. 25 и 26 показаны соответственно оснастка 1034 для прикрепления обмотки грубого привода и каретка 915 с прикрепленными обмотками 1038 грубого привода. Кронштейны 1036 обмоток используются для удерживания и размещения обмоток грубого привода 1038. Корпус каретки 915 позиционируется на оснастке 1034 для прикрепления обмотки грубого привода с использованием направляющих 952. Кронштейны 1036 обмоток качаются относительно точки поворота для получения корпуса каретки 915 с прикрепленными обмотками 1038 грубого привода, как показано на фиг.26.

Размещение обмоток 1038 грубого привода очень важно, поскольку эти обмотки должны образовывать зазор относительно линейных полюсных наконечников 1042. Индивидуальные обмотки несколько различаются по физическим размерам. Оснастка 1034 для прикрепления обмоток грубого привода позиционирует внутренние размеры обмотки грубого привода относительно направляющих 952 для учета этих вариаций.

Обмотки 1038 грубого привода приклеены к узлу уравновешивающей массы 1032 и корпусу каретки 915, как показано на фиг.26. Количество клея и пространство 1040 между обмоткой и поддерживающей конструкцией является переменным и обеспечивает сохранение воздушного зазора 1044 в пределах допуска. Поворотные кронштейны 1036 обмоток опираются на упоры (не показаны) для обеспечения их размещения надлежащим образом по отношению к направляющим 952. Это соответствует положению приклеивания.

На этапах 96-102 (не показано) способа на обмотку 1038 грубого привода наносится эпоксидная смола на обе стороны. Она наносится весьма толстым слоем и избыток удаляется. Как вариант, адгезив может быть нанесен на каретку 915. Окончательно собранный узел каретки 915 с обмотками грубого привода 1038 высушивается при заданной температуре в течение определенного времени. В данном конкретном варианте использовалась эпоксидная смола марки HARD MAN EPOXY при температуре сушки 70oС и времени выдержки 1 час.

Прикрепление обмотки фокусировки и радиальных обмоток

На фиг. 1Е показана процедура формирования штампованного блока исполнительного механизма 1052 с обмотками на этапах 1-4-120 способа. Готовый узел исполнительного механизма 1052 представлен на фиг.27. Обмотка фокусировки 1050 и радиальные обмотки 1048 должны приклеиваться на штампованный из пластика исполнительный механизм 1046. Для обеспечения требуемого качества и надлежащего срока службы штампованный блок исполнительного механизма 1052 должен быть точно зафиксирован и приклеен.

На фиг. 30 показана оснастка 1058 поворотной крестовины. Преимуществом этой оснастки является согласованность размещения радиальных обмоток и обмотки фокусировки. Другое преимущество состоит в том, что время сборки сокращено. Штампованный исполнительный механизм 1046 показан на фиг.30 без обмотки фокусировки 1050 и радиальной обмотки 1048. На фиг.30 показана оснастка 1058 поворотной крестовины с зажимами 1060, 1062 и 1064. На фиг.28 представлен узел штампованного исполнительного механизма 1052 с радиальными обмотками 1048 и обмоткой фокусировки 1050. Перед помещением штампованного исполнительного механизма 1046 на поворотную крестовину 1058 радиальные обмотки 1048 следует изогнуть. Это делается в соответствии со стандартными процедурами изгибания обмоток. Кроме того, обмотка фокусировки 1050 должна помещаться в штампованный исполнительный механизм 1046 до сборки на поворотной крестовине 1058.

Штампованный исполнительный механизм 1046, обмотки фокусировки 1050 и радиальные обмотки 1048 устанавливаются и зажимаются в оснастке поворотной крестовины 1058. Как показано на фиг.30, используются зажимы 1062 широкой стороны и зажимы 1064 узкой стороны для фиксации конструкции штампованного исполнительного механизма 1052. Узкие зажимы 1064 обходят язычки 1068, обеспечивая доступ к радиальным обмоткам для зажимания. Термореактивный клей наносится на обмотки на первом этапе. На этом первом этапе узел исполнительного механизма 1052 зажимается в поворотной крестовине. Оператор может вручную освободить любой из зажимов для корректировки положения обмоток с тем, чтобы обеспечить окончательную настройку. После окончательной регулировки или на втором этапе исполнительный механизм и поворотная крестовина подвергаются сушке в печи. Как вариант, все обмотки могут окончательно юстироваться путем частичного отпускания каждого зажима, регулировки вручную обмоток и затем помещением обмоток на место с использованием универсального клея. Кронштейны 1065 установлены под углом на боковых зажимах 1064 для обеспечения удобства зажимания радиальных обмоток.

Как следует из фиг.28 и 29, дополнительной слой клея наносится затем для обеспечения конструкционной целостности. Клеевые пояски 1054 дополнительно наносятся для приклеивания катушки фокусировки 1050 к штампованному исполнительному механизму 1046 и для приклеивания обмотки фокусировки 1050 к радиальным обмоткам 1048. Аналогично, клеевые пояски 1056 дополнительно используются для радиальных обмоток 1048 для обеспечения конструкционной опоры между радиальной обмоткой 1048 и штампованным исполнительным механизмом 1046.

Узел каркаса

На фиг. 31 представлен узел каркаса 1070. Узел каркаса 1070 состоит из опоры 1072 изгибных элементов, самих изгибных элементов 1074 и узла штампованного исполнительного механизма 1052. Узел каркаса 1070 обеспечивает возможность узлу исполнительного механизма 1052 перемещаться вверх и вниз, из стороны в сторону, изгибая изгибные элементы с использованием обмоток для перемещения узла. Изгибные элементы 1074 изготавливаются из трех слоев металла, верхний и нижний слои выполнены из медно-бериллиевого сплава, а средний слой из демпфирующего материала. Вязкоупругий демпфирующий материал является материалом подходящего типа для использования в составе этих изгибных элементов.

На фиг. 32 показана оснастка 1078 для сборки каркаса. Нижний изгибный элемент 1074 (не показан) используется с поддерживающим материалом, который позже будет вырезан. На этом этапе изгибный элемент выглядит как единый штампованный элемент, вместо двух отдельных элементов. Штампованный единый изгибный элемент имеет юстировочные отверстия (не показаны). Юстировочные отверстия проходят через юстировочные штифты 1086. Затем на нижнюю поверхность исполнительного механизма 1052 и опору 1072 изгибных элементов наносится клей. Опора изгибных элементов позиционируется над изгибными элементами с использованием юстировочных щелей 1084. Узел исполнительного механизма подгоняется под юстировочные штифты 1086 и затем зажимается зажимами 1080 так, чтобы он не поворачивался вокруг своей главной оси. Клей наносится на верх узла исполнительного механизма 1052 и опору 1072 изгибных элементов. Верхний узел изгибных элементов 1074 юстируется относительно юстировочных штифтов 1086.

Согласно фиг. 1F и 1G, элементы 122-144 способа соответствуют изготовлению узла каркаса 1070. Узел каркаса 1070 собирается вручную с корпусом каретки 915 с использованием конструкционного клея. Верхние полюсные наконечники приклеиваются с использованием большего количества конструкционного клея. Затем изгибные элементы 1074 прикрепляются к гибким выводам с использованием припоя. Последним электрическим соединением при завершении сборки каркаса является соединение пайкой светодиода 1076 (фиг.31) с гибким выводом. Эти операции показаны этапами 144-172 способа.

Прикрепление линзы объектива и контроль качества

На фиг.33 и 34 показано рабочее место 1088 установки линзы. Рабочее место 1088 установки линзы предназначено для обеспечения ввода линзы объектива и проверки линзы после установки. Эти два этапа осуществляются на двух одинаковых рабочих местах, расположенных рядом. Оснастка 1092 для прикрепления линзы обеспечивает позиционирование и приклеивание линзы. Линза объектива 1100 удерживается вакуумным захватом 1098. Линза 1100 вводится в каретку 915, которая зажимается на месте установки с помощью зажима 1102 каретки и поддерживается направляющими 952. Клей наносится на линзу и для его отверждения используется ультрафиолетовое излучение. Этапы 174-184 (фиг.1I) соответствуют операциям прикрепления линзы.

Оснастка 1106 для проверки линзы является частью рабочего места 1088 для установки линзы. Оснастка 1106 для проверки содержит автоколлиматор 1094. Он формирует источник света, имеющий параллельный пучок, который измеряет рабочий ход с наклоном линзы объектива. Компьютерная система 1096 должна управлять этим узлом, приводимым в движение посредством гибкого вывода 1104. Компьютерная система содержит тестовую программу, предназначенную для измерения характеристик фокусировки и трекинга каждой оптической каретки 915. Оснастка 1106 для проверки выполняет тестирование оптической каретки путем передвижения исполнительного механизма каретки вверх, вниз, влево и вправо при выполнении перемещений в режиме фокусировки и трекинга и путем остановки в каждом положении для

того, чтобы оператор мог считать показания автоколлиматора. Автоколлиматор измеряет качество оптического узла путем направления пучка света вниз на фланец линзы объектива и отражения его назад вверх в автоколлиматор для считывания оператором. Если линза объектива каретки наклоняется в процессе перемещения вверх или вниз, то это обнаруживается. Если ход с наклоном больше, чем определенный допуск, то компьютерная система будет уведомлять оператора о дефекте узла.

В другом варианте осуществления настоящего изобретения автоколлимированный пучок света преломляется при прохождении через линзу объектива и отражается от зеркала, подобного диску. Свет возвращается назад через объектив и измеряется системой автоколлиматора. В этом варианте нет необходимости использовать линзу объектива с круговым фланцем, имеющим плоскую полуотражающую поверхность. Линза с фланцем будет работать в обоих вариантах осуществления.

Согласно фиг.35 линза объектива 1100 имеет фланец 1108 в соответствии с известным уровнем техники. Свет от автоколлиматора отражается назад от фланца и измеряется, как показано на фиг.35.

На фиг.36А показан результат действительных испытаний, полученный в соответствии со способом согласно изобретению. Эта проверка рабочего хода с наклоном соответствует результату для годного изделия. На фиг.36В показан результат проверки рабочего хода с наклоном, соответствующий дефектному изделию. Одной из особенностей автоколлиматора является то, что он содержит чувствительный к оптическому излучению прибор, такой как камера на приборах с зарядовой связью (ПЗС). Отраженный свет измеряется с использованием сетки типа мишени с линзой с рефлектором, позволяющей определить отклонения от центра линзы с рефлектором. Например, блок, успешно прошедший испытания, может характеризоваться отраженным пучком света в пределах допуска 0,3 мрад. Каждые 0,3 мрад соответствуют одному кольцу от центра линзы с рефлектором. Два кольца от центра линзы с рефлектором соответствуют 0,6 мрад. Линза, оказавшаяся вне приемлемых допусков, например 0,9 мрад, сформирует яркое пятно с отклонением на 3 и более колец от центра. Система колец представляется на компьютерном дисплее для удобства оператора. В годном узле оптической каретки отраженный свет будет падать на линзу с рефлектором и сохранять свое положение в процессе перемещений в режимах фокусировки и трекинга. Однако на практике будет наблюдаться рабочий ход с некоторым наклоном. Если обнаружена недопустимая величина рабочего хода с наклоном, то блок отбраковывается и линза удаляется.

Фиг. 36А соответствует блоку, успешно прошедшему испытания. Точка А определяется как угол линзы в номинальном положении, который означает напряжение, приложенное для уравновешивания гравитации, устанавливая тем самым исполнительный механизм в номинальное положение. Точка В соответствует углу линзы в верхнем фокусе. Точка С соответствует углу линзы в нижнем фокусе. Угол линзы в сторону от шпинделя определяется точкой D, а угол линзы в сторону к шпинделю измеряется как точка Е. Затем питание снимается и угол линзы измеряется в покое в виде точки F. Блок определяется как дефектный, если угол больше, чем 10 колец при измерении автоколлиматором. Блок определяется как годный, если все точки находятся внутри предела, определяемого 10 кольцами.

Этап 185 на фиг. 1I способа соответствует испытанию рабочего хода с наклоном. Этапы 186-190 способа относятся к ручному приклеиванию защитной крышки 1118, показанной на фиг.37. Также на фиг.37 показана оснастка юстировки датчика положения согласно настоящему изобретению, как детально описано ниже.

Юстировка датчика положения

На фиг. 38 показан узел 1070 каркаса с датчиком положения 1116. Для определения положения узла каркаса 1070 используются светодиод 1076, язычок 1068 с вырезанной щелью для прохода света и позиционно-чувствительный датчик 1116. Позиционно-чувствительный датчик 1116 находится на гибком выводе 1030 (фиг. 37) и должен быть приклеен с высокой точностью по положению к корпусу каретки 915.

Как показано на фиг.37, оптическая каретка, находящаяся на направляющих 952, готова к юстировке позиционно-чувствительного датчика. Точная юстировка осуществляется с помощью ручки настройки 1114 до тех пор, пока позиционно-чувствительный датчик 1116, язычок 1068 со щелью и светодиод 1076 не окажутся полностью отъюстированными (фиг.38). Для возбуждения светодиода и осуществления измерений отсчетов позиционно-чувствительного датчика используются стандартные электронные элементы. Позиционно-чувствительный датчик 1116 представляет собой четырехсегментный фотоприемник.

Позиционно-чувствительный датчик 1116 приклеивается и сохраняет свое положение в течение нескольких минут, пока клей не высохнет. Этапы 192-198 способа, представленные на фиг.1I и 1J, иллюстрируют вышеописанную процедуру.

Как показано на фиг.39, машина, известная как станция 1124 проверки привода от направляющих до шпинделя, используется для проверки угла между плоскостью диска на шпинделе и плоскостью направляющих 952. Любой угол смещения между этими двумя плоскостями будет приводить к тому, что оптическая головка будет постепенно удаляться от диска или приближаться к нему в ходе работы. Поэтому любой угол между направляющими и диском (не показан) нежелателен. Однако при производстве и поставке базовой платы иногда вводится небольшой угол. Такой угол может быть скомпенсирован в процедуре загрузки и размещения линзы. Рабочее место 1124 проверки привода от направляющих до шпинделя содержит автоколлиматорный источник света 1120, подающий пучок света на автоколлиматор 1094. Компьютерная система 1096 используется для контролирования результатов проверки. Измерительная платформа 1122 поддерживает узел платы основания (не показана). Круговое зеркало 1134 расположено заподлицо с втулкой привода шпинделя. Автоколлиматор в данной точке обнулен. Измерительный блок 1136 размещается поперек внешнего диаметра (как если бы присутствовал диск) и внутреннего диаметра направляющих, что соответствует наиболее удаленной и ближайшей точкам от привода шпинделя. Автоколлиматор 1094 будет получать отраженный пучок и регистрировать любое угловое отклонение.

На фиг. 41 представлен результат испытания, для которого направляющие смещены на 2 кольца или 0,6 мрад в точке А. Точка В представляет угловое отклонение 0,9 мрад или 3 кольца. На фиг.1J измерение угла между направляющими и шпинделем привода представлено как этап 201 способа.

Рабочее место для проверки констант и передаточных характеристик

На фиг.40 представлено рабочее место 1126 для проверки констант и передаточных характеристик. Это рабочее место 1126 включает в себя основание 1138, имеющее возможность вращения. Поворотное основание 1138 может позиционировать узел платы основания в различных положениях: по горизонтали или по вертикали. Подробности изготовления узла платы основания раскрыты ниже. Рабочее место 1126 для испытаний используется для моделирования различных рабочих положений. Сопрягающие электронные схемы 1130 обеспечивают перемещения узлов привода 1130 шпинделя, каретки 915 и каркаса в процессе проведения различных испытаний. Оптический модуль 1132 установлен в рабочем месте 1126 для испытаний и совмещен с Х-У-манипулятором для отработки сигналов следящей системы, формируемых узлом 1128.

Для проведения испытаний плата основания 1128 устанавливается на поворотном основании 1138 рабочего места 1126 и осуществляются электрические соединения с платой основания, электронной схемой 1130 и с компьютером для проведения анализа (не показан). Определяются динамические характеристики каретки, включая константы привода слежения платы основания, привода фокусировки и привода грубого позиционирования. В частности, оценивается чувствительность каждого привода к токам возбуждения. Передаточные характеристики определяются для каждого из этих приводов, например низкочастотные и высокочастотные передаточные характеристики фокусировки, низкочастотные и высокочастотные передаточные характеристики трекинга, а также передаточные характеристики привода грубого позиционирования. Чувствительность приводов определяется путем получения измерений в горизонтальном положении, а затем снова, после того как плата основания будет установлена в первое вертикальное положение. Для того чтобы определить, какой величины ток возбуждения требуется для привода трекинга для удержания каретки на месте, осуществляется дополнительный анализ после поворота платы основания 1128 на 180 градусов во второе вертикальное положение. Таким образом эффекты гравитации полностью принимаются во внимание при определении чувствительности привода трекинга для обоих направлений перемещения каретки. Аналогично, привод фокусировки оценивается путем осуществления измерений в первой горизонтальной ориентации и во второй горизонтальной ориентации, после поворота платы основания 1128 на 180 градусов.

Следующие испытания проводятся при проверке констант: 1) проверка двигателя; 2) проверка констант ускорения; 3) проверка поиска; 4) измерение крутизны характеристики позиционно-чувствительного датчика и 5) измерение номинального тока фокусировки.

Снимается множество передаточных функций на низких и на высоких частотах для проверки динамической устойчивости узла исполнительного механизма и узла платы основания. В частности, выполняются следующие специальные испытания: 1) низкочастотная фокусировка; 2) высокочастотная фокусировка; 3) высокочастотная точная характеристика; 4) грубая характеристика; 5) низкочастотная радиальная характеристика.

Сборка узла платы основания и процедура проверки

Как показано на фиг.2А-2Е, процедуры 208-302 связаны с ручной сборкой с использованием обычных методов следующих элементов узла платы основания: привода шпинделя, узла каретки, двух направляющих, двух внешних полюсных наконечников с магнитами и одного внутреннего сварного элемента. Эти основные элементы соединяются с использованием винтов. Винты затягиваются обычным гаечным ключом в соответствии с общепринятой практикой сборки.

Рабочее место юстировки и проверки лазера

Как показано на фиг.42 и 43, узел платы основания 1128 с оптическим модулем 1132 собирается на рабочем месте 1140 юстировки лазера. Плата основания 1128 устанавливается в фиксаторе 1144. Этот фиксатор 1144 платы основания представляет собой универсальную оснастку, используемую в различных случаях в процессе сборки и испытания платы основания. Оснастка позиционирования 1142 зажимает оптический модуль 1132. Оснастка позиционирования 1142 имеет возможность перемещения посредством микрометров 1143. Рабочее место 1140 для юстировки лазера обеспечивает юстировку оптического модуля по отношению к плате основания. Это осуществляется путем возбуждения лазера, находящегося в оптическом модуле, и измерения выходного сигнала на каретке 915. Точная регулировка может осуществляться с использованием микрометров на оснастке позиционирования 1142 для максимизации передачи лазерного света через плату основания 1128. Определение мощности лазерного пучка выполняется с использованием стандартного фотодетектора, установленного в элементе крепления (не показан) над кареткой 915.

Способ проведения процедуры юстировки лазера представлен на фиг.44. На первом этапе 1146 оператор вводит серийный номер блока. Этот серийный номер используется для отслеживания блока и вывода данных годности/отбраковки по результатам испытаний. В операции 1148 проверяется осуществленный ввод данных. Если обнаружена ошибка в числовом формате, то этап 1146 повторяется. На этапе 1150 оператор проверяет, подключены ли электронные схемы и подано ли питание. Если питание подано, то процедура продолжается, если нет, то компьютер формирует для оператора команду проверить все соединения. На этапе 1152 оператор позиционирует фотодетектор для восприятия лазерного выходного сигнала (не показано). На этапе 1154 оператор начинает проверку юстировки, осуществляя совмещение выходного пучка оптического модуля с центром линзы объектива на каретке. Как только этот этап закончен, на этапе 1156 оператор снимает фотодиод и устанавливает головку калибровки мощности. Эта головка калибровки мощности (не показана) является стандартным детектором мощности, предназначенным для снятия IP-характеристики лазера при его возбуждении. Имеется зажимной элемент, расположенный на штырях размещения каретки и поддерживающий детектор мощности над линзой объектива каретки для обеспечения измерения выходной мощности лазерного диода. Детектор мощности соединен посредством проводников и электронных элементов цепью обратной связи с аналоговым испытательным блоком и компьютерной системой. Как только головка калибровки мощности устанавливается на блоке, проводится процедура калибровки мощности, показанная этапом 1158. В процессе проверки лазер устанавливается в состояния включения и выключения радиочастоты. При выполнении калибровки мощности снимается стандартная IP-характеристика лазера. Проверяются также различные параметры блока, в том числе следующие: 1) насколько хорошо повышается лазерная мощности в пределах кривой мощности при включении и выключении радиочастоты; 2) процент изменения между состояниями включения и выключения радиочастоты; 3) цепи калибровки мощности в прямом направлении для определенной величины воспринимаемой мощности и токов. Результаты вышеперечисленных испытаний представляются оператору для определения годности блока или его отбраковки. Оператор, как показано на этапе 1160, выключает затем электронные схемы и снимает блок, определяемый как годный или отбракованный, что показано на этапе 1162.

На фиг.2Е и 2F этапы 304-312 соответствуют использованию рабочего места для юстировки лазера, описанного выше.

Этапы 314-332 на фиг.2G и 2Н относятся к оптическому приклеиванию двух цилиндрических линз к призме фокусировки и пропускания отражения. Линзы очищаются ацетоном для получения чистых поверхностей склеивания. Оптически прозрачный адгезив используется для связывания линз с призмой.

Юстировка следящей системы

Как показано на фиг. 45-48, дифференциальная усеченная призма полного внутреннего отражения (далее DFTR-призма) 1164 устанавливается в оснастку 1172 для захвата DFTR-призмы. Оснастка 1172 в свою очередь загружается в гнездо 1174, предназначенное для закрепления в нем оснастки и обеспечения поворота относительно продольной оси. Гнездо 1174 и оснастка 1172 образуют единый элемент оснастки 1167 для юстировки следящей системы. Оснастка 1167 для юстировки следящей системы обеспечивает позиционирование и использует микрометры для манипулирования DFTR-призмой 1164 и серводетекторами 1166. Узел платы основания 1128 и оптический модуль 1132 загружаются в стандартный фиксатор 1144 платы основания. Манипуляторы 1168 используются для манипулирования серводетекторами 1166. Оснастка для юстировки следящей системы 1167 имеет диск 1170, который моделирует реальную ситуацию записи/считывания. Таким образом, три оптических блока, содержащие DFTR-призму 1164 и два серводетектора 1166 могут быть оптически отъюстированы.

Как показано на фиг.45 и 49, серводетекторы 1166 передают на осциллограф переданный сигнал 1176 и отраженный сигнал 1178 соответственно. Оператор с использованием манипуляторов 1168 будет осуществлять уравновешивание переданных и отраженных сигналов, показанных на фиг.49.

На фиг.2I и 2Н этапы 334 и 348 относятся к юстировке DFTR-призмы и серводетекторов.

После того как отраженный и переданный сигналы сбалансированы, оператор будет наблюдать сигнал 1180 кривой фокусировки S, подобный показанному на фиг.50. S-кривая 1180, представленная на осциллографе, является практическим тестом для определения качества окончательной установки DFTR-призмы 1164 и серводетекторов 1166. Если окончательная юстировка этих компонентов приемлема, то оператор осуществляет приклеивание и выдержку до отверждения этих компонентов. Этапы 348-358 на фиг.2I и 2J представляют окончательное приклеивание этих датчиков.

Программное обеспечение и процедуры проверки юстировки следящей системы

Далее представлено описание фиг.51 и этапов 1182-1200 способа. На первом этапе 1182 оператор вводит серийный номер или номер штрихового кода проверяемого блока. Если ввод сформатирован некорректно, то система будет возвращать оператора назад на этап 1182, запрашивая повторение ввода данных, как показано на этапе 1184. После того как система примет ввод серийного номера, компьютерная программа будет запрашивать оператора подключить электронику и включить систему, как показано в блоке 1186. Система тестируется с помощью тестовых сигналов в электронных схемах, как показано в блоке 1188, для проверки правильности подключения системы и подает питание. Если питание не подается, то оператору предлагается отключить подачу питания, проверить соединения испытательной установки и повторить этапы с 1186 по 1188. После того как программа определила, что подача питания и электрические соединения корректны, она обеспечивает раскрутку шпинделя и захват фокусировки. Это показано на этапе 1190. Программа предоставляет сигналы фокусировки и трекинга, выводимые на осциллограф, чтобы оператор мог отслеживать передаваемый сигнал (этап 1176) и отраженный сигнал 1178, как показано на фиг.49, затем программа ожидает, пока оператор не проверит сигналы и не сбалансирует компоненты с использованием DFTR-призмы (этап 1164) и квадратурных фотодетекторов (этап 1166). Это показано в блоке 1192. После завершения выполнения оператором этих задач он будет осуществлять ввод данных для запуска тестирования самой системы, как показано в блоке 1194.

На рабочем месте для юстировки следящей системы с проверяемым блоком проводят следующие тесты: контраст, рассеянное световое излучение, темновые токи, двухтактные данные, поиск. Каждый из этих тестов будет описан ниже.

Проверка контраста