Изобретение относится к области физикохимического анализа металлов и сплавов и может быть использовано в черной металлургии, в частности в системах автоматизации сталеплавильных агрегатов.

Известно устройство для определения углерода в жидком металле методом «ликвидус, содержащее датчик, модулятор, запоминающее устройство, вычитающий сумматор, пульорган, ключ, функциональный преобразователь, выходной блок, два реле времени и устройство пуска охладителя.

Однако в процессе эксплуатации за счет старения термонары датчика и нарушения ее градуировочной характеристики возрастает погрешность определения углерода, что снижает срок нормальной работы устройства. Кроме того, известному устройству присуща постоянная погрешность, так как те.мнература спая термопары датчика ниже, чём температура его чехла.

Цель изобретения - повысить точность анализа.

Для этого предлагаемое устройство снабжено калибрующим устройством, состоящим из датчика-калибратора, формирователя импульсов, двух ключей, калибратора, устройства сравнения, дискретного накопителя, суммирующего устройства и корректора, причем выход датчика через ключ соединен со входом суммирующего устройства, выход которого соединен со входом функционального преобразователя, а выход датчика-калибратора подключен ко входу формирователя импульсов, выходы которого соединены с управляющими входами ключей калибрующего устройства, вход первого ключа соединен с выходом калибратора, а вход второго - с выходом датчика, выходы ключей калибрующего

устройства подсоединены ко входам устройства сравнения, выход которого соединен со входом дискретного накопителя, выход которого соединен со входом суммирующего устройства, другой вход которого подключен к выходу

корректора.

За счет такого включения обеспечена автоматическая коррекция системы, учитывающая изменение градуировочной характеристики термопары датчика и отклонение его показаПИЙ от действительной температуры ликвидуса кристаллизующейся корки металла. Изобретение позволяет увеличить срок надежной работы системы в 2-3 раза и уменьшить погрешность определения углерода в 1,5-2 раза по сравпению с известным устройством.

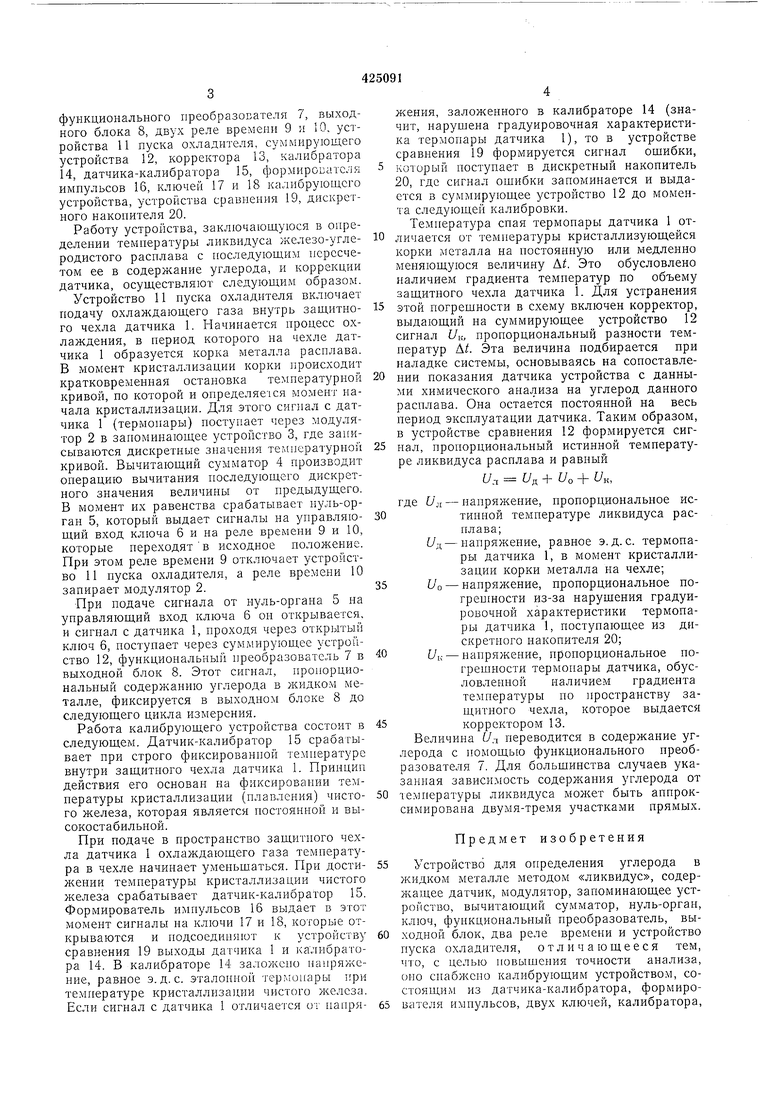

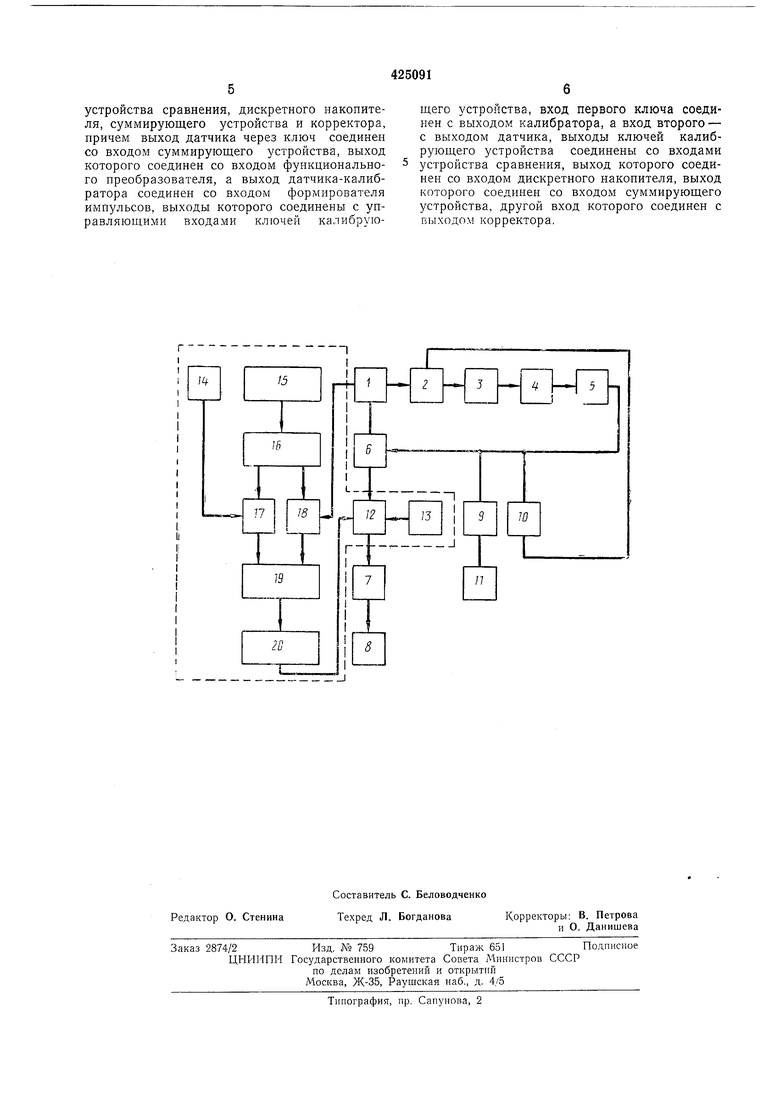

Блок-схема устройства нредставлепа па чертеже.

Устройство состоит из датчика 1, пюдулятора 2, запоминающего устройства 3, вычитающего сумматора 4, нуль-органа 5, ключа 6,

функционального преобразователя 7, выходного блока 8, двух реле времени 9 н 10, устройства 11 нуска охладителя, суммирующего устройства 12, корректора 13, калнбратора 14, датчика-калибратора 15, формирователя имиульсов 16, ключей 17 и 18 калибрующего устройства, устройства сравнения 19, дискретного накоиителя 20.

Работу устройства, заключающуюся в определении температуры ликвидуса железо-углеродистого расплава с последующим пересчетом ее в содержание углерода, н коррекции датчика, осуществляют следующим образом.

Устройство 11 иуска охладителя включает подачу охлаждающего газа внутрь защитного чехла датчика 1. Начинается процесс охлаждения, в период которого на чехле датчика 1 образуется корка металла расплава. В момент кристаллизации корки происходит кратковременная остановка температурной кривой, по которой и определяе1ся момент пачала кристаллизации. Для этого сигнал с датчика 1 (термоиары) иоступает через модулятор 2 в запоминающее устройство 3, где записываются дискретные значения температурной кривой. Вычитающий сумматор 4 производит операцию вычитания последующего дискретного значения величины от предыдущего. В момент их равенства срабатывает нуль-орган 5, который выдает сигналы на управляющий вход ключа 6 и на реле времени 9 и 10, которые нереходят в исходное нолол ение. При этом реле времени 9 отключает устройство 11 иуска охладителя, а реле времени 10 запирает модулятор 2.

При нодаче сигнала от нуль-органа 5 на уиравляющий вход ключа 6 ои открывается, и сигнал с датчика 1, проходя через открытый ключ 6, ностунает через суммирующее устройство 12, функциональный нреобразователь 7 в выходной блок 8. Этот сигнал, пропорциональный содержанию углерода в жидком металле, фиксируется в выходном блоке 8 до следующего цикла измерения.

Работа калибрующего устройства состоит в следующем. Датчик-калибратор 15 срабатывает при строго фиксированной темнературе внутри защитного чехла датчика 1. Принцип действия его основан иа фиксировании темиературы кристаллизации (плавления) чистого железа, которая является постояппой и высокостабильной.

При нодаче в пространство защитного чехла датчика 1 охлаждающего газа температура в чехле начинает уменьшаться. При достижении температуры кристаллизации чистого железа срабатывает датчик-калибратор 15. Формирователь импульсов 16 выдает в этот момент сигналы на ключи 17 и 18, которые открываются и подсоединяют к устройству сравнения 19 выходы датчика 1 н калибратора 14. В калибраторе 14 заложено напряжение, равное э.д. с. эталоппой тергаопары при температуре кристаллизации чистого железа. Если сигнал с датчика 1 отличается от напряжения, заложенного в калибраторе 14 (значит, нарушена градуировочная характеристика термопары датчика I), то в устройстве сравпения 19 формируется сигнал ошибки, который ностунает в дискретный наконитель 20, где сигнал ошибки запоминается и выдается в суммирующее устройство 12 до момента следующей калибровки. Темнература спая термопары датчика 1 отличается от температуры кристаллизующейся корки металла на постоянную или медленно меняющуюся величину Af. Это обусловлено наличием градиента температур но объему защитного чехла датчика 1. Для устранения

этой погрешности в схему включен корректор, выдающий на суммирующее устройство 12 сигнал t/H, пропорциональный разности темиератур А/. Эта величина подбирается нри наладке системы, основываясь на соноставлеНИИ показания датчика устройства с данными химического анализа на углерод данного расплава. Она остается постоянной на весь период эксплуатации датчика. Таким образом, в устройстве сравнения 12 формируется сигнал, пропорциональный истинной темнературе ликвидуса расплава и равный

и f/д + f/O + (/„,

где и31 - напряжение, пропорциональное истинной температуре ликвидуса расплава;

Уд - напряжение, равное э.д.с. термопары датчика 1, в момент кристаллизации корки металла на чехле; и о - напряжение, пронорциональное погрешности из-за нарушения градуировочной характеристики термонары датчика 1, поступающее из дискретного накопителя 20;

/;; - иапряжение, нропорциональное иогрешности термонары датчика, обусловленной наличием градиента температуры но иространству защитного чехла, которое выдается корректором 13.

Величина L/л переводится в содержание углерода с помощью функционального преобразователя 7. Для большинства случаев указанная зависимость содержания углерода от темнературы ликвидуса может быть аппроксимирована двумя-тремя участками прямых.

Предмет изобретения

Устройство для определения углерода в жидком металле методом «ликвидус, содержащее датчик, модулятор, запоминающее устройство, вычитающий сумматор, нуль-орган, ключ, функциональный преобразователь, выходной блок, два реле времени и устройство пуска охладителя, отличающееся тем, что, с целью повышения точности анализа, оно снабжено калибрующим устройством, состоящим из датчика-калибратора, формирователя имнульсов, двух ключей, калибратора.

устройства сравнения, дискретного накопителя, суммирующего устройства и корректора, причем выход датчика через ключ соединен со входом суммирующего устройства, выход которого соединен со входом функционального преобразователя, а выход датчика-калибратора соединен со входом формирователя импульсов, выходы которого соединены с управляющими входами ключей калибрующего устройства, вход первого ключа соединен с выходом калибратора, а вход второго - с выходом датчика, выходы ключей калибрующего устройства соединены со входами устройства сравнения, выход которого соединен со входом дискретного накопителя, выход которого соединен со входом суммирующего устройства, другой вход которого соединен с выходом корректора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик концентрации углерода в жидком металле | 1972 |

|

SU438910A1 |

| Устройство для вычисления содержания углерода в жидкой стали | 1985 |

|

SU1262525A1 |

| Датчик концентрации углерода в жидком металле | 1972 |

|

SU449289A1 |

| Устройство для определения содержания углерода в металле | 1989 |

|

SU1673939A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ УГЛЕРОДА В ЖИДКОМ МЕТАЛЛЕ | 1972 |

|

SU425090A1 |

| Погружной зонд для контроля плавки | 1991 |

|

SU1782992A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СОСТАВА ЭЛЕКТРОЛИТА | 2016 |

|

RU2651931C2 |

| Анализатор содержания углерода в металле | 1974 |

|

SU609081A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМВЫСОКОТЕМПЕРАТУРНОГО НАГРЕВА ТЯЖЕЛЫХ НЕФТЯНЫХОСТАТКОВ В ТРУБЧАТЫХ ПЕЧАХ | 1971 |

|

SU420650A1 |

| Устройство для экспресс-анализа химического состава жидкого металла | 1988 |

|

SU1518749A1 |

Даты

1974-04-25—Публикация

1972-10-23—Подача