Изобретение относится к металлургии и может быть использовано для контроля состава, например, углерода, серы и температуры жидкого металла, перегрева металла над линией ликвидус и других параметров планки в подовых дуговых печах, конвертерах и других агрегатах и емкостях, содержащих жидкий металл.

Известно устройство для непрерывного контроля состава жидкого металла, содер- жащее водоохлаждаемый зонд с пробоотборником в торце, выполненным в виде втулки со сквозным капиллярным каналом, каналами для подвода кислорода к устью капилляра и камерой сжигания металла, над которой размещен газовый фильтр, соединенный с газоотводящим трактом, сообщающимся с газоанализатором.

Недостаток устройства состоит в том, что затекание жидкого металла в камеру сжигания под действием гидростатического давления происходит неравномерно и зависит от уровня жидкой ванны, давления в печной камере и других трудноучитываемых факторов, что затрудняет осуществление контроля состава металла с высокой точностью.

Наиболее близким к предлагаемому зонду по технической сущности является устройство, содержащее водоохлаждаемую фурму, окислительную камеру с капиллярным каналом и каналом для подвода кислорода, газиотводящий тракт с фильтром, сообщающийся с газоанализатором, оснащенного датчиком расхода кислорода и продуктов окисления металла, задатчиком и корректором количества расплава, регулятором давления газа в отводящем тракте, причем вход корректора связан с задатчиком количества расплава, датчиком расхода кислорода, отводящих газов и газоанализатором, а выход подключен на вход регулято ра давления в отводящем тракте.

Недостаток этого устройства заключается в потере части газообразных продуктов окисления металла, связанной с прорывом их через толщу металла при регулировании давления в газоотводящем тракте, вызванном необходимостью стабилизации поступления металла в камеру окисления, Недоучет части объема образуемых газообразных продуктов окисления металла затрудняет возможность получения требуемой точности определения состава металла. Кроме того, отсутствие приспособ- ленности устройства для одновременного контроля состаза металла и других важных технологических параметров, например, температуры перегрева металла надлинией ликвидус, ограничивает функциональные

возможности устройства и увеличивает объем работ, связанных с обслуживанием механизмов, используемых для контроля указанных параметров.

Целью изобретения является повышение точности контроля состава металла и расширение функциональных возможностей зонда.

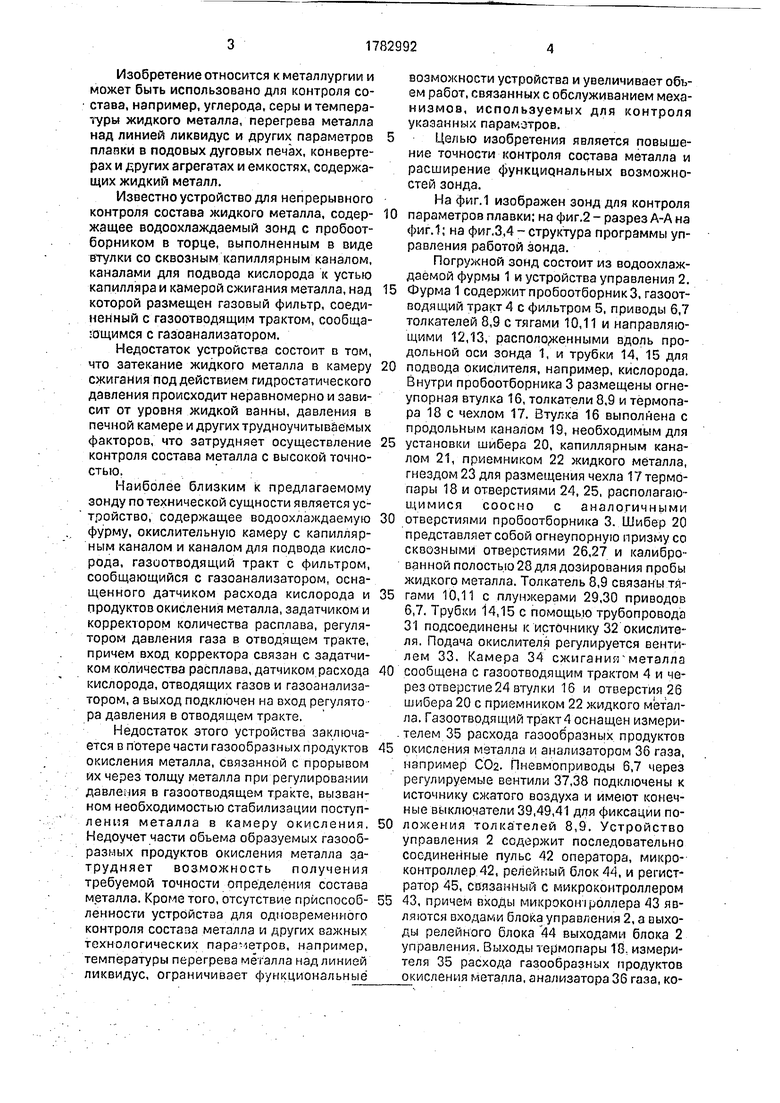

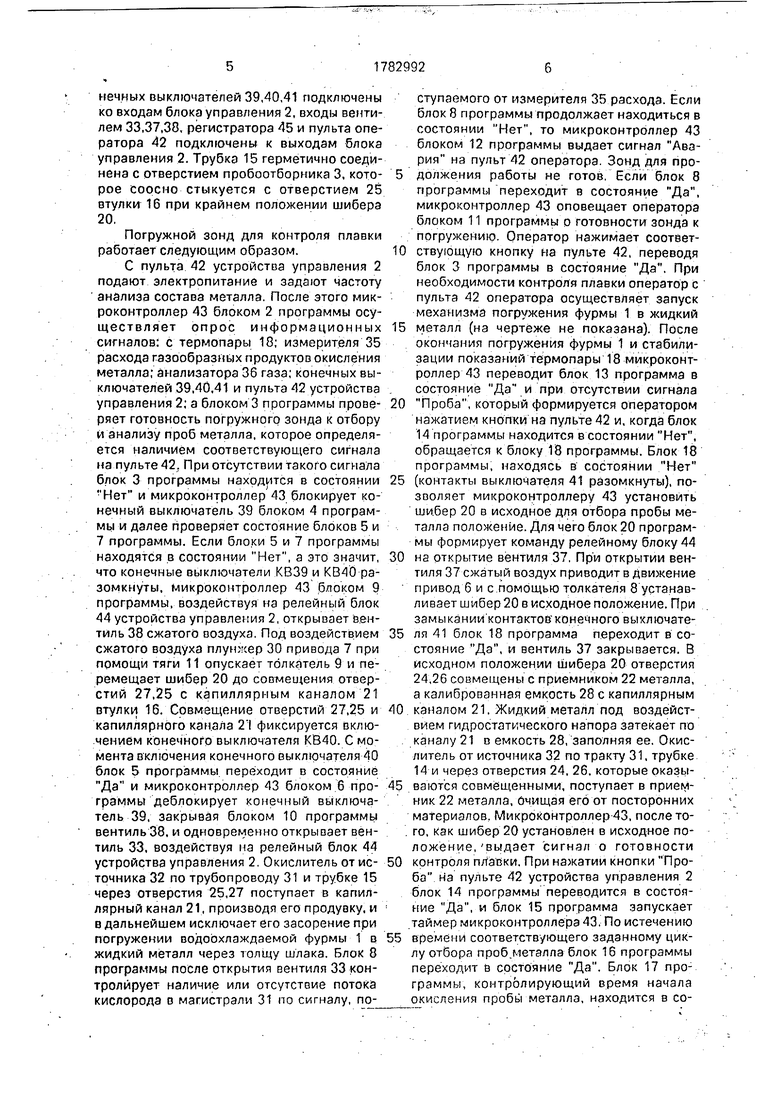

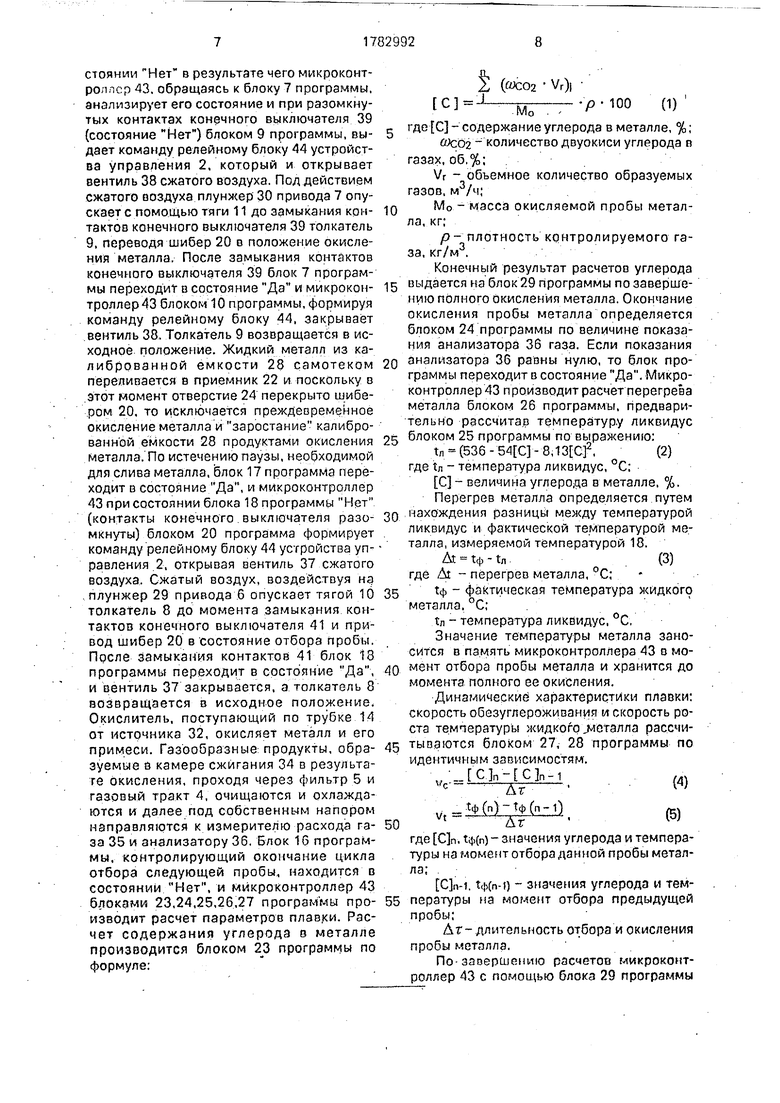

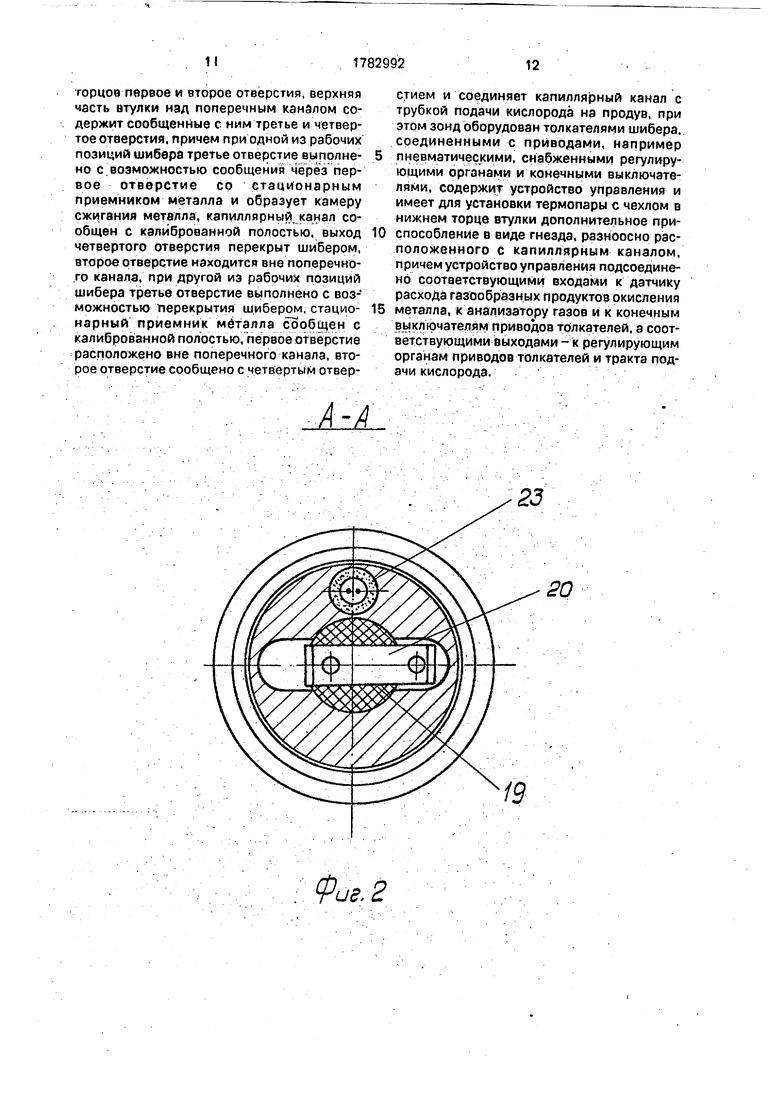

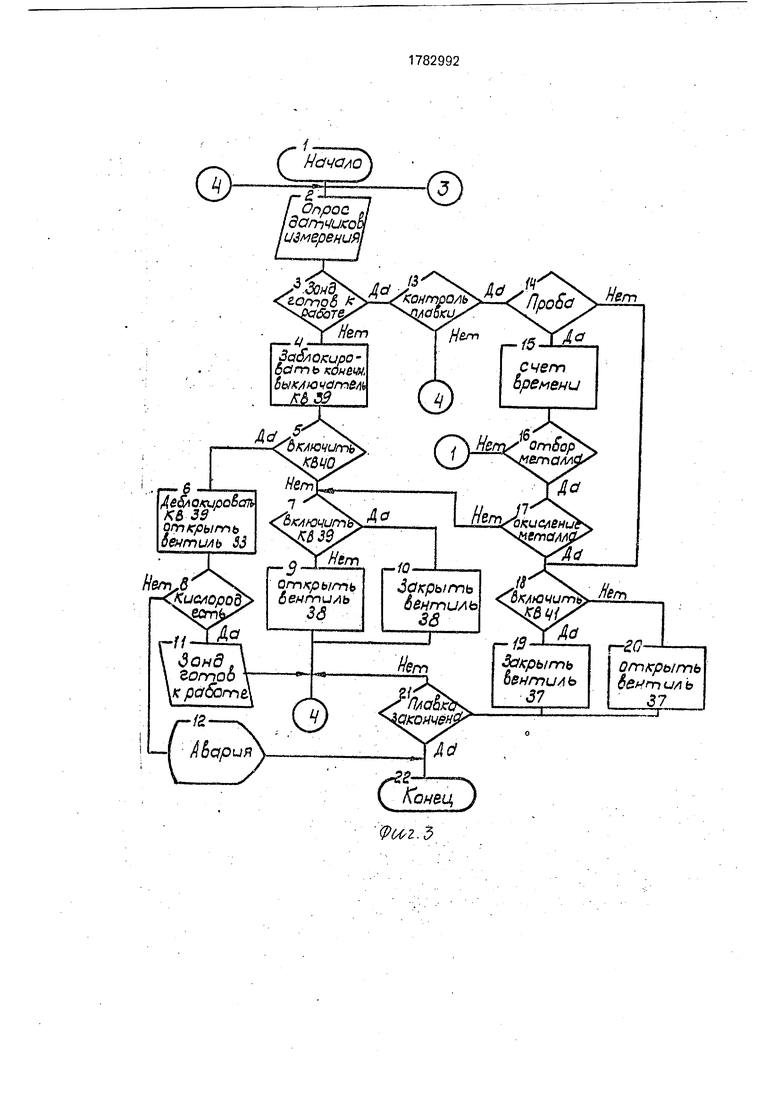

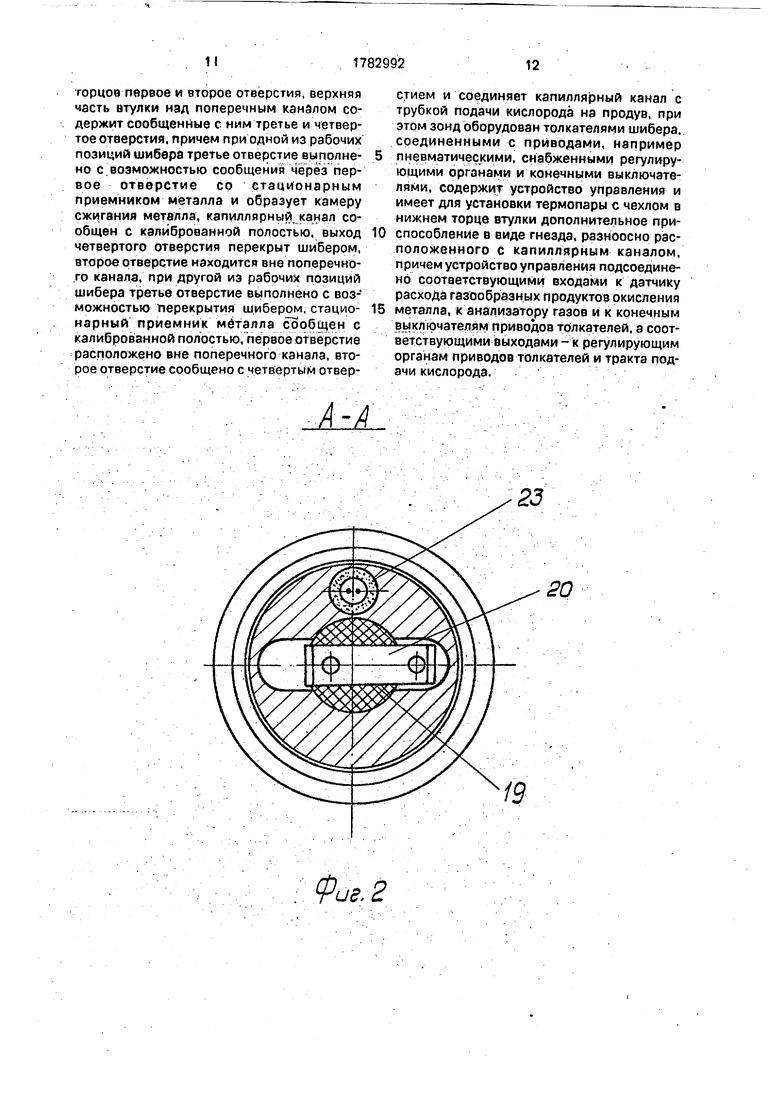

На фиг.1 изображен зонд для контроля параметров плавки; на фиг.2 - разрез А-А на фиг.1; на фиг,3,4 - структура программы управления работой зонда.

Погружной зонд состоит из водоохлаж- даемой фурмы 1 и устройства управления 2. Фурма 1 содержит пробоотборник 3, газоот- водящий тракт 4 с фильтром 5, приводы 6,7 толкателей 8,9 с тягами 10,11 и направляющими 12,13, расположенными вдоль продольной оси зонда 1, и трубки 14, 15 для подоода окислителя, например, кислорода. Внутри пробоотборника 3 размещены огнеупорная втулка 16, толкатели 8,9 и термопара 18 с чехлом 17. Втулка 16 выполнена с продольным каналом 19, необходимым для установки шибера 20, капиллярным каналом 21, приемником 22 жидкого металла, гнездом 23 для размещения чехла 17 термопары 18 и отверстиями 24, 25, располагающимися соосно с аналогичными отверстиями пробоотборника 3. Шибер 20 представляет собой огнеупорную призму со сквозными отверстиями 26,27 и калиброванной полостью 28 для дозирования пробы жидкого металла. Толкатель 8,9 связаны тягами 10,11 с плунжерами 29,30 приводов 6,7. Трубки 14,15 с помощью трубопровода 31 подсоединены к источнику 32 окислителя. Подача окислителя регулируется вентилем 33. Камера 34 сжигании металла сообщена с газоотводящим трактом 4 и через отверстие 24 втулки 16 и отверстия 26 шибера 20 с приемником 22 жидкого металла. Газоотводящий тракт 4 оснащен измерителем 35 расхода газообразных продуктов окисления металла и анализаторам 36 газа, например С02. Пневмоприводы 6,7 через регулируемые вентили 37,38 подключены к источнику сжатого воздуха и имеют конечные выключатели 39,49,41 для фиксации положения толкателей 8,9. Устройство управления 2 содержит последовательно соединенные пульс 42 оператора, микроконтроллер 42, релейный блок 44, и регистратор 45, связанный с микроконтроллером 43, причем входы микрокошроллера 43 являются входами блока управления 2, а выходы релейного блока 44 выходами блока 2 управления. Выходьпермопары 18 измерителя 35 расхода газообразных продуктов окисления металла, анализатора 36 газа, копечных выключателей 39,40,41 подключены ко входам блока управления 2, входы вентилем 33,37,38, регистратора 45 и пульта оператора 42 подключены к выходам блока управления 2. Трубка 15 герметично соединена с отверстием пробоотборника 3, которое соосио стыкуется с отверстием 25 втулки 16 при крайнем положении шибера 20.

Погружной зонд для контроля плавки работает следующим образом.

С пульта 42 устройства управления 2 подают электропитание и задают частоту анализа состава металла. После этого микроконтроллер 43 блоком 2 программы осуществляет опрос информационных сигналов: с термопары 18; измерителя 35 расхода газообразных продуктов окисления металла; анализатора 36 газа; конечных выключателей 39,40,41 и пульта 42 устройства управления 2; а блоком 3 программы проверяет готовность погружного зонда к отбору и анализу проб металла, которое определяется наличием соответствующего сигнала на пульте 42. При отсутствии такого сигнала блок 3 программы находится в состоянии Нет и микроконтроллер 43 блокирует конечный выключатель 39 блоком 4 программы и далее проверяет состояние блоков 5 и 7 программы. Если блоки 5 и 7 программы находятся в состоянии Нет, а это значит, что конечные выключатели КВ39 и КВ40 разомкнуты, микроконтроллер 43 блоком 9 программы, воздействуя на релейный блок 44 устройства управления 2, открывает вентиль 38 сжатого воздуха. Под воздействием сжатого воздуха плунжер 30 привода 7 при помощи тяги 11 опускает толкатель 9 и перемещает шибер 20 до совмещения отверстий 27,25 с капиллярным каналом 21 втулки 16. Совмещение отверстий 27,25 и капиллярного канала 2 фиксируется включением конечного выключателя КВ40. С момента включения конечного выключателя 40 блок 5 программы переходит в состояние Да и микроконтроллер 43 блоком 6 программы деблокирует конечный выключатель 39, закрывая блоком 10 программы вентиль 38, и одновременно открывает вентиль 33, воздействуя на релейный блок 44 устройства управления 2 Окислитель от источника 32 по трубопроводу 31 и трубке 15 через отверстия 25,27 поступает в капиллярный канал 21, производя его продувку, и в дальнейшем исключает его засорение при погружении водоохлаждаемой фурмы 1 в жидкий металл через толщу шлака. Блок 8 программы после открытия вентиля 33 контролирует наличие или отсутствие потока кислорода в магистрали 31 по сигналу, поступаемого от измерителя 35 расхода. Если блок 8 программы продолжает находиться в состоянии Нет, то микроконтроллер 43 блоком 12 программы выдает сигнал Авария на пульт 42 оператора Зонд для про5 должения работы не готов. Если блок 8 программы переходит в состояние Да, микроконтроллер 43 оповещает оператора блоком 11 программы о готовности зонда к погружению. Оператор нажимает соответ0 ствующую кнопку на пульте 42, переводя блок 3 программы в состояние Да. При необходимости контроля плавки оператор с пульта 42 оператора осуществляет запуск механизма погружения фурмы 1 в жидкий

5 металл (на чертеже не показана). После окончания погружения фурмы 1 и стабилизации показаний термопары 18 микроконтроллер 43 переводит блок 13 программа в состояние Да и при отсутствии сигнала

0 Проба, который формируется оператором нажатием кнопки на пульте 42 и, когда блок 14 программы находится в состоянии Нет, обращается к блоку 18 программы. Блок 18 программы, находясь в состоянии Нет

5 (контакты выключателя 41 разомкнуты), позволяет микроконтроллеру 43 установить шибер 20 в исходное для отбора пробы металла положение. Для чего блок 20 программы формирует команду релейному блоку 44

0 на открытие вентиля 37, При открытии вентиля 37 сжатый воздух приводит в движение привод бис помощью толкателя 8 устанавливает шибер20 в исходное положение. При замыкании контактов конечного выхлючате5 ля 41 блок 18 программа переходит в состояние Да, и вентиль 37 закрывается. В исходном положении шибера 20 отверстия 24,26 совмещены с приемником 22 металла, а калиброванная емкость 28 с капиллярным

0 каналом 21. Жидкий металл под воздействием гидростатического напора затекает по каналу 21 в емкость 28, заполняя ее. Окислитель от источника 32 по тракту 31, трубке 14 и через отверстия 24, 26, которые оказы5 ваются совмещенными, поступает в приемник 22 металла. Очищая его от посторонних материалов. Микроконтроллер 43, после того, как шибер 20 установлен в исходное положение, выдает сигнал о готовности

0 контроля плавки. При нажатии кнопки Проба на пульте 42 устройства управления 2 блок 14 программы переводится в состояние Да, и блок 15 программа запускает таймер микроконтроллера 43. По истечению

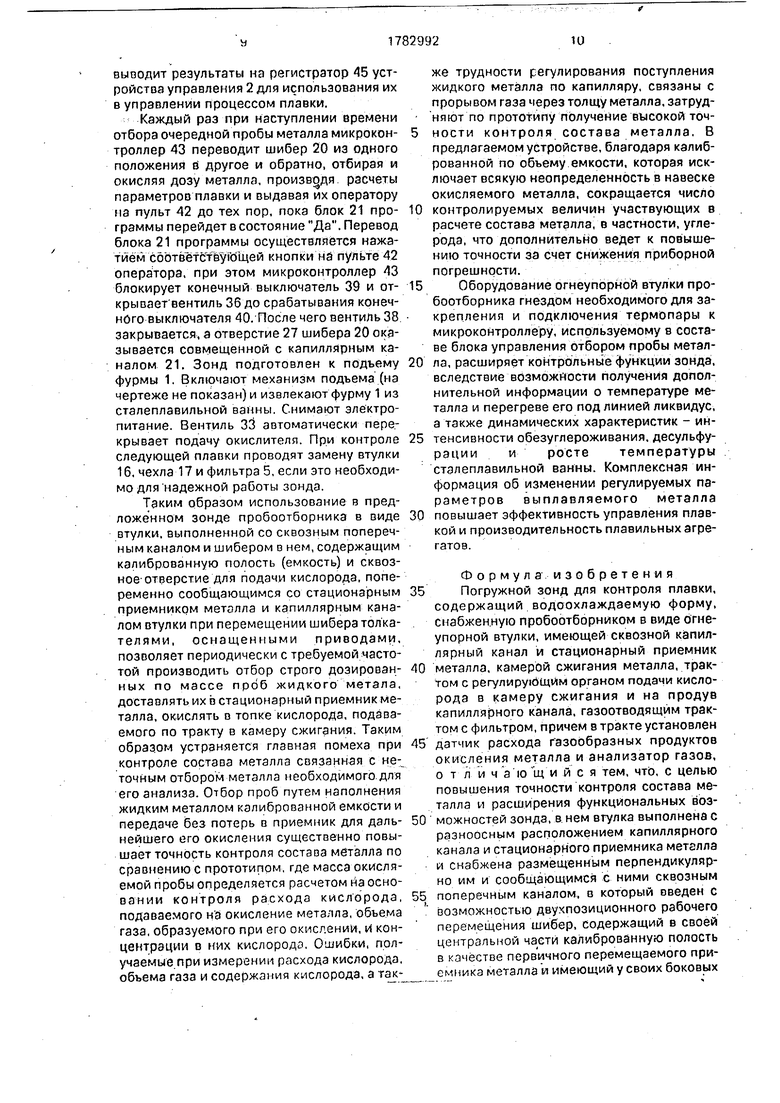

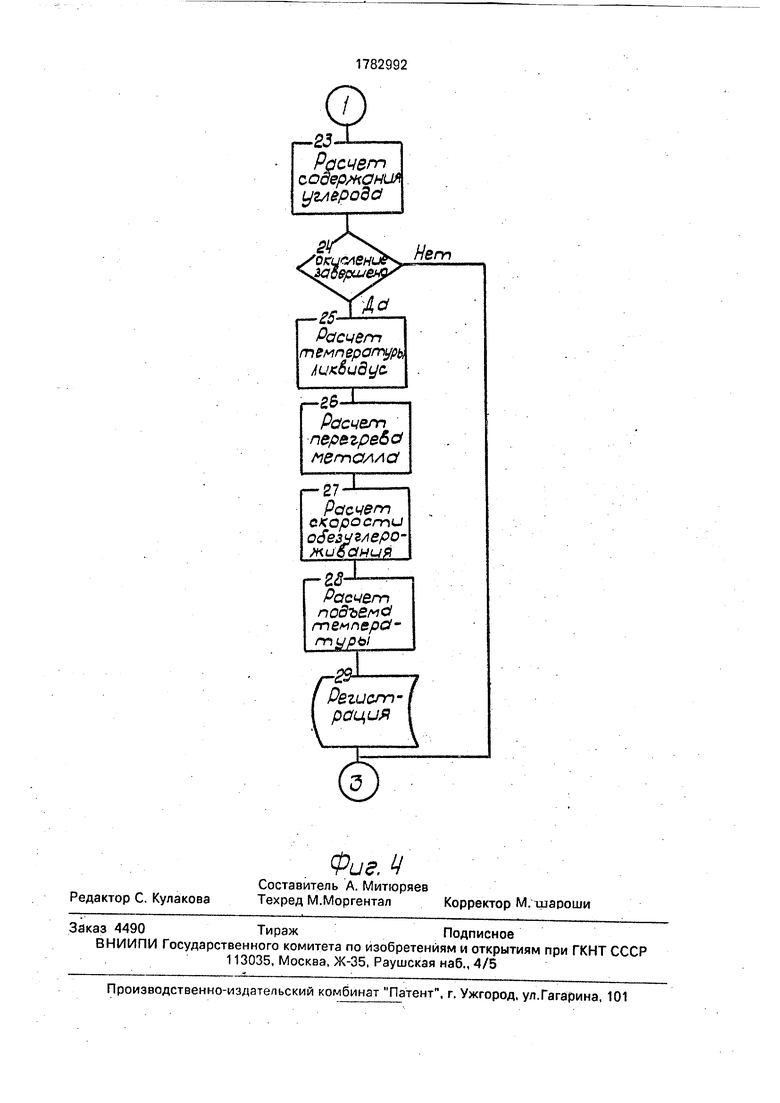

5 времени соответствующего заданному циклу отбора проб металла блок 16 программы переходит в состояние Да. Блок 17 программы, контролирующий время начала окисления пробы металла, находится в состоянии Нет в результате чего микроконтроллер 43. обращаясь к блоку 7 программы, анализирует его состояние и при разомкнутых контактах конечного выключателя 39 (состояние Нет) блоком 9 программы, выдает команду релейному блоку 44 устройства управления 2, который и открывает вентиль 38 сжатого воздуха. Под действием сжатого воздуха плунжер 30 привода 7 опускает с помощью тяги 11 до замыкания контактов конечного выключателя 39 толкатель 9, переводя шибер 20 в положение окисления металла. После замыкания контактов конечного выключателя 39 блок 7 программы переходи в состояние Да и микроконтроллер 43 блоком 10 программы, формируя команду релейному блоку 44, закрывает вентиль 38. Толкатель 9 возвращается в исходное положение. Жидкий металл из калиброванной емкости 28 самотеком переливается в приемник 22 и поскольку в этот момент отверстие 24 перекрыто шибером 20, то исключается преждевременное окисление металла и заростание калиброванной емкости 28 продуктами окисления металла. По истечению паузы, необходимой для слива металла, блок 17 программа переходит в состояние Да, и микроконтроллер 43 при состоянии блока 18 программы Нет (контакты конечного выключателя разомкнуты) блоком 20 программа формирует команду релейному блоку 44 устройства управления 2, открывая вентиль 37 сжатого воздуха. Сжатый воздух, воздействуя на плунжер 29 привода 6 опускает тягой 10 толкатель 8 до момента замыкания контактов конечного выключателя 41 и привод шибер 20 в состояние отбора пробы. После замыкания контактов 41 блок 13 программы переходит в состояние Да, и вентиль 37 закрывается, а толкатель 8 возвращается в исходное положение. Окислитель, поступающий по трубке 14 от источника 32, окисляет металл и его примеси. Газообразные продукты, образуемые в камере сжигания 34 в результате окисления, проходя через фильтр 5 и газовый тракт 4, очищаются и охлаждаются и далее под собственным напором направляются к измерителю расхода газа 35 и анализатору 36. Блок 16 программы, контролирующий окончание цикла отбора следующей пробы, находится в состоянии Нет, и микроконтроллер 43 блоками 23,24,25,26,27 програг мы производит расчет параметров плавки. Расчет содержания углерода о металле производится блоком 23 программы по формуле:

5 (CUC02 Vr)j

C JJ-----p. 100 (1)

где С - содержание углерода в металле, % ; (OCQ2 количество двуокиси углерода в газах, об.%;

Vr - объемное количество образуемых газов, м3/ч;

М0 масса окисляемой пробы металла, кг;

р- плотность контролируемого газа, кг/м3.

Конечный результат расчетов углерода выдается на блок 29 программы по завершению полного окисления металла. Окончание окисления пробы металла определяется блоком 24 программы по величине показания анализатора 3S газа. Если показания анализатора 36 равны нулю, то блок программы переходит в состояние Да. Микроконтроллер 43 производит расчет перегрева металла блоком 26 программы, предварительно рассчитав температуру ликвидус блоком 25 программы по выражению:

tn (536-54 C -8,,(2)

где in температура ликвидус, °С;

С - величина углерода в металле. %. Перегрев металла определяется путем нахождения разницы между температурой ликвидус и фактической температурой металла, измеряемой температурой 18.

At 1ф - tn(3)

где At - перегрев металла, °С; Ф Фактическая температура жидкого металла. °С;

tn - температура ликвидус, °С, Значение температуры металла заносится в память микроконтроллера 43 в мо- мент отбора пробы металла и хранится до момента полного ее окисления.

Динамические характеристики плавки: скорость обезуглероживания и скорость роста температуры жидкого штэлла рассчи- тываются блоком 27, 28 программы по идентичным зависимостям. v -ЛСЗп- СЗп-1 сЈг

W

50

VtSS BLR ТФ (..-.1).

1АГ

(5)

где , Ц(г) - значения углерода и температуры на момент отбора данной пробы металла;

. tcKn-t) - значения углерода и тем- 5 пературы на момент отбора предыдущей пробы;

Аг длительность отбора и окисления пробы металла.

По завершению расчетов микроконтроллер 43 с помощью блока 29 программы

выводит результаты на регистратор 45 устройства управления 2 для использования их в управлении процессом плавки.

Каждый раз при наступлении времени отбора очередной пробы металла микроконтроллер 43 переводит шибер 20 из одного положения в другое и обратно, отбирая и окисляя дозу металла, произведя расчеты параметров плавки и выдавая их оператору на пульт 42 до тех пор, пока блок 21 программы перейдет в состояние Да. Перевод блока 21 программы осуществляется нажатием соответствующей кнопки на пульте 42 оператора, при этом микроконтроллер 43 блокирует конечный выключатель 39 и открывает вентиль 36 до срабатывания конечного выключателя 40. После чего вентиль 38 закрывается, а отверстие 27 шибера 20 оказывается совмещенной с капиллярным каналом 21. Зонд подготовлен к подъему фурмы 1. Включают механизм подъема (на чертеже не показан) и извлекают фурму 1 из сталеплавильной ванны. Снимают электропитание. Вентиль 33 автоматически перекрывает подачу окислители. При контроле следующей плавки проводят замену втулки 16, чехла 17 и фильтра 5, если это необходимо для надежной работы зонда.

Таким образом использование в предложенном зонде пробоотборника в виде втулки, выполненной со сквозным поперечным каналом и шибером в нем, содержащим калиброванную полость (емкость) и сквозное отверстие для подачи кислорода, попеременно сообщающимся со стационарным приемником металла и капиллярным каналом втулки при перемещении шибера толка- телями, оснащенными приводами, позволяет периодически с требуемой частотой производить отбор строго дозированных по массе проб жидкого метала, доставлять их в стационарный приемник металла, окислять в топке кислорода, подаваемого по тракту в камеру сжигания. Таким образом устраняется главная помеха при контроле состава металла связанная с неточным отбором металла необходимого для его анализа. Отбор проб путем наполнения жидким металлом калиброванной емкости и передаче без потерь в приемник для дальнейшего его окисления существенно повышает точность контроля состава металла по сравнению с прототипом, где масса окисляемой пробы определяется расчетом на осно- вании контроля расхода кислорода, подаваемого на окисление металла, объема газа, образуемого при его окислении, и концентрации в них кислорода, Ошибки, получаемые при измерении расхода кислорода. объема газа и содержания кислорода, а также трудности регулирования поступления жидкого металла по капилляру, связаны с прорывом газа через толщу металла, затрудняют по прототипу получение высокой точ- 5 ности контроля состава металла. В предлагаемом устройстве, благодаря калиброванной по объему емкости, которая исключает всякую неопределенность в навеске окисляемого металла, сокращается число

0 контролируемых величин участвующих в расчете состава металла, в частности, углерода, что дополнительно ведет к повышению точности за счет снижения приборной погрешности.

5 Оборудование огнеупорной втулки пробоотборника гнездом необходимого для закрепления и подключения термопары к микроконтроллеру, используемому в составе блока управления отбором пробы метал0 ла, расширяет контрольные функции зонда, вследствие возможности получения дополнительной информации о температуре металла и перегреве его под линией ликвидус, а также динамических характеристик - ин5 тенсивности обезуглероживания, десульфу- рэции и росте температуры сталеплавильной ванны. Комплексная информация об изменении регулируемых параметров выплавляемого металла

0 повышает эффективность управления плавкой и производительность плавильных агрегатов.

Формула изобретения

5 Погружной зонд для контроля плавки, содержащий водоохлаждаемую форму, снабженную пробоотборником в виде огнеупорной втулки, имеющей сквозной капиллярный канал и стационарный приемник

0 металла, камерой сжигания металла, трактом с регулирующим органом подачи кислорода в камеру сжигания и на продув капиллярного канала, газоотводящим трактом с фильтром, причем в тракте установлен

5 датчик расхода газообразных продуктов окисления металла и анализатор газов, отличающийся тем, что, с целью повышения точности контроля состава металла и расширения функциональных воз0 можностей зонда, в нем втулка выполнена с разноосным расположением капиллярного канала и стационарного приемника металла и снабжена размещенным перпендикулярно им и сообщающимся с ними сквозным

5 поперечным каналом, в который введен с возможностью двухпозиционного рабочего перемещения шибер, содержащий в своей центральной части калиброванную полость в качестве первичного перемещаемого приемника металла и имеющий у своих боковых

горцов первое и второе отверстия, верхняя часть втулки над поперечным каналом содержит сообщенные с ним третье и четвертое отверстия, причем при одной из рабочих позиций шибера третье отверстие выполнено с возможностью сообщения через первое отверстие со стационарным приемником металла и образует камеру сжигания металла, капиллярный, канал сообщен с калиброванной полостью, выход четвертого отверстия перекрыт шибером, второе отверстие находится вне поперечного канала, при другой из рабочих позиций шибера третье отверстие выполнено с воз- можностью перекрытия шибером, стационарный приемник металла сообщен с калиброванной полостью, первое отверстие расположено вне поперечного канала, второе отверстие сообщено с четвертым отвер

5

стием и соединяет капиллярный канал с трубкой подачи кислорода на продув, при этом зонд оборудован толкателями шибера, соединенными с приводами, например пневматическими, снабженными регулирующими органами и конечными выключателями, содержит устройство управления и имеет для установки термопары с чехлом в нижнем торце втулки дополнительное приспособление в виде гнезда, разноосно расположенного с капиллярным каналом, причем устройство управления подсоединено соответствующими входами к датчику расхода газообразных продуктов окисления металла, к анализатору газов и к конечным выключателям приводов толкателей, а соответствующими выходами - к регулирующим органам приводов толкателей и тракта подачи кислорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕРИТЕЛЬНЫЙ ЗОНД ДЛЯ ПОГРУЖЕНИЯ В РАСПЛАВ МЕТАЛЛА | 2005 |

|

RU2308695C2 |

| СПОСОБ ПРОВЕДЕНИЯ ХИМИЧЕСКОГО АНАЛИЗА РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2397471C1 |

| Устройство для непрерывного контроля состава жидкого металла | 1973 |

|

SU463715A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ЛИКВИДУСА РАСПЛАВА ЭЛЕКТРОЛИТА В АЛЮМИНИЕВОМ ЭЛЕКТРОЛИЗЕРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2303246C1 |

| ЗОНД ДЛЯ ОТБОРА ПРОБ ВОДЫ ИЗ ДОННЫХ ОСАДКОВ | 2010 |

|

RU2446388C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ПЕРЕГРЕВА СОЛЕВОГО РАСПЛАВА | 2003 |

|

RU2262675C2 |

| Устройство для определения содержания углерода в жидком металле | 1981 |

|

SU960269A1 |

| СПОСОБ НЕПРЕРЫВНОГО КОНТРОЛЯ ПОТОКА, СОСТОЯЩЕГО ИЗ СМЕСИ ПАРА, ДИСПЕРСНЫХ ЧАСТИЦ И ГАЗОВ, ПОТЕНЦИАЛЬНО СОДЕРЖАЩИХ ХЛОРИСТЫЙ ВОДОРОД, И ПРОХОДЯЩЕГО В ВЫТЯЖНЫХ ТРУБАХ, И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2074389C1 |

| КАМЕРА ПРОБООТБОРНИКА ДЛЯ ЗАБОРА, ХРАНЕНИЯ И ИССЛЕДОВАНИЯ ГЛУБИННЫХ ПРОБ | 1993 |

|

RU2078205C1 |

| ИЗМЕРИТЕЛЬНЫЕ ЗОНДЫ ДЛЯ ИЗМЕРЕНИЯ И ВЗЯТИЯ ПРОБ В МЕТАЛЛИЧЕСКОМ РАСПЛАВЕ | 2011 |

|

RU2548401C2 |

Изобретение относится к черной металлургии, в частности к контролю параметров плавки при выплавке металла. Погружной зонд позволяет повысить точность измерения углерода, а также получить информацию о содержании серы перегрева металла под линией ликвидус и, следовательно, эффективно вмешиваться в процесс управления плавкой. Для этого в пробоотборнике 3 погружного зонда размещена огнеупорная втулка 16с капиллярным 21 и продольным каналами, В последнем установлен, перемещаемый приводами 6, 7 шибер 20, который содержит калиброванную емкость 28 для отбора пробы металла и сквозное отверстие 26 для подачи окислителя. Причем втулка 16 имеет гнездо для установки термопары 18. Подачу сжатого воздуха, необходимого для управления приводами 6, 7 подачу окислителя в камеру сжигания 34, расчет параметров плавки осуществляет микроконтроллер 43. 4 ил. JO JSJ5 /s f J7 (Л С 00 ю ю ю ю

А-А.

Фиг. 2

19

С I - 4v

Начало}

. Опрос J idamtAJKoq

{измерения

С J..

/« йо цоо&яЗ

/ca J5 n

I открыть оенти/1Ь S3

Олпкрь/гъь бентиль

3d

Л дк/&чит&

&Ч1, л

Г w

Закрыть ъентиль 37

(Awea)

Фмг.Ъ

г-Ј5

Расчет содержания углерода

Ј0

Расчет температуру

jL/кбидус.

r-SS-J

Расчет перегреби

металла

1

г-27

Расчет скорости обезчглеро- жибания

Расчет

подъеме/

гпемпературы

Г&

Регист- I рация

| Устройство для контроля содержания углерода в металлических расплавах | 1975 |

|

SU533641A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-23—Публикация

1991-03-26—Подача