При глубокой перегонке смесей углеводородов на трубчатых установках, т. е. при такой перегонке, когда входящие в состав смеси компоненты имеют высокую температуру кипения, либо когда в виде дестиллата требуется получить значительный процент от исходного сырья, встречаются с необходимостью нагревать последнее до высокой температуры. Необходимость эта вполне очевидна для перегонки высококипящнх смесей, однако в ыеменьшей степени нагрев до высоких температур нужен и для перегонки смесей, содержащих углеводороды с более низкими температурами кипения, если от таких смесей требуется отогнать значительный процент. Объясняется это тем, что жидкости необходимо перегреть для того, чтобы придать нм достаточную для испарения скрытую теплоту. Нагревание до слишком высоких температур невозможно вследствие происходящего в этих условиях разложения. Для того, чтобы избегнуть слишком высоких перегревов, температуру перегонки снижают применением вакуума или водяного пара, или того и другого вместе. Затрата на

(31)

создание вакуума и расход водяного пара тем выше, чем больше понижается температура кипения. Температура является наиболее эффективным средством для перегонки, т. е. небольшое понижение температуры значительно увеличивает расход на водяной пар и создание вакуума. Поэтому экономически более выгодно вести испарение при возможно высоком нагреве. Применение высокой температуры при испарении выгодно еще в смысле уменьшения размеров аппаратуры.

Температура испарения всегда ниже температуры сырья в печи, так как на испарение затрачивается теплота, а нагрев ограничен возможностью разложения. Для того; чтобы уменьшить снижение температуры от испарения, необходимо вводить извне дополнительное количество тепла, которое компенснровлло бы затрату тепла на испарение.

Введение тепла в колонну возможно при помощи рибойлеров. При этом могут быть использованы два способа:

1. Когда телом для переноса тепла является самое сырье.

2. Когда этим телом является постороннее вещество (вох2,яной пар, дивинил и т. д.)

Первый вариант заключается в том, что нагретое до предельной, в смысле безопасноети разложения, температуры, в печи сырьетфоходитпо проложенным в колонне змеевикам, после которых снова поступает в печь и нагревается до той же температуры.

В обоих случаях, кроме значительной поверхности теплообмена в колонне, требуется еще дополнительная поверхность в нечи. Помимо необходимости больших поверхностей и значительного конструктивного осложнения з колонне, применение рибойлеров еще нерационально тем, что паровой рибойлер требует больщого расхода пара, превышающего иногда в несколько раз потребность его на технологические нужды. Другой способ переноса тепла, путем прибавления к сырью не перегоняющейся в данных условиях жидкости, невыгоден в тепловом отношении, а в некоторых случаях-из-за порчи остатков. Эти недостатки устраняются, если в качестве не перегоняющейся жидкости брать остаток от данной перегонки, однако многократная циркуляция этого остатка через печь влечет за собой разложение его, а в некоторых случаях, при перегонке с каким-нибудь реагентом (кальцинированная сода, едкий натр, известь и т. д.) вызовет и чрезмерное загрязнение печи.

В большинстве современных колонн трубчатых нефтеперегонных установок, помимо эвапоратора имеется еще лютерная часть, в которой остаток от происшедшего в эвапораторе однократного испарения подвергается отпариванию нерегретым паром. Для этой цели в колонне, ниже ввода в нее сырья из печи, устанавливают одну или несколько тарелок, по которым остаток стек.;1ет на дно колонны, куда вводят перегретый водяной пар. При этом осуществляется противоточное движение отпариваемого остатка и пара, которое должно способствовать лучщей ректификации остатка, т. е. удалению из него более легких фракций.

Основным недостатком указанного выше способа отпаривания является то

обстоятельство, что благодаря происходящему на каждой тарелке испарению температура остатка уменьшается по мере движения его к низу колонны. Другими словами, как раз наиболее высококипящие части подлежащих удалению фракций, приходится испарять при наиболее низкой температуре. Применение в лютерной части колонны рибойлеров, т. е. теилообменных аппаратов, служащих для сообщения дополнительного количества тепла остатку, в большинстве случаев, в особенности для установок большого масштаба, оказывается слишком сложным.

Предлагаемое авторами устройство дает возможность вводить дополнительное тепло, компенсирующее всю или значительную часть скрытой теплоты испарения в лютерной или эвапорационной части, благодаря чему весь процесс г ерегонки может быть осуществлен при более высоких температурах.

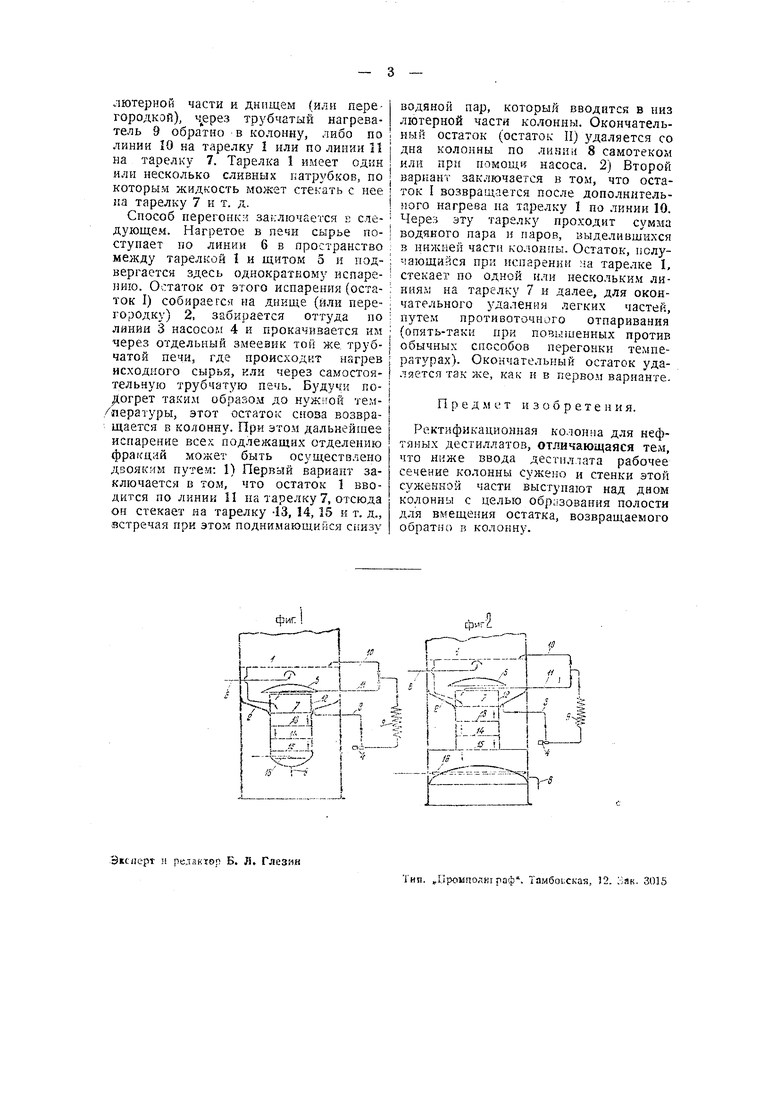

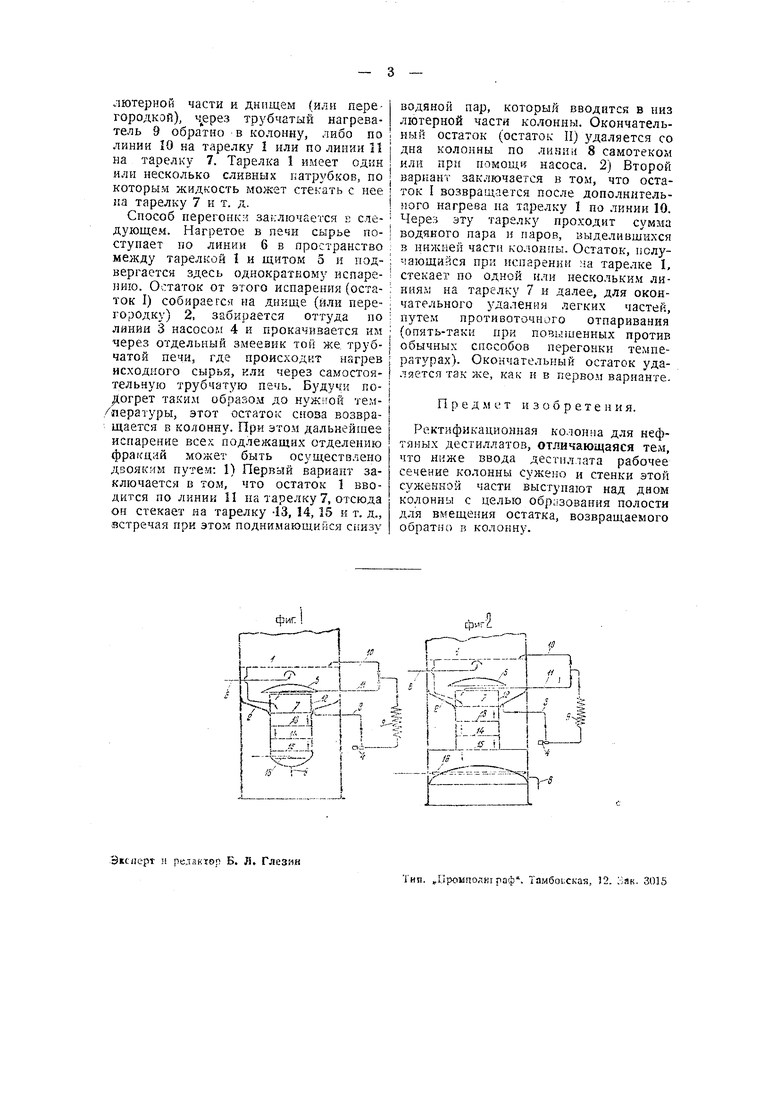

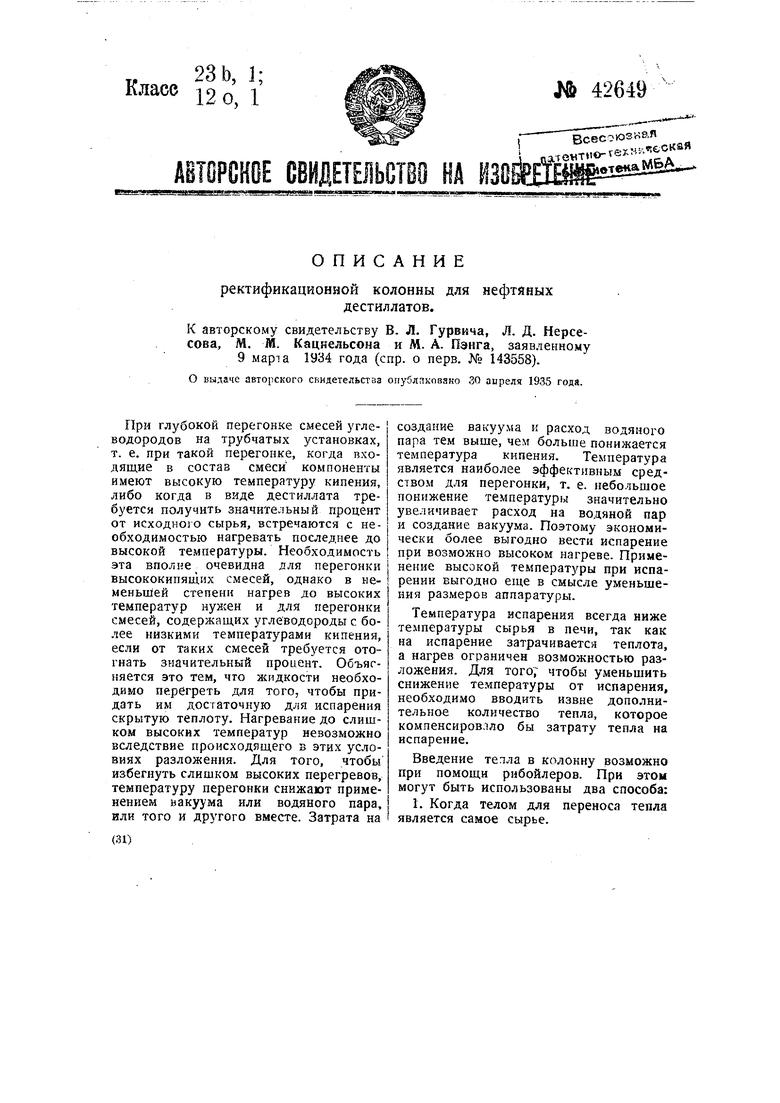

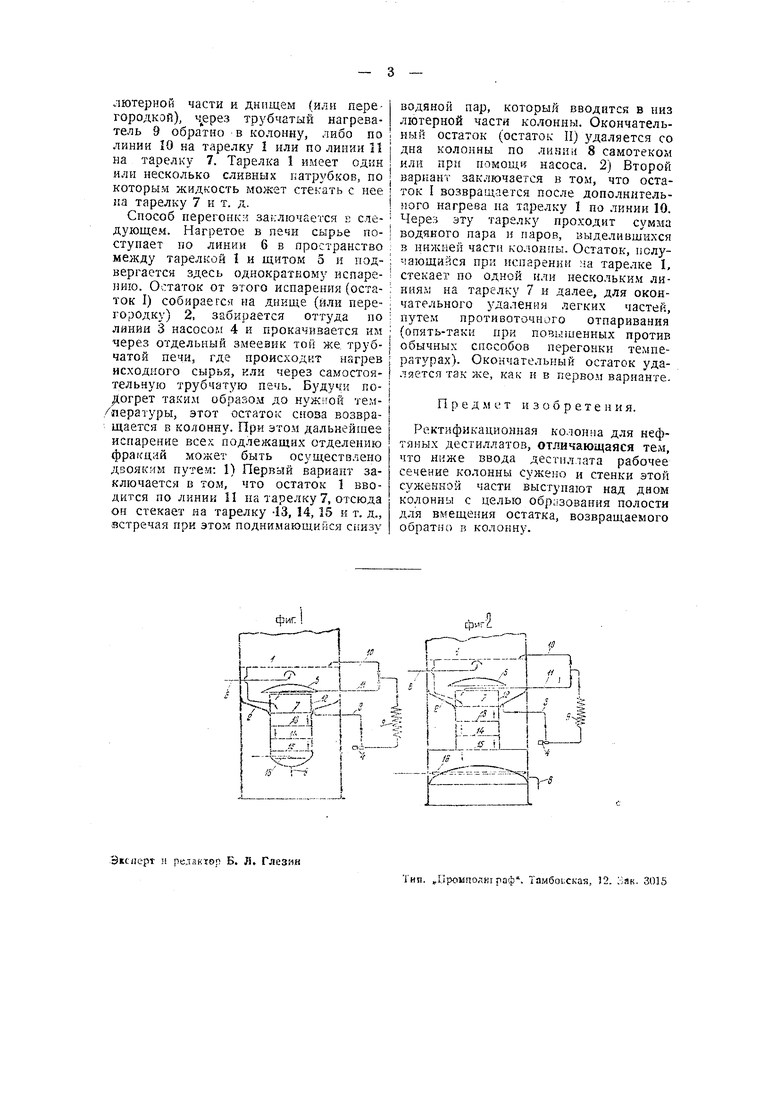

На схематическом чертеже фиг. 1 и 2 изображают вертикальный разрез предлагаемого устройства лютерной и эвапорацйонной частей колонны. Над местом ввода нагретого в печи исходного сырья (нефти, мазута, дестиллатов и т, п.) имеется колизчковая тарелка 1. Ниже ввода рабочее сечение колонны суживается и в этой суженной части устанавливается одна или несколько тарелок (или один или несколько слоев насадки из колец, прязм или иного насадочного материала). Стенка суженной лютерной части колонны выступает над НИЖНИМ днащем колонны 2, или особой перегородки, в случае, если днище расположено ниже лютерной части (см. фиг. 1 для первого случая и фиг. 2 - для второго). Между этой выступающей стенкой и днищем (или перегородкой) создается таким образом некоторая емкость, от которой имеется отводная линия 3 к насосу 4. Сверху суженная часть колонны перекрыла защитным колпаком 5, предотвращающим попадание жидкости, поступающей по линии 6 на тарелку (или насад .-у) 7. Внизу лютерной части имеется подвод 16 перегретого пара, а также спускная линия 8. Насос 4 подавать жидкость, собирающуюся в емкости между стенкой

лютерной части и днищем (или перегородкой), трубчатый нагреватель 9 обратно в колонну, либо по линии 10 на тарелку I или по линии 11 на тарелку 7. Тарелка 1 имеет один или несколько сливных патр бков, но которым жидкость может стекать с нее па тарелку 7 и т. д.

Способ перегонки заключается s следующем. Нагретое в печи сырье поступает по линии 6 в пространство между тарелкой 1 и щитом 5 к подвергается здесь однократному испарению. Остаток от этого испарения (остаток I) собирается на днище (или перегородку) 2, забирается оттуда по ЛИНИИ 3 насосог. 4 и прокачизается им через отдельный змеевик той же. трубчатой печи, где происходит нагрев исходного сырья, или через самостоятельную трубчатую печь. Будучи подогрет таки.м образом до нужной температуры, этот остаток снова возвращается в колонну. При этом дальнейшее испарение подлежащих отделению фракций может быть осуществлено дзояким путем: 1) Первый вариант заключается в том, что остаток 1 вводится по линии и на тарелку 7, отсюда он стекает на тарелку -13, 14, 15 и т. д., встречая при этом поднимающийся С1-:изу

водяной пар, который вводится в низ лютерной части колонны. Окончательный остаток (остаток II) удаляется со дна колонны по линии 8 самотеком или при помощ насоса. 2) Второй вариант заключается в том, что остаток I возвращается после дополнительного нагрева на тарелку 1 по линии 10. Через эту тарелку проходит сумма водяного пара и паров, выделившихся в нижней части колокаы. Остаток, получающийся при испарении на тарелке 1, стекает по одной или нескольким линиям на тарелку 7 и далее, для окончательного удаления легких частей, путем противоточного отпаривания (опять-таки при повьпиенных против обычных способов перегонки температурах). Окончательный остаток удаляется так же, как и в первом варианте.

Предмет изобретения.

Ректификационная колонна для нефтяных дестиллатов, отличающаяся тем, что ниже ввода дестиллата рабочее сечение колонны сужено и стенки этой суженной части выступают над дном колонны с целью образования полости для вмещения остатка, возвращаемого обратно в колонну.

Авторы

Даты

1935-04-30—Публикация

1934-03-09—Подача