к/

О)

о

00

:л

о

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения дизельных фракций | 1979 |

|

SU883148A1 |

| СПОСОБ И УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2544994C1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2013 |

|

RU2525910C1 |

| Способ атмосферной перегонки нефти | 1987 |

|

SU1601106A1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2100403C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2013 |

|

RU2516464C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ ПРИ ПЕРВИЧНОЙ ПЕРЕГОНКЕ НЕФТИ | 1993 |

|

RU2098453C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2013 |

|

RU2525909C1 |

| Способ перегонки нефти | 1988 |

|

SU1595879A1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2013 |

|

RU2515728C1 |

СПОСОБ ПЕРЕРАБОТКИ НЕФТИ путем разделения исходного сьфья на жидкую и паровую фазы с последующей перегонкой этих фаз в атмосферной колонне при подаче паровой фазы и водяного пара в отгонную секцию атмосферной колонны и перегонкой. полученного остатка в вакуумной колонне, отличающийся тем, что, с целью снижения энергозатрат на процесс, паровую фазу направляют в середину отгонной секции атмосферной колонны.

F - V

-

Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано при первичной перегонке нефти.

Известен способ переработки нефти ректификацией с использованием атмосферной колонны с эвапоратором, с последующей перегонкой остатка атмосферной колонны (мазута) в вакуумной колонне. По этому способу нагретую в теплообменниках нефть вводят в эвапоратор и разделяют на Паровую и жидкую фазы. Жидкую фазу.нагревают в печи и подают в зон питания атмосферной колонны. Туда же направляют и низкотемпературную паровую фазу. Для испарения из мазута светлых (дизельных) фракций в низ отгонной секции вводят водяной пар. Мазут нагревают в печи и направляют на разделение в вакуумную колонну lj

Однако при этом не используется испаряющая способность паровой фазы, где концентрируются газовые компоненты и легкокипящие бензиновые фракции

Наиболее близким к изобретению является способ переработки нефти в атмосферной йолонне с эвапоратором и с-.последующей перегонкой остатка атмох:ферной колонны в вакуумной колонне, по которому нагретую в теплообменниках нефть вводят в эвапоратор, где разделяют на паровую и жидкую фазы. Жидкую фазу нагревают в печи и направляют в зону питания атмосферной колонны, а низкотемпературную паровую фазу подают под нижнюю тарелку отгонкой секции вместе с водяным паром 2}

Недостатком известного способа являются повьшенные энергозатраты, так как ввод низкотемпературной паровой фазы из эвапоратора под нижнюю тарелку отгонкой секции атмосферной колонны снижает температуру низа колонны. Это, в свою очередь, приводит к увеличению расхода тепла в печи при нагреве остатка атмосферной колонны перед направлением его в вакуумную колонну.

Целью изобретения является снижение энергозатрат.

Поставленная цель достигается тем, что согласно способу переработки нефти путем разделения исходного сьфья на жидкую и паровую фазы с последующей перегонкой этих фаз в атмосферной колонне при подаче

паровой фазы и водяного пара в отгонную секцию атмосферной колонны и перегонкой полученного остатка в вакуумной колонне, паровую фазу направляют в середину отгонной секции атмосферной колонны.

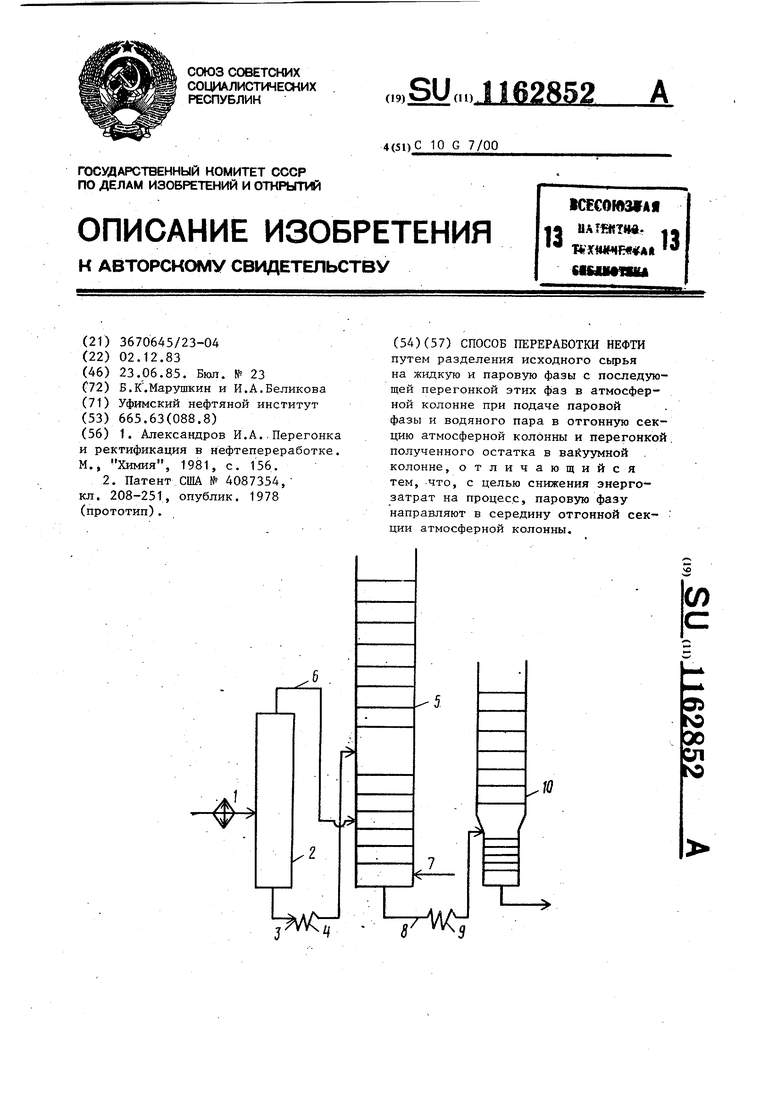

На чертеже приведена принципиальная схема проведения способа.

Нефть нагревают в теплообменниках 1 и направляют в эвапоратор 2. Жидкую фазу по линии 3 выводят из эвапоратора, нагревают в печи 4 и вводят в зону питания атмосферной колонны 5. Паровую фазу из эвапоратора по линии 6 подают между тарелками, в середину отгонной секции атмосферной колонны, в низ которой по линии 7 вводят водяной пар. Остаток атмосферной колонны отводят по линии 8, нагревают в печи 9 и направляют на разделение в вакуумную колонну 10.

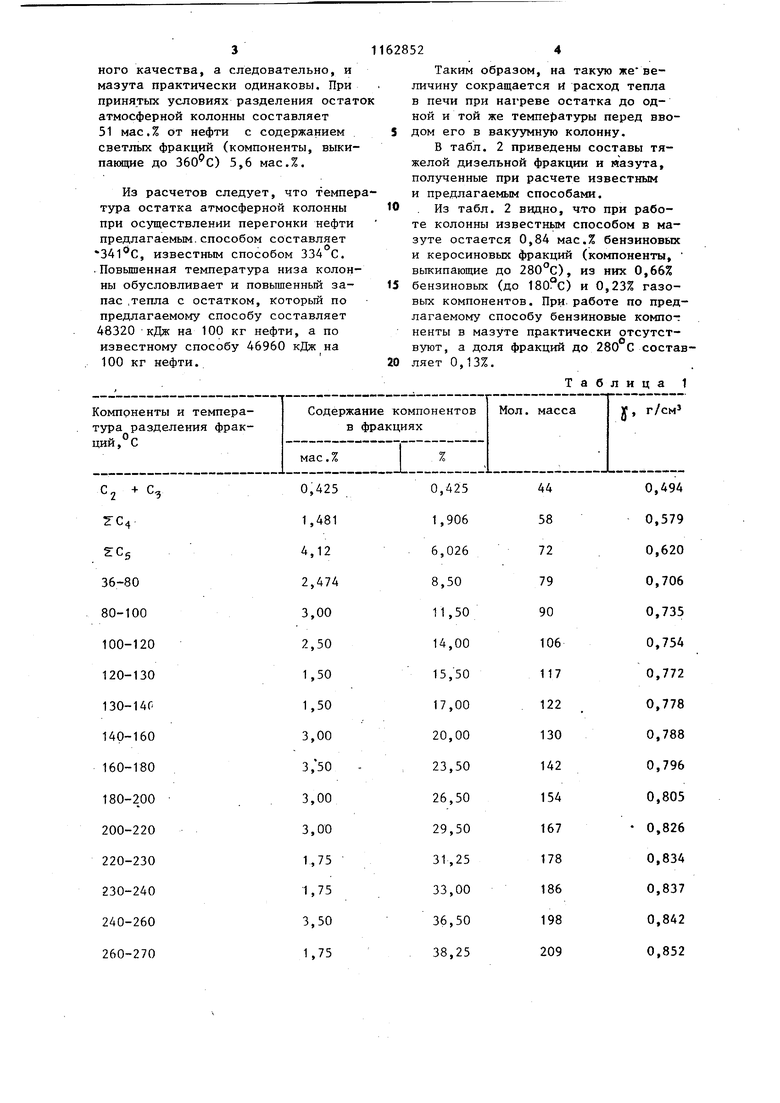

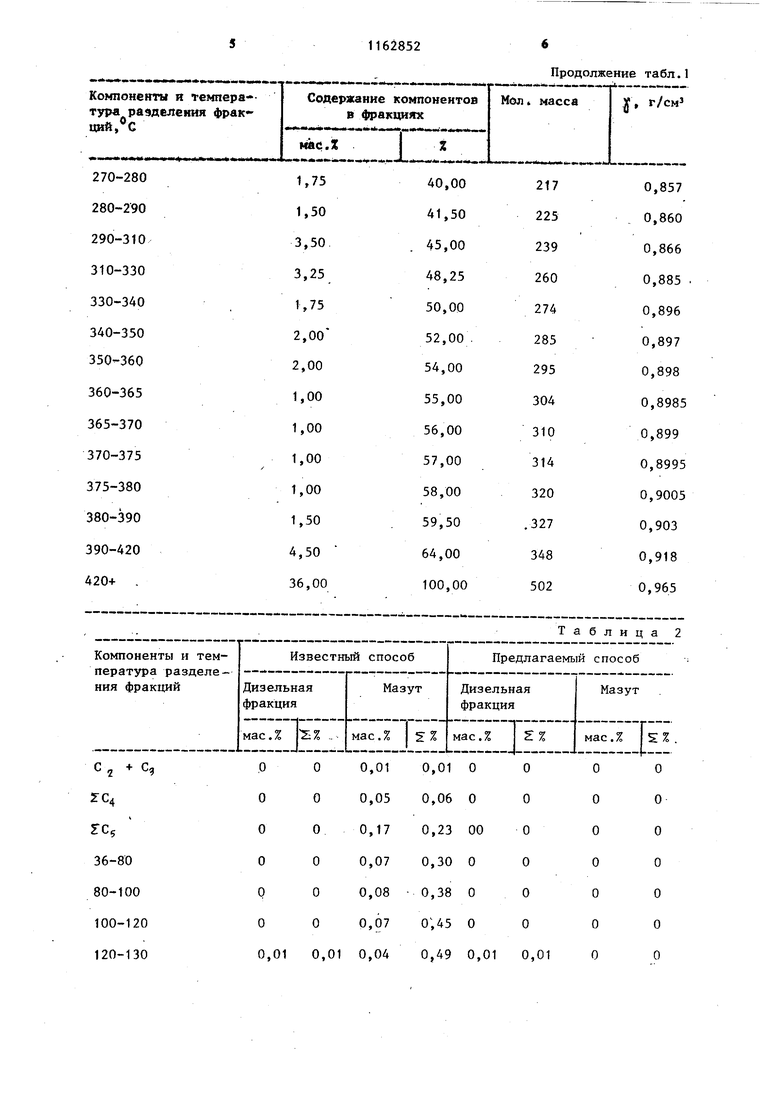

Пример. Характеристика исходной нефти приведена в табл. 1.

Для сравнения энергозатрат при ректификации нефти по известному и предлагаемому способам выполнены расчеты на ЭВМ для типовых условий работы колонн. В обоих вариантах температура в эвапораторе принята , в зоне питания атмосферной колонны 374 С. Давление в атмосферной колонне 0,3 МПа, расход водяного пара в отгонную секцию 1,О мае.% на нефть.

При перегонке получают фракции бензиновую до 130 С, керосиновую 130-230 0, легкую дизельную 230280°С и тяжелую дизельную 280 360°С.

Различные условия работы атмосферной колонны и, в частности, изменение схемы соединения эвапоратора с ректификационной колонной отражается, в основном, на качестве тяжелой дизельной фракции. В связи с этим отбор остальных продуктов закреплен, а выход тяжелой дизель ной фракции подбирают таким образом

чтобы иметь ее постоянный групповой состав. В приведенных расчетах в тяжелой дизельной фракции контролирую содержание компонентов, выкипающих до (96% по ИТК), что обусловливает ее конец кипения 360 С.

Расчеты по известному и предлагаемому способам показывают, что выход тяжелой дизельной фракции задан3

ного качества, а следовательно, и мазута практически одинаковы. При принятых условиях разделения остат атмосферной колонны составляет 51 мас.% от нефти с содержанием светлых фракций (компоненты, выкипающие до ) 5,6 мас.%.

Из расчетов следует, что темпертура остатка атмосферной колонны при осуществлении перегонки нефти предлагаемым.способом составляет

, известным способом 334 С.

. Повышенная температура низа колонны обусловливает и повьшенный запас .тепла с остатком, который по предлагаемому способу составляет

48320 кДж на 100 кг нефти, а по известному способу 46960 кДж на 100 кг нефти.

628524

Таким образом, на такую же величину сокращается и расход тепла в печи при нагреве остатка до одной и той же темпе{)атуры перед вводом его в вакуумную колонну.

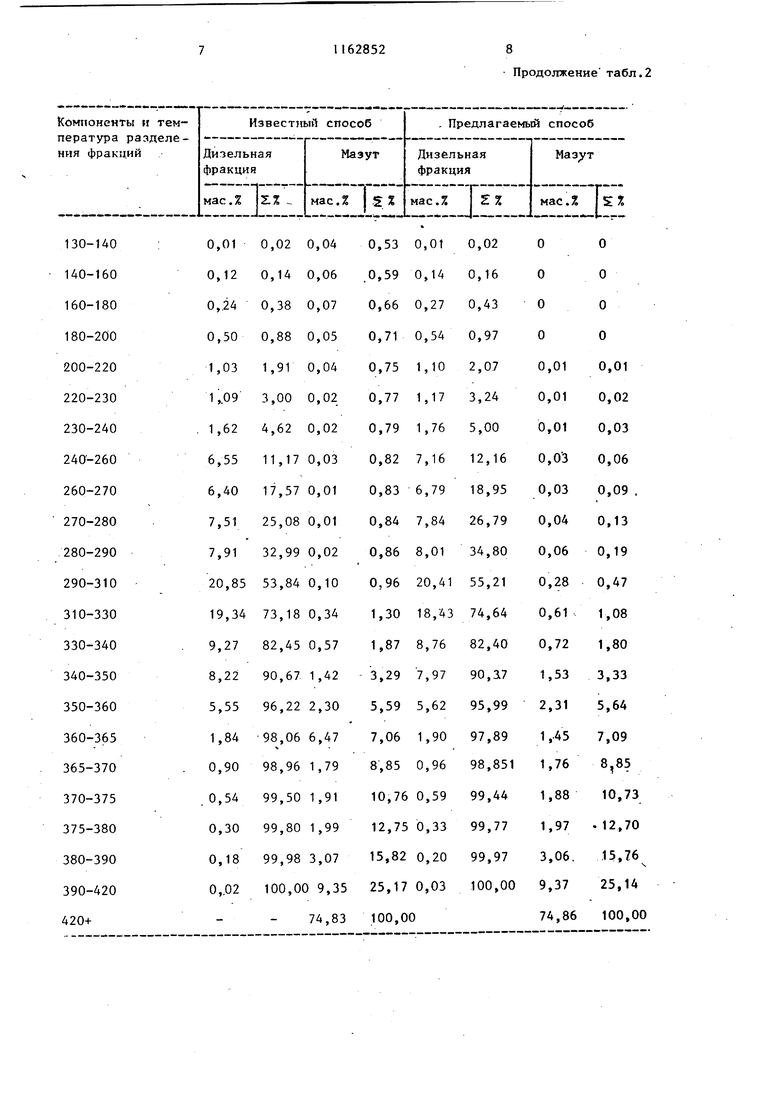

В табл. 2 приведены составы тяжелой дизельной фракции и «азута, полученные при расчете известным и предлагаемым способами.

10 Из табл. 2 видно, что при работе колонны известньм способом в мазуте остается 0,84 мас.% бензиновых и керосиновых фракций (компоненты, выкипающие до 280°С), из них 0,66%

15 бензиновых (до 180°С) и 0,23% газовых компонентов. При. работе по предлагаемому способу бензиновые компог ненты в мазуте практически отсутствуют, а доля фракций до 280 С составляет 0,13%.

Т а б л и ц а 1

Продолжение табл.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Александров И.А..Перегонка и ректификация в нефтепереработке | |||

| М., Химия, 1981, с | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4087354, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1985-06-23—Публикация

1983-12-02—Подача