Известен способ получения цилиндровых масел с высокой температурой вспышки и большой вязкостью и асфальта, основанный па очистке нефтяных остатков серной кислотой и дающий продукть темного двета, которые содержат много смол, образуюш,их нагар. Перегонка в периодических и непрерывных , даже с высоким вакуумом, не дает возмоиспости получить цилипдровые масла без разложепия и их готовят вторичным концентрированием, что связано с необходимостью брать за исходный материал дорогой продукт-обыкновенные машинные и цилиндровые масла; перегонкой же на обыкновенных трубчатых установках не удается достигнуть достаточно глубокого отбора масел. Пре;рагаемый способ получения высокосортных цилиндровых масел и асфальтов из остатков от перегонки нефти предназначен для устранения этих недостатков и заключается в том, что нагретый тем или иным путем до необходимой температуры исходный продукт, подвергается перегонке в испарителе любой конструкции в распыленном состоянии, под обыкновенным давлением или под вакуумом; а распыление достигается при помоп1,и распылителей любой конструкции, пульверизирующих нагретый исходный продукт посредством перегретого пара или посредством газа или механическим путём. Отгоняющиеся при этом пары масел подвергаются фракционированной конденсации и разделению на сортовые продукты. В остатке получается асфальт.

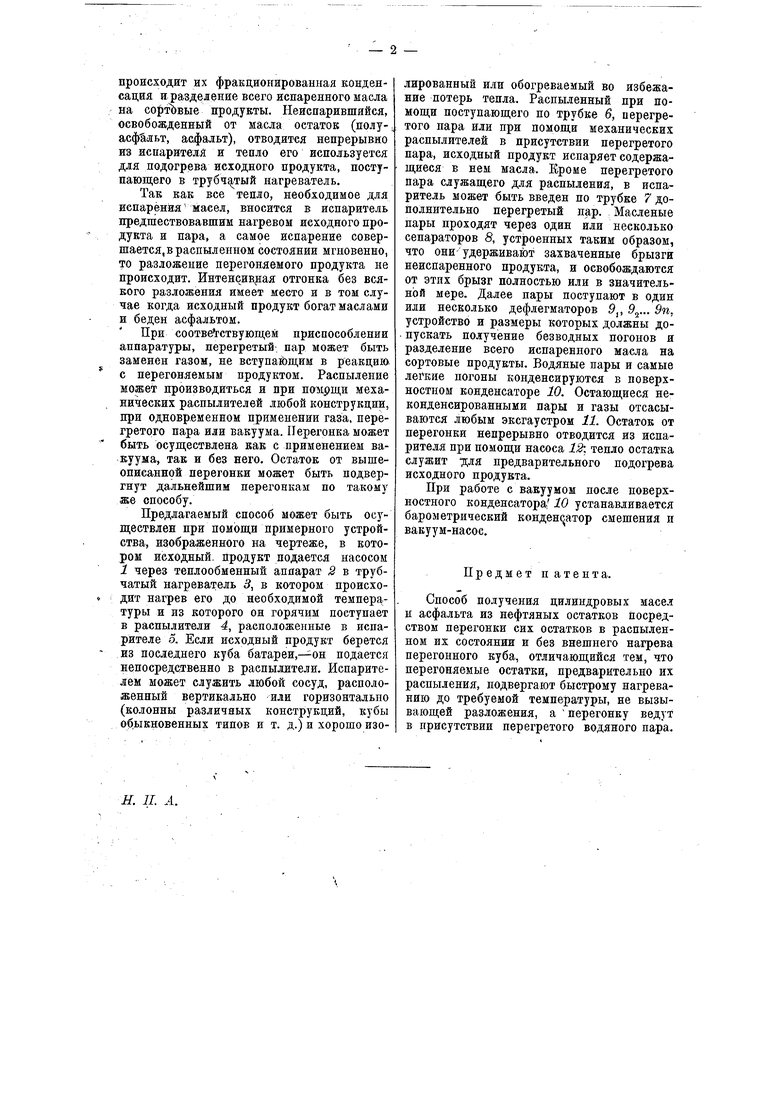

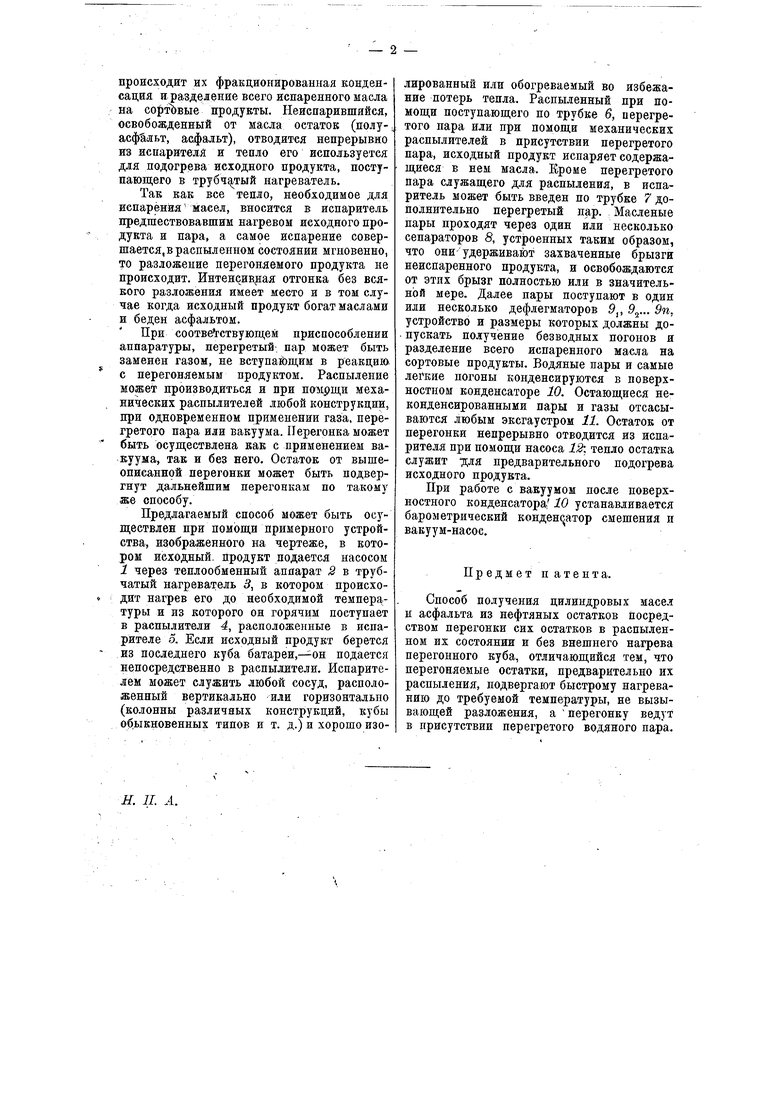

На чертеже изображена схема устройства при помощи которого может бьцгь осуществлен предлагаемый способ при паровом или механическом распыленииПредлагаемый способ заключается в следующем. Исходный продукт прокачивается черев трубчатый нагреватель, в котором он подвергается быстрому нагреву до необходимой температуры, или берется горячим непосредственно из последнего куба непрерывной батареи обыкновенного типа, и в таком нагретом состоянии подвергается распылению при помощи одного или многих распылителей в сосуде, служащем испарителем. В этом испарителе, благодаря огромной поверхности образуемой мельчайшими капельками распыленной жидкости, происходит интенсивное Испарение, содержащихся в исходном продукте, масел. Масленые пары уходят из испарителя через один или несколько сепараторов, в которых задерживаются захваченные капельки неиспарившегося продукта. Далее масленые пары поступают в один или несколько дефлегматров любой конструкции, в КОТОРЫХ

происходит их фракционированная конденсация и разделение всего испаренного масла на сортовые продукты. Неиспарившяйся, освобожденный от масла остаток (полу- . асфйльт, асфальт), отводится непрерывно из испарителя и тепло его используется для подогрева исходного продукта, поступающего в трубчатый нагреватель.

Так как все тепло, необходимое для испарения масел, вносится в испаритель предшествовавшим нагревом исходного продукта и пара, а самое испарение совершается, в распыленном состоянии мгновенно, то разложение перегоняемого продукта не происходит. Интенсив 1ая отгонка без всякого разложения имеет место и в том случае когда исходный продукт богат маслами и беден асфальтом.

При соответствующем приспособлении аппаратуры, перегретый, пар может быть заменен газом, не вступайщим в реакцию с перегоняемым продуктом. Распыление может производиться и при намрщи механических распылителей любой конструкции, при одновременном применении газа, перегретого пара или вакуума. Перегонка может быть осуш,ествлена как с применением вакуума, так и без него. Остаток от вышеописанной перегонки может быть подвергнут дальнейшим перегонкам но такому же способу.

Предлагаемый способ может быть осуществлен при помощи примерного устройства, изображенного на чертеже, в котором исходный, продукт подается насосом 1 через теплообменный аппарат 3 в трубчатый нагреватель 5, в котором происходит нагрев его до необходимой температуры и из которого он горячим поступает в распылители 4, расположенные в испарителе о. Если исходный продукт берется из последнего куба батареи, подается непосредственно в распылители. Испарителем может служить любой сосуд, расположенный вертикально или горизонтально (колонны различных конструкций, кубы обыкновенных типов и т. д.) и хорошо изолированный или обогреваемый во избежание потерь тепла. Распыленный при помощи поступающего по трубке 6, перегретого пара или при помощи механических распылителей в присутствии перегретого пара, исходный продукт испаряет содержащиеся в нем масла. Кроме перегретого пара служащего для распыления, в испаритель может быть введен по трубке 7 дополнительно нерегретый пар. Масленые пары проходят через один или несколько сепараторов 8, устроенных таким образом, что они-удерживают захваченные брызги неиспаренного продукта, и освобождаются от этих брызг полностью или в значительной мере. Далее нары поступают в один иди несколько дефлегматоров 9, 9.. 9п, устройство и размеры которых должны допускать получение безводных погонов и разделение всего испаренного масла на сортовые продукты. Водяные пары и самые легкие погоны конденсируются в поверхностном конденсаторе 10. Остающиеся неконденсированными пары и газы отсасываются любым эксгаустром 11. Остаток от перегонки непрерывно отводится из испарителя при помощи насоса 12. тепло остатка служит дая предварительного нодогрева исходного нродукта.

При работе с вакуумом после поверхностного конденсатора 10 устанавливается барометрический конденс атор смешения и вакуум-насос.

Предмет патента.

Способ получения цилиндровых масел и асфальта из нефтяных остатков посредством перегонки сих остатков в распыленном их состоянии и без внешнего нагрева перегонного куба, отличающийся тем, что нерегоняемые остатки, предварительно их распыления, подвергают быстрому нагреванию до требуемой темнературы, не вызывающей разложения, а перегонку ведут в присутствии перегретого водяного пара.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для непрерывной фракционированной перегонки в вакууме нефтяных остатков | 1927 |

|

SU10569A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОКИСЛЕННОГО БИТУМА И РЕКТИФИКАЦИОННАЯ ВАКУУМНАЯ КОЛОННА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2079538C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНЫХ МАСЕЛ | 1928 |

|

SU40832A1 |

| Способ непрерывной дистилляцииТАллОВОгО МАСлА | 1979 |

|

SU844621A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПОБОЧНЫХ ПРОДУКТОВ И ОТХОДОВ МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2720193C1 |

| Способ переработки отработанного масла | 2021 |

|

RU2773466C1 |

| КОМПОЗИЦИЯ ПЕКА | 2010 |

|

RU2499014C2 |

| СПОСОБ ПОТОЧНОЙ ПЕРЕГОНКИ МАЗУТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145971C1 |

| Способ переработки отработанных технических жидкостей и масел | 2023 |

|

RU2805550C1 |

| Способ получения ароматическихуглЕВОдОРОдОВ и СМОл | 1978 |

|

SU812187A3 |

Н. П. А.

I :-л

C4d I ttJ

.

3

Н

Авторы

Даты

1930-03-31—Публикация

1927-04-18—Подача